Quais são os três principais tipos de corte a laser?

O corte a laser se tornou parte integrante da fabricação moderna devido à sua precisão, eficiência e versatilidade. Como uma tecnologia que usa feixes de laser concentrados e de alta potência para cortar ou gravar materiais, ele remodelou a maneira como as indústrias abordam a fabricação. Os três principais tipos de corte a laser — Corte por Fusão, Corte por Chama e Corte por Sublimação — cada um traz vantagens distintas e é adequado para diferentes materiais e aplicações. O Corte por Fusão se destaca na produção de bordas limpas e sem óxido usando gases inertes, tornando-o ideal para metais como aço inoxidável e alumínio. O Corte por Chama, aproveitando o oxigênio para produzir uma reação exotérmica, lida com eficiência com seções de aço carbono mais espessas. Enquanto isso, o Corte por Sublimação, que vaporiza o material, oferece precisão excepcional para designs complexos em materiais finos e não metais. Ao entender esses três processos de corte, os fabricantes podem otimizar suas estratégias de produção, garantindo resultados de primeira linha em qualidade e eficiência em várias aplicações.

Índice

Visão geral do corte a laser

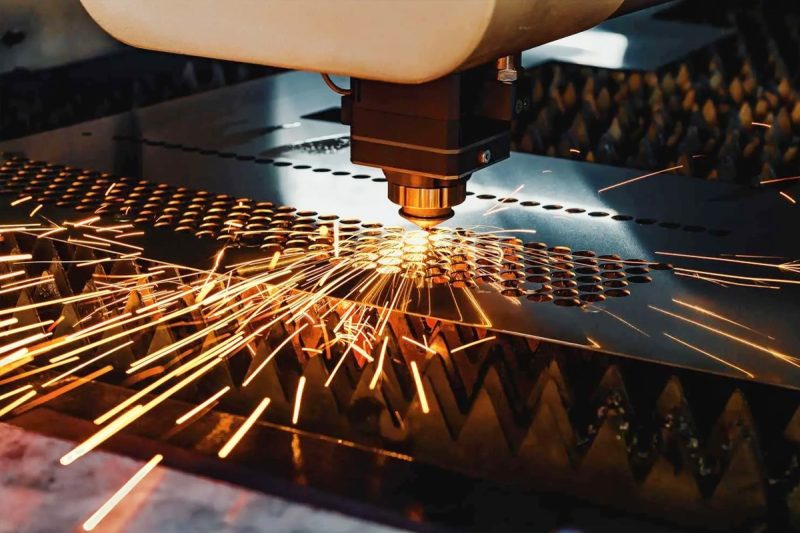

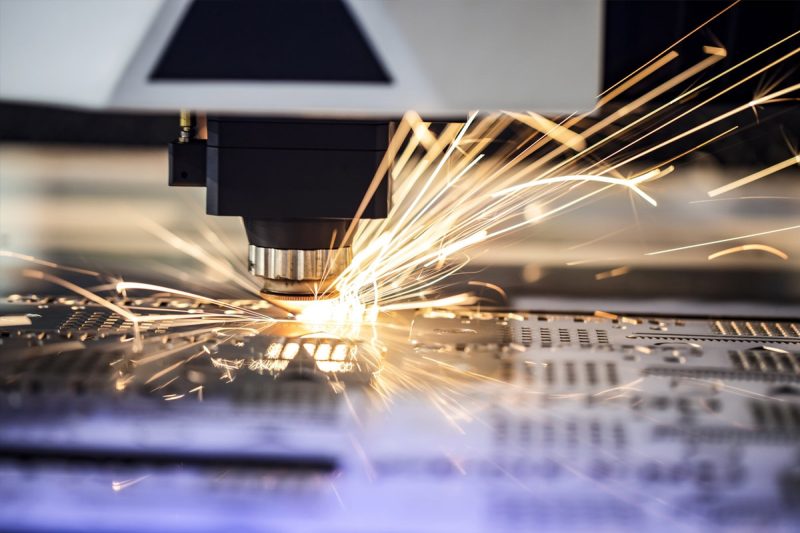

O corte a laser revolucionou a fabricação, oferecendo um método preciso, eficiente e versátil para processamento de materiais em vários setores. Ele envolve o uso de um feixe de laser de alta potência focado por meio de óptica e guiado por sistemas CNC (Controle Numérico Computadorizado) para cortar, gravar ou moldar materiais.

Como funciona o corte a laser

O corte a laser é um processo térmico, sem contato, que usa um feixe de laser focado para derreter, queimar ou vaporizar o material, resultando em uma borda de corte limpa e precisa. Aqui está uma análise passo a passo do processo:

- Fonte de laser: Um feixe de laser é gerado pela estimulação de um meio de laser, normalmente CO2, fibra ou YAG, dentro de uma câmara selada.

- Distribuição do feixe: O feixe de laser é direcionado através de espelhos ou fibras ópticas e focado no material usando uma lente, resultando em uma fonte de calor altamente concentrada.

- Cabeça de Foco e Corte: O feixe de laser é direcionado através de uma cabeça de corte, que também contém um bico que emite um gás auxiliar (inerte ou reativo) para auxiliar no corte e na remoção do material.

- Controle CNC: O movimento do cabeçote do laser e do material é controlado por um sistema CNC, que guia precisamente o caminho do laser de acordo com um projeto programado.

- Processo de corte: O feixe focalizado interage com o material, derretendo-o, queimando-o ou vaporizando-o, enquanto o gás auxiliar sopra para longe os detritos e o material fundido da zona de corte.

Vantagens do corte a laser

- Alta precisão e exatidão: o corte a laser permite que formas complexas e intrincadas sejam cortadas com tolerâncias rigorosas, reduzindo a necessidade de processamento secundário.

- Versatilidade: Pode cortar uma ampla gama de materiais, incluindo metais, plásticos, madeira, cerâmica e muito mais, tornando-o altamente adaptável a todos os setores.

- Desperdício mínimo de material: o estreito corte a laser (largura de corte) garante desperdício mínimo de material, otimizando o rendimento e reduzindo custos.

- Cortes limpos e acabamento reduzido: o corte a laser produz bordas limpas com rebarbas mínimas, muitas vezes eliminando ou reduzindo a necessidade de pós-processamento.

- Processamento de alta velocidade: em comparação aos métodos tradicionais, o corte a laser pode concluir tarefas mais rapidamente, aumentando a produtividade e reduzindo os prazos de entrega.

- Processo sem contato: como o feixe de laser não toca fisicamente o material, há menos risco de deformação, principalmente para materiais finos ou delicados.

- Compatibilidade com automação: os sistemas de corte a laser podem ser facilmente integrados com soluções automatizadas, melhorando a eficiência e a consistência da produção.

O corte a laser continua a expandir os limites do que é possível na fabricação, fornecendo precisão, velocidade e versatilidade inigualáveis para atender às demandas das indústrias modernas. Ao entender os princípios básicos de como o corte a laser funciona e suas inúmeras vantagens, os fabricantes podem aproveitar essa tecnologia para otimizar os processos de produção e obter resultados excepcionais.

Os três principais tipos de corte a laser

A tecnologia de corte a laser abrange vários métodos, cada um adaptado a materiais específicos e resultados desejados. Os três tipos principais são Corte por Fusão (também conhecido como Melt and Blow), Corte por Chama (Corte por Fusão Reativo) e Corte por Sublimação (Corte por Vaporização). Entender as nuances de cada processo permite a seleção da tecnologia apropriada para uma determinada aplicação.

Corte por fusão (derreter e soprar)

Explicação do Processo

O corte por fusão envolve derreter o material usando um feixe de laser de alta potência e, em seguida, usar um gás auxiliar inerte para soprar o material fundido para fora do corte. O gás auxiliar, normalmente nitrogênio ou argônio, não reage quimicamente com o material. Em vez disso, ele fornece um fluxo de alta pressão que remove eficientemente o metal fundido da área de corte, resultando em cortes limpos e precisos sem oxidação.

As principais etapas do corte por fusão são:

- Derretimento: O feixe de laser concentra energia intensa em uma pequena área, aquecendo e derretendo rapidamente o material.

- Ejeção de material: O gás auxiliar inerte sopra o material fundido para longe do corte, evitando a re-solidificação e garantindo uma borda lisa.

- Corte contínuo: À medida que o laser se move ao longo do caminho designado, esse processo se repete, criando um corte contínuo.

Materiais adequados para corte por fusão

O corte por fusão é ideal para materiais que exigem bordas de alta qualidade e livres de oxidação. Materiais adequados incluem:

- Aço inoxidável: Normalmente cortado com nitrogênio para evitar a formação de óxido.

- Alumínio e suas ligas: Requer maior potência do laser devido à alta refletividade e condutividade térmica.

- Ligas de titânio e níquel: benéficas para aplicações aeroespaciais e médicas onde a integridade do material é crítica.

- Metais não ferrosos: tais como latão e cobre, embora possam precisar de lasers especializados devido à refletividade.

Vantagens do corte por fusão

- Bordas livres de óxido: o uso de gás inerte evita a oxidação, eliminando a necessidade de remoção de óxido pós-corte.

- Alta precisão e qualidade: produz cortes suaves e limpos com distorção térmica mínima.

- Pós-processamento mínimo: reduz a necessidade de operações de acabamento secundárias.

- Adequado para geometrias complexas: pode cortar com precisão formas complexas e detalhes finos.

Aplicações do corte por fusão

- Indústria aeroespacial: Fabricação de componentes que exigem precisão e acabamentos de alta qualidade.

- Fabricação de dispositivos médicos: produção de instrumentos cirúrgicos e implantes com rigorosos padrões de higiene.

- Eletrônica: Corte de peças para dispositivos eletrônicos onde a precisão é primordial.

- Indústria automotiva: Fabricação de peças que exigem bordas de alta qualidade para montagem e estética.

Considerações Técnicas

- Potência do laser: É necessária potência adequada para derreter o material com eficiência, especialmente para seções mais espessas.

- Pressão do gás auxiliar: O gás inerte de alta pressão é essencial para a remoção eficaz de material fundido.

- Posição do foco: o foco preciso garante concentração ideal de energia e eficiência de corte.

- Design do bico: a seleção adequada do bico pode melhorar o fluxo de gás e melhorar a qualidade do corte.

- Refletividade do material: materiais altamente refletivos, como o alumínio, podem exigir lasers ou revestimentos especializados para evitar a reflexão do feixe.

Corte por chama (corte por fusão reativa)

Explicação do Processo

O corte a chama, também conhecido como corte por fusão reativa ou corte a laser de oxigênio, combina o calor do laser com uma reação química para melhorar o processo de corte. Neste método, o oxigênio é usado como gás auxiliar. O laser aquece o material até sua temperatura de ignição, e o oxigênio reage exotermicamente com o metal (geralmente aço), liberando energia adicional que auxilia no corte.

Principais etapas do corte por maçarico:

- Aquecimento: O feixe de laser aquece o material até sua temperatura de ignição.

- Reação exotérmica: O oxigênio reage com o metal aquecido, queimando-o e gerando calor extra.

- Remoção de material: O óxido fundido é soprado para longe pelo fluxo de oxigênio, criando o corte.

Materiais adequados para corte por chama

O corte por maçarico é mais eficaz em metais ferrosos que podem oxidar, como:

- Aço carbono: O principal material para corte por maçarico devido à sua natureza reativa com oxigênio.

- Aços de baixa liga: Aços com uma pequena porcentagem de elementos de liga.

- Aço macio: comumente usado em construção e fabricação.

Vantagens do corte por chama

- Espessura de corte: Capaz de cortar materiais mais espessos em comparação ao corte por fusão com a mesma potência do laser.

- Redução da necessidade de potência do laser: a reação exotérmica complementa o laser, permitindo um corte eficiente com menor potência.

- Maior velocidade de corte: especialmente eficaz em seções espessas de aço.

- Custo-benefício: o oxigênio é mais barato que gases inertes como nitrogênio ou argônio.

Aplicações do corte por chama

- Fabricação pesada: Fabricação de componentes estruturais como vigas e placas.

- Construção naval: Corte de grandes seções de aço para cascos e outras estruturas.

- Máquinas de construção: Fabricação de peças de equipamentos pesados.

- Centros de Serviços de Aço: Processamento de chapas e placas de aço para diversos setores.

Considerações Técnicas

- Oxidação de bordas cortadas: o processo resulta em bordas oxidadas, que podem exigir pós-processamento, como retificação ou jateamento de areia, caso seja necessária uma borda limpa.

- Zona Afetada pelo Calor (ZTA): ZTA maior em comparação a outros métodos de corte, o que pode afetar as propriedades mecânicas do material próximo ao corte.

- Pureza do gás auxiliar: O oxigênio de alta pureza melhora a consistência e a qualidade do corte.

- Foco e alinhamento do laser: essenciais para iniciar e manter a reação exotérmica.

- Espessura do material: mais adequado para materiais mais espessos, onde a reação exotérmica proporciona o maior benefício.

Corte por Sublimação (Corte por Vaporização)

Explicação do Processo

O corte por sublimação, também conhecido como corte por vaporização, envolve a conversão do material diretamente de uma fase sólida para uma fase gasosa sem passar pelo estado líquido. O feixe de laser aquece o material até sua temperatura de vaporização, fazendo com que ele evapore. Um gás auxiliar, geralmente um gás inerte como nitrogênio, é usado para remover o material vaporizado do corte.

Principais etapas do corte por sublimação:

- Vaporização: O feixe de laser aquece rapidamente o material até seu ponto de ebulição, fazendo com que ele vaporize.

- Ejeção de material: O gás auxiliar expele o material vaporizado da área de corte.

- Corte de precisão: a ausência de material fundido resulta em cortes precisos com efeitos térmicos mínimos.

Materiais adequados para corte por sublimação

O corte por sublimação é ideal para materiais que têm pontos de fusão baixos ou tendem a queimar ou derreter mal. Materiais adequados incluem:

- Madeira e Produtos de Papel: Para gravações e cortes precisos.

- Plásticos e Polímeros: Tais como acrílicos, policarbonato, e outros termoplásticos.

- Têxteis e Tecidos: Corte sem desfiar ou danificar o material.

- Cerâmicas e compósitos: materiais que são quebradiços ou têm altos pontos de fusão.

- Metais Finos: Quando extrema precisão é necessária.

Vantagens do corte por sublimação

- Alta precisão e detalhes: ideal para designs complexos e detalhes finos devido à largura mínima do corte.

- Cortes limpos: produz bordas suaves, sem rebarbas ou resíduos derretidos.

- Dano térmico mínimo: a redução da entrada de calor minimiza a zona afetada pelo calor.

- Versatilidade: Capaz de processar uma ampla gama de materiais não metálicos.

- Processo sem contato: elimina tensões mecânicas em materiais delicados.

Aplicações do corte por sublimação

- Indústria Eletrônica: Corte e furação de placas de circuito impresso (PCBs).

- Sinalização e displays: corte preciso de acrílicos e plásticos para displays de alta qualidade.

- Dispositivos médicos: componentes de fabricação que exigem dimensões exatas e bordas limpas.

- Moda e têxteis: Corte de tecidos para roupas e acessórios sem desfiar as bordas.

- Arte e artesanato: Criação de designs detalhados em madeira, papel e outros materiais.

Considerações Técnicas

- Densidade de potência do laser: alta densidade de potência é necessária para atingir a vaporização, especialmente para materiais com altas temperaturas de vaporização.

- Espessura do material: mais adequado para materiais finos; materiais grossos exigem significativamente mais energia.

- Seleção de gás auxiliar: gases inertes evitam reações químicas indesejadas e ajudam a remover material vaporizado.

- Requisitos de ventilação: a vaporização produz gases que podem exigir sistemas adequados de extração e filtragem.

- Propriedades do material: entender as propriedades térmicas do material é crucial para evitar queima ou carbonização.

Ao entender completamente esses três tipos principais de corte a laser — Corte por Fusão, Corte por Chama e Corte por Sublimação — fabricantes e engenheiros podem selecionar o método mais apropriado para suas aplicações específicas. Cada técnica oferece benefícios exclusivos e é adequada a materiais e requisitos específicos, tornando o corte a laser uma ferramenta versátil em processos de fabricação modernos.

Comparação dos três métodos de corte

Ao considerar os três principais tipos de corte a laser — corte por fusão (derretimento e sopro), corte por chama (corte por fusão reativa) e corte por sublimação (corte por vaporização) — cada método oferece benefícios exclusivos e é adequado para aplicações específicas.

Mecanismo de Processo

- Corte por Fusão (Derreter e Soprar): Este método envolve derreter o material usando um laser e soprar o metal fundido com um gás auxiliar inerte (por exemplo, nitrogênio ou argônio). Ele produz bordas limpas e sem óxidos e é ideal para corte de precisão.

- Corte por chama (corte por fusão reativa): O corte por chama usa oxigênio como gás auxiliar, que reage com o material aquecido para criar uma reação exotérmica que adiciona calor ao processo, permitindo o corte eficiente de materiais espessos como aço carbono. No entanto, ele deixa uma borda oxidada.

- Corte por Sublimação (Corte por Vaporização): Este processo vaporiza o material diretamente usando o calor do feixe de laser, com um gás inerte usado para expelir o material vaporizado. É bem adequado para cortes precisos em materiais finos e não metálicos.

Compatibilidade de materiais

- Corte por Fusão: Adequado para uma ampla gama de materiais, particularmente metais como aço inoxidável, alumínio e metais não ferrosos. Ele fornece cortes de alta qualidade e livres de oxidação.

- Corte por maçarico: usado principalmente para cortar metais ferrosos, como aço carbono e aços de baixa liga, devido à sua dependência de uma reação de oxidação.

- Corte por sublimação: melhor para materiais finos, incluindo madeira, plásticos, tecidos, cerâmicas e certos metais, onde são necessários cortes precisos e complexos.

Qualidade de Borda

- Corte por fusão: proporciona bordas limpas e suaves com o mínimo de rebarbas e sem oxidação, reduzindo a necessidade de pós-processamento.

- Corte por maçarico: resulta em bordas oxidadas que podem exigir acabamento adicional, como retificação, para remover a camada de óxido, caso seja desejada uma superfície limpa.

- Corte por sublimação: produz bordas excepcionalmente limpas, com distorção térmica ou rebarbas mínimas, o que o torna ideal para aplicações em que a qualidade da borda é primordial.

Velocidade de corte e capacidade de espessura

- Corte por fusão: eficaz para materiais de espessura fina a média com alta precisão, mas sua velocidade de corte diminui à medida que a espessura do material aumenta.

- Corte por chama: Oferece altas velocidades de corte para materiais espessos devido à reação exotérmica com oxigênio, tornando-o eficiente para fabricação pesada e componentes estruturais.

- Corte por Sublimação: Mais adequado para materiais finos devido à alta energia necessária para vaporização. Embora forneça alta precisão, pode não ser eficiente para seções mais espessas.

Assistência ao uso de gás

- Corte por fusão: Gases inertes como nitrogênio ou argônio são usados para evitar a oxidação e produzir um corte limpo.

- Corte por maçarico: utiliza oxigênio, que reage com o metal para melhorar o processo de corte por meio de uma reação exotérmica.

- Corte por sublimação: geralmente usa um gás inerte ou nenhum gás, dependendo do material, para expelir o material vaporizado.

Zona Afetada pelo Calor (HAZ)

- Corte por fusão: produz uma zona afetada pelo calor relativamente pequena devido ao seu foco na fusão sem reações adicionais.

- Corte por maçarico: isso cria uma zona maior afetada pelo calor devido à reação exotérmica, que pode alterar as propriedades do material perto da borda cortada.

- Corte por sublimação: minimiza a zona afetada pelo calor devido à rápida vaporização, preservando a integridade do material circundante.

Formulários

- Corte por fusão: ideal para aplicações onde alta precisão e bordas livres de oxidação são essenciais, como nas indústrias aeroespacial, médica e eletrônica.

- Corte por maçarico: comumente usado em fabricação pesada, construção, construção naval e outras aplicações que exigem o corte de seções espessas de aço.

- Corte por sublimação: melhor para trabalhos detalhados em materiais finos ou delicados, como nos setores de eletrônicos, têxteis e arte e design.

Considerações sobre custo e eficiência

- Corte por fusão: requer maior potência e gases inertes mais caros, mas oferece qualidade de borda e precisão superiores.

- Corte por maçarico: mais econômico para cortar aço carbono espesso devido ao uso de oxigênio, mas o pós-processamento pode aumentar os custos.

- Corte por sublimação: Consome muita energia para materiais mais espessos, o que o torna mais adequado para aplicações especializadas com materiais finos.

Tabela Resumo

| Recurso | Corte por fusão | Corte de Chama | Corte por Sublimação |

| Mecanismo de Processo | Derrete o material, o gás inerte remove o material derretido | Usa oxigênio para reação exotérmica | Vaporiza material |

| Materiais | Metais como aço inoxidável, alumínio | Aço carbono, aços de baixa liga | Metais finos, não metais, plásticos |

| Qualidade de Borda | Limpo, sem óxidos | Oxidado, pode precisar de acabamento | Limpo, preciso |

| Espessura de corte | fino a médio | Materiais espessos | Materiais finos |

| Assistir Gás | Gás inerte (por exemplo, nitrogênio, argônio) | Oxigênio | Gás inerte ou nenhum |

| TAZ | Pequeno | Grande | Mínimo |

| Formulários | Aeroespacial, eletrônica, médica | Componentes estruturais, fabricação pesada | Eletrônicos, têxteis, arte |

| Eficiência de custos | Maior custo, alta precisão | Econômico para cortes grossos | Materiais finos e de alta precisão |

Cada um desses métodos de corte a laser atende a um propósito específico na fabricação moderna. Ao entender os pontos fortes e as limitações do Corte por Fusão, Corte por Chama e Corte por Sublimação, os fabricantes podem selecionar o processo mais apropriado para seus materiais e resultados desejados, otimizando tanto o custo quanto o desempenho.

Escolhendo o tipo certo de método de corte

Selecionar o método de corte a laser apropriado é essencial para atingir resultados ótimos em termos de qualidade, eficiência e custo-benefício. Ao escolher entre os três principais tipos de corte a laser — Corte por Fusão (Derreter e Soprar), Corte por Chama (Corte por Fusão Reativa) e Corte por Sublimação (Corte por Vaporização) — vários fatores devem ser considerados, incluindo propriedades do material, qualidade de borda desejada, espessura, velocidade e requisitos de produção.

Tipo de material e propriedades

- Materiais Metálicos: Para metais como aço inoxidável, alumínio e outros metais não ferrosos que exigem bordas limpas e sem óxido, o Corte por Fusão é frequentemente a melhor opção. O uso de gases inertes previne a oxidação, resultando em cortes precisos e de alta qualidade.

- Metais ferrosos: Se você estiver cortando aço carbono ou outros materiais ferrosos, o Flame Cutting oferece excelente desempenho devido ao uso de oxigênio para criar uma reação exotérmica. Este método permite o corte eficiente de materiais espessos, mas pode resultar em bordas oxidadas.

- Materiais não metálicos e finos: O corte por sublimação é ideal para materiais não metálicos como plásticos, madeira, cerâmica e tecidos. É mais adequado para designs intrincados e cortes precisos, particularmente para materiais finos.

Qualidade de Borda Desejada

- Bordas limpas e sem óxido: se uma borda limpa, de alta qualidade e sem oxidação for essencial para sua aplicação, o corte por fusão é o preferido devido ao uso de gases inertes que evitam a oxidação durante o processo de corte.

- Bordas oxidadas: nos casos em que uma forte reação exotérmica é necessária e bordas oxidadas são aceitáveis ou podem ser pós-processadas, o corte por chama é uma opção adequada.

- Alta precisão e bordas suaves: para aplicações que exigem extrema precisão e bordas suaves com distorção térmica mínima, como eletrônicos e belas-artes, o corte por sublimação é a escolha certa.

Espessura do material

- Espessura fina a média: o corte por fusão se destaca em materiais de espessura fina a média, proporcionando precisão e bordas de alta qualidade.

- Materiais espessos: o corte por maçarico é mais adequado para materiais mais espessos, pois a reação exotérmica permite um corte eficiente com menores requisitos de potência do laser.

- Materiais muito finos: o corte por sublimação é ideal para materiais muito finos e oferece alta precisão para padrões e formas complexas.

Velocidade e eficiência de corte

- Produção de alta velocidade: se a velocidade for uma prioridade, principalmente para cortar chapas de aço grossas, o corte por maçarico é altamente eficiente devido à sua reação exotérmica baseada em oxigênio.

- Precisão acima da velocidade: para aplicações em que a precisão é mais importante que a velocidade, o corte por fusão e o corte por sublimação proporcionam resultados superiores.

- Produção em lote vs. Trabalho personalizado: considere a natureza da sua produção. O corte por fusão é adequado para processamento em lote de alta precisão, enquanto o corte por sublimação é ideal para trabalho personalizado que exige detalhes intrincados.

Considerações de custo

- Custos de gás de assistência: O corte por fusão usa gases inertes, como nitrogênio ou argônio, que podem ser mais caros do que o oxigênio usado no corte por chama. No entanto, ele fornece qualidade de borda superior.

- Consumo de energia: O corte por sublimação pode ser intensivo em energia para materiais espessos, mas é eficiente para seções finas. O corte por chama requer menor potência do laser devido ao calor gerado pela reação do oxigênio, tornando-o econômico para cortes espessos.

- Requisitos de pós-processamento: a necessidade de pós-processamento (por exemplo, remoção de óxido no corte por chama) pode aumentar os custos gerais, o que deve ser considerado na decisão.

Requisitos de Aplicação

- Aplicações de precisão crítica: para setores como aeroespacial, eletrônico e fabricação de dispositivos médicos, onde precisão e bordas limpas são essenciais, o corte por fusão e o corte por sublimação são preferidos.

- Fabricação de serviços pesados: o corte por maçarico é ideal para componentes estruturais, máquinas pesadas e outras aplicações que exigem corte de metais espessos.

- Designs complexos: se forem necessários detalhes finos e cortes complexos, especialmente para materiais não metálicos, o corte por sublimação é a melhor opção.

Considerações sobre equipamentos e configuração

- Potência e tipo do laser: certifique-se de que o sistema de laser escolhido tenha potência adequada e seja compatível com o método de corte selecionado. Por exemplo, metais altamente refletivos podem exigir fontes de laser especializadas em corte por fusão.

- Disponibilidade de gás auxiliar: Considere a disponibilidade e o custo dos gases auxiliares. O corte por chama normalmente usa oxigênio, enquanto o corte por fusão requer gases inertes.

- Automação e integração: se você pretende integrar o corte a laser em uma linha de produção automatizada, o corte por fusão e o corte por sublimação geralmente oferecem melhor compatibilidade devido às suas capacidades de precisão.

A escolha do tipo certo de método de corte a laser depende das propriedades do seu material, qualidade de corte desejada, espessura, restrições de custo e requisitos específicos de aplicação. O corte por fusão é ideal para cortes de alta precisão e sem oxidação em metais de espessura fina a média. O corte por chama se destaca no corte eficiente de materiais ferrosos espessos, enquanto o corte por sublimação oferece precisão superior para materiais finos e designs complexos. Ao avaliar cuidadosamente esses fatores, você pode otimizar seu processo de corte a laser para máxima eficiência e qualidade, garantindo os melhores resultados para suas necessidades de produção.

Resumo

O corte a laser se tornou uma tecnologia essencial na fabricação moderna, oferecendo precisão, versatilidade e eficiência em uma ampla gama de aplicações. Os três principais tipos de corte a laser — Corte por Fusão, Corte por Chama e Corte por Sublimação — atendem a propósitos distintos. O Corte por Fusão, usando gases inertes, fornece bordas de alta qualidade e sem óxidos, tornando-o ideal para metais como aço inoxidável e alumínio. O Corte por Chama emprega oxigênio para criar uma reação exotérmica, permitindo o corte eficiente de materiais ferrosos espessos, o que é particularmente útil para fabricação pesada. O Corte por Sublimação vaporiza o material diretamente, fornecendo precisão excepcional para designs complexos e materiais finos, incluindo não metais e componentes metálicos especializados. Ao entender as capacidades e aplicações de cada método de corte, os fabricantes podem otimizar seus processos para qualidade superior e custo-benefício, aproveitando o corte a laser para atender a diversas demandas industriais.

Obtenha soluções de corte a laser

Escolher o método de corte a laser certo é essencial para atingir precisão, eficiência e produtividade ideais em suas operações de fabricação. Se você precisa de cortes limpos e sem oxidação para metais, processamento eficiente de materiais espessos ou designs complexos em substratos não metálicos, a AccTek Laser fornece soluções de corte a laser personalizadas para atender às suas necessidades exatas. Com experiência em tecnologias de corte por fusão, corte por chama e corte por sublimação, nossa máquinas de corte a laser oferecem desempenho superior em diversas aplicações e indústrias. Nossos sistemas avançados são projetados para alta precisão, desperdício mínimo de material e máxima eficiência operacional, garantindo os melhores resultados para suas metas de produção.

As soluções de corte da AccTek Laser vêm com suporte abrangente, incluindo consultoria pré-venda, opções de configuração personalizada e serviço pós-venda confiável. Não importa se você está procurando aprimorar as capacidades de produção ou otimizar seus processos existentes, a AccTek Laser está aqui para fornecer tecnologia laser de última geração e orientação especializada. Contate-nos hoje para encontrar a solução de corte a laser perfeita para o seu negócio.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser