Quão quente é a soldagem a laser?

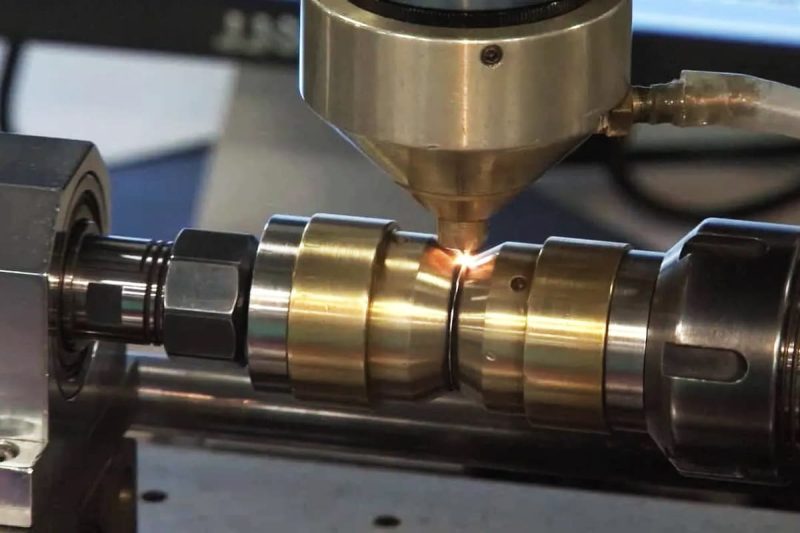

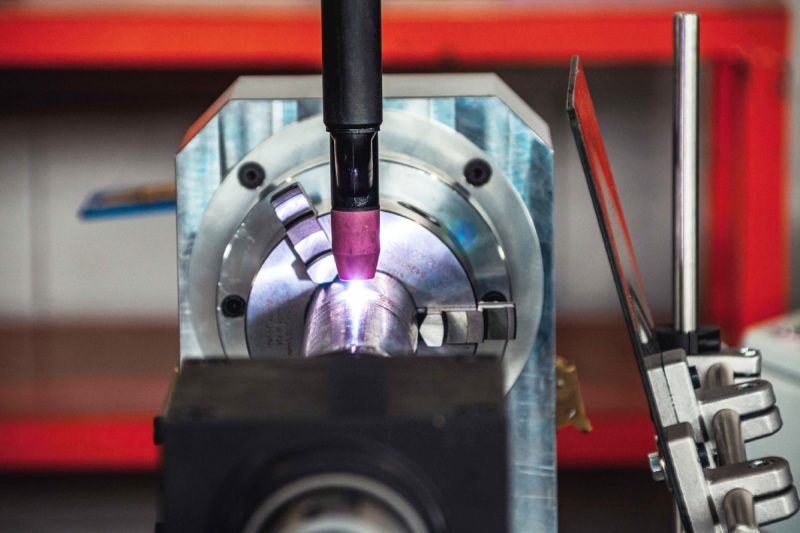

A soldagem a laser é uma tecnologia de soldagem eficiente e precisa. Seu núcleo está no uso de um feixe de laser de alta intensidade para derreter o material localmente e obter uma conexão forte por meio de resfriamento rápido. Ao contrário dos métodos de soldagem tradicionais, a energia da soldagem a laser é concentrada e controlável, e sua temperatura operacional é extremamente alta, podendo facilmente atingir 6000℃ ou até mais, o que é suficiente para derreter a maioria dos metais e ligas. A temperatura é um parâmetro crítico no processo de soldagem a laser. Ela não apenas determina a velocidade de fusão e a profundidade de soldagem do material, mas também afeta a resistência e o acabamento da superfície da junta soldada. Devido à entrada de calor altamente concentrada do feixe de laser, a soldagem a laser tem vantagens óbvias em velocidade, precisão e controle da zona afetada pelo calor (HAZ), o que a torna o processo preferido em muitos campos.

O controle de temperatura na soldagem a laser também afeta diretamente a adequação e o desempenho final do processo. Se a temperatura de soldagem for muito alta, o material pode ser queimado em excesso ou podem aparecer defeitos de soldagem, como poros e rachaduras; se a temperatura for muito baixa, o material pode não ser completamente derretido, resultando em problemas como penetração de soldagem incompleta. Além disso, vários fatores, como o tipo de material de soldagem, potência do laser, foco do feixe e velocidade de soldagem terão um impacto significativo na temperatura de soldagem. Em operações reais, os engenheiros geralmente otimizam o efeito de soldagem ajustando os parâmetros do processo com base no ponto de fusão e na condutividade térmica do material. É precisamente por causa desse controle preciso da temperatura que a soldagem a laser pode ser amplamente usada em indústrias de alta demanda, como fabricação de automóveis, aeroespacial e equipamentos médicos, e demonstrou seu desempenho e adaptabilidade superiores.

Índice

Compreendendo as temperaturas de soldagem a laser

O princípio da alta temperatura envolvido na soldagem a laser

material através da alta densidade de energia do feixe de laser focado para formar uma junta soldada forte. Durante o processo de soldagem a laser, a temperatura focal do feixe de laser pode ser muito alta, geralmente excedendo 6000℃, e até mesmo até 10000℃ em alguns casos. Esta alta temperatura é suficiente para derreter quase todos os materiais metálicos comuns, como aço inoxidável, liga de alumínio, cobre, e liga de titânio. As características de alta temperatura da soldagem a laser permitem que ela conclua o processo de fusão e soldagem em um curto espaço de tempo e, devido à entrada de calor concentrada, a zona afetada pelo calor (HAZ) pode ser minimizada, reduzindo assim o risco de deformação térmica e estresse residual.

Comparado com os processos de soldagem tradicionais, a soldagem a laser tem as seguintes vantagens exclusivas:

- Alta densidade de energia: A energia na área de foco da soldagem a laser é concentrada, o que pode derreter rapidamente o metal e é adequada para soldagem de precisão.

- Alta precisão de controle: a potência do laser, o foco do feixe e outros parâmetros podem ser ajustados com precisão para fornecer uma distribuição de temperatura altamente controlável.

- Aquecimento rápido: a soldagem a laser pode derreter metal rapidamente em milissegundos, aumentando significativamente a velocidade de soldagem.

Comparação da temperatura de soldagem a laser com outros processos de soldagem

Comparado com outros processos de soldagem tradicionais, a soldagem a laser tem diferentes características de temperatura e modos afetados pelo calor. A seguir está uma comparação de temperatura entre soldagem a laser, soldagem a arco e soldagem por resistência:

Soldagem a laser

- Faixa de temperatura: geralmente entre 6000℃ e 10000℃, a temperatura na área focal pode ser muito alta.

- Distribuição de temperatura: A temperatura da soldagem a laser é concentrada na área de soldagem e quase nenhum calor se difunde para os materiais ao redor.

- Características: Devido à temperatura altamente concentrada e ao controle preciso, a soldagem a laser pode completar a fusão em um tempo muito curto, com velocidade de soldagem rápida e uma pequena zona afetada pelo calor. É adequado para cenas com requisitos extremamente altos de precisão e qualidade de soldagem.

Soldagem a arco

- Faixa de temperatura: geralmente entre 3500℃ e 6000℃, dependendo do tipo de arco e das condições de soldagem.

- Distribuição de temperatura: a soldagem a arco tem uma ampla distribuição de temperatura, e a temperatura se espalha por uma área maior, o que pode levar a uma zona maior afetada pelo calor.

- Características: A soldagem a arco é geralmente usada para soldar materiais mais espessos. Embora a temperatura seja mais alta, pode causar mais deformação térmica e estresse devido à grande entrada de calor, e a precisão do controle é relativamente baixa.

Soldagem por resistência

- Faixa de temperatura: A temperatura da soldagem por resistência geralmente é inferior a 3000℃ e concentrada no ponto de contato.

- Distribuição de temperatura: A temperatura da soldagem por resistência concentra-se principalmente onde os dois eletrodos entram em contato com o material, formando aquecimento local.

- Características: A soldagem por resistência é adequada para soldar materiais de chapa fina. A baixa temperatura e a área de soldagem concentrada ajudam a evitar o superaquecimento, mas sua faixa de aplicação é estreita.

A soldagem a laser é adequada para tarefas de soldagem de alta precisão que exigem controle fino da temperatura de soldagem e pequena zona afetada pelo calor devido às suas características de alta temperatura e entrada de calor concentrado. Comparada com os processos tradicionais de soldagem a arco e soldagem por resistência, a soldagem a laser fornece maior densidade de energia, um processo de soldagem mais rápido e uma zona afetada pelo calor menor, tornando-a amplamente usada na indústria aeroespacial, fabricação de automóveis, equipamentos eletrônicos e outros campos. As diferenças no controle de temperatura e na qualidade da soldagem de diferentes processos de soldagem também os fazem ter suas vantagens e limitações em diferentes materiais e necessidades industriais.

Fatores que afetam a temperatura de soldagem

A soldagem a laser é uma tecnologia de soldagem de precisão, e sua temperatura de soldagem é afetada por muitos fatores. Esses fatores estão diretamente relacionados ao efeito de soldagem, à qualidade da soldagem e ao desempenho do produto final. A seguir, discutiremos em detalhes como vários fatores principais afetam a temperatura da soldagem a laser.

Potência do Laser

A potência de saída do laser é um dos fatores mais críticos que afetam a temperatura de soldagem a laser. Quanto maior a potência, maior a energia emitida pelo feixe de laser e mais espesso o material que pode ser derretido, mas também pode causar problemas como queima excessiva e danos térmicos.

- Laser de alta potência: usado para materiais mais espessos, pode fornecer rapidamente energia suficiente para derreter o material. O poder do nível industrial máquinas de solda a laser geralmente fica entre 500 W e 6000 W. De acordo com diferentes necessidades, a potência pode ser ajustada para se adaptar à espessura e ao tipo de diferentes materiais. A soldagem a laser de maior potência é adequada para materiais espessos e produção em larga escala, mas também é mais provável que cause acúmulo de calor, resultando em deformação térmica ou soldagem irregular.

- Laser de baixa potência: adequado para materiais finos, capaz de soldagem fina com entrada de calor controlada. A soldagem a laser de baixa potência pode reduzir o impacto térmico no material, mas se a potência for muito baixa, pode não derreter totalmente o material, resultando em resistência insuficiente da junta de solda.

Foco do feixe

O foco do feixe é um dos principais fatores que determinam a distribuição de temperatura da soldagem a laser. O grau de foco do feixe de laser afeta diretamente a densidade de energia, que por sua vez determina a temperatura durante o processo de soldagem.

- Foco preciso: Quanto mais precisamente o feixe de laser for focado, maior será a densidade de energia e a temperatura, o que pode derreter rapidamente o material e concluir a soldagem. O foco preciso pode garantir uma distribuição uniforme de calor durante a soldagem e bons resultados de soldagem.

- Deslocamento do foco: se o foco do feixe de laser for deslocado ou o foco não for preciso o suficiente, a distribuição de energia será irregular, e a temperatura da área de soldagem também será irregular, o que pode levar à baixa resistência da junta soldada ou até mesmo problemas de qualidade, como soldagem a frio e rachaduras.

tipo de material

As propriedades de condutividade térmica e as diferenças de ponto de fusão de diferentes materiais determinam a temperatura de soldagem necessária. A condutividade térmica, o ponto de fusão e a refletividade do material podem afetar significativamente os resultados da soldagem a laser.

- Condutividade térmica: Materiais com alta condutividade térmica (como cobre e alumínio) podem difundir rapidamente o calor da área de soldagem para a área ao redor, o que significa que temperaturas mais altas são necessárias para derreter esses materiais. Em contraste, materiais com baixa condutividade térmica (como aço inoxidável e titânio) são mais propensos a acumular calor em uma área local, então é relativamente fácil atingir a temperatura de soldagem necessária.

- Ponto de fusão: A diferença nos pontos de fusão de diferentes materiais também afeta diretamente a temperatura de soldagem. Por exemplo, o ponto de fusão do aço inoxidável é 1450℃, enquanto o ponto de fusão da liga de alumínio é menor, cerca de 660℃. Isso significa que a soldagem de aço inoxidável requer temperaturas mais altas e potência de laser mais forte, enquanto a soldagem de ligas de alumínio pode usar temperaturas mais baixas.

Velocidade de soldagem

A velocidade de soldagem é outro fator importante que influencia a temperatura. A velocidade de soldagem determina a entrada de calor do material por unidade de tempo, o que por sua vez afeta a temperatura de soldagem.

- Maior velocidade de soldagem: Quando a velocidade de soldagem é mais rápida, o feixe de laser passa pela solda por um tempo menor e a entrada de calor no material é reduzida. Isso resultará em uma temperatura mais baixa na zona de solda e menos acúmulo de calor, o que ajuda a reduzir a zona afetada pelo calor, a deformação e o estresse residual. No entanto, velocidades de soldagem muito rápidas podem resultar em fusão insuficiente do metal de solda, levando a problemas de qualidade da solda.

- Velocidade de soldagem mais baixa: Velocidades de soldagem mais baixas permitem que o feixe de laser permaneça na zona de solda por mais tempo, permitindo que o calor se acumule, aumentando assim a temperatura da zona de solda. Isso ajuda na soldagem de materiais mais espessos, mas também pode levar ao superaquecimento, deformação e expansão da zona afetada pelo calor.

A temperatura de soldagem a laser é afetada por muitos fatores, incluindo potência do laser, foco do feixe, tipo de material e velocidade de soldagem. Cada fator afetará a temperatura de soldagem em graus variados, determinando assim o efeito e a qualidade da soldagem. Na operação real, os parâmetros de soldagem precisam ser otimizados de acordo com o tipo de material, espessura e requisitos do processo para garantir um processo de soldagem suave e obter juntas soldadas de alta qualidade.

Faixa de temperatura da soldagem a laser

A soldagem a laser é um processo de soldagem de alta precisão que aquece o material com um feixe de laser de energia concentrada. Durante o processo de soldagem, a faixa de distribuição de temperatura é ampla, do ponto de fusão do material até a temperatura máxima da zona de solda. O controle e o gerenciamento da temperatura são essenciais para a qualidade da solda. A seguir, discutiremos em detalhes os vários aspectos da temperatura na soldagem a laser, incluindo o ponto de fusão do material, a temperatura da zona afetada pelo calor (HAZ) e a temperatura máxima da poça de solda.

Ponto de fusão do material

Durante o processo de soldagem a laser, o feixe de laser deve aquecer o material acima do seu ponto de fusão para derreter o material e formar uma junta soldada. Diferentes materiais têm diferentes pontos de fusão, o que afeta diretamente a temperatura necessária para a soldagem a laser. A seguir estão as faixas de ponto de fusão de materiais comuns:

- Aço: O ponto de fusão do aço é geralmente entre 1200℃ e 1500℃. O ponto de fusão varia dependendo do tipo de aço (como aço carbono, aço de liga, etc.). O ponto de fusão do aço carbono é relativamente baixo, enquanto os pontos de fusão do aço de liga e do aço inoxidável podem ser mais altos.

- Alumínio: O ponto de fusão do alumínio é relativamente baixo, geralmente entre 600℃ e 700℃. Devido ao seu ponto de fusão mais baixo, o alumínio é mais fácil de soldar a laser, mas também é mais suscetível ao superaquecimento, resultando em deformação térmica.

- Liga de titânio: O ponto de fusão da liga de titânio é de cerca de 1660℃, que é mais alto do que o do aço e do alumínio. Portanto, ao soldar liga de titânio, a temperatura do laser precisa ser controlada em uma faixa mais alta para garantir a qualidade da fusão e da soldagem.

Essas faixas de ponto de fusão determinam a seleção e o ajuste da potência do laser e também impõem requisitos no gerenciamento térmico durante o processo de soldagem.

Temperatura da Zona Afetada pelo Calor (ZTA)

A zona afetada pelo calor (ZTA) se refere à área onde a temperatura do material aumenta devido ao aquecimento do feixe de laser durante o processo de soldagem, mas não atinge o ponto de fusão. Nessa área, embora a fusão não ocorra, a microestrutura do material mudará devido ao aumento da temperatura, o que pode afetar as propriedades mecânicas do material.

- Faixa de temperatura: A temperatura da zona afetada pelo calor é geralmente menor que o ponto de fusão do material, mas suficiente para causar alterações na estrutura reticular do material, geralmente variando de 500 °C a 1000 °C. Para alguns materiais de alta resistência, essas temperaturas são suficientes para causar alterações na dureza e podem até causar fragilização.

- Fatores de influência: A temperatura da zona afetada pelo calor é afetada por muitos fatores, incluindo potência do laser, foco do feixe, velocidade de soldagem e condutividade térmica do material. Quanto maior a potência do laser e mais lenta a velocidade de soldagem, maior a zona afetada pelo calor e maior a temperatura.

Controlar a temperatura da HAZ é crucial para garantir a qualidade da junta soldada. Temperatura excessiva da HAZ pode levar a uma diminuição no desempenho do material e até mesmo afetar a resistência geral da solda e a vida útil da fadiga.

Temperatura máxima da poça de solda

A poça de solda é a área de metal líquido formada pelo metal fundido durante o processo de soldagem a laser. A temperatura máxima da poça de solda é a temperatura mais concentrada durante o processo de soldagem e geralmente está localizada no centro da zona de solda. A temperatura da poça de solda geralmente está entre 3000℃ e 6000℃, o que é suficiente para derreter a maioria dos metais e é a chave para formar uma junta de solda forte.

- Faixa de temperatura da poça de solda: A temperatura da poça de solda pode variar dependendo do material e dos parâmetros do laser. Para materiais de alto ponto de fusão (como ligas de titânio, aço inoxidável, etc.), a temperatura da poça de solda pode atingir mais de 3000°C, enquanto para materiais de baixo ponto de fusão (como ligas de alumínio), a temperatura é relativamente baixa, geralmente entre 3000°C e 4500°

- Efeito da temperatura na qualidade da soldagem: A temperatura da poça de solda determina diretamente a profundidade e a largura da poça de fusão, bem como o formato da junta de solda final. Uma temperatura muito alta da poça de solda pode fazer com que a poça de fusão fique muito profunda, aumentando o risco de deformação térmica, enquanto uma temperatura muito baixa pode resultar em soldagem insuficiente e resistência da junta insuficiente.

Durante a soldagem a laser, a temperatura varia do ponto de fusão do material até a temperatura máxima da poça de solda. O ponto de fusão determina a temperatura mínima que o laser precisa atingir, enquanto a temperatura da zona afetada pelo calor e a temperatura máxima da poça de solda afetam a profundidade da solda, a resistência da junta e as propriedades finais do material. Diferentes materiais, parâmetros de soldagem e configurações de processo afetarão a distribuição de temperatura durante a soldagem, portanto, na operação real, a temperatura precisa ser controlada com precisão para garantir a qualidade da solda e a confiabilidade da junta soldada.

Efeito da temperatura na qualidade e desempenho da soldagem

A temperatura é um fator crítico no processo de soldagem a laser, afetando a qualidade da solda, as propriedades do material e o desempenho da peça final. A soldagem a laser requer que o material seja aquecido a uma temperatura suficiente para que derreta e combine, mas temperaturas muito altas ou muito baixas terão um impacto negativo na qualidade da solda e nas propriedades do material. O seguinte discute em detalhes os efeitos específicos da temperatura na qualidade e no desempenho da solda.

Propriedades do Material

Durante o processo de soldagem, mudanças de temperatura causarão alterações na microestrutura do material, o que afetará diretamente as propriedades mecânicas da junta soldada.

- Refinamento ou engrossamento de grãos: Durante a soldagem a laser, o material passa por aquecimento e resfriamento rápidos, e mudanças de temperatura podem levar ao refinamento ou engrossamento de grãos. O tamanho dos grãos afeta diretamente a resistência e a tenacidade do material. Uma temperatura muito alta pode levar ao engrossamento de grãos, reduzindo a resistência da junta soldada. Por outro lado, temperaturas de soldagem mais baixas podem levar a muitos grãos finos, o que pode enfraquecer a tenacidade da área soldada.

- Mudança de fase: Alguns materiais sofrem mudanças de fase durante o aquecimento, como o aço mudando de ferrita para austenita em altas temperaturas. Essa mudança de fase pode causar mudanças nas propriedades mecânicas do material. Diferentes processos de tratamento térmico (como recozimento, têmpera) também podem ocorrer em diferentes temperaturas de soldagem, afetando a dureza, a resistência à tração e a resistência à fadiga do material.

Qualidade de soldagem

A temperatura tem um impacto direto na qualidade das juntas soldadas, especialmente em termos de integridade e estabilidade das juntas.

- Temperatura muito alta: Temperatura muito alta pode causar uma série de defeitos de soldagem, incluindo poros, rachaduras, superqueima, etc. Em altas temperaturas, a poça de fusão do metal é muito grande, e o gás pode facilmente entrar na poça de fusão, resultando na formação de poros. Além disso, altas temperaturas também podem causar oxidação ou fases quebradiças na superfície do material, aumentando o risco de rachaduras na soldagem. Temperatura muito alta também pode causar superqueima do material, fazendo com que a área de soldagem fique superfundida, resultando, por fim, na redução da resistência da junta.

- Temperatura muito baixa: Quando a temperatura de soldagem é muito baixa, o metal não pode ser completamente derretido, o que pode resultar em penetração incompleta. Penetração incompleta se refere ao fato de que a parte fundida da junta de solda não é completamente combinada, resultando em uma diminuição na resistência da junta. Além disso, temperaturas de soldagem mais baixas também podem causar superfícies irregulares de juntas soldadas, rachaduras a frio ou resistência à tração reduzida.

Tensão residual e deformação

Na soldagem a laser, devido à influência da alta temperatura, ocorrerão expansão e contração térmica na área de soldagem, o que causará tensão residual e deformação térmica.

- Estresse residual: Durante a soldagem em alta temperatura, o metal sofrerá expansão e contração, e a expansão térmica da área soldada é geralmente maior do que a da área não soldada, o que produzirá estresse residual. Estresse residual excessivo pode fazer com que o material se deforme durante o uso e até mesmo causar ruptura ou falha por fadiga na junta. A presença de estresse residual também pode causar propagação de trincas na parte soldada, afetando a confiabilidade da estrutura geral.

- Deformação térmica: A alta temperatura da soldagem a laser pode causar deformação térmica do material, especialmente em materiais finos. O grau de deformação térmica depende de fatores como temperatura de soldagem, coeficiente de expansão térmica do material e velocidade de soldagem. A deformação térmica pode causar dimensões imprecisas das peças, afetando assim a montagem e a função das peças. Especialmente em algumas indústrias de fabricação de precisão, como a aeroespacial e a eletrônica, a deformação térmica excessiva pode fazer com que as peças não atendam aos requisitos de tolerância.

Tratamento térmico pós-soldagem e correção

Para controlar e reduzir a tensão residual e a deformação térmica geradas durante a soldagem, geralmente é necessário tratamento térmico adequado ou correção após a soldagem.

- Tratamento térmico: Após a soldagem, os materiais geralmente precisam ser recozidos, normalizados ou temperados para eliminar o estresse residual, otimizar a microestrutura do material e melhorar as propriedades mecânicas. Ao controlar o processo de aquecimento e resfriamento, os efeitos adversos causados por temperaturas excessivamente altas ou baixas podem ser efetivamente reduzidos.

- Correção: Para deformações térmicas maiores, a correção mecânica ou o uso de tecnologia de nivelamento a laser geralmente é necessário para corrigir os desvios de forma e tamanho da peça de trabalho. Isso ajuda a restaurar a forma original da peça soldada e garantir sua precisão e estabilidade durante o uso.

A temperatura tem um impacto profundo na qualidade e no desempenho da soldagem a laser. Das mudanças microestruturais do material à resistência e estabilidade da junta soldada, ao estresse residual e à deformação térmica durante o processo de soldagem, o controle da temperatura é a chave para garantir a qualidade da soldagem. Temperaturas muito altas ou muito baixas podem causar defeitos de soldagem e afetar o desempenho e a confiabilidade do produto final. Portanto, no processo de soldagem a laser, o controle preciso da temperatura e o gerenciamento razoável dos parâmetros de soldagem são essenciais para obter juntas soldadas de alta qualidade.

Controlando a temperatura da soldagem a laser

Para garantir resultados de soldagem de alta qualidade, é essencial controlar com precisão a temperatura da soldagem a laser. A temperatura da soldagem afeta diretamente a resistência da junta soldada, a microestrutura da área soldada e o desempenho do produto final. A seguir estão algumas estratégias comumente usadas para controlar a temperatura, que ajudam a otimizar o processo de soldagem e garantir a estabilidade e a consistência da qualidade da soldagem.

Ajustar Parâmetros do Processo

Durante o processo de soldagem, parâmetros de processo como potência do laser, velocidade de soldagem e modo de feixe são fatores-chave que afetam a temperatura de soldagem. Ajustar esses parâmetros com precisão ajuda a atingir o controle de temperatura desejado.

- Potência do laser: A potência do laser determina diretamente a quantidade de entrada de energia, que afeta a temperatura da poça de fusão. Maior potência é adequada para soldar materiais espessos, mas pode causar queimaduras excessivas ou danos térmicos. Menor potência é adequada para soldar materiais finos, mas pode causar penetração incompleta. A potência deve ser ajustada de acordo com a espessura do material e os requisitos de soldagem.

- Velocidade de soldagem: A velocidade de soldagem é inversamente proporcional à entrada de calor. Velocidades de soldagem mais rápidas podem reduzir a entrada de calor e, portanto, diminuir as temperaturas de soldagem, o que é adequado para materiais finos ou situações em que menos calor é necessário. Velocidades de soldagem mais lentas podem fornecer mais entrada de calor, o que é adequado para materiais espessos ou situações em que soldas mais fortes são necessárias.

- Modo de feixe: O modo de foco do feixe de laser (como modo circular, retangular ou linear) afeta a densidade de energia do feixe e, portanto, a distribuição de temperatura. O foco preciso do feixe pode concentrar a energia do laser em uma pequena área e aquecer o material rapidamente. E o modo de feixe estendido pode distribuir uniformemente o calor e reduzir o risco de superaquecimento local.

Pré-aquecimento e Pós-aquecimento

Certos materiais são muito sensíveis ao calor, especialmente materiais como ligas de alumínio e aço de alta resistência. Estratégias para controlar a entrada de calor incluem pré-aquecimento e pós-aquecimento, o que pode ajudar a reduzir rachaduras, deformações térmicas e tensões residuais.

- Pré-aquecimento: Pré-aquecimento refere-se ao aquecimento do material a uma certa temperatura antes da soldagem. Para materiais de baixo ponto de fusão, como ligas de alumínio e ligas de magnésio, o pré-aquecimento pode reduzir o estresse térmico e o risco de rachaduras causados pelo resfriamento rápido do material durante a soldagem. O pré-aquecimento também pode reduzir o choque térmico durante a soldagem e evitar rachaduras causadas por diferenças excessivas de temperatura.

- Pós-aquecimento: O aquecimento (ou recozimento) após a soldagem ajuda a reduzir o estresse residual na área de soldagem, reduz o risco de deformação térmica e melhora as propriedades mecânicas da junta soldada. O pós-aquecimento é geralmente obtido controlando a taxa de resfriamento após a soldagem, especialmente na soldagem de aço de alta resistência ou outros materiais sensíveis ao calor.

Sistema de Monitoramento e Feedback

Os equipamentos modernos de soldagem a laser geralmente são equipados com sistemas de monitoramento de temperatura de alta precisão, que podem monitorar a temperatura de soldagem em tempo real e ajustar os parâmetros do processo de acordo com dados em tempo real. Esses sistemas não apenas melhoram a precisão do processo de soldagem, mas também garantem a consistência da qualidade da soldagem.

- Sensor de temperatura: O sensor de temperatura pode medir a temperatura da área de soldagem em tempo real e dar feedback sobre as informações de mudança de temperatura para o sistema de controle. Sensores comumente usados incluem sensores de temperatura infravermelhos e sensores de espectro a laser, que podem monitorar a temperatura da área de soldagem sem contato.

- Sistema de ajuste de feedback automático: O sistema de monitoramento de temperatura pode ser vinculado ao sistema de controle de potência do laser e ao sistema de controle de velocidade de soldagem para ajustar dinamicamente a potência do laser e a velocidade de soldagem de acordo com a temperatura real de soldagem para manter a temperatura dentro da faixa necessária. Esse sistema de feedback automático não apenas melhora a estabilidade da soldagem, mas também reduz o erro da operação humana.

Outras estratégias de controle de temperatura

Além dos métodos acima, outras tecnologias podem ser combinadas na soldagem a laser para controlar ainda mais a temperatura.

- Controle de pulso de laser: Ao ajustar a frequência e a duração do pulso de laser, a entrada de calor pode ser controlada com precisão. Pulsos curtos podem atingir entrada de temperatura mais baixa e são adequados para materiais sensíveis ao calor, enquanto pulsos longos são adequados para tarefas de soldagem que exigem temperaturas mais altas.

- Soldagem multifeixe: O uso de vários feixes de laser trabalhando em paralelo durante o processo de soldagem ajuda a distribuir uniformemente o calor na área de soldagem, evitando o superaquecimento local, melhorando assim a qualidade da soldagem.

A temperatura da soldagem a laser pode ser controlada efetivamente ajustando precisamente os parâmetros do processo, pré-aquecimento e pós-aquecimento, estratégias de resfriamento eficazes e sistemas avançados de monitoramento e feedback de temperatura. Esses controles ajudam a garantir que a temperatura durante a soldagem permaneça dentro da faixa ideal, resultando em juntas soldadas de alta qualidade, risco reduzido de defeitos e desempenho otimizado do produto final.

Considerações sobre temperatura em aplicações específicas

A tecnologia de soldagem a laser é amplamente usada em muitas indústrias, e há diferenças significativas nos requisitos de temperatura de soldagem em diferentes campos. Quando cada indústria usa soldagem a laser, é necessário controlar com precisão a temperatura de soldagem com base nas propriedades do material, objetivos de soldagem e requisitos de qualidade. Aqui estão algumas considerações sobre controle de temperatura para as principais indústrias.

Indústria automobilística

Na indústria automotiva, a soldagem a laser é amplamente utilizada na soldagem de peças estruturais da carroceria, como portas, tetos, chassis, etc. Esta indústria tem requisitos muito altos para qualidade e eficiência de soldagem, portanto o controle de temperatura é particularmente crítico.

- Resistência de soldagem: A estrutura da carroceria precisa ter alta resistência de soldagem para garantir a segurança ao dirigir. Portanto, a temperatura de soldagem precisa ser alta o suficiente para garantir uma boa fusão da área de soldagem e atender aos requisitos de alta resistência. No entanto, uma temperatura muito alta pode levar à fragilidade da junta soldada, portanto, a entrada de calor precisa ser controlada com precisão.

- Eficiência e taxa de produção: A indústria de fabricação automotiva tem altos requisitos para velocidade de produção. O controle de temperatura durante a soldagem não deve apenas garantir a qualidade da soldagem, mas também levar em conta a eficiência da soldagem. Portanto, controlar a temperatura de soldagem apropriada pode ajudar a aumentar a velocidade da linha de produção, mantendo juntas soldadas de alta qualidade.

- A zona afetada pelo calor (HAZ): O material do corpo é principalmente aço de alta resistência ou liga de alumínio, e o controle da zona afetada pelo calor é particularmente importante. Temperatura excessiva fará com que a zona afetada pelo calor amoleça e afete as propriedades mecânicas do material. Portanto, é necessário evitar temperaturas de soldagem excessivamente altas para evitar a degradação do desempenho do material.

Indústria aeroespacial

A indústria aeroespacial tem requisitos extremamente rigorosos sobre o desempenho dos materiais, e o controle de temperatura durante a soldagem é particularmente crítico. Especialmente na fabricação de peças estruturais de aeronaves e componentes de motor, uma temperatura de soldagem muito alta ou muito baixa terá um impacto significativo no desempenho do material.

- Controle de zona afetada pelo calor: Materiais usados na indústria aeroespacial, como ligas de titânio e ligas de alta temperatura, geralmente têm alta resistência e resistência à corrosão. Durante o processo de soldagem, a entrada de calor deve ser controlada com precisão para evitar uma zona afetada pelo calor (HAZ) excessivamente grande. O superaquecimento pode fazer com que a resistência do material diminua e até mesmo causar rachaduras, afetando o desempenho geral das peças estruturais.

- Precisão de temperatura: O controle de temperatura de alta precisão é um requisito essencial da indústria aeroespacial. Como o material é muito sensível a mudanças de temperatura, lasers de baixa potência precisam ser usados durante a soldagem para reduzir a entrada de calor e garantir que a junta soldada não seja muito afetada.

- Qualidade da soldagem: No campo aeroespacial, a qualidade da soldagem está diretamente relacionada à segurança do voo. Portanto, é crucial garantir que a temperatura durante a soldagem seja sempre mantida dentro da faixa ideal para evitar aquecimento desigual ou superaquecimento.

Manufatura de Eletrônicos

No campo da fabricação de eletrônicos, a soldagem a laser é usada para conectar pequenas peças de precisão, como microcircuitos, conectores e componentes. Como esses componentes são pequenos e muito sensíveis ao calor, o controle de temperatura é particularmente importante.

- Risco de superaquecimento: Os componentes e circuitos de conjuntos eletrônicos são muito sensíveis ao aumento térmico. Temperatura de soldagem excessiva pode causar danos aos componentes ou degradação do desempenho, como danos à placa de circuito ou falha de soldagem do componente. Portanto, menor potência do laser precisa ser usada durante a soldagem para reduzir a entrada de calor para evitar superaquecimento.

- Uso de lasers de baixa potência: Para reduzir danos térmicos aos componentes, a indústria de fabricação de eletrônicos geralmente usa lasers de baixa potência e controla precisamente o foco e o tempo de soldagem do feixe de laser. Esses métodos de soldagem de baixa potência podem atingir conexões de alta qualidade sem danificar componentes eletrônicos sensíveis.

- Monitoramento de aumento de temperatura: Para garantir o controle preciso da temperatura durante a soldagem, a indústria de fabricação de eletrônicos geralmente usa um sistema de monitoramento de temperatura para fornecer feedback em tempo real sobre a temperatura durante a soldagem. Ao monitorar o aumento de temperatura, a potência do laser ou a velocidade de soldagem é ajustada para garantir que a temperatura de soldagem esteja sempre dentro de uma faixa segura.

Fabricação de dispositivos médicos

Na fabricação de dispositivos médicos, a tecnologia de soldagem de precisão é amplamente usada para conectar peças minúsculas, como ferramentas cirúrgicas, implantes e invólucros de dispositivos médicos. Essas aplicações têm requisitos extremamente altos para precisão de soldagem e não contaminação.

- Requisitos de precisão: As peças de soldagem de dispositivos médicos são geralmente muito pequenas e delicadas, portanto, é necessário um controle preciso da temperatura. Temperatura excessiva pode causar superaquecimento da área de soldagem, danificando o material ou causando falha na junta. Para evitar isso, a soldagem a laser geralmente usa baixa potência e controla com precisão o foco do feixe para garantir temperatura uniforme no ponto de soldagem.

- Requisitos livres de poluição: A soldagem de dispositivos médicos requer ser realizada em um ambiente limpo para evitar poluentes que afetem a qualidade do produto. A temperatura de soldagem deve ser rigorosamente controlada para evitar oxidação de metal ou gases nocivos causados por temperatura excessiva, o que afeta a segurança e a higiene do produto final.

- Temperatura moderada: Na soldagem de precisão de dispositivos médicos, a temperatura de soldagem geralmente precisa ser controlada em uma faixa moderada, o que deve garantir que o material esteja totalmente derretido, mas não superaquecido para causar uma diminuição no desempenho do material. O controle adequado da temperatura ajuda na resistência e durabilidade da junta soldada, garantindo a confiabilidade e o desempenho de longo prazo do produto final.

A soldagem a laser tem requisitos exclusivos de controle de temperatura em diferentes campos de aplicação. A indústria automotiva se concentra na resistência e eficiência da soldagem, a indústria aeroespacial enfatiza o controle de zonas afetadas pelo calor, a fabricação eletrônica se concentra na soldagem de baixa temperatura para proteger componentes sensíveis e a fabricação de dispositivos médicos requer soldagem de precisão e não contaminação. A estratégia de controle de temperatura de soldagem de cada indústria precisa ser ajustada precisamente de acordo com as propriedades específicas do material e as metas de soldagem para garantir a qualidade e o desempenho do produto.

Resumir

A soldagem a laser é um processo avançado de alta temperatura e alta precisão amplamente utilizado em vários setores, incluindo automotivo, aeroespacial, fabricação eletrônica e dispositivos médicos. O processo usa um feixe de laser como fonte de calor com energia altamente concentrada para derreter materiais de forma rápida e eficiente e formar uma junta forte. As principais vantagens da soldagem a laser são sua alta precisão e alta velocidade, o que a torna amplamente utilizada em muitos setores com requisitos rigorosos de qualidade de soldagem. No entanto, o sucesso da soldagem a laser depende não apenas da potência de saída do feixe de laser e das propriedades do material, mas também do controle preciso da temperatura durante o processo de soldagem. Uma temperatura muito alta ou muito baixa prejudicará a qualidade da junta soldada, o que pode causar defeitos como poros, rachaduras, queima excessiva e penetração incompleta. Portanto, o controle de temperatura é o cerne da garantia da qualidade da soldagem. A máquina de soldagem a laser da AccTek Laser, com seu sistema de controle de temperatura estável, fornece aos usuários uma experiência de soldagem mais precisa e confiável, ajudando-os a se destacar na competição do setor.

Para obter soldagem a laser de alta qualidade, é essencial otimizar os parâmetros do processo, selecionar o equipamento adequado e implementar um sistema de feedback de monitoramento. Ao ajustar parâmetros como potência do laser, velocidade de soldagem e posição do foco, a entrada de calor pode ser controlada com precisão de acordo com as características do material e os requisitos de soldagem. Além disso, o equipamento moderno de soldagem a laser geralmente é equipado com um sistema de monitoramento em tempo real que pode ajustar os parâmetros a tempo de acordo com as mudanças de temperatura durante o processo de soldagem para garantir que a qualidade da soldagem esteja sempre no melhor estado. Com o avanço contínuo da tecnologia, o controle de temperatura da soldagem a laser se tornará mais preciso e poderá atender às necessidades de cada vez mais indústrias de ponta para qualidade e desempenho de soldagem. No futuro, à medida que a tecnologia de soldagem a laser se desenvolve, ela fornecerá soluções de soldagem mais eficientes e confiáveis para mais indústrias e promoverá o progresso e a inovação da indústria de manufatura.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser