Introdução à tecnologia de limpeza a laser

Compreendendo a tecnologia laser

A tecnologia laser, abreviação de amplificação de luz por emissão estimulada de radiação, envolve a emissão de um feixe de luz coerente que pode ser controlado e direcionado com precisão. Os princípios básicos da tecnologia laser incluem:

- Coerência: As ondas de luz produzidas pelos lasers estão em fase, o que significa que existe uma relação fixa entre seus picos e depressões, resultando em um feixe altamente focado e intenso.

- Monocromaticidade: Os lasers são tipicamente monocromáticos, consistindo em um único comprimento de onda ou cor, o que permite uma mira precisa e uma propagação mínima do feixe.

- Diretividade: A direcionalidade dos lasers significa que o feixe pode ser direcionado com alta precisão, tornando-os ideais para aplicações de limpeza direcionadas.

- Densidade de Energia: Os lasers podem concentrar uma grande quantidade de energia em uma pequena área, permitindo a remoção eficaz de contaminantes sem danificar o material subjacente.

Tipos de máquinas de limpeza a laser

Máquinas de limpeza a laser de onda contínua (CW)

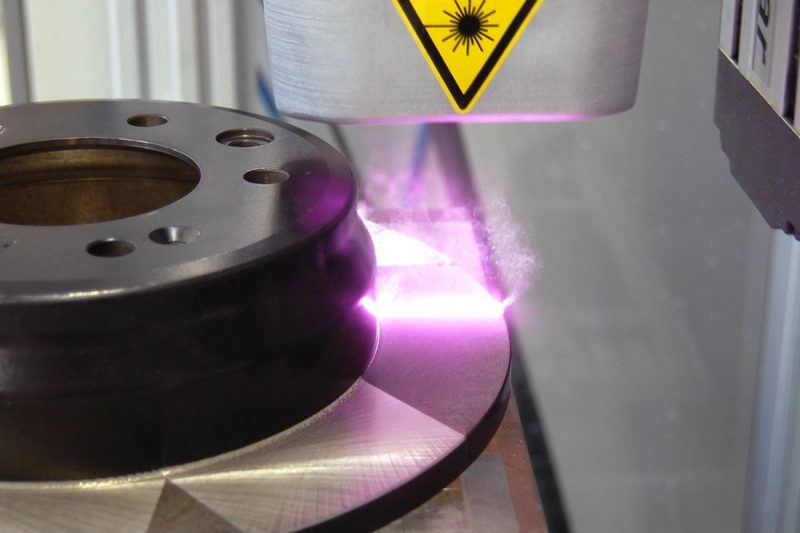

As máquinas de limpeza a laser de onda contínua emitem um feixe de laser constante, fornecendo um fluxo de energia constante e ininterrupto. Este tipo de máquina de limpeza a laser é particularmente eficaz para aplicações que requerem limpeza uniforme em áreas maiores. As principais características e aplicações das máquinas de limpeza a laser CW incluem:

- Saída estável: A saída de energia constante permite uma limpeza suave e uniforme, tornando-o ideal para remover camadas finas de contaminantes ou revestimentos.

- Gerenciamento de calor: Os lasers CW geram muito calor, que precisa ser gerenciado com cuidado para evitar danos ao substrato. Isso os torna adequados para uso com materiais que podem suportar temperaturas mais altas.

- Aplicações: Os usos comuns incluem limpeza de superfícies metálicas, remoção de tinta e tratamento de superfícies nas indústrias automotiva e aeroespacial.

Máquinas de limpeza a laser pulsado

As máquinas de limpeza a laser pulsado funcionam emitindo feixes de laser curtos e de alta intensidade. Este modo de operação permite o controle preciso da energia entregue à superfície, tornando os lasers pulsados ideais para tarefas de limpeza delicadas e altamente controladas. Os principais recursos e aplicações das máquinas de limpeza a laser pulsado incluem:

- Alta potência de pico: pulsos curtos fornecem alta potência de pico com acúmulo mínimo de calor, reduzindo o risco de danos térmicos ao substrato.

- Precisão: A capacidade de controlar a duração e a frequência do pulso permite a remoção precisa de contaminantes, tornando os lasers pulsados adequados para aplicações de limpeza delicadas.

- Aplicações: Os lasers pulsados são frequentemente usados para limpar materiais sensíveis, como artefatos históricos, componentes semicondutores e peças mecânicas complexas.

Formação Teórica

Compreendendo a física do laser

Princípios Básicos de Operação do Laser

- Emissão Estimulada de Radiação: Os lasers operam com base no princípio da emissão estimulada de radiação, onde um elétron excitado em um átomo cai para um nível de energia mais baixo, emitindo um fóton. Este fóton pode então estimular outros elétrons excitados a emitir mais fótons, resultando em um feixe de luz coerente.

- Coerência e Monocromaticidade: Os lasers são coerentes, o que significa que as ondas de luz estão em fase, e monocromáticos, o que significa que têm um único comprimento de onda. Essas propriedades permitem que os lasers concentrem sua energia com precisão, tornando-os muito eficazes em aplicações de limpeza.

- Amplificação: A luz é amplificada em um meio de ganho, que pode ser gasoso, líquido ou sólido. O meio de ganho é excitado por uma fonte de energia, como uma descarga elétrica ou outro laser, criando uma inversão populacional onde há mais átomos no estado excitado do que no estado fundamental.

Interações Laser-Material

- Absorção e Ablação: Quando um feixe de laser atinge um material, sua energia é absorvida, causando rápido aquecimento e subsequente ablação (remoção) do material. A eficiência do processo depende das características de absorção do material e dos parâmetros do laser.

- Fluência Limiar: Esta é a energia mínima do laser por unidade de área necessária para iniciar a ablação do material. Diferentes materiais têm diferentes fluências de limiar, e o operador deve compreender essas fluências de limiar para ajustar as configurações do laser de forma adequada.

- Efeitos térmicos: O laser gera muito calor, o que pode ter efeito térmico no material. O operador deve compreender como controlar estes efeitos para evitar danificar o substrato.

- Efeitos Fotoquímicos: Em alguns casos, o laser pode iniciar uma reação fotoquímica que altera as propriedades do material ou remove contaminantes sem aquecimento significativo.

Parâmetros de laser

- Comprimento de onda: O comprimento de onda do laser determina como ele interage com diferentes materiais. Por exemplo, comprimentos de onda mais curtos geralmente permitem uma limpeza mais precisa.

- Densidade de potência: A quantidade de potência do laser por unidade de área afeta a taxa e a profundidade da limpeza. Densidades de potência mais altas podem remover o material mais rapidamente, mas requerem um controle cuidadoso para evitar danos.

- Duração do pulso e taxa de repetição: Esses parâmetros controlam a duração e a frequência dos pulsos do laser. Pulsos mais curtos permitem uma remoção de material mais precisa, enquanto a taxa de repetição afeta a velocidade geral do processo de limpeza.

Componentes de uma máquina de limpeza a laser

Fonte Laser

- Tipo de Laser: Diferentes aplicações podem exigir diferentes tipos de lasers (contínuos e pulsados). Os lasers contínuos são populares por sua eficiência e precisão.

- Fonte de alimentação: A unidade de fonte de alimentação fornece a energia elétrica necessária para a fonte de laser. O manuseio e a manutenção adequados da fonte de alimentação garantem um desempenho consistente do laser.

Sistema óptico

- Entrega do feixe: Os componentes que direcionam o feixe de laser da fonte para a peça de trabalho, incluindo espelhos, lentes e fibras ópticas. Os operadores devem compreender como alinhar e manter esses componentes para garantir a entrega eficiente do feixe.

- Mecanismo de Focagem: O sistema utilizado para focar o feixe de laser na superfície alvo, geralmente envolvendo lentes ou elementos ópticos ajustáveis. A focagem adequada permite obter o efeito de limpeza desejado sem danificar o substrato.

- Janelas de proteção: Barreiras transparentes protegem os componentes ópticos da contaminação por detritos e vapores gerados durante o processo de limpeza. A inspeção e limpeza regulares dessas janelas manterão a clareza óptica.

Sistema de controle

- Interface do usuário: Um painel de controle ou interface de software que permite ao operador ajustar os parâmetros do laser, monitorar o status do sistema e realizar procedimentos de limpeza. A familiaridade com a interface ajuda a obter uma operação eficiente.

- Intertravamentos de segurança: Mecanismos de segurança integrados evitam efetivamente a exposição acidental à radiação laser, por exemplo, se a porta de proteção for aberta, o dispositivo de intertravamento desativa o laser.

- Ferramentas de diagnóstico: Sistemas integrados podem ser usados para monitorar o desempenho da máquina e alertar o operador sobre possíveis problemas, como superaquecimento ou desalinhamento.

Sistema de refrigeração

- Métodos de resfriamento: Os geradores a laser geram muito calor durante a operação e requerem um sistema de resfriamento eficaz para manter um desempenho estável. Isso pode incluir resfriamento a ar, resfriamento a água ou unidades de refrigeração.

- Manutenção: A manutenção regular do sistema de refrigeração é necessária para evitar superaquecimento e garantir a vida útil do equipamento laser.

Características de segurança

- Invólucros: Invólucros de proteção que contêm o feixe de laser e evitam a exposição acidental. Os operadores devem saber como usar e manter esses gabinetes adequadamente.

- Botão de parada de emergência: Um botão convenientemente acessível que desliga imediatamente o gerador de laser em caso de emergência. Os operadores devem estar familiarizados com a sua localização e operação.

Ventilação e Filtração

- Extração de fumaça: A limpeza a laser produz fumaça e partículas que devem ser exauridas com segurança da área de trabalho. Um sistema de ventilação com filtros garante um ambiente de trabalho seguro.

- Manutenção do filtro: A substituição e manutenção regulares dos filtros são necessárias para manter o sistema de ventilação eficaz e em conformidade com os regulamentos de saúde e segurança.

Procedimentos de segurança para limpeza a laser

Noções básicas de segurança a laser

Classificações de laser

- Classe 1: Lasers seguros sob todas as condições normais de uso.

- Classe 2: Lasers visíveis de baixa potência que são seguros para exposição acidental inferior a 0,25 segundos.

- Classe 3R: Lasers de média potência que podem ser perigosos se expostos diretamente aos olhos.

- Classe 3B: Lasers perigosos de alta potência se expostos diretamente aos olhos.

- Classe 4: Lasers de alta potência que podem causar lesões nos olhos e na pele e representar risco de incêndio.

Riscos de radiação laser

- Risco ocular: O feixe de laser pode causar sérios danos aos olhos, incluindo perda permanente da visão se visto diretamente ou refletido.

- Perigo para a pele: A exposição direta ao feixe de laser pode causar queimaduras e outros danos à pele.

- Risco de incêndio: Lasers de alta potência podem inflamar materiais inflamáveis, criando risco de incêndio.

Riscos não relacionados ao feixe

- Riscos elétricos: O equipamento a laser opera em altas tensões que podem representar risco de choque elétrico.

- Riscos de fumaça: A limpeza a laser produz vapores perigosos e partículas, exigindo ventilação adequada.

- Riscos mecânicos: As peças móveis em máquinas de limpeza a laser podem causar ferimentos se não forem manuseadas adequadamente.

Equipamento de segurança

Equipamento de Proteção Individual (EPI)

- Óculos de segurança para laser: Os operadores devem usar óculos de segurança para laser projetados especificamente para proteger o operador do comprimento de onda e da potência dos lasers usados. Esses óculos evitam danos aos olhos causados por raios laser diretos ou refletidos.

- Roupas de proteção: O uso de roupas protetoras e retardadoras de chama minimiza o risco de lesões na pele e reduz o impacto de detritos e partículas geradas durante o processo de limpeza.

- Luvas: Luvas adequadas protegem as mãos contra queimaduras, cortes e outros ferimentos.

- Máscaras faciais e respiradores: Dependendo da aplicação de limpeza, pode ser necessária proteção adicional, como máscaras faciais e respiradores, para proteger contra vapores e partículas.

Controles de Engenharia

- Sistemas de intertravamento: Os intertravamentos de segurança evitam que o laser opere se determinadas condições não forem atendidas, como uma porta de segurança aberta ou um invólucro de proteção não instalado. Isto evita a exposição acidental ao feixe de laser.

- Blindagem: A blindagem ao redor do laser e da área de limpeza bloqueia a radiação laser e detritos, reduzindo o risco de exposição acidental e contaminação ambiental.

- Botão de parada de emergência: Em uma emergência, um botão de parada de emergência convenientemente localizado desliga imediatamente o laser, evitando maiores perigos.

Controles Administrativos

- Sinais e etiquetas de advertência: Sinais e etiquetas de advertência visíveis ao redor da área de limpeza a laser alertam o pessoal sobre a presença de perigos do laser. Estes sinais devem identificar a classe do laser, a natureza do perigo e as medidas de segurança exigidas.

- Controle de Acesso: O acesso à área de limpeza a laser é restrito a pessoal treinado e autorizado. Isto minimiza o risco de exposição aos perigos do laser para pessoal não treinado.

Controles Ambientais

- Sistemas de Ventilação: A ventilação adequada remove vapores e partículas perigosas geradas durante o processo de limpeza.

- Extratores de fumaça: Extratores de fumaça localizados capturam e filtram a fumaça diretamente na fonte.

Procedimentos de segurança

Procedimentos de Segurança Operacional

- Inspeção Pré-Operação: Realize uma inspeção pré-operação completa para garantir que todos os sistemas de segurança estejam funcionando corretamente. Isso inclui verificar se os intertravamentos de segurança estão ativados, se os escudos de proteção estão seguros e se todos os EPIs estão disponíveis e em boas condições.

- Configuração e calibração: Siga as diretrizes de configuração e calibração da máquina do fabricante. Isso garante que o laser esteja devidamente alinhado e que os parâmetros sejam definidos para uma operação segura.

- Operação: Opere a máquina de limpeza a laser de acordo com os protocolos estabelecidos. Isto inclui monitorar o estado da máquina, manter a área de trabalho limpa e organizada e evitar quaisquer ações que possam comprometer a segurança.

Procedimentos de Manutenção e Inspeção

- Manutenção Regular: Execute tarefas de manutenção regulares conforme recomendado pelo fabricante. Isto inclui a limpeza e inspeção do sistema óptico, verificação do sistema de refrigeração e substituição de componentes desgastados ou danificados.

- Inspeção: Inspecione regularmente os equipamentos de segurança, como óculos de segurança para laser e escudos de proteção, para garantir que estejam em boas condições e forneçam proteção adequada.

Procedimentos de resposta a emergências

- Desligamento de emergência: Aprenda como usar o botão de parada de emergência e outros procedimentos de desligamento para desligar o laser de forma rápida e segura em caso de emergência.

- Primeiros Socorros e Assistência Médica: Forneça primeiros socorros imediatos para lesões relacionadas ao laser e saiba como procurar assistência médica quando necessário. Isso inclui o tratamento de queimaduras, lesões oculares e inalação de fumaça.

- Relatório de incidentes: Relate quaisquer incidentes, quase acidentes ou problemas de segurança ao pessoal apropriado. Isso ajuda a identificar perigos, melhorar os protocolos de segurança e prevenir incidentes futuros.

Técnicas Operacionais de Máquinas

Operação basica

Configuração inicial

- Montagem da Máquina: Aprenda como montar e configurar corretamente a máquina de limpeza a laser de acordo com as instruções do fabricante. Isso inclui conectar a fonte de alimentação, montar a óptica e configurar o sistema de controle.

- Calibração: Calibre adequadamente a máquina para garantir um desempenho de limpeza preciso e consistente. A calibração inclui ajustar o foco do feixe de laser, definir o nível de potência correto e alinhar o caminho do feixe.

Procedimento de inicialização

- Ligar: Inicie a máquina com segurança seguindo as instruções do fabricante. Isto inclui verificar todas as conexões, garantir que os intertravamentos de segurança estejam acionados e verificar se o sistema de resfriamento está funcionando corretamente.

- Verificações do sistema: Execute uma série de verificações do sistema para garantir que a máquina esteja funcionando corretamente. Isso inclui a verificação da fonte do laser, da óptica, das interfaces de controle e dos recursos de segurança.

Configuração de parâmetros

- Potência do Laser: Defina o nível de potência do laser apropriado para o material que está sendo limpo. Níveis de potência mais baixos são adequados para superfícies delicadas, enquanto níveis de potência mais elevados são necessários para contaminantes mais teimosos.

- Duração e frequência do pulso: ajuste a duração e a frequência do pulso com base nos requisitos de limpeza. Pulsos mais curtos e frequências mais altas são adequados para uma limpeza precisa, enquanto pulsos mais longos e frequências mais baixas são usados para maiores quantidades de remoção de material.

- Ajuste de foco: Foque adequadamente o feixe de laser na superfície alvo para maximizar a eficiência da limpeza e minimizar danos ao substrato.

Controles de operação

- Painel de controle: saiba como usar o painel de controle ou a interface da tela sensível ao toque da máquina. Isso inclui navegar nos menus, definir parâmetros e iniciar/interromper o processo de limpeza.

- Operação Manual: Aprenda como operar manualmente a máquina para realizar tarefas de limpeza específicas. Isso envolve o uso de um cabeçote de laser portátil ou o direcionamento manual do feixe de laser para limpar áreas complexas ou de difícil acesso.

Monitoramento e Ajustes

- Monitoramento Contínuo: Monitore continuamente o processo de limpeza para garantir que o laser esteja funcionando corretamente e que a limpeza esteja ocorrendo conforme o esperado. Procure sinais de superaquecimento, desalinhamento do laser ou baixo desempenho de limpeza.

- Ajustes em tempo real: Ajuste os parâmetros do laser em tempo real com base nos resultados de limpeza observados. Isso pode envolver o ajuste fino dos níveis de potência, o ajuste do foco ou a alteração das velocidades de limpeza.

Procedimentos de desligamento

- Desligamento seguro: Siga as orientações do fabricante para desligar a máquina com segurança. Isso inclui desligar a fonte do laser, desligar o sistema de resfriamento e proteger a máquina.

- Verificação pós-operação: Realize uma verificação pós-operação para garantir que a máquina esteja em boas condições para o próximo uso. Isso inclui inspecionar a óptica, verificar sinais de desgaste ou danos e realizar tarefas de manutenção de rotina.

Operações Avançadas

Calibração Avançada

- Alinhamento de precisão: Use ferramentas e técnicas avançadas de alinhamento para garantir que o feixe de laser esteja precisamente alinhado com a superfície alvo. Isto pode envolver o uso de um laser de alinhamento ou software de calibração especializado.

- Avaliação da qualidade do feixe: Avalie regularmente a qualidade do feixe de laser usando um perfilador de feixe ou outras ferramentas de diagnóstico para garantir que ele permaneça dentro dos parâmetros especificados.

Otimização avançada de parâmetros

- Configurações específicas do material: obtenha informações sobre como diferentes materiais respondem à limpeza a laser. Ajuste os parâmetros do laser (potência, duração do pulso, frequência) para otimizar o desempenho de limpeza de materiais específicos, como metais, plásticos, cerâmicas e compósitos.

- Caracterização de Superfície: Use técnicas avançadas de caracterização de superfície, como microscopia óptica ou perfilometria de superfície, para analisar superfícies limpas e ajustar parâmetros para obter melhores resultados.

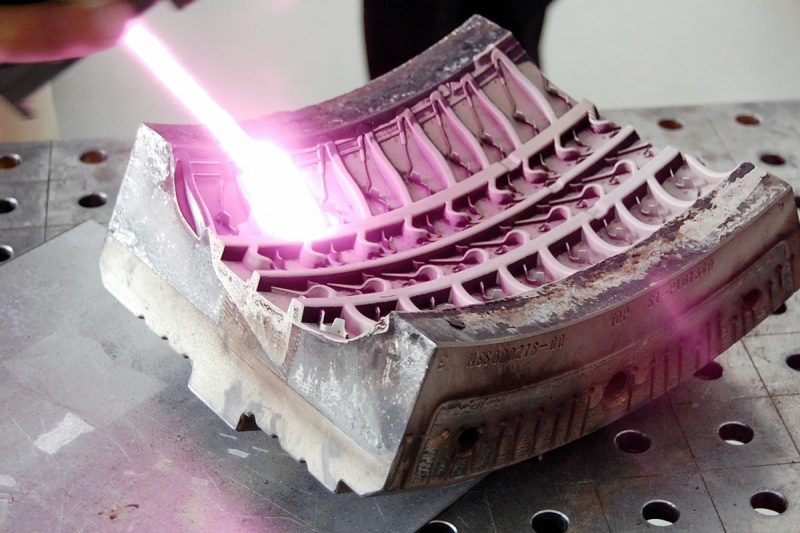

Tarefas de limpeza complexas

- Revestimentos multicamadas: Aprenda como lidar com tarefas de limpeza complexas que envolvem múltiplas camadas de revestimentos ou compósitos. Isto requer um controle preciso dos parâmetros do laser para remover seletivamente camadas específicas sem danificar os materiais subjacentes.

- Superfícies Complexas: Domine técnicas para limpeza de superfícies complexas ou irregulares, como aquelas encontradas em componentes aeroespaciais, dispositivos médicos ou artefatos históricos. Isso pode envolver o uso de cabeçotes de laser especializados ou o ajuste do caminho do feixe para uma cobertura ideal.

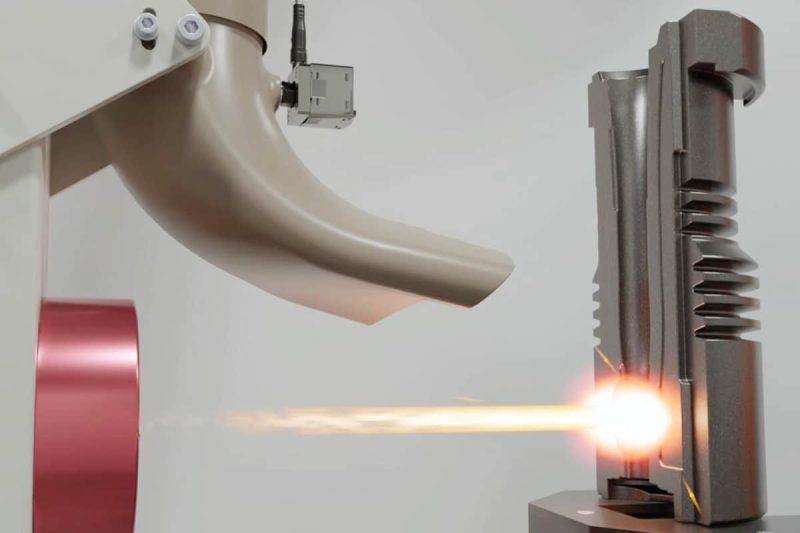

Automação e Programação

- Sistemas de limpeza automatizados: Ganhe proficiência no uso de sistemas de limpeza automatizados com braços robóticos integrados ou controles CNC. Isto envolve programar a máquina para seguir caminhos de limpeza precisos e ajustar automaticamente os parâmetros com base no feedback em tempo real.

- Integração de software: Aprenda como integrar máquinas de limpeza a laser com outros sistemas de software, como software CAD/CAM, para permitir a limpeza automatizada de geometrias complexas.

Solução de problemas e manutenção

- Ferramentas de diagnóstico: Use ferramentas e técnicas de diagnóstico avançadas para solucionar problemas de sua máquina de limpeza a laser. Isso inclui identificar e resolver problemas relacionados ao alinhamento do laser, estabilidade de energia e integridade óptica.

- Manutenção Preventiva: Desenvolva um programa de manutenção preventiva para manter a máquina em ótimas condições. Isso inclui inspecionar e limpar regularmente as ópticas, verificar os sistemas de refrigeração e atualizar o software de controle.

Melhorias de segurança

- Protocolos de segurança avançados: implemente protocolos de segurança avançados para lidar com sistemas laser de alta potência. Isso inclui a criação de barreiras de segurança adicionais, o uso de sistemas avançados de intertravamento e a realização de auditorias de segurança regulares.

- Treinamento de resposta a emergências: Receba treinamento especializado em procedimentos de resposta a emergências para incidentes relacionados a laser. Isto inclui primeiros socorros para lesões causadas por laser, procedimentos de evacuação e coordenação com serviços de emergência.

Procedimentos de manutenção

Manutenção regular

Manutenção de rotina

- Inspeção Visual: Realize uma inspeção visual de toda a máquina, procurando sinais de desgaste, danos ou peças soltas. Preste atenção especial aos cabos, conectores e peças móveis.

- Inspeção óptica: Limpe lentes, espelhos e outros componentes ópticos diariamente para remover poeira e detritos. Use soluções e materiais de limpeza apropriados para evitar arranhões ou danos à óptica.

- Inspeção do sistema de resfriamento: Verifique se o sistema de resfriamento está funcionando corretamente. Verifique o nível do líquido refrigerante e certifique-se de que não haja vazamentos ou bloqueios no sistema.

- Teste de recursos de segurança: teste todos os recursos de segurança, como intertravamentos, botões de parada de emergência e tampas protetoras para garantir que estejam funcionando corretamente.

Manutenção semanal

- Inspeção da fonte de laser: Inspecione a fonte de laser em busca de sinais de desgaste ou danos. Limpe a cabeça do laser e verifique o alinhamento correto.

- Conexões Elétricas: Verifique todas as conexões elétricas quanto ao aperto e sinais de corrosão ou desgaste. Certifique-se de que todos os cabos e conectores estejam seguros.

- Sistema de Ventilação: Verifique e limpe o sistema de ventilação, incluindo filtros e exaustores, para garantir fluxo de ar e extração de fumos adequados.

- Atualizações de software: Verifique com o fabricante se há atualizações de software disponíveis e instale-as para garantir que o sistema de controle da máquina esteja atualizado.

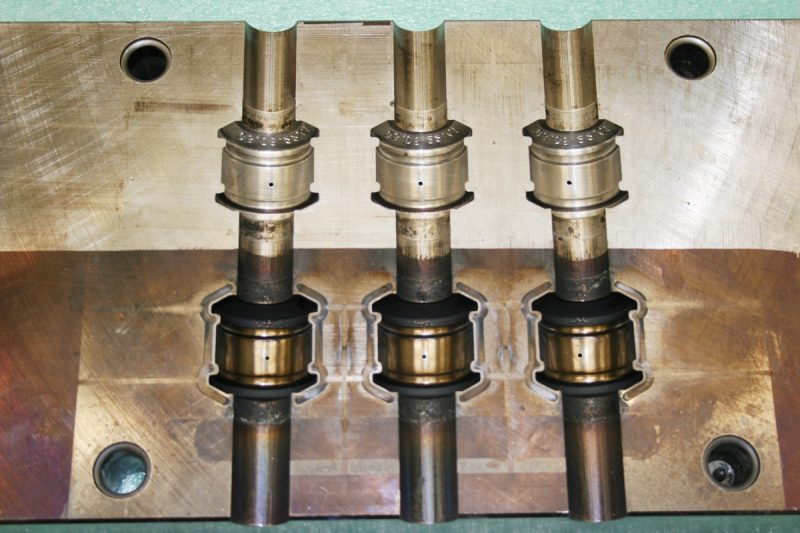

Manutenção mensal

- Componentes Mecânicos: Verifique os componentes mecânicos, como motores, rolamentos e guias lineares, quanto a desgaste e lubrificação. Aplique lubrificante conforme necessário para reduzir o atrito e o desgaste.

- Calibração: Execute uma calibração completa da máquina para garantir que o feixe de laser esteja alinhado e focado com precisão. Isto inclui verificar o alinhamento dos espelhos e ajustar os parâmetros do laser.

- Verificação da fonte de alimentação: Verifique se há sinais de superaquecimento ou danos na unidade de fonte de alimentação. Certifique-se de que ele esteja fornecendo a tensão e a corrente corretas para a fonte do laser.

- Documentação: Mantenha registros detalhados de todas as atividades de manutenção, incluindo datas, tarefas executadas e quaisquer problemas encontrados. Isso ajuda a monitorar a condição da máquina e programar manutenções futuras.

Solução de problemas

Problemas de saída de laser

- Sem saída de laser: Se a fonte de laser não estiver emitindo nenhum feixe, verifique a fonte de alimentação e certifique-se de que a máquina esteja conectada e ligada corretamente. Verifique se todos os intertravamentos de segurança estão ativados e se o sistema de controle está configurado corretamente.

- Qualidade do feixe inconsistente: Se a intensidade ou a qualidade do feixe de laser flutuar, verifique se há contaminação ou desalinhamento na óptica. Limpe e realinhe a óptica conforme necessário. Inspecione a fonte do laser quanto a sinais de desgaste ou danos.

Problemas no sistema de refrigeração

- Superaquecimento: Se a máquina superaquecer, verifique o nível do líquido refrigerante e certifique-se de que o sistema de refrigeração esteja funcionando corretamente. Verifique se há vazamentos ou bloqueios nas linhas de refrigerante. Certifique-se de que o sistema de ventilação esteja fornecendo fluxo de ar adequado.

- Contaminação do líquido refrigerante: Se o líquido refrigerante parecer sujo ou contaminado, drene-o e substitua-o por líquido refrigerante novo. Limpe o reservatório de líquido refrigerante e as linhas para evitar contaminação futura.

Problemas elétricos

- Flutuações de energia: Se a máquina sofrer flutuações de energia, verifique se as conexões elétricas estão seguras e se há sinais de corrosão. Certifique-se de que a fonte de alimentação esteja estável e forneça a tensão e a corrente corretas.

- Erro no sistema de controle: Se o sistema de controle exibir uma mensagem de erro ou apresentar mau funcionamento, consulte o manual do usuário da máquina para obter guias de solução de problemas. Execute uma redefinição ou atualização do software, se necessário. Verifique se há cabos soltos ou danificados.

Problemas mecânicos

- Ruído incomum: Se a máquina emitir ruídos incomuns, verifique as peças mecânicas quanto a sinais de desgaste ou danos. Lubrifique os rolamentos e as peças móveis para reduzir o atrito. Substitua quaisquer peças gastas ou danificadas.

- Problemas de movimento: Se o cabeçote de digitalização da máquina ou outras peças móveis não estiverem funcionando corretamente, verifique se há obstruções ou desgaste nas guias lineares e nos motores. Limpe e lubrifique conforme necessário e substitua quaisquer peças defeituosas.

Mau funcionamento do sistema de segurança

- Problemas de intertravamento: Se os intertravamentos de segurança não estiverem funcionando corretamente, verifique se os sensores e interruptores estão funcionando corretamente. Certifique-se de que todas as portas e tampas de segurança estejam bem fechadas e engatadas.

- Mau funcionamento da parada de emergência: Se o botão de parada de emergência não funcionar, verifique se há falhas na fiação e nas conexões. Substitua o botão de parada de emergência, se necessário.

Resumo

Obtenha soluções de limpeza a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.