Visão geral da soldagem a laser

Princípio e processo de soldagem a laser

- Preparação do material: Certifique-se de que a superfície do material a ser soldado esteja limpa e remova óxidos, óleo e outros contaminantes para evitar afetar a qualidade da soldagem.

- Foco do feixe de laser: use uma lente ou refletor para focar o feixe de laser na área de soldagem para garantir que a densidade de energia seja alta o suficiente.

- Formação de poça de fusão: O feixe de laser irradia a superfície do material, aquece rapidamente e derrete para formar uma poça de fusão, e a poça de fusão se expande gradualmente durante o movimento do laser.

- Solidificação e resfriamento: Após a remoção do feixe de laser, a poça de fusão esfria para formar uma solda contínua.

Tipos de tecnologias de soldagem a laser

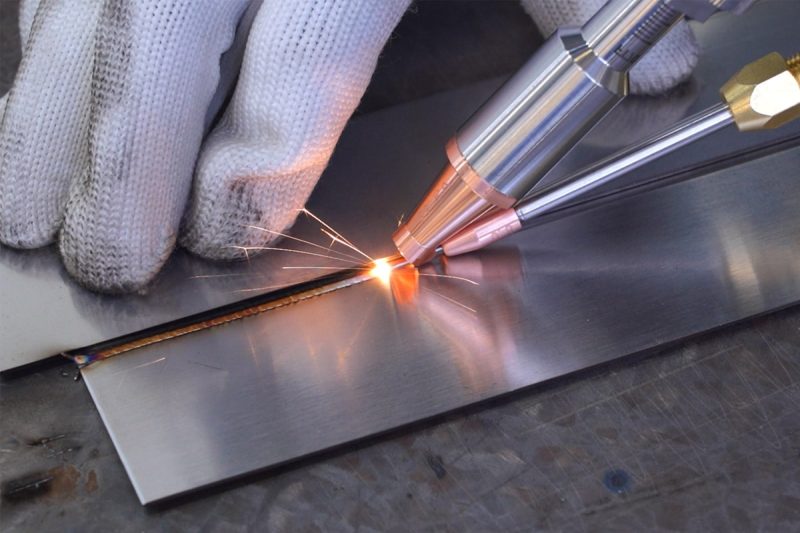

Soldagem por raio laser

- Este método é usado principalmente para soldagem rasa. O feixe de laser aquece a superfície do material e o derrete localmente. Como o calor se difunde lentamente e a poça de fusão é rasa, ele é geralmente adequado para conectar materiais finos ou para cenas com altos requisitos na aparência da solda. A soldagem por feixe de laser é adequada para soldar dispositivos eletrônicos de precisão ou materiais metálicos de paredes finas.

Soldagem a laser tipo buraco de fechadura

- Sob irradiação de laser de alta energia, o material não derrete apenas na superfície. A energia poderosa do laser evapora o metal e forma um pequeno orifício (chamado de “buraco de fechadura”) na área de soldagem. Este pequeno orifício é profundo e estreito, permitindo que o laser penetre profundamente no material e transfira energia para os materiais circundantes por meio de múltiplas reflexões. Esta tecnologia é adequada para soldagem de penetração profunda de materiais espessos e é amplamente usada em indústrias como automóveis, aviação e construção naval que exigem alta resistência de solda.

Vantagens e limitações da soldagem a laser

Vantagens da soldagem a laser:

- Alta precisão: a soldagem a laser pode concentrar energia com precisão em uma área muito pequena, controlar a profundidade e o alcance da soldagem e atingir uma precisão de soldagem extremamente alta, o que é particularmente adequado para o processamento de peças complexas.

- Pequena zona afetada pelo calor: Devido à alta concentração de energia na soldagem a laser, a zona afetada pelo calor é pequena, o que reduz a deformação do material e o estresse interno, garantindo assim a qualidade da soldagem.

- Alta velocidade de soldagem: a soldagem a laser pode concluir a soldagem em um tempo muito curto, melhorando muito a eficiência da produção, e é particularmente adequada para linhas de produção automatizadas em larga escala.

- Processamento sem contato: a soldagem a laser não requer contato direto com a peça de trabalho, portanto, não introduz força externa nem causa danos mecânicos.

- Aplicável a uma variedade de materiais: além de materiais metálicos tradicionais, a soldagem a laser também pode ser aplicada a materiais não metálicos, como plásticos e cerâmicas, com uma ampla gama de aplicações.

Limitações da soldagem a laser:

- Alto custo do equipamento: o equipamento de soldagem a laser é complexo, e o custo dos geradores de laser, sistemas de controle e equipamentos auxiliares é alto, especialmente sistemas de laser de alta potência, o que pode colocar pressão econômica em pequenas e médias empresas.

- Altos requisitos para a superfície do material: A soldagem a laser tem requisitos rigorosos sobre a limpeza da superfície da peça de trabalho. Qualquer óleo, óxido ou outras impurezas afetarão a eficiência de absorção do laser e a qualidade da soldagem.

- Adequado para materiais finos ou soldagem de precisão: embora a soldagem a laser possa soldar uma variedade de materiais, ela pode não ser tão eficiente quanto os processos de soldagem tradicionais em materiais estruturais espessos.

Aplicação da soldagem a laser em várias indústrias

- Fabricação de automóveis: A soldagem a laser é amplamente usada na indústria automobilística, especialmente na soldagem de carrocerias, soldagem de portas e soldagem de peças de motor. Devido à sua alta velocidade e alta precisão, melhora muito o nível de automação da linha de produção. Além disso, a soldagem a laser também é usada para soldar metais mistos, como liga de alumínio e aço.

- Aeroespacial: No campo aeroespacial, materiais de soldagem geralmente exigem peso leve e alta resistência. Devido à sua alta precisão e excelente qualidade de solda, a soldagem a laser é amplamente usada para estruturas de aeronaves e espaçonaves, incluindo lâminas de turbina, carcaças de motor e outros componentes.

- Indústria eletrônica e microeletrônica: Como a soldagem a laser pode atingir soldagem precisa de áreas minúsculas e tem uma zona afetada pelo calor muito pequena, ela tem sido amplamente usada na indústria eletrônica, especialmente na fabricação de microeletrônica. Por exemplo, a soldagem de pequenas peças de precisão, como telefones celulares, placas de circuito e embalagens de bateria.

- Dispositivos médicos: A soldagem a laser desempenha um papel importante na fabricação de dispositivos médicos. É usada para soldar instrumentos metálicos precisos e exigentes, como instrumentos cirúrgicos, implantes e vários dispositivos de aço inoxidável e liga de titânio.

- Setor de energia: Nas áreas de novas energias, energia solar e fabricação de baterias, a soldagem a laser é amplamente utilizada devido à sua alta eficiência, sem contato e adaptabilidade a uma variedade de materiais, especialmente na embalagem e união de novas baterias de energia.

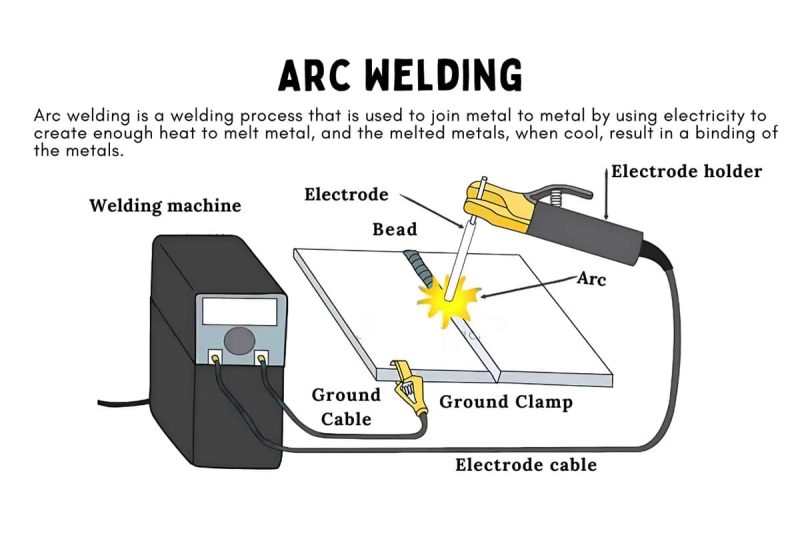

Visão geral da soldagem a arco

Princípio e processo de soldagem a arco

- Geração de arco: Aproxime o eletrodo de soldagem da peça de trabalho para formar um arco entre o eletrodo e a peça de trabalho.

- Derretimento do metal: A alta temperatura (até 5000-6000℃) gerada pelo arco derrete o metal para formar uma poça de fusão.

- Enchimento da poça de fusão: O material do eletrodo se mistura com o metal fundido na superfície da peça de trabalho para formar um enchimento, que gradualmente preenche a poça de fusão.

- Resfriamento e solidificação: Após o arco se mover, a poça de fusão esfria rapidamente e se solidifica em uma solda.

- Durante o processo de soldagem a arco, o controle dos parâmetros de soldagem (como corrente, tensão, velocidade de soldagem) e a postura de soldagem determinam a qualidade da solda e o efeito da soldagem.

Tipos de técnicas de soldagem a arco

Soldagem por arco metálico blindado

Soldagem MIG/MAG

Soldagem a arco de gás tungstênio

Soldagem por arco submerso

Vantagens e limitações da soldagem a arco

Vantagens da soldagem a arco:

- Baixo custo do equipamento: O equipamento de soldagem a arco é relativamente simples, com baixo custo de investimento inicial e custo de manutenção econômico, o que é adequado para aplicações industriais em larga escala.

- Operação flexível: a soldagem a arco pode se adaptar a uma variedade de posições de soldagem e estruturas complexas, e pode ser operada em ambientes internos, externos ou em espaços confinados.

- Forte compatibilidade de materiais: a soldagem a arco pode soldar uma variedade de metais, incluindo aço de baixo carbono, aço inoxidável, alumínio, cobre, etc., e tem uma ampla gama de aplicabilidade.

- Ampla aplicação: De chapas finas a materiais estruturais pesados, a soldagem a arco tem forte adaptabilidade em espessura e forma estrutural, especialmente em equipamentos pesados e indústrias de construção.

Limitações da soldagem a arco:

- Grande zona afetada pelo calor: a soldagem a arco tem uma grande entrada de calor, o que pode facilmente causar uma ampla zona afetada pelo calor, o que pode causar deformação, rachaduras ou outros problemas relacionados ao tratamento térmico do material.

- Precisão de soldagem relativamente baixa: Comparada com processos de soldagem de alta precisão, como soldagem a laser, a soldagem a arco carece de precisão de soldagem, e a finura e a estética da solda são baixas.

- Altas emissões de fumaça e gases: Uma grande quantidade de fumaça e gases nocivos são gerados durante a soldagem a arco, o que pode afetar a saúde dos operadores e o meio ambiente, por isso são necessárias boa ventilação e equipamentos de proteção.

- Altos requisitos técnicos: especialmente na soldagem manual, o nível de habilidade do soldador tem um grande impacto na qualidade da soldagem, e proficiência técnica insuficiente levará a defeitos de soldagem.

Aplicação da soldagem a arco em várias indústrias

- Indústria da construção: A soldagem a arco é amplamente usada na soldagem de estruturas de construção, especialmente na construção de estruturas de aço e pontes. As soldas de alta resistência e a operabilidade da soldagem a arco a tornam um dos processos preferidos para soldagem de estruturas de aço.

- Indústria de construção naval: Uma grande quantidade de soldagem de aço é necessária na fabricação de cascos, e a soldagem a arco pode lidar com chapas de aço pesadas e fornecer boas propriedades mecânicas. Em particular, a soldagem a arco submerso é amplamente usada na soldagem de grandes cascos e conchas.

- Indústria de petróleo e gás: Na soldagem de dutos, a flexibilidade e a forte compatibilidade de materiais da soldagem a arco fazem dela o principal método de soldagem para dutos de petróleo e gás, o que pode garantir confiabilidade em ambientes de alta pressão.

- Fabricação de equipamentos pesados: Na fabricação de equipamentos pesados, como equipamentos de mineração, máquinas de construção e máquinas agrícolas, a soldagem a arco é amplamente usada na soldagem de grandes peças estruturais, como caçambas, armações e lanças. Essas peças exigem tecnologia de soldagem de alta resistência e durabilidade.

- Reparo e manutenção: Devido à operação simples e conveniente do equipamento de soldagem a arco, ele é amplamente utilizado no reparo e manutenção de vários tipos de equipamentos mecânicos. Do reparo de automóveis ao reparo de equipamentos industriais, a soldagem a arco é uma ferramenta comum para o pessoal de manutenção.

Princípio da soldagem a laser

Como funciona a soldagem a laser

- Geração de feixe de laser: Um feixe de laser de alta intensidade é gerado por um gerador de laser, que pode ser um gerador de laser de fibra, um gerador de laser de CO₂ ou um gerador de laser de estado sólido. O feixe de laser é caracterizado por um único comprimento de onda, alta diretividade e alta densidade de energia.

- Focalização do feixe de laser: O feixe de laser é focado em um ponto muito pequeno, geralmente com apenas 0,1 mm de diâmetro, por um sistema óptico (como uma lente ou um refletor). Isso permite densidades de potência muito altas (centenas a milhares de watts por milímetro quadrado), suficientes para derreter metal rapidamente.

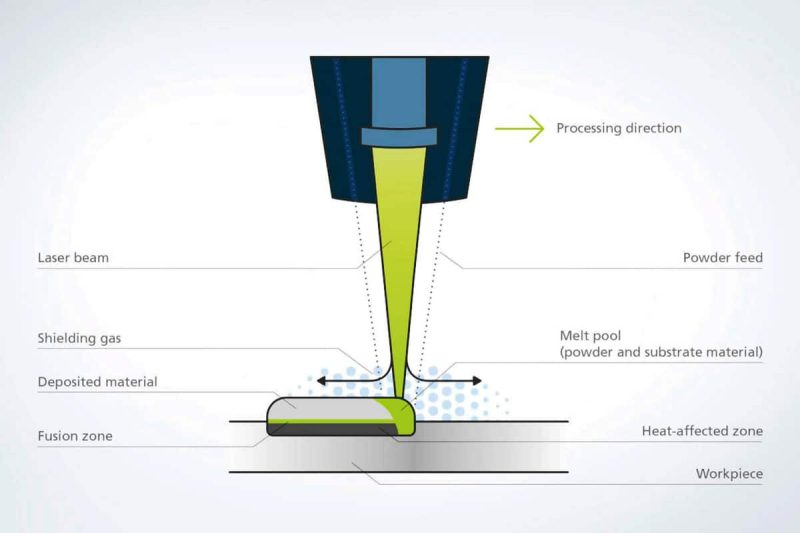

- Fusão e soldagem de material: Quando o feixe de laser é irradiado na superfície do material, o material absorve a energia do laser e aquece rapidamente até o ponto de fusão, formando uma poça fundida. Conforme o feixe de laser se move ao longo do caminho de soldagem, a poça fundida se expande gradualmente e forma uma solda sólida após o resfriamento.

- Resfriamento e solidificação: Após o feixe de laser se mover, a área da poça derretida esfria, e o metal fundido se solidifica para formar uma solda contínua. Ao controlar a potência do laser, a velocidade de soldagem e a posição do foco, a forma e a qualidade da solda podem ser controladas com precisão.

Interação entre laser e metal

- Absorção de energia do laser: Quando o feixe de laser irradia a superfície do metal, o metal absorve parte da energia do laser, que depende da refletividade do metal e do comprimento de onda do laser. Por exemplo, materiais de alta refletividade, como alumínio e cobre, têm baixas taxas de absorção para certos comprimentos de onda de lasers, portanto, maior potência ou comprimentos de onda mais adequados são necessários para soldagem. Para aço comum e aço inoxidável, a taxa de absorção é maior e a soldagem a laser é mais eficiente.

- Condução de calor e fusão: A energia do laser absorvida pelo metal difunde-se no material por meio da condução de calor, aquecendo assim o material e atingindo o ponto de fusão. A maior densidade de potência faz com que o material derreta localmente e rapidamente, formando uma poça fundida. Durante o movimento do feixe de laser, o metal na poça fundida continua a se solidificar e, eventualmente, forma uma solda.

- Efeito buraco de fechadura: Na soldagem a laser de alta potência, a energia do feixe de laser não apenas derrete o material, mas também vaporiza parte do metal, gera pressão local e empurra o metal fundido para formar um pequeno furo. Este efeito buraco de fechadura permite que o feixe de laser penetre profundamente no material, transmita energia por meio de múltiplas reflexões e melhore a profundidade e a eficiência da soldagem. A soldagem buraco de fechadura é muito adequada para materiais espessos ou soldagem de penetração profunda.

- Comportamento dinâmico da poça de fusão: Durante o processo de soldagem, a fluidez e a tensão superficial da poça de fusão afetam a qualidade e o formato da solda. A potência do laser e a velocidade de soldagem apropriadas podem manter a poça de fusão estável e evitar defeitos de soldagem, como respingos e porosidade.

Parâmetros-chave que afetam a soldagem a laser

- Potência do laser: A potência do laser determina a intensidade de energia aplicada ao material. Maior potência é adequada para soldagem de chapa grossa ou soldagem de penetração profunda, mas se a potência for muito alta, pode causar derretimento excessivo ou respingos do material; menor potência é adequada para chapas finas ou soldagem de precisão, o que pode efetivamente reduzir a entrada de calor e a deformação.

- Velocidade de soldagem: A velocidade de soldagem se refere à velocidade na qual o feixe de laser se move na superfície do material. Uma velocidade de soldagem mais rápida pode reduzir o tamanho da zona afetada pelo calor e a deformação do material, mas uma velocidade muito rápida pode causar soldas incompletas ou instáveis; uma velocidade mais lenta é propícia para soldagem de penetração profunda, mas pode aumentar a entrada de calor, resultando em soldas muito largas ou uma zona afetada pelo calor maior.

- Posição focal: A posição do foco do feixe de laser em relação à superfície da peça de trabalho é a chave para controlar a profundidade e o formato da solda. O foco abaixo da superfície da peça de trabalho pode aumentar a profundidade da solda e é adequado para soldagem de chapa grossa; o foco acima da superfície é adequado para soldagem de precisão de superfície. O controle preciso da posição do foco ajuda a otimizar o formato e a resistência da solda.

- Gás de proteção: Gás de proteção (como argônio, hélio ou dióxido de carbono) é frequentemente usado em soldagem a laser para evitar que a poça de fusão reaja com oxigênio e nitrogênio no ar, evitando assim a oxidação da solda ou a formação de poros. Gases diferentes têm efeitos diferentes na formação e qualidade da solda. Argônio é geralmente usado para melhorar o acabamento da superfície da solda, enquanto hélio é usado para aumentar a profundidade da solda.

- Comprimento de onda do laser: O comprimento de onda do laser afeta a eficiência de absorção do material. Diferentes materiais têm diferentes sensibilidades aos comprimentos de onda do laser, e escolher o comprimento de onda certo ajuda a melhorar a eficiência energética e os resultados da soldagem. Por exemplo, os geradores de laser de fibra geralmente estão na faixa de comprimento de onda de 1μm, que é adequada para soldagem de aço, aço inoxidável e outros materiais, enquanto os geradores de laser de CO₂ têm um comprimento de onda maior (10,6μm) e são mais adequados para soldagem de materiais não metálicos.

- Ambiente de soldagem: Condições ambientais como umidade, temperatura e fluxo de ar também podem afetar a estabilidade da soldagem a laser, especialmente ao trabalhar ao ar livre ou em ambientes agressivos, e medidas de proteção necessárias devem ser tomadas para garantir a qualidade da soldagem.

Princípio da soldagem a arco

Como funciona a soldagem a arco

- Geração de arco: Quando o eletrodo de soldagem entra em contato com a peça de trabalho, o circuito é fechado e a corrente flui. O eletrodo é então separado da peça de trabalho e o arco gerado transmite energia através do ar ou gás de proteção, fazendo com que o metal na área local aqueça rapidamente até o ponto de fusão.

- Fusão e enchimento do eletrodo: A alta temperatura do arco não só derrete a peça de trabalho, mas também derrete o eletrodo de soldagem. O metal fundido do eletrodo entra na poça de fusão e se combina com o metal fundido da peça de trabalho para preencher a área de soldagem gradualmente.

- Formação e movimentação da poça de fusão: À medida que o arco se move ao longo do caminho de soldagem, a poça de fusão é continuamente formada e movimentada, e a área atrás da poça de fusão esfria rapidamente após deixar o arco e se solidifica em uma solda.

- Proteção e resfriamento: Em algumas técnicas de soldagem a arco, como a soldagem a arco metálico (soldagem MIG/MAG), gases inertes (como argônio, dióxido de carbono, etc.) são usados para proteger a poça de fusão para evitar que o oxigênio e o nitrogênio no ar reajam com o metal em alta temperatura para formar óxidos ou poros, o que afeta a qualidade da solda.

Formação de arco e poça de solda

Formação de arco

Formação de poças de fusão e comportamento dinâmico

Posição de soldagem e fluxo da poça de fusão

Parâmetros-chave que afetam a soldagem a arco

- Corrente de soldagem: A corrente é um dos principais parâmetros que determinam a entrada de calor do processo de soldagem. Uma corrente mais alta pode gerar mais calor, aumentar o tamanho da poça de fusão e a profundidade da solda, e é adequada para soldar materiais mais espessos; enquanto uma corrente mais baixa é adequada para materiais mais finos para evitar derretimento e deformação excessivos. Uma corrente muito alta fará com que a solda transborde e a poça de fusão fique instável, enquanto uma corrente muito baixa causará derretimento insuficiente e resistência de solda insuficiente.

- Tensão de soldagem: A tensão controla o comprimento e a estabilidade do arco. Uma tensão mais alta produzirá um arco mais longo, tornando a distribuição de calor mais uniforme, o que é adequado para a formação de soldas largas; uma tensão mais baixa produzirá um arco mais curto, e o calor é concentrado em uma área menor, o que é adequado para soldagem profunda. Mudanças na tensão afetam diretamente a forma e a estabilidade do arco, o que por sua vez afeta a fluidez da poça de fusão e a forma da solda.

- Velocidade de soldagem: A velocidade de soldagem se refere à velocidade na qual o arco se move na peça de trabalho, o que tem um impacto importante no formato da poça de fusão, no tamanho da zona afetada pelo calor (HAZ) e na qualidade da solda. Velocidades de soldagem mais altas reduzirão o tempo para a formação da poça de fusão, reduzirão a zona afetada pelo calor e reduzirão a deformação, mas podem causar soldas descontínuas ou fusão ruim; velocidades de soldagem mais lentas aumentam a entrada de calor e são adequadas para soldagem de fusão profunda, mas podem causar superaquecimento de materiais, soldas muito largas ou grande deformação.

- Tipo e diâmetro do eletrodo: A escolha do eletrodo afeta diretamente o efeito da soldagem. Diferentes tipos de eletrodos (como hastes de soldagem, fios de soldagem elétrica, etc.) são adequados para diferentes materiais e métodos de soldagem. O diâmetro do eletrodo também afeta a estabilidade do arco e a largura da solda. Eletrodos mais grossos são adequados para soldar materiais mais grossos e podem formar soldas largas e grossas, enquanto eletrodos mais finos são adequados para soldagem de precisão ou soldagem de chapa fina.

- Ambiente de soldagem: Fatores ambientais, como temperatura, umidade, velocidade do vento, etc., também afetam a soldagem a arco. Velocidade excessiva do vento pode soprar o gás de proteção, resultando em oxidação ou formação de poros na solda. Para garantir a qualidade da soldagem, medidas de proteção apropriadas, como barreiras de vento e peças de trabalho aquecidas, são necessárias em condições externas adversas.

- Gás de proteção: Na soldagem a arco de metal (soldagem MIG/MAG) e soldagem a arco de tungstênio (soldagem TIG), o gás de proteção é usado para isolar o ar e evitar que a poça de fusão entre em contato com oxigênio e nitrogênio. Diferentes gases de proteção (como argônio, dióxido de carbono, hélio, etc.) têm efeitos diferentes na morfologia, profundidade de penetração e acabamento superficial da solda. Por exemplo, o argônio pode fornecer um melhor acabamento superficial, enquanto o dióxido de carbono ajuda a aumentar a profundidade da solda.

Comparação entre soldagem a laser e soldagem a arco

Eficiência e Rapidez

Precisão e exatidão

Zona Afetada pelo Calor e Deformação

Qualidade e resistência da solda

Equipamento e configuração

O projeto de equipamentos de soldagem a laser geralmente é complexo, mas com o avanço da tecnologia, os modernos equipamentos portáteis máquinas de solda a laser tornaram-se um destaque na indústria de soldagem. Esses dispositivos não apenas integram geradores de laser, sistemas ópticos e unidades de controle automático, mas também têm dispositivos de gás de proteção eficientes para garantir a qualidade e o desempenho dos materiais durante a soldagem. A interface de operação amigável das máquinas de soldagem a laser portáteis permite que os operadores comecem rapidamente e reduzam a dependência de configurações complexas. Ao mesmo tempo, a manutenção das modernas máquinas de soldagem a laser é relativamente simples, o que pode efetivamente reduzir a frequência de falhas do equipamento e garantir a eficiência contínua da produção.

Considerações de custo

Aplicações da soldagem a laser e soldagem a arco

Automotivo

Aeroespacial

Indústria Eletrônica e Microeletrônica

Fabricação de dispositivos médicos

Escolhendo a tecnologia de soldagem correta

Fatores a considerar ao escolher um método de soldagem

- Tipo de material e espessura: Diferentes materiais e espessuras de materiais exigem diferentes técnicas de soldagem. Por exemplo, materiais de chapa fina são mais adequados para soldagem a laser, enquanto chapas grossas ou aços estruturais são frequentemente soldados com soldagem a arco.

- Precisão e complexidade da soldagem: peças complexas, soldas finas ou requisitos de soldagem de alta precisão geralmente exigem técnicas de soldagem de precisão, como soldagem a laser.

- Velocidade de soldagem: A demanda por produção em larga escala e alta velocidade geralmente tende a favorecer técnicas de soldagem com alto grau de automação, como a soldagem a laser, que pode concluir uma soldagem de alta qualidade em um curto espaço de tempo.

- Efeito do calor e controle de deformação: materiais sensíveis ao calor ou projetos que exigem uma zona afetada pelo calor baixo geralmente são adequados para soldagem a laser; enquanto para aço estrutural insensível ou materiais mais espessos, a soldagem a arco pode fornecer soldagem de penetração profunda.

Especificações e objetivos do projeto

Considerações sobre orçamento e recursos

Considerações ambientais e de segurança

Emissões e Impacto Ambiental

Riscos de saúde e segurança ocupacional

Conformidade regulatória e padrões

Resumir

Obtenha soluções a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.