O que é soldagem a laser?

Como funciona a soldagem a laser

A soldagem a laser usa um feixe de laser focado para unir metal ou termoplástico. Pode ser usado em muitas indústrias, desde aeroespacial e dispositivos médicos até fabricação de joias finas. A seguir está o princípio básico de funcionamento da soldagem a laser:

- Fonte de laser: As fontes de laser comumente usadas incluem geradores de laser de dióxido de carbono, geradores de laser de fibra e geradores de laser de diodo. Essas fontes de laser são capazes de produzir feixes de laser monocromáticos, altamente coerentes e altamente direcionais.

- Focagem do feixe: O feixe de laser precisa ser focado através de uma lente ou refletor para concentrar a energia do feixe na área de soldagem para aquecer rapidamente a peça de trabalho.

- Absorção e condução: Depois que o feixe de laser irradia a superfície da peça, a energia será absorvida pela peça em vez de refletida. A extensão em que a energia do laser é absorvida depende do tipo e da cor do material.

- Derretimento e fusão: A alta densidade de energia do feixe de laser aquecerá rapidamente a área de soldagem acima do ponto de fusão, fazendo com que o material da peça derreta instantaneamente.

- Resfriamento e solidificação: Assim que o feixe de laser para de irradiar, a área de soldagem esfria rapidamente e o metal fundido solidifica. As peças de trabalho foram firmemente conectadas.

Vantagens da soldagem a laser

A soldagem a laser é muito versátil e pode ser combinada com a soldagem a arco tradicional para formar a soldagem a arco a laser híbrida. A solda resultante combina as vantagens da soldagem a laser e da soldagem a arco. A soldagem a laser tem diversas vantagens sobre as tecnologias de soldagem tradicionais, incluindo:

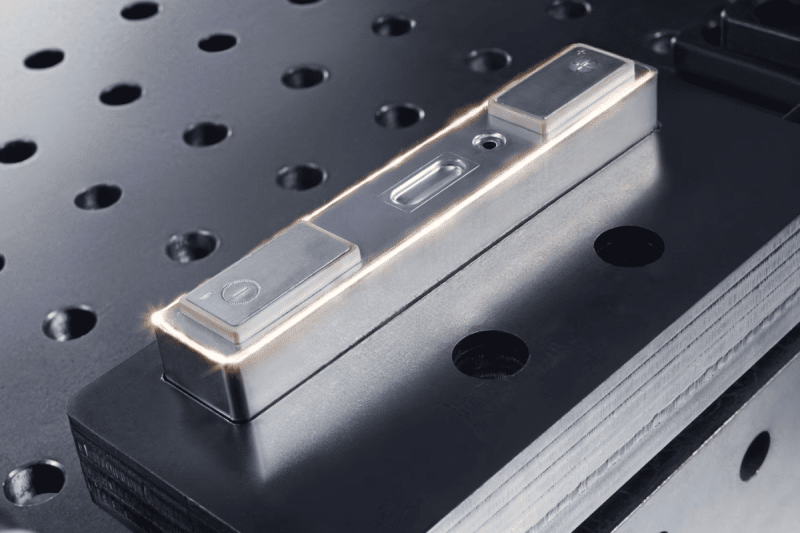

- Alta precisão: A soldagem a laser tem precisão de posicionamento e qualidade de solda muito altas e pode atingir precisão de soldagem em nível de mícron. As soldas produzidas por soldagem a laser também são geralmente de qualidade superior, tornando-as particularmente adequadas para aplicações que exigem soldagem de alta precisão, como fabricação de microeletrônica e dispositivos médicos.

- Sem contato: A soldagem a laser é um processo sem contato que não danifica a superfície da peça e não requer contato físico. Muito vantajoso quando se trabalha com materiais frágeis ou peças delicadas em soldadura a laser.

- Proteção ambiental: Em comparação com a soldagem tradicional, a soldagem a laser geralmente produz menos resíduos e emissões de gases nocivos e é mais ecologicamente correta.

- Baixa entrada de calor: A entrada de calor da soldagem a laser é baixa porque a área de soldagem é muito pequena, reduzindo a deformação e o tamanho da zona afetada pelo calor. Isto é muito importante ao soldar materiais de chapa fina e componentes sensíveis ao calor.

- Tempo de processamento mais rápido: a soldagem a laser é rápida e pode concluir rapidamente as tarefas de soldagem e melhorar a eficiência da produção. Além disso, a soldagem a laser não necessita de materiais de enchimento, reduzindo o desperdício de material. E o processo provou ser mais econômico do que a soldagem tradicional.

- Ampla aplicabilidade: A soldagem a laser pode ser usada em uma variedade de materiais, incluindo metais, plásticos, cerâmicas, etc., o que a torna amplamente utilizada em vários campos industriais.

- A soldagem a laser é muito versátil e pode ser combinada com a soldagem a arco tradicional para formar a soldagem a arco a laser híbrida. A solda resultante combina as vantagens da soldagem a laser e da soldagem a arco.

Desvantagens da soldagem a laser

A soldagem a laser é uma tecnologia de soldagem moderna com alta precisão e eficiência, mas também apresenta algumas deficiências e limitações. Aqui estão algumas das principais desvantagens da soldagem a laser:

- Alto custo: Os custos de aquisição e manutenção de equipamentos a laser são relativamente altos, incluindo geradores de laser, componentes ópticos, sistemas de refrigeração, etc. Isto pode limitar a adoção da soldagem a laser por pequenas empresas ou fabricantes com orçamentos limitados.

- Altos requisitos de seleção de materiais: A soldagem a laser tem requisitos relativamente altos quanto ao material e à qualidade da peça de trabalho. É mais adequado para materiais altamente condutores, como metais, enquanto para alguns materiais não condutores ou transparentes, sua faixa de aplicação é limitada.

- Dificuldade no processamento de materiais de alto ponto de fusão: Em comparação com materiais de alto ponto de fusão, como tungstênio, molibdênio, etc., a soldagem a laser requer maior potência e maior tempo de soldagem, o que pode levar a efeitos térmicos e problemas de deformação.

- Altos requisitos de limpeza: A soldagem a laser tem requisitos muito elevados para a qualidade da superfície da peça. Mesmo pequenas manchas, camadas de óxido ou graxa podem afetar a qualidade da soldagem. Portanto, geralmente é necessária uma preparação cuidadosa da superfície e limpeza antes da soldagem.

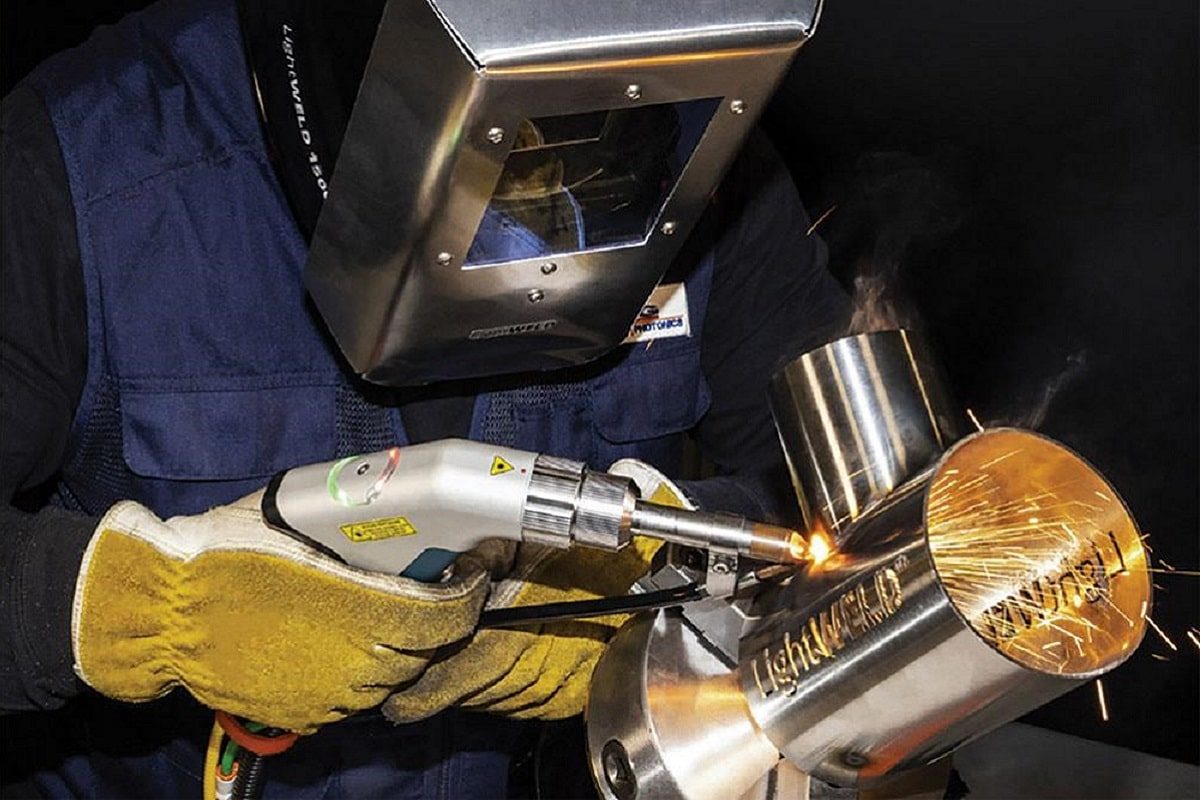

- Questões de segurança: Os feixes de laser têm alta energia e podem causar danos aos olhos e à pele humanos. Portanto, os operadores precisam tomar as medidas de segurança necessárias, como usar óculos e roupas de proteção adequados.

- Interferência de luz visível: É provável que os lasers de luz visível sofram interferência de luz visível, o que requer medidas para garantir que a luz na área de trabalho seja adequadamente controlada.

O que é soldagem tradicional?

Como funciona a soldagem tradicional

As técnicas de soldagem convencionais são um conjunto de métodos tradicionais para unir metais ou outros materiais que existem há muitos anos e são usados em uma ampla variedade de campos de fabricação e reparo. Aqui estão algumas técnicas de soldagem tradicionais comuns:

- Soldagem a arco: A soldagem a arco é um método de soldagem tradicional comum que usa um arco para gerar altas temperaturas para derreter os materiais de soldagem e peças de trabalho e, em seguida, resfriá-los e solidificá-los para formar uma solda. Os principais métodos de soldagem a arco incluem soldagem a arco manual, soldagem com proteção de gás (MIG), soldagem manual a arco metálico (SMAW/ARC) e soldagem TIG (GTAW).

- Soldagem a gás: Uso de chama para aquecer materiais de soldagem, derretendo-os e unindo-os. O método de soldagem a gás mais comum é a soldagem acetileno-oxigênio, que usa uma chama de acetileno e oxigênio para aquecer a peça de trabalho e é adequada para chapas metálicas, tubos e reparos metálicos.

- Soldagem por resistência: Unir duas peças de metal usando uma corrente elétrica que passa pela peça de trabalho para gerar calor. Os principais métodos de soldagem por resistência incluem soldagem por pontos, soldagem por costura e soldagem.

- Soldagem por pressão: A soldagem por pressão é um método de unir duas peças de metal por meio da aplicação de calor e pressão e inclui soldagem por ponto por resistência, soldagem por costura por resistência e eletrônica.

Vantagens da soldagem tradicional

No entanto, os processos de soldagem tradicionais continuam sendo uma solução de fabricação durável para muitas indústrias, e a soldagem a laser oferece diversas vantagens em relação aos métodos de soldagem tradicionais. Os pontos específicos são os seguintes:

- Baixo custo: O equipamento de soldagem tradicional é geralmente relativamente barato e o treinamento dos operadores é mais barato. Isto reduz o investimento inicial e os custos operacionais e é adequado para empresas com orçamentos limitados.

- Amplamente aplicável: A tecnologia de soldagem tradicional pode ser usada em diversos tipos de materiais, de metais a plásticos, e em chapas de diversas espessuras. Essa versatilidade o torna adequado para uma variedade de aplicações.

- Soldagem de grandes estruturas: As técnicas tradicionais de soldagem são adequadas para soldagem de grandes estruturas, como pontes, edifícios e construção naval. Possui forte conectividade e aplicabilidade.

- Durabilidade: As técnicas tradicionais de soldagem geralmente produzem conexões fortes, adequadas para aplicações que exigem conexões de alta resistência, como veículos e estruturas de engenharia.

- Aplicação de automação: A tecnologia de soldagem tradicional pode ser combinada com automação e robótica para melhorar a eficiência da produção, especialmente para produção em massa.

- Adaptabilidade do substrato: Os métodos tradicionais de soldagem são adequados para vários tipos de substratos, incluindo diferentes tipos de materiais metálicos e não metálicos.

- Reparação e Restauro: As técnicas tradicionais de soldadura ainda têm um papel importante na reparação e manutenção, especialmente quando longe de fontes de energia ou em ambientes complexos.

- Profundidade de fusão: A soldagem convencional normalmente tem uma profundidade de solda maior e é adequada para aplicações que exigem soldas mais profundas.

- Disponibilidade de materiais de soldagem: Os métodos tradicionais de soldagem geralmente usam materiais de enchimento comuns, que geralmente estão prontamente disponíveis.

Desvantagens da soldagem tradicional

As tecnologias tradicionais de soldagem ainda têm valor em muitas aplicações, mas também apresentam algumas desvantagens e limitações. Aqui estão algumas das principais desvantagens das tecnologias de soldagem tradicionais em comparação com as tecnologias de soldagem a laser:

- Menor precisão: O processo de soldagem pode produzir grandes larguras de solda e zonas afetadas pelo calor, o que pode levar à deformação da peça, instabilidade dimensional ou imprecisões na conexão soldada.

- Grande impacto térmico: A entrada de calor gerada pela tecnologia de soldagem tradicional é relativamente alta, o que pode facilmente causar impacto térmico em grande escala na peça de trabalho, o que pode afetar adversamente o desempenho e a qualidade da peça de trabalho, especialmente no caso de materiais sensíveis ao calor. .

- Menor eficiência de produção: A soldagem tradicional geralmente requer um tempo de soldagem relativamente longo devido à baixa velocidade de soldagem. Isto limita a eficiência da produção em grande escala e pode aumentar os custos de produção.

- Maiores emissões de resíduos e gases: A soldagem tradicional geralmente requer mais materiais de enchimento e resíduos e produz grandes quantidades de resíduos e emissões de gases nocivos, que prejudicam o meio ambiente.

- Grandes riscos de segurança: As chamas e os respingos de calor gerados durante a soldagem tradicional podem causar perigo aos operadores e ao meio ambiente.

- Requisitos de limpeza e pós-processamento: Os processos de soldagem tradicionais geralmente exigem etapas subsequentes de limpeza e processamento para remover resíduos de soldagem ou melhorar a qualidade da solda, o que aumenta o tempo e o custo de produção.

Soldagem a laser VS soldagem convencional: qual método de soldagem escolher?

Tipo de material

Requisitos de precisão

Impacto térmico

Eficiência de produção

Considerações de custo

Espessura do material

Requisitos ambientais e de segurança

Resumir

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.