Aprenda sobre o processo de corte a laser

Como funciona o corte a laser

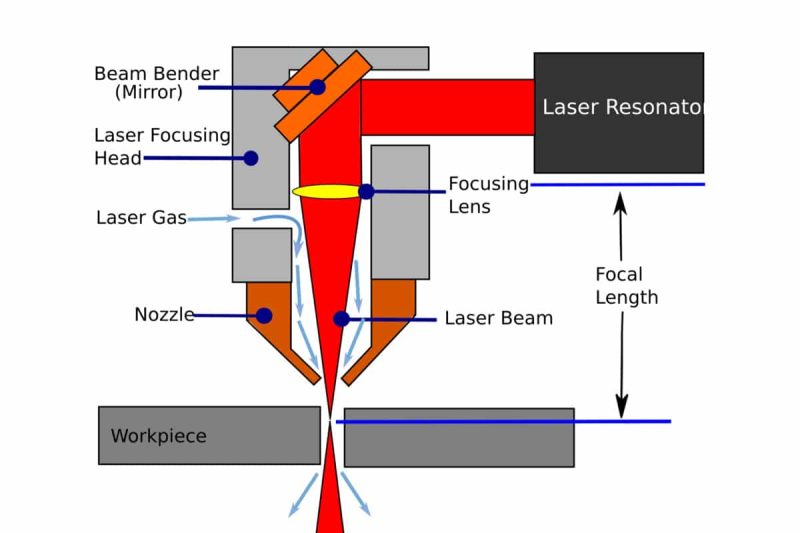

máquinas de corte a laser use um feixe de laser de alta densidade de energia para focar precisamente na superfície do material, aquecer rapidamente a área alvo e derreter, vaporizar ou ablacionar localmente, conseguindo assim o corte do material. Neste processo, a energia do feixe de laser é concentrada em um ponto muito pequeno, cortando eficientemente formas precisas sem afetar os materiais ao redor. O corte a laser é particularmente adequado para uma variedade de materiais, como metais e plásticos, porque esses materiais podem reagir rapidamente em altas temperaturas. Outra vantagem do corte a laser é que ele quase não requer contato mecânico com o material, evitando assim o desgaste da ferramenta causado pelo atrito físico em métodos de corte tradicionais. Ao controlar a potência, a velocidade de corte e a posição do foco do feixe de laser, os usuários podem obter um processamento fino de materiais de diferentes espessuras e tipos. Este processo sem contato, preciso e eficiente tem sido amplamente utilizado em vários cenários de processamento industrial, desde a fabricação de automóveis até a produção de componentes eletrônicos, demonstrando suas vantagens técnicas exclusivas.

Principais componentes da máquina de corte a laser

gerador de laser

Cabeça de corte

Sistema de controle

Sistema de refrigeração

Sistemas de Ventilação e Extração

Tipo de gerador de laser

Gerador de laser de CO₂

Gerador de laser de fibra

Fatores de risco de incêndio em corte a laser

Propriedades do material e inflamabilidade

Materiais Combustíveis

- Plásticos: Materiais plásticos são propensos a incêndios durante o corte a laser devido ao seu alto ponto de ignição e inflamabilidade, especialmente as altas temperaturas geradas durante o processo de corte podem fazer com que eles peguem fogo. Os gases e a fumaça liberados pelos plásticos também podem causar incêndios ou afetar o ambiente operacional.

- Madeira: A madeira é um material inflamável, e sua superfície é facilmente aquecida para inflamar durante o corte a laser. A estrutura de fibra da madeira pode causar faíscas durante o corte, aumentando o risco de incêndio.

- Certos materiais químicos: Certos materiais químicos ou sintéticos contêm componentes inflamáveis, que podem causar reações violentas de combustão ou explosão durante o corte a laser.

Material grosso

- Materiais mais espessos: Materiais mais espessos acumulam mais calor durante o processo de corte a laser, o que pode fazer com que a temperatura dentro do material aumente até o ponto de autoignição. Materiais mais espessos não são transferidos uniformemente durante o corte a laser, o que também aumenta o risco de incêndio.

Materiais oleosos

- Graxa de superfície: Alguns materiais têm graxa, lubrificantes ou outras substâncias inflamáveis na superfície. Durante o processo de corte a laser de alta temperatura, essas graxas podem evaporar e causar faíscas, ou até mesmo incendiar a superfície do material.

Manuseio e preparação inadequados de materiais

O material não está limpo

- Óleo e poeira: Se a superfície do material não for limpa, o óleo residual, poeira ou outras substâncias inflamáveis podem ser facilmente inflamadas pelo laser durante o processo de corte. Esses resíduos não só aumentam o risco de incêndio, mas também podem afetar a qualidade do corte.

Empilhamento de material muito alto

- Problema de dissipação de calor: empilhamento de material muito espesso dificultará a dissipação efetiva do calor, causando aumento da temperatura local, o que por sua vez aumenta o risco de incêndio. Empilhamento inadequado de material também pode fazer com que o feixe de laser não corte uniformemente, aumentando a possibilidade de superaquecimento.

Método de corte impróprio

- Configurações de laser impróprias: Potência de laser, velocidade de corte ou configurações de foco incorretas podem fazer com que o material seja submetido a calor excessivo durante o processo de corte, o que pode causar um incêndio. A otimização dos parâmetros do laser é crítica para a prevenção de incêndios.

Sistemas de ventilação e extração inadequados

Exaustão Pobre

- Fumaça e calor: Se o sistema de exaustão do equipamento de corte a laser não for eficaz o suficiente, a fumaça e o calor gerados durante o processo de corte não poderão ser descarregados a tempo, o que fará com que o calor se acumule na área de corte e aumente a possibilidade de incêndio.

Filtro entupido

- Bloqueio do fluxo de ar: Se os filtros no sistema de extração de ar não forem limpos ou substituídos por um longo período, isso pode causar bloqueio do fluxo de ar, afetando assim a descarga de fumaça e ar quente. Neste caso, a eficiência do sistema de exaustão é reduzida e o risco de incêndio aumenta.

Projeto de ventilação inadequado

- Design irracional: O design de ventilação irracional pode levar a temperatura excessiva na área de corte, aumentando assim o risco de incêndio. Um bom sistema de ventilação deve garantir a circulação de ar na área de corte para evitar aumento anormal de temperatura.

Falha elétrica e falha de componente

Curto-circuito elétrico

- Falha no sistema elétrico: Curtos-circuitos elétricos ou falhas de circuito em equipamentos de corte a laser podem causar incêndios. A estabilidade e a segurança do sistema elétrico são críticas para a prevenção de incêndios, e a inspeção e manutenção regulares dos componentes elétricos podem reduzir efetivamente o risco de incêndio.

Peças Envelhecidas

- Desgaste de cabos e componentes: Se cabos e componentes de equipamentos que foram usados por um longo tempo não forem substituídos ou mantidos a tempo, eles podem envelhecer e se desgastar, causando curtos-circuitos ou superaquecimento, o que pode causar incêndios. A substituição e inspeção regulares dos componentes do equipamento são essenciais para evitar incêndios.

Falha do gerador de laser

- Problema no gerador de laser: A falha do gerador de laser ou do cabeçote de corte pode causar potência anormal do laser ou até mesmo exceder a faixa de segurança, causando combustão. Garantir a operação normal e a manutenção oportuna do gerador de laser pode ajudar a reduzir o risco de incêndio.

Erro do operador e falta de treinamento

Operação imprópria

- Falha em operar de acordo com os regulamentos: Se o operador não operar a máquina de corte a laser de acordo com os procedimentos operacionais do equipamento, como configurações inadequadas, erros operacionais, etc., é fácil causar um incêndio. Treinar os operadores para garantir que eles sejam proficientes na operação do equipamento e métodos de resposta a emergências é a chave para a prevenção de incêndios.

Falta de capacidades de resposta a emergências

- Treinamento de segurança contra incêndio: A falta de treinamento eficaz em segurança contra incêndio resultará em operadores incapazes de tomar medidas de emergência corretas quando ocorrer um incêndio. Simulações regulares de incêndio e treinamento de segurança podem ajudar a melhorar a capacidade de responder a incêndios.

Ignorando verificações de segurança

- Inspeção de equipamentos e ambiente: Deixar de inspecionar regularmente o status do equipamento e o ambiente operacional pode resultar em riscos potenciais de incêndio não detectados. Estabelecer um processo sistemático de inspeção de segurança para garantir a segurança do equipamento e do ambiente de trabalho é uma medida importante para evitar incêndios.

Medidas de segurança contra incêndio

Seleção de materiais e técnicas de preparação adequadas

Use materiais refratários

- Materiais resistentes a altas temperaturas: Escolher materiais resistentes a altas temperaturas e ao fogo como meio de corte, como certas cerâmicas especiais ou ligas refratárias, pode reduzir muito o risco de incêndio durante o processo de corte. Esses materiais podem suportar altas temperaturas durante o corte a laser e reduzir a possibilidade de incêndio.

Limpeza de materiais

- Limpeza de superfície: Antes do corte a laser, certifique-se de que a superfície do material esteja completamente limpa para remover todo óleo, poeira e outras impurezas combustíveis. Graxa e poeira podem facilmente gerar faíscas ou causar combustão durante o processo de corte a laser, então métodos apropriados como lavagem, limpeza ou jato devem ser usados para limpar a superfície.

Evite o corte de pilha

- Empilhamento adequado: Evite empilhar materiais muito alto para garantir que o calor gerado durante o processo de corte possa ser efetivamente dissipado. Se os materiais forem empilhados muito alto, isso dificultará a dissipação do calor, aumentando assim o risco de superaquecimento e incêndio. Manter a altura de empilhamento de material apropriada ajudará a manter o controle da temperatura na área de corte.

Instalar sistemas eficazes de ventilação e extração

Mantenha a ventilação aberta

- Boa ventilação: Certifique-se de que o sistema de ventilação na área de trabalho de corte a laser seja bom e esgote oportunamente o calor e a fumaça gerados durante o processo de corte. Um ambiente bem ventilado pode reduzir efetivamente a temperatura local e reduzir o risco de incêndio.

Limpe o filtro regularmente

- Manutenção do filtro: Limpe e substitua os filtros no sistema de extração regularmente para garantir que estejam funcionando corretamente. Se o filtro ficar entupido, isso resultará em fluxo de ar ruim, o que aumentará a temperatura na área de corte e aumentará o risco de incêndio.

Projeto de circulação de ar razoável

- Otimize o design de ventilação: Projete um sistema de fluxo de ar razoável para garantir que o ar flua livremente na área de corte. Um bom design de ventilação pode evitar que a área de corte superaqueça e ajudar a controlar o risco de incêndio.

Manutenção e inspeção regular de equipamentos de corte a laser

Inspeção do sistema elétrico

- Segurança elétrica: Verifique regularmente os circuitos e sistemas elétricos do equipamento de corte a laser para garantir que não haja curtos-circuitos elétricos ou problemas de mau contato. Falha elétrica é uma das principais causas de incêndios, e a detecção e o reparo oportunos de problemas no sistema elétrico podem evitar riscos potenciais de incêndio.

Substituir peças envelhecidas

- Manutenção de componentes: substitua regularmente cabos e componentes de laser velhos ou desgastados. Componentes velhos podem causar falha do sistema ou superaquecimento, o que pode causar um incêndio. Garantir que todos os componentes permaneçam em boas condições de funcionamento é essencial para manter a segurança do equipamento.

Limpe a cabeça de corte regularmente

- Manutenção do cabeçote de corte: Limpe o cabeçote de corte regularmente para garantir que ele esteja livre de detritos ou poeira. Um cabeçote de corte sujo pode causar um feixe de laser irregular, gerar temperaturas anormalmente altas e aumentar o risco de incêndio.

Treinamento do Operador sobre Normas de Segurança contra Incêndio e Procedimentos de Emergência

Treinamento regular de segurança

- Treinamento de incêndio: Treinamento regular de segurança contra incêndio deve ser fornecido aos operadores para aumentar sua conscientização de segurança e capacidades de resposta. O conteúdo do treinamento deve incluir prevenção de incêndio, especificações de operação do equipamento e procedimentos de manuseio de emergência para garantir que os operadores possam efetivamente prevenir e responder aos riscos de incêndio.

Exercícios de resposta a emergências

- Simulações de incêndio: simulações de resposta a emergências de incêndio são conduzidas regularmente para simular as etapas para lidar com um incêndio. Por meio de simulações, os operadores podem se familiarizar com medidas de emergência e melhorar sua capacidade de responder a incêndios reais.

Implementação rigorosa de procedimentos operacionais

- Conformidade com os procedimentos: Garanta que os operadores sigam rigorosamente os procedimentos operacionais e os regulamentos de segurança para reduzir o risco de incêndio causado por erros humanos. Os operadores devem entender todas as etapas operacionais e os requisitos de segurança para evitar incêndios causados por operação inadequada.

Implementação de Sistemas de Extinção de Incêndio e Medidas de Proteção

Equipado com Equipamentos de Extinção de Incêndio

- Configuração do extintor de incêndio: Equipe equipamentos de extinção de incêndio apropriados perto do equipamento de corte a laser, como extintores de dióxido de carbono, extintores de pó seco, etc. Certifique-se de que o equipamento de extinção de incêndio esteja em boas condições e que o operador saiba como usá-lo para que possa agir rapidamente quando ocorrer um incêndio.

Sistemas de alarme de incêndio

- Detecção de incêndio: Instale um sistema eficiente de detecção e alarme de incêndio para detectar fontes de incêndio e soar o alarme a tempo. Os sistemas de alarme de incêndio devem ser testados e mantidos regularmente para garantir que possam funcionar corretamente em situações de emergência.

Medidas de proteção de isolamento térmico

- Proteção de isolamento térmico: Instale dispositivos de proteção de isolamento térmico, como painéis à prova de fogo ou camadas de isolamento em locais-chave para evitar a propagação do fogo. A proteção de isolamento térmico pode efetivamente reduzir o impacto de altas temperaturas no equipamento e no ambiente de trabalho, e melhorar a segurança geral.

Conformidade regulatória e padrões da indústria

Cumpra com os regulamentos locais de incêndio e padrões ambientais

- Conformidade: As empresas devem entender e cumprir com os regulamentos de incêndio e padrões ambientais em sua área. Isso inclui entender as leis, regulamentos, padrões e especificações relevantes e aplicá-los ao projeto, instalação e operação de equipamentos de corte a laser. Os departamentos de bombeiros locais e agências de proteção ambiental geralmente emitem requisitos específicos, e as empresas precisam se manter atualizadas e cumprir com esses regulamentos.

- Revisão de conformidade: Revise e atualize regularmente os registros de conformidade ambiental e de segurança contra incêndio da empresa. Garanta que o equipamento de corte a laser e os procedimentos operacionais atendam aos requisitos regulatórios mais recentes e faça os ajustes e melhorias necessários. As revisões de conformidade ajudam a prevenir riscos legais e multas, ao mesmo tempo em que melhoram o nível de gerenciamento de segurança da empresa.

Inspeção e Certificação Periódica de Equipamentos

- Inspeção de equipamentos: Realize regularmente inspeções abrangentes em equipamentos de corte a laser, incluindo componentes-chave, como sistemas elétricos, sistemas de resfriamento, sistemas de ventilação e geradores de laser. O conteúdo da inspeção deve incluir testes funcionais do equipamento, avaliação do desempenho de segurança e detecção de falhas potenciais. Por meio de inspeções regulares, garanta que o equipamento esteja em boas condições de funcionamento durante o uso e possa efetivamente prevenir riscos de incêndio.

- Padrões de certificação: Obtenha e mantenha certificações de equipamentos, incluindo, mas não se limitando a, certificação ISO, certificação CE, etc. Essas certificações indicam que o equipamento atende aos padrões internacionais e requisitos de segurança, ajudando as empresas a melhorar a competitividade de mercado e a reputação de seus produtos. As agências de certificação conduzirão auditorias e testes rigorosos para garantir a segurança e o desempenho ambiental do equipamento.

Siga as melhores práticas do setor e os procedimentos operacionais padrão

- Melhores Práticas: Siga as melhores práticas do setor para garantir que o uso e a manutenção de equipamentos de corte a laser atendam aos mais altos padrões de segurança e ambientais. Isso inclui adotar tecnologias e materiais avançados, implementar medidas de segurança eficazes e otimizar procedimentos operacionais. Associações do setor e organizações profissionais geralmente publicam diretrizes de melhores práticas relevantes, às quais as empresas devem consultar e adotar ativamente.

- Procedimentos Operacionais Padrão: Estabeleça e implemente procedimentos operacionais padrão (SOPs) abrangendo operação de equipamentos, manutenção, inspeções de segurança e resposta a emergências. Os procedimentos operacionais padrão devem detalhar etapas operacionais, precauções e medidas de emergência para garantir que os operadores os sigam para reduzir erros humanos e riscos de incêndio. Treine os operadores regularmente para garantir que eles estejam familiarizados e sigam esses procedimentos.

Melhoria Contínua e Atualizações

- Melhoria contínua: As empresas devem avaliar e melhorar continuamente os sistemas de gestão de segurança, incorporar novas tecnologias e padrões e aprimorar a segurança dos equipamentos e operações. Ao implementar medidas de melhoria contínua, as empresas podem responder efetivamente às mudanças nos requisitos regulatórios e aos desafios da indústria, e manter a eficiência, a segurança e o desempenho ambiental dos equipamentos.

- Atualizações tecnológicas: Acompanhe novas tecnologias e desenvolvimentos dentro da indústria, e atualize e melhore os equipamentos em tempo hábil para melhorar a segurança e a eficiência. Novas tecnologias podem fornecer recursos mais avançados de proteção de segurança e proteção ambiental, ajudando as empresas a manter sua posição de liderança no campo de corte a laser.

Estratégias de mitigação de incidentes de incêndio

Pare de correr imediatamente

- Parada de emergência: Uma vez que sinais de incêndio sejam encontrados, o operador deve pressionar imediatamente o botão de parada de emergência ou desligar a energia do equipamento para interromper a operação da máquina de corte a laser. A máquina de corte a laser gerará alta temperatura e alta energia durante a operação. Parar o trabalho rapidamente pode reduzir a liberação contínua da fonte de fogo e calor e evitar que o fogo se espalhe.

Implementar procedimentos de emergência

- Plano de resposta a emergências: Os operadores devem agir rapidamente de acordo com os procedimentos de emergência contra incêndio estabelecidos pela empresa. Os procedimentos de emergência geralmente incluem etapas como alarme, evacuação e extinção de incêndio. Certifique-se de que todos os funcionários estejam familiarizados e entendam os procedimentos de emergência e possam tomar ações rápidas e eficazes em caso de incêndio.

- Alarme: Ative imediatamente o sistema de alarme de incêndio e notifique todo o pessoal para evacuar. O sistema de alarme deve ter volume suficiente e sinais de alerta para garantir que cada funcionário possa ouvir e agir a tempo.

Priorizar a segurança do pessoal

- Evacuar pessoas: Evacue todas as pessoas no local rapidamente, mas de forma ordenada, e garanta que todos os funcionários e visitantes saiam do local do incêndio rapidamente. Não tente resgatar objetos durante o processo de evacuação para evitar que as pessoas fiquem presas ou aumentem o risco de incêndio.

- Rotas de evacuação: Garanta que as rotas de evacuação estejam desobstruídas e claramente marcadas para evitar que a fumaça ou as chamas do fogo atrapalhem a evacuação de pessoas. Inspecione e faça a manutenção regular das rotas de evacuação para garantir seu funcionamento normal.

Use equipamento de extinção de incêndio apropriado

- Seleção de equipamento de extinção de incêndio: No estágio inicial de um incêndio, deve-se usar equipamento de extinção de incêndio adequado para incêndios de máquinas de corte a laser. Equipamentos comuns de extinção de incêndio incluem extintores de dióxido de carbono, extintores de pó seco, etc. Esses extintores podem extinguir efetivamente incêndios elétricos ou incêndios de materiais.

- Habilidades de extinção de incêndio: O operador deve estar familiarizado com o uso de extintores de incêndio, selecionar extintores de incêndio apropriados de acordo com o tamanho e o tipo de incêndio e usar habilidades corretas de extinção de incêndio. Evite usar água para extinguir incêndios, pois a água pode causar riscos de choque elétrico em equipamentos elétricos.

Inspecione e faça a manutenção regular do equipamento de combate a incêndio

- Inspeção de equipamentos: Inspecione regularmente o equipamento de extinção de incêndio, incluindo a pressão, data de validade e status operacional do extintor de incêndio. Certifique-se de que o extintor de incêndio possa ser usado normalmente em uma emergência. Verifique todas as partes do sistema de extinção de incêndio, como sprinklers, bombas e fontes de água, para garantir que estejam funcionando corretamente.

- Registros de manutenção: Mantenha registros detalhados de manutenção do equipamento de extinção de incêndio, registrando cada inspeção e reparo. Faça manutenção e substitua regularmente o equipamento para garantir que o sistema de extinção de incêndio esteja sempre em boas condições de funcionamento.

Treinamento e exercícios

- Treinamento de funcionários: Realize regularmente treinamento de segurança contra incêndio para funcionários, incluindo identificação de incêndio, resposta a emergências, uso de extintores de incêndio e procedimentos de evacuação. O treinamento deve cobrir todas as possíveis situações de emergência para garantir que os funcionários tenham o conhecimento e as habilidades necessárias.

- Simulações de emergência: conduza regularmente simulações de emergência de incêndio para simular cenários reais de incêndio e melhorar a capacidade dos funcionários de responder a incêndios. As simulações devem incluir o processo completo, do alarme de incêndio à evacuação de pessoal, extinção de incêndio e relatórios.

Abordando problemas e mal-entendidos comuns

Controle de Risco de Incêndio em Equipamentos de Corte a Laser

- Nível de risco real: Embora o equipamento de corte a laser opere em um ambiente de alta temperatura, seu design e especificações operacionais estão comprometidos em reduzir o risco de incêndio. O equipamento de corte a laser moderno é equipado com uma variedade de recursos de segurança, como dispositivos de desligamento automático e sistemas de resfriamento eficientes, que podem efetivamente evitar superaquecimento e incêndios potenciais. Os canais internos e o design do fluxo de ar do equipamento são cuidadosamente calculados para garantir que o calor possa ser dissipado adequadamente durante o processo de corte.

Otimizar procedimentos operacionais

- Seleção e preparação de materiais: Selecione materiais de corte adequados e garanta que os materiais tenham sido limpos antes do corte. Remover óleo, poeira e outras impurezas combustíveis pode reduzir significativamente o risco de incêndio. O empilhamento adequado de materiais para evitar empilhá-los muito alto ou impedir a dissipação de calor também é uma medida fundamental para reduzir o risco de incêndio.

- Configuração e monitoramento: Definir corretamente os parâmetros da sua máquina de corte a laser, como potência do laser, velocidade de corte e fluxo de ar, pode controlar efetivamente o calor durante o processo de corte. Os operadores devem seguir rigorosamente o manual do equipamento e monitorar o processo de corte em tempo real para detectar e lidar com situações anormais em tempo hábil.

Inspeção e manutenção regulares

- Manutenção do equipamento: Faça a manutenção e a inspeção regular do equipamento de corte a laser, incluindo sistemas elétricos, sistemas de resfriamento, sistemas de ventilação e exaustão. Certifique-se de que todos os componentes estejam funcionando corretamente para evitar incêndios causados pelo envelhecimento ou falha do equipamento. Limpe regularmente o cabeçote de corte e o filtro do equipamento para evitar o acúmulo de poeira e resíduos, o que também é uma medida importante para evitar incêndios.

- Detecção de falhas: Detecte regularmente falhas no equipamento, especialmente o status de circuitos elétricos e geradores de laser. A detecção precoce de problemas potenciais e reparos pode efetivamente reduzir o risco de incêndio causado por falha do equipamento.

Treino e educação

- Treinamento do operador: Treine os operadores sobre segurança contra incêndio e operação do equipamento para garantir que eles entendam como operar com segurança a máquina de corte a laser. O treinamento deve incluir medidas de prevenção de incêndio, procedimentos de emergência e o uso de extintores de incêndio. Um bom treinamento pode melhorar a conscientização de segurança dos operadores e as capacidades de resposta a emergências.

- Simulações de emergência: conduza simulações de emergência de incêndio regularmente para familiarizar os operadores com procedimentos de emergência e rotas de evacuação. As simulações podem ajudar os funcionários a tomarem medidas rápidas e ordenadas quando um incêndio realmente ocorre, reduzindo os danos causados pelo fogo.

Em resumo, embora o equipamento de corte a laser opere em um ambiente de alta temperatura, os riscos de incêndio podem ser controlados ao nível mais baixo por meio da otimização de procedimentos operacionais, inspeções regulares de equipamentos e treinamento e educação. Entender as características do equipamento e tomar medidas de segurança eficazes pode reduzir significativamente a ocorrência de incêndios durante o corte a laser, garantindo assim a segurança do equipamento e do pessoal.

Resumir

Obtenha soluções a laser

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.