Обзор лазерной сварки

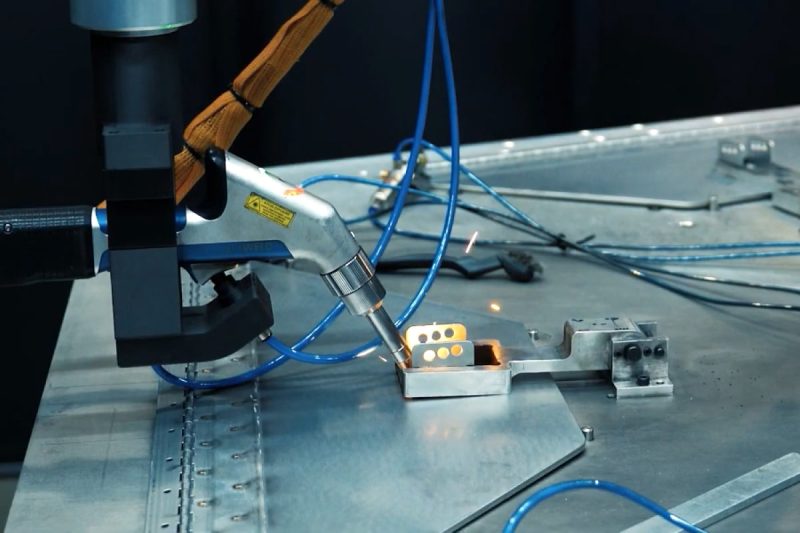

Что такое лазерная сварка?

Лазерная сварка — это точный и эффективный процесс соединения, который использует высокосфокусированный лазерный луч для нагрева и сплавления материалов. Лазерный луч генерирует концентрированный источник тепла, что позволяет выполнять узкие, глубокие сварные швы с минимальными зонами термического воздействия (ЗТВ). Лазерная сварка работает в двух основных режимах в зависимости от плотности мощности и свойств материала:

- Сварка в режиме замочной скважины: в этом режиме лазерный луч высокой плотности мощности испаряет материал, создавая узкую, глубокую замочную скважину, заполненную расплавленным металлом и паром. Замочная скважина действует как проводник для лазерной энергии, обеспечивая глубокое проникновение и сварку с высоким соотношением сторон. Этот режим идеально подходит для применений, требующих глубоких и узких сварных швов, например, в автомобильной и аэрокосмической промышленности.

- Сварка в режиме проводимости: этот режим происходит при более низких плотностях мощности по сравнению со сваркой в замочную скважину, где лазер нагревает материал, не испаряя его. Теплопроводность от поверхности создает неглубокую, более широкую сварочную ванну. Сварка в режиме проводимости подходит для тонких материалов или когда требуется минимальное проникновение и подвод тепла.

Преимущества лазерной сварки

Лазерная сварка имеет ряд преимуществ, которые делают ее более выгодной по сравнению с традиционными методами сварки:

- Точность и аккуратность: концентрированный лазерный луч обеспечивает точный контроль, создавая аккуратные сварные швы с минимальными искажениями.

- Высокоскоростная обработка: Высокая плотность энергии лазера обеспечивает высокую скорость сварки, повышая производительность и сокращая время цикла.

- Минимальная зона термического влияния: уменьшенное распространение тепла сводит к минимуму деформацию, что делает лазерную сварку подходящей для хрупких или тонких компонентов.

- Возможность автоматизации: лазерная сварка легко интегрируется в автоматизированные системы и роботизированные манипуляторы, повышая эффективность крупносерийного производства.

- Универсальность материалов: Возможность сварки широкого спектра металлов и сплавов, включая трудносвариваемые материалы, такие как титан и нержавеющая сталь.

- Бесконтактный процесс: физический контакт не требуется, что снижает износ инструментов и исключает риск загрязнения электродов.

Применение лазерной сварки

Лазерная сварка применяется во многих отраслях промышленности благодаря своим уникальным возможностям и точности:

- Автомобильная промышленность: используется для сварки панелей кузова автомобиля, шестерен, компонентов трансмиссии и выхлопных систем, где критически важны высокая точность и скорость.

- Аэрокосмическая промышленность: подходит для сварки легких, высокопрочных деталей, таких как лопатки турбин, конструктивные детали и компоненты двигателей.

- Электронная промышленность: идеально подходит для микросварки деликатных схем, разъемов и корпусов электронных устройств.

- Производство медицинских приборов: используется для сварки сложных медицинских приборов, хирургических инструментов и имплантируемых компонентов, где точность и чистота имеют первостепенное значение.

- Ювелирные изделия и искусство: позволяет выполнять сложный ремонт и изготовление ювелирных изделий сложной конструкции и художественных изделий из металла.

- Промышленное производство: применяется для соединения металлических листов, труб и сверхпрочных конструктивных элементов в различных отраслях промышленности.

Распространенные дефекты сварки при лазерной сварке

Пористость

Причины

- Загрязнение поверхности: масло, смазка, влага и ржавчина на поверхности заготовки могут при нагревании выделять газ, что приводит к образованию пузырьков внутри сварного шва.

- Проблемы с защитным газом: Недостаточное покрытие защитным газом, низкая скорость потока или неподходящий тип газа могут привести к загрязнению атмосферы, например, проникновению кислорода и азота, что приводит к образованию газовых карманов.

- Состав материала: Высокая концентрация водорода, серы, углерода или других примесей в основном металле может привести к выделению газа во время сварки.

- Быстрое охлаждение: Быстрое затвердевание расплавленной ванны может задержать газ до его выхода.

Решения

- Очистка поверхности: Тщательно очистите заготовки перед сваркой, удалив такие загрязнения, как смазка, масло и ржавчина.

- Оптимизированный поток защитного газа: используйте соответствующие защитные газы, такие как аргон или гелий, обеспечивая правильную скорость потока и покрытие для защиты сварочной ванны.

- Выбор и подготовка материалов: выбирайте материалы с низким содержанием примесей и выполняйте предсварочную обработку, например дегазацию.

- Настройка параметров: отрегулируйте параметры лазера, чтобы обеспечить контролируемое охлаждение и дать газам время для выхода.

Трещины

Типы трещин

- Горячие трещины: возникают при высоких температурах во время затвердевания из-за растягивающих напряжений или сегрегации примесей (например, серы).

- Холодные трещины: образуются после охлаждения, часто связаны с водородной хрупкостью, остаточными напряжениями или неправильным составом материала.

Причины

- Высокие температурные градиенты: быстрые циклы нагрева и охлаждения могут привести к появлению остаточных напряжений, способствующих образованию трещин.

- Состав материала: Некоторые сплавы, особенно с высоким содержанием серы или углерода, более подвержены растрескиванию.

- Примеси: Такие элементы, как сера и фосфор, могут сегрегировать на границах зерен, ослабляя структуру.

- Поглощение водорода: Водород, проникающий через влагу, загрязненный защитный газ или основной металл, может привести к замедленному растрескиванию.

Решения

- Предварительный нагрев и термообработка после сварки: предварительно нагрейте заготовку, чтобы уменьшить температурные градиенты, и выполните термообработку после сварки для снятия остаточных напряжений.

- Контроль материалов: выбирайте материалы с низким содержанием примесей и оптимизируйте их химический состав, чтобы снизить подверженность трещинам.

- Контроль содержания водорода: сушите материалы и используйте процессы с низким содержанием водорода, например, используйте сухие защитные газы и избегайте попадания влаги.

- Методы снятия напряжения: используйте приспособления и правильную конструкцию соединений, чтобы минимизировать концентрацию напряжения.

Подрез

Причины

- Избыточный подвод тепла: Высокая мощность лазера или низкая скорость перемещения могут привести к локальному плавлению и потере материала без достаточного количества присадочного металла.

- Неправильный угол наклона луча: Несоосность лазерного луча относительно соединения может привести к удалению материала, а не к его сплавлению.

- Неправильная фокусировка: Неточная фокусировка лазера может привести к неравномерной концентрации энергии.

Решения

- Оптимизируйте подачу тепла: отрегулируйте мощность лазера, скорость перемещения и диаметр луча для управления распределением тепла.

- Выравнивание луча: правильно выровняйте лазерный луч со швом, чтобы обеспечить равномерное плавление и заполнение.

- Техника сварки: Отрегулируйте угол и положение лазера, чтобы уменьшить потери материала.

Отсутствие слияния

Причины

- Недостаточный подвод тепла: Низкая мощность лазера или чрезмерная скорость перемещения могут помешать полному сплавлению основных материалов.

- Неправильная подготовка стыка: плохая сборка, зазоры или несоосность между заготовками могут помешать полному сращиванию.

- Загрязнение: поверхностные оксиды, грязь и другие загрязняющие вещества могут препятствовать плавлению.

Решения

- Увеличьте подвод тепла: используйте достаточную мощность лазера или уменьшите скорость перемещения, чтобы добиться надлежащего сплавления.

- Улучшение сборки соединений: обеспечение надлежащего выравнивания и прилегания между заготовками для равномерного провара сварного шва.

- Очистка поверхности: Удалите окислы, масла и другие загрязнения со свариваемых поверхностей.

Неполное проникновение

Причины

- Низкая мощность лазера: Недостаточная подача энергии для полного расплавления материала насквозь.

- Высокая скорость перемещения: Лазер движется слишком быстро, чтобы полностью нагреть и расплавить соединение.

- Неправильная фокусировка луча: неправильная фокусировка лазера может привести к неглубокому проникновению.

Решения

- Увеличьте мощность лазера: отрегулируйте настройки мощности, чтобы обеспечить полное проникновение в сустав.

- Уменьшите скорость перемещения: дайте лазеру больше времени для нагрева и расплавления материала.

- Правильная фокусировка луча: правильно сфокусируйте лазер, чтобы добиться постоянной глубины проникновения.

Брызги

Причины

- Чрезмерная мощность лазера: высокие настройки мощности могут вызвать бурное кипение расплавленного металла.

- Загрязнения: Поверхностные загрязнения могут реагировать с теплом, вызывая быстрое испарение.

- Неправильный защитный газ: Недостаточная защита может привести к окислению и разбрызгиванию.

Решения

- Отрегулируйте параметры лазера: уменьшите мощность лазера и оптимизируйте настройки импульса, чтобы предотвратить чрезмерную подачу энергии.

- Очистка поверхности: Перед сваркой убедитесь, что поверхности свободны от загрязнений.

- Оптимизация защитного газа: используйте соответствующий защитный газ и поддерживайте надлежащую скорость потока.

Неровности сварного шва

Причины

- Непостоянная скорость движения: колебания скорости приводят к неравномерному подводу тепла.

- Изменчивость мощности лазера: изменения выходной мощности могут привести к неравномерному плавлению.

- Неправильная фокусировка луча: неверная фокусировка приводит к неравномерному распределению энергии.

Решения

- Поддерживайте постоянную скорость перемещения: обеспечьте равномерную скорость на протяжении всего процесса сварки.

- Стабилизация выходной мощности: используйте стабильный источник питания для поддержания постоянной выходной мощности лазера.

- Отрегулируйте фокусировку луча: обеспечьте правильное выравнивание и фокусировку луча для равномерной подачи энергии.

Прожиг

Причины

- Избыточный подвод тепла: Высокая мощность лазера или низкая скорость перемещения могут привести к чрезмерному плавлению.

- Тонкий материал: Тонкие листы более подвержены прожогам.

- Неправильная фокусировка луча: концентрация энергии на небольшой площади может усилить плавление.

Решения

- Уменьшите выделение тепла: уменьшите мощность лазера или увеличьте скорость движения.

- Расширьте фокус луча: распределите энергию лазера более равномерно.

- Используйте материал соответствующей толщины: толщина материала должна соответствовать требованиям сварки.

Деформация и искажение

Причины

- Термические напряжения: быстрые циклы нагрева и охлаждения вызывают расширение и сжатие.

- Тонкие материалы: более подвержены деформации и изгибу.

- Избыточный подвод тепла: Высокий подвод энергии может привести к серьезным искажениям.

Решения

- Оптимизируйте подвод тепла: используйте контролируемые параметры лазера, чтобы свести к минимуму избыточное тепловыделение.

- Крепление и зажим: Закрепляйте заготовки на месте с помощью приспособлений, чтобы уменьшить их перемещение.

- Сбалансированная сварка: используйте методы, которые обеспечивают сбалансированный нагрев и минимизируют напряжение.

Окисление и изменение цвета

Причины

- Недостаточный защитный газ: Низкий расход газа или плохое покрытие могут подвергнуть сварочную ванну воздействию воздуха.

- Неправильный состав газа: неправильный выбор защитного газа может не предотвратить окисление.

- Загрязнения: Поверхностные загрязнения могут вступать в реакцию и вызывать окисление.

Решения

- Обеспечьте надлежащую защиту: используйте достаточный поток защитного газа для защиты сварочной ванны.

- Выберите подходящий состав газа: выберите защитный газ, который эффективно предотвращает окисление (например, аргон).

- Очистка поверхности: Тщательно очистите поверхности заготовки, чтобы свести к минимуму реакции во время сварки.

Факторы, влияющие на дефекты сварки

Свойства материала

Свойства свариваемых материалов играют существенную роль в определении качества сварного шва и вероятности возникновения дефектов.

- Теплопроводность: Материалы с высокой теплопроводностью, такие как алюминий, имеют тенденцию быстро рассеивать тепло, требуя более высокой мощности лазера или более медленной скорости перемещения для достижения достаточного проникновения и сплавления. Недостаточный контроль может привести к дефектам, таким как отсутствие сплавления или неполное проникновение.

- Температура плавления: Материалы с разными температурами плавления требуют разных параметров лазера. Например, титан имеет высокую температуру плавления и требует большего количества энергии, в то время как материалы с низкой температурой плавления, такие как цинк, могут страдать от прожогов, если не соблюдать осторожность.

- Отражательная способность: Материалы с высокой отражательной способностью, такие как медь и некоторые алюминиевые сплавы, могут отражать часть энергии лазера, снижая эффективный подвод тепла. Это может привести к неполному сплавлению, неравномерному проникновению или разбрызгиванию, поскольку отраженная энергия может влиять на окружающие области.

- Состав материала и примеси: Такие элементы, как сера, фосфор и водород в материале, могут увеличить вероятность дефектов, таких как пористость и трещины. Например, высокое содержание водорода может вызвать пористость, в то время как сера и фосфор увеличивают риск горячих трещин. Выбор материалов с низким содержанием примесей или проведение предсварочной обработки может помочь смягчить эти проблемы.

Параметры сварки

Правильный выбор и контроль параметров лазерной сварки имеют решающее значение для предотвращения дефектов. Ключевые параметры включают:

- Мощность лазера: Для достижения полного проникновения и сплавления необходима достаточная мощность лазера. Недостаточная мощность может привести к отсутствию сплавления или неполному проникновению, а чрезмерная мощность может вызвать прожоги, разбрызгивание и деформацию.

- Скорость перемещения: Скорость перемещения влияет на подвод тепла на единицу длины сварного шва. Слишком высокая скорость может помешать достаточному нагреву материала, что приведет к дефектам, таким как отсутствие сплавления и неполное проплавление. И наоборот, слишком низкая скорость может вызвать избыточный подвод тепла, что приведет к прожогам и деформации.

- Фокусировка луча: Правильная фокусировка луча необходима для концентрации энергии. Несоосность или неправильное положение фокуса могут привести к недостаточному проникновению, неровным профилям валика и пористости сварного шва. Для глубокого проникновения необходим сфокусированный луч с небольшим размером пятна, тогда как расфокусированный луч может подойти для более широких, неглубоких швов.

- Длительность импульса (при импульсной лазерной сварке): Длительность импульса влияет на количество энергии, подаваемой в каждом импульсе. Короткие импульсы снижают подвод тепла и минимизируют риск деформации, что делает их идеальными для деликатных или термочувствительных материалов. Более длинные импульсы обеспечивают большее проникновение, но могут увеличить риск дефектов, таких как разбрызгивание и пористость.

Совместный дизайн

Конструкция и подготовка соединения могут существенно влиять на качество сварки и вероятность возникновения дефектов.

- Допуски на подгонку: правильная подгонка стыка имеет важное значение для достижения постоянного качества сварки. Зазоры или несоосность между заготовками могут привести к отсутствию сплавления, пористости или неравномерному проникновению. Плотная подгонка позволяет лучше контролировать расплавленную ванну и минимизировать риск дефектов.

- Тип соединения: Различные типы соединений (например, стыковые, нахлесточные, угловые) требуют различных методов и параметров лазерной сварки. Например, стыковые соединения с плохим выравниванием могут привести к подрезам или отсутствию сплавления, в то время как нахлесточные соединения с чрезмерным перекрытием могут вызвать разбрызгивание и недостаточное сплавление.

- Доступность: В сложных конструкциях ограниченный доступ к стыку может ограничить радиус действия лазерного луча, что приведет к неполному слиянию или неравномерному образованию валика. Для стыков с ограниченным доступом необходимы надлежащая фиксация и лазерное выравнивание.

- Подготовка и очистка: правильная подготовка и очистка области соединения имеют решающее значение, поскольку поверхностные загрязнения могут привести к пористости, трещинам и разбрызгиванию. Очистка удаляет оксиды, масла и другие примеси, которые могут помешать сплавлению и привести к дефектам.

Факторы окружающей среды

Условия окружающей среды в зоне сварки могут напрямую влиять на качество сварки и возникновение дефектов.

- Температура окружающей среды: Сварка при экстремальных температурах, как слишком низких, так и слишком высоких, может повлиять на скорость охлаждения сварного шва и привести к термическому напряжению и растрескиванию. Холодная среда, например, может вызвать быстрое охлаждение, что приведет к хрупкости сварных швов и трещинам.

- Влажность и сырость: Влага в окружающей среде может привести к попаданию водорода в сварочную ванну, что повышает риск пористости и растрескивания, вызванного водородом. Сварка в сухой контролируемой среде или принятие мер предосторожности для предотвращения воздействия влаги имеет важное значение для высококачественных сварных швов.

- Качество и расход защитного газа: защитный газ защищает расплавленную сварочную ванну от атмосферного загрязнения. Недостаточный расход защитного газа или использование газа низкой чистоты может привести к окислению, пористости и изменению цвета. Кроме того, защитные газы, такие как аргон и гелий, следует использовать в зависимости от требований к материалу для предотвращения загрязнения.

- Вибрация и движение: Вибрации окружающей среды или движение в сварочной установке могут привести к неравномерным сварным швам и другим дефектам. Стабильное крепление и минимизация внешнего движения имеют важное значение для обеспечения стабильных результатов.

Дополнительные соображения и передовой опыт

Правильный выбор материала

Выбор правильных материалов для лазерной сварки имеет решающее значение для получения высококачественных сварных швов и минимизации дефектов.

- Совместимость материалов: Убедитесь, что базовые материалы совместимы с лазерной сваркой. Различные материалы по-разному реагируют на лазерную энергию из-за различий в точках плавления, теплопроводности и отражательной способности. Например, отражающие материалы, такие как алюминий, могут потребовать специальных мер для уменьшения отражения и оптимизации поглощения тепла.

- Чистота материала: используйте материалы с низким содержанием примесей, таких как сера и фосфор, которые могут способствовать появлению пористости, трещин и других дефектов.

- Толщина материала: учитывайте толщину свариваемых материалов, так как она влияет на требуемую мощность лазера и подвод тепла.

Тип и настройки лазера

Выбор подходящего типа лазера и точная настройка его параметров являются решающими факторами для успешной лазерной сварки.

- Тип лазера: выберите между лазерами непрерывного действия (CW) и импульсными лазерами в зависимости от области применения. Лазеры непрерывного действия идеально подходят для высокоскоростной сварки, а импульсные лазеры подходят для деликатных или термочувствительных компонентов.

- Настройки мощности и скорости: оптимизируйте мощность лазера, скорость перемещения и длительность импульса, чтобы добиться желаемой глубины проникновения, минимизировать дефекты, такие как разбрызгивание или пористость, и контролировать подвод тепла.

- Фокусировка и позиционирование луча: правильное выравнивание и фокусировка луча имеют решающее значение для равномерного распределения энергии и получения качественных сварных швов.

Проектирование и сборка соединений

Правильная конструкция и сборка соединений обеспечивают стабильное качество сварки и снижают вероятность возникновения таких дефектов, как непровары, пористость и несоосность.

- Допуски на подгонку: убедитесь, что соединения имеют плотную и однородную подгонку, сводя к минимуму зазоры, которые могут привести к неравномерному сплавлению или пористости.

- Доступность соединений: проектируйте соединения таким образом, чтобы обеспечить легкий доступ лазерного луча, сводя к минимуму риск неполного сплавления или образования неровных швов.

- Подготовка стыков: Тщательно очистите и подготовьте поверхности стыков, удалив загрязнения, такие как масла, окислы и другие примеси.

Выбор защитного газа

Защитный газ защищает расплавленную сварочную ванну от атмосферных загрязнений, предотвращая окисление, пористость и другие дефекты.

- Тип газа: выберите соответствующие защитные газы, такие как аргон, гелий или смеси, в зависимости от основного материала и желаемых характеристик сварки. Например, аргон часто используется для нержавеющей стали, в то время как гелий может улучшить проникновение для более толстых материалов.

- Скорость потока: убедитесь, что скорость потока защитного газа достаточна для покрытия сварочной ванны без турбулентности или недостаточного покрытия.

- Чистота: используйте защитный газ высокой чистоты, чтобы избежать загрязнения.

Предварительная и послесварочная обработка

Предварительная и послесварочная обработка может значительно снизить вероятность возникновения дефектов и улучшить общее качество сварки.

- Очистка перед сваркой: тщательно очистите заготовки от загрязнений, таких как масла, ржавчина и влага, которые могут привести к пористости, трещинам и другим дефектам.

- Предварительный нагрев: Предварительный нагрев материалов, особенно склонных к растрескиванию, может снизить температурные градиенты и минимизировать остаточные напряжения.

- Термообработка после сварки: выполните термообработку после сварки, такую как отжиг или снятие напряжений, чтобы уменьшить остаточные напряжения и улучшить механические свойства сварного шва.

Обучение операторов

Квалифицированные операторы играют решающую роль в обеспечении стабильно высокого качества лазерной сварки.

- Обучение технологиям: обучение операторов правильному обращению с оборудованием для лазерной сварки, включая позиционирование, управление скоростью и регулировку параметров.

- Выявление дефектов: обучите операторов распознавать распространенные дефекты, их причины и способы внесения необходимых корректировок для предотвращения их повторения.

- Протоколы безопасности: убедитесь, что операторы обучены процедурам безопасности при работе с лазером, чтобы защитить себя и рабочую среду.

Обслуживание оборудования

Регулярное техническое обслуживание оборудования для лазерной сварки имеет важное значение для обеспечения стабильной работы и предотвращения дефектов.

- Чистка оптики: регулярно чистите линзы, зеркала и другие оптические компоненты, чтобы поддерживать качество и точность луча.

- Калибровка: Периодически калибруйте лазерные системы, чтобы обеспечить точную выходную мощность, выравнивание луча и фокусировку.

- Проверка компонентов: проверьте и замените изношенные или поврежденные компоненты, такие как сопла и линзы, чтобы сохранить однородность сварки.

Мониторинг процесса

Мониторинг и контроль процесса имеют решающее значение для получения стабильных сварных швов без дефектов.

- Мониторинг в реальном времени: используйте датчики и системы мониторинга для обнаружения и исправления отклонений параметров сварки, таких как колебания мощности, скорость перемещения и фокусировка луча, в режиме реального времени.

- Регистрация данных: запись параметров и результатов сварки для анализа тенденций, выявления основных причин дефектов и внедрения мер по постоянному улучшению.

- Проверки качества: проводите регулярные проверки, включая методы неразрушающего контроля (НК), для проверки качества сварных швов.

Краткое содержание

Получите решения для лазерной сварки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.