Какие факторы влияют на свариваемость при лазерной сварке?

Лазерная сварка произвела революцию в современном производстве, предлагая высокую точность, минимальную тепловую деформацию и возможность соединять материалы, которые в противном случае было бы трудно сварить традиционными методами. Такие отрасли, как аэрокосмическая, автомобильная, медицинская и электронная, в значительной степени полагаются на лазерную сварку из-за ее скорости и способности обеспечивать высококачественные, прочные соединения с минимальной послесварочной обработкой. Несмотря на многочисленные преимущества лазерной сварки, достижение оптимальной свариваемости не всегда является простым. Успех лазерной сварки определяется множеством факторов — свойствами материала, параметрами лазера, настройкой оборудования, условиями окружающей среды и послесварочной обработкой — все это должно тщательно контролироваться, чтобы гарантировать производство прочного, долговечного и бездефектного сварного шва.

В этой статье мы подробно рассмотрим различные факторы, влияющие на свариваемость материалов при лазерной сварке. К этим факторам относятся состав основного материала, геометрия соединения, мощность лазера, скорость и качество луча, а также внешние факторы окружающей среды, такие как температура и загрязняющие вещества. Мы также рассмотрим распространенные проблемы, возникающие при лазерной сварке, и способы их устранения для достижения максимально возможного качества сварки. К концу этой статьи читатели будут иметь полное представление о многочисленных переменных, задействованных в лазерной сварке, и о том, как оптимизировать эти факторы для получения превосходных результатов сварки.

Оглавление

Введение в лазерную сварку

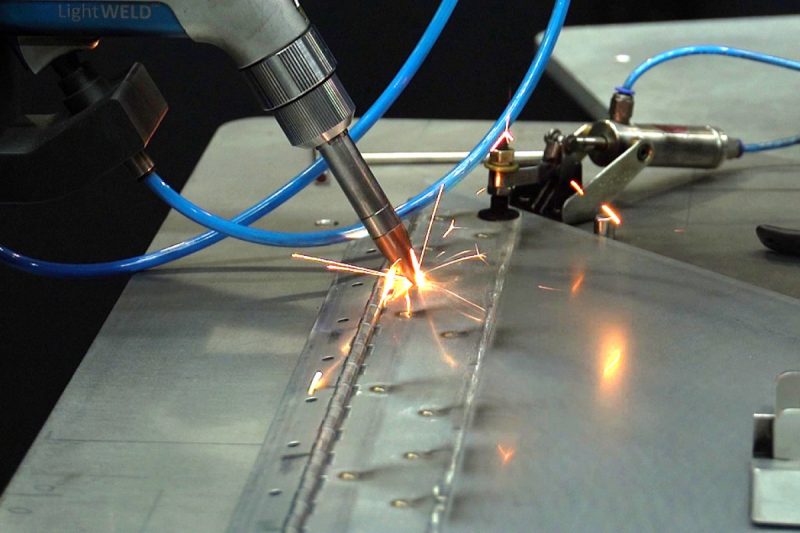

Определение и обзор

Лазерная сварка — это метод точной сварки, который использует высококонцентрированный лазерный луч для плавления и соединения материалов, как правило, металлов или термопластиков. Лазерный луч, который генерируется лазерным источником, направляет сфокусированную энергию на материал, создавая локализованную зону нагрева, которая плавит основной материал на границе соединения. По мере затвердевания расплавленного материала он образует сварной шов. Этот процесс может быть выполнен с использованием либо лазеров с непрерывной волной (CW), которые обеспечивают постоянный нагрев, либо импульсных лазеров, которые подают энергию короткими импульсами, часто для предотвращения перегрева и обеспечения контролируемого проникновения.

Лазерная сварка очень универсальна и может использоваться для различных типов и толщин материалов. Она предлагает многочисленные преимущества, включая высокую скорость сварки, узкие зоны термического влияния (HAZ), минимальную деформацию материала и возможность автоматизации процесса, что приводит к повышению эффективности производства. Точность лазерного луча позволяет выполнять сварку в ограниченном пространстве и на деликатных компонентах, что делает лазерную сварку идеальной для высокоточных применений, включая аэрокосмическую и электронную промышленность.

Важность свариваемости при лазерной сварке

Свариваемость при лазерной сварке относится к способности материала образовывать прочное, бездефектное соединение при воздействии процесса лазерной сварки. Достижение свариваемости зависит от нескольких взаимосвязанных факторов, таких как химический состав материала, тепловые свойства, конструкция соединения и то, как оно реагирует на локализованный подвод тепла от лазерного луча. Если эти факторы не оптимизированы, сварное соединение может быть подвержено дефектам, таким как пористость, трещины, деформация или слабое сцепление.

Концепция свариваемости особенно важна в лазерной сварке, поскольку высокая концентрация энергии лазерного луча может оказывать существенное влияние на микроструктуру и механические свойства материала. Например, быстрые циклы нагрева и охлаждения могут привести к таким проблемам, как остаточное напряжение, растрескивание или нежелательные фазовые превращения в некоторых материалах. Чтобы преодолеть эти проблемы, производители должны тщательно выбирать и контролировать различные параметры, задействованные в лазерной сварке.

Сравнение с традиционными методами сварки

Хотя лазерная сварка известна своей точностью и эффективностью, она существенно отличается от традиционных методов сварки, таких как сварка MIG (металл-инертный газ) или сварка TIG (вольфрам-инертный газ) по нескольким важным параметрам. Традиционные методы сварки используют электрическую дугу для генерации тепла, что нагревает большую площадь материала и, как правило, приводит к более широким зонам термического воздействия. Эти методы также, как правило, предполагают более медленную скорость сварки и более высокую деформацию материала. С другой стороны, лазерная сварка характеризуется высококонцентрированным лучом энергии, что обеспечивает более высокую скорость сварки, более узкие зоны термического воздействия и минимальную деформацию.

Однако лазерная сварка более чувствительна к изменениям свойств материала, конструкции соединения и настройкам лазера, чем традиционные методы. Например, традиционные методы могут быть более щадящими при сварке более толстых материалов или соединений с нерегулярной геометрией, в то время как лазерная сварка требует более точного контроля параметров, таких как мощность лазера, фокусировка луча и скорость сварки. Таким образом, лазерная сварка может быть не идеальным решением для всех применений, особенно при работе с материалами или геометрией, которые являются сложными для процесса.

Свойства материала

Свариваемый материал играет важную роль в успехе лазерной сварки. Основные свойства материала, которые влияют на свариваемость, включают состав основного материала, толщину и геометрию, температуру плавления, теплопроводность и наличие легирующих элементов или добавок.

Состав основного материала

Химический состав основного материала является одним из важнейших факторов, влияющих на свариваемость. Различные материалы имеют разные температуры плавления, теплопроводности и поведение при затвердевании, все из которых влияют на процесс лазерной сварки. Например, высокоуглеродистые стали имеют тенденцию образовывать твердые и хрупкие фазы во время охлаждения, что увеличивает вероятность образования трещин в сварном шве. Аналогично, материалы с высоким содержанием определенных легирующих элементов, таких как хром, никель или молибден, могут быть более восприимчивы к фазовым превращениям, что может привести к дефектам сварки или снижению механических свойств.

Некоторые материалы, такие как алюминий и медь, особенно сложны для сварки лазером из-за их высокой теплопроводности и низких температур плавления. Для достижения адекватного проникновения этим материалам требуется более высокая мощность лазера, но риск прожога также намного выше. Материалы с высоким коэффициентом расширения, такие как титановые сплавы, могут испытывать термическую деформацию во время сварки, что требует точного контроля параметров лазера.

Понимание состава свариваемого материала необходимо для определения оптимальных параметров лазера. Легирующие элементы и примеси в материале могут влиять на то, как материал реагирует на тепло и на формирование сварного шва, что делает необходимым регулирование таких параметров, как мощность лазера, фокусировка луча и защитный газ.

Толщина и геометрия

Толщина материала и геометрия соединения напрямую влияют на энергию, необходимую для сварки, и распределение тепла внутри материала. Для тонких материалов обычно достаточно меньшей мощности лазера, но необходим тщательный контроль, чтобы избежать чрезмерного подвода тепла, который может вызвать прожог. Для более толстых материалов необходимы более высокая мощность лазера и более медленная скорость сварки, чтобы обеспечить полное проплавление и прочный сварной шов.

Геометрия соединения также влияет на то, как лазер взаимодействует с материалом. Простые стыковые соединения относительно легко сваривать, поскольку они обеспечивают прямое соединение между двумя поверхностями. Однако более сложные соединения, такие как Т-образные соединения, угловые соединения или соединения внахлест, могут потребовать особого внимания. Угол и выравнивание соединения будут влиять на способность лазера должным образом проникать и сплавлять материалы.

Материалы со сложной геометрией также могут создавать дополнительные проблемы для лазерной сварки из-за трудностей в выравнивании луча со стыком и изменений толщины вдоль стыка. Оптимизация конструкции стыка и обеспечение надлежащего выравнивания лазерного луча являются критическими шагами для достижения прочных, высококачественных сварных швов.

Температура плавления и теплопроводность

Температура плавления материала определяет, сколько энергии требуется для его расплавления. Материалы с высокой температурой плавления, такие как вольфрам, титан или высоколегированные стали, требуют значительно больше энергии для достижения своей точки плавления и требуют осторожного управления мощностью лазера. С другой стороны, материалы с низкой температурой плавления, такие как алюминий или цинк, могут слишком легко плавиться под лазерным лучом и могут потребовать высокой скорости сварки или импульсных лазерных технологий для предотвращения чрезмерного расплавления.

Теплопроводность — способность материала проводить тепло — также влияет на свариваемость. Материалы с высокой теплопроводностью, такие как медь, быстро рассеивают тепло, а это значит, что лазерный луч должен обеспечить достаточную энергию для преодоления этой потери тепла и достижения надлежащего проникновения. Наоборот, материалы с низкой теплопроводностью, такие как нержавеющая сталь, более эффективно сохраняют тепло, что может привести к увеличению зоны термического влияния (ЗТВ) и потенциальной тепловой деформации, если не контролировать это должным образом.

Легирующие элементы и добавки

Наличие легирующих элементов и добавок может оказывать сильное влияние на свариваемость материала. Распространенные легирующие элементы, такие как марганец, кремний и хром, могут улучшить механические свойства материала, но также могут создавать проблемы во время сварки. Например, марганец может сделать сварной шов более подверженным растрескиванию, а избыточный кремний может привести к образованию хрупких фаз в зоне сварки.

Такие добавки, как флюс, могут использоваться для улучшения поверхностного сцепления, предотвращения окисления или изменения поведения сварочной ванны. Выбор флюса и других добавок следует осуществлять осторожно, поскольку они могут повлиять на конечное качество и механические свойства сварного шва.

Параметры лазера

Параметры лазера, включая мощность лазера, фокус, скорость, качество луча и другие, имеют основополагающее значение для свариваемости материалов. Эти параметры контролируют взаимодействие лазерного луча с материалом, энергию, подаваемую в сварочную ванну, и скорость затвердевания.

Мощность лазера

Мощность лазера напрямую влияет на глубину проникновения, скорость сварки и количество тепла, выделяемого в процессе. Более высокая мощность лазера приводит к более глубокому проникновению, но также увеличивает риск прожогов или чрезмерного термического воздействия. Более низкие настройки мощности могут не обеспечить достаточной энергии для достижения полного проникновения в более толстые материалы, что приводит к слабым соединениям или неполному сплавлению.

Оптимальная настройка мощности лазера зависит от свариваемого материала, его толщины и желаемых характеристик сварки. В общем, необходимо найти баланс между достаточной мощностью для расплавления материала и избеганием избыточного тепла, которое может деформировать заготовку.

Лазерный Фокус

Фокусировка лазера контролирует размер и интенсивность лазерного луча. Плотно сфокусированный луч создает небольшое пятно высокой энергии на материале, что позволяет добиться более глубокого проникновения и более узких сварных швов. Однако слишком плотная фокусировка может увеличить риск прожога, особенно в случае тонких материалов. Напротив, расфокусированный луч распределит энергию по большей площади, что снизит риск прожога, но также приведет к более мелкому проникновению и более широким сварным швам.

Оптимальный фокус зависит от материала, толщины и геометрии соединения. Для точного управления лазерные системы обычно имеют регулируемый фокус, позволяющий операторам точно настраивать луч в соответствии с конкретными требованиями сварки.

Длительность импульса

При импульсной лазерной сварке лазерный луч подается короткими, интенсивными всплесками энергии. Длительность этих импульсов — длительность импульса — может существенно влиять на глубину проникновения, скорость охлаждения и общее качество сварки. Более короткие импульсы позволяют лучше контролировать подачу энергии и могут помочь предотвратить перегрев, в то время как более длинные импульсы обеспечивают больше энергии для более глубокого проникновения.

Длительность импульса должна быть тщательно отрегулирована в зависимости от свариваемого материала и толщины. Более длинные импульсы обычно используются для более толстых материалов, в то время как более короткие импульсы используются для тонких материалов, чтобы избежать тепловой деформации.

Качество луча

Качество луча относится к распределению энергии внутри лазерного луча и является существенным фактором, определяющим, насколько эффективно лазер может фокусироваться на материале. Высококачественный луч имеет равномерный энергетический профиль, что обеспечивает постоянную подачу энергии и более стабильную сварку. С другой стороны, низкокачественные лучи могут привести к неравномерному распределению энергии, что приводит к плохому качеству сварки и нестабильному формированию соединения.

Системы лазерной сварки с высоким качеством луча обычно обеспечивают более чистые и точные сварные швы с меньшим количеством дефектов.

Скорость сварки

Скорость сварки влияет на время, в течение которого лазер воздействует на материал. Более высокие скорости сварки обычно приводят к меньшему подводу тепла, что приводит к меньшим зонам термического влияния и уменьшению искажений. Однако, если скорость слишком высокая, может не хватить времени для надлежащего проникновения, что приводит к слабым соединениям. Более низкие скорости могут увеличить подвод тепла, что приводит к большим зонам термического влияния и потенциально большему искажению, но они могут быть необходимы для сварки более толстых материалов.

Оптимальная скорость сварки определяется типом материала, его толщиной и желаемыми характеристиками сварки.

Защитный газ

Защитный газ используется при лазерной сварке для защиты сварочной ванны от загрязнения окружающей атмосферой, что может привести к окислению или другим дефектам. Тип используемого защитного газа, например аргон, азот или смесь газов, может влиять на качество сварного шва, включая его прочность, внешний вид и устойчивость к коррозии. Кроме того, защитный газ может влиять на рассеивание тепла и скорость охлаждения сварочной ванны, что в свою очередь влияет на микроструктуру сварного шва.

Толщина материала и конструкция соединения

При лазерной сварке толщина материала и геометрия соединения существенно влияют на процесс сварки, требуемую энергию и, в конечном счете, на качество сварки. Глубокое понимание этих факторов имеет решающее значение для достижения оптимальных сварных швов с минимальным количеством дефектов.

Толщина материала

Толщина свариваемого материала напрямую влияет на процесс лазерной сварки. Более толстые материалы требуют более высокой мощности лазера для достижения полного проникновения и создания прочного соединения. При сварке более толстых материалов необходимо тщательно контролировать подачу тепла, чтобы предотвратить перегрев и деформацию. Более высокая настройка мощности обеспечивает более глубокое проникновение, но также может увеличить размер зоны термического влияния (ЗТВ), что может повлиять на механические свойства основного материала.

Для тонких материалов обычно используется более низкая мощность лазера, чтобы избежать прожога, так как для плавления этих материалов требуется меньше энергии. Основная проблема при сварке тонких материалов лазером — это балансировка мощности лазера, чтобы избежать чрезмерного подвода тепла, при этом обеспечивая достаточное проникновение без повреждения материала. Высокая скорость охлаждения лазерной сварки помогает минимизировать зону термического влияния для более тонких материалов.

Геометрия соединения

Геометрия соединения — например, стыковые соединения, Т-образные соединения, нахлесточные соединения и угловые соединения — играет решающую роль в успехе лазерной сварки. Лазерная сварка обычно лучше всего работает со стыковыми соединениями, поскольку прямое выравнивание кромок материала обеспечивает единообразную сварочную ванну. Однако более сложные соединения, такие как нахлесточные соединения или Т-образные соединения, требуют тщательного выравнивания луча, поскольку лазер должен обеспечить проникновение со всех сторон соединения, включая любые зазоры, которые могут существовать между материалами.

Если геометрия соединения включает сложные формы или изменения толщины материала, необходимо вносить изменения в параметры сварки. Например, для нахлесточных соединений требуется точный контроль фокусировки лазера и угла луча, чтобы гарантировать эффективное сплавление верхнего материала с нижним. Для угловых швов также требуется тщательный контроль взаимодействия лазерного луча с поверхностями соединения, поскольку углы и близость материалов могут влиять на распределение тепла.

Управление теплом и скорость охлаждения

Эффективное управление теплом имеет решающее значение при лазерной сварке для контроля свойств материала, минимизации искажений и предотвращения дефектов сварки. Ключевые аспекты управления теплом включают зону термического влияния (ЗТВ) и скорость охлаждения.

Зона термического влияния (ЗТВ)

Зона термического влияния (ЗТВ) — это область материала, которая не расплавляется, но претерпевает изменение микроструктуры из-за высоких температур во время сварки. Размер и протяженность ЗТВ определяются мощностью лазера, скоростью сварки и типом материала. При лазерной сварке ЗТВ, как правило, меньше по сравнению с традиционными методами сварки из-за концентрированного тепла лазерного луча. Однако даже небольшая ЗТВ может влиять на свойства материала, особенно для высокопрочных сталей или материалов, чувствительных к термическим циклам.

Для некоторых материалов, таких как высокоуглеродистые стали или титановых сплавов, большая HAZ может привести к снижению механических свойств, таких как хрупкое поведение или коррозионное растрескивание под напряжением. В результате, тщательный контроль параметров лазера, особенно мощности и скорости, имеет важное значение для минимизации HAZ, при этом все еще достигая адекватного сплавления на стыке.

Скорость охлаждения

Скорость охлаждения или скорость, с которой расплавленная сварочная ванна затвердевает, является критическим фактором в определении окончательной микроструктуры и механических свойств сварного шва. Лазерная сварка обычно приводит к очень высокой скорости охлаждения из-за небольшой зоны термического влияния и быстрого затвердевания расплавленной ванны. Более высокая скорость охлаждения может привести к более тонкой микроструктуре, что может улучшить прочность сварного шва. Однако это быстрое охлаждение также может привести к остаточным напряжениям, потенциально приводящим к растрескиванию или деформации в определенных материалах, особенно тех, которые обладают высокой прокаливаемостью, таких как высокоуглеродистые стали.

Более медленная скорость охлаждения может снизить риск растрескивания, но может привести к образованию более крупных зерен, что может снизить общую прочность сварного шва. Управление скоростью охлаждения имеет жизненно важное значение для балансировки этих факторов. Такие методы, как послесварочная термообработка (например, отжиг), могут использоваться для снятия остаточных напряжений и улучшения конечных свойств материала.

Оборудование и установки для лазерной сварки

Качество лазерной сварки во многом зависит от типа и конфигурации оборудования для лазерной сварки. Основные компоненты оборудования включают лазерный источник, фокусирующую линзу, оптику и сварочную головку.

Тип лазерного источника

Тип лазера, используемого в процессе сварки, влияет на несколько аспектов операции, включая качество луча, мощность и фокусировку. Распространенные типы лазеров для сварки включают CO2-лазеры, волоконные лазеры и дисковые лазеры:

- Лазеры CO2: Это наиболее широко используемые лазеры в промышленной сварке благодаря своей высокой мощности и универсальности. Лазеры CO2 идеально подходят для сварки более толстых материалов и обеспечивают стабильное качество луча.

- Волоконные лазеры: Эти лазеры известны своим высоким качеством луча и эффективностью, что делает их особенно эффективными для сварки тонколистового металла. Волоконные лазеры обеспечивают более высокую скорость сварки и могут достигать более высокой точности, чем CO2-лазеры, особенно на материалах с низкой теплопроводностью.

Выбор подходящего источника лазера зависит от типа материала, толщины и требований к применению.

Фокусирующая линза и оптика

Лазерный луч должен быть сфокусирован на заготовке для достижения желаемого размера сварного шва и проникновения. Качество и выравнивание фокусирующей линзы и оптики играют решающую роль в точности луча и качестве сварки. Высококачественная оптическая система гарантирует, что лазерный луч остается стабильным и сфокусированным, что особенно важно для высокоточных применений.

Фокусное расстояние линзы, размер апертуры и положение линзы могут влиять на распределение энергии по поверхности материала. Плохо выровненная оптика может привести к расфокусировке, что приводит к неравномерной подаче энергии и потенциально слабым или дефектным сварным швам.

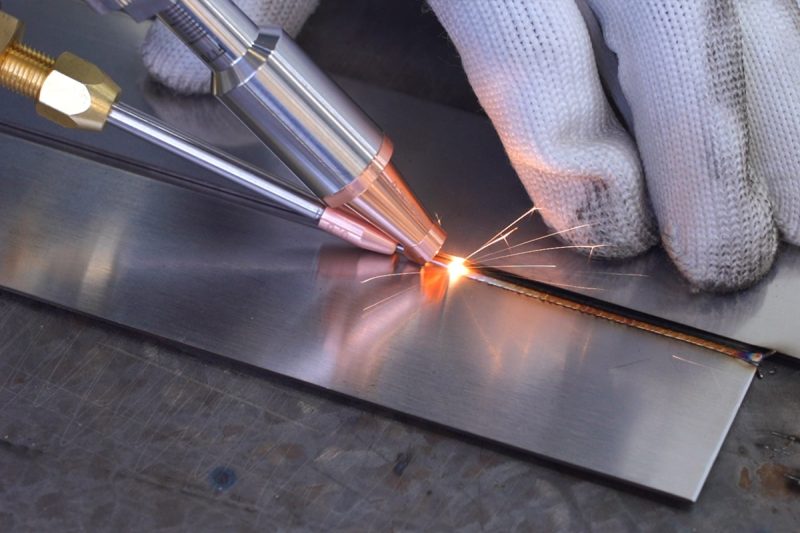

Сварочная головка и фокусирующая оптика

Сварочная головка отвечает за направление лазерного луча на материал. Настройка сварочной головки, включая ее положение, наклон и перемещение, влияет на однородность и качество сварки. Сварочная головка должна быть точно выровнена с материалом, чтобы гарантировать, что лазерный луч остается сфокусированным на соединении в течение всего процесса сварки.

В дополнение к сварочной головке, фокусирующая оптика, которая формирует и направляет луч, должна быть надлежащим образом откалибрована и обслуживаться. Любое смещение или ухудшение в этой оптике может привести к неравномерной подаче луча и плохому качеству сварки.

Условия окружающей среды

Условия окружающей среды, в которых происходит лазерная сварка, могут оказывать существенное влияние на качество и однородность сварного шва. Основные факторы окружающей среды, которые следует учитывать, включают температуру окружающей среды и поток воздуха.

Температура окружающей среды

Экстремальные температуры могут повлиять на реакцию материала на процесс лазерной сварки. Например, материалы могут стать хрупкими при низких температурах, что может увеличить вероятность растрескивания во время сварки. И наоборот, высокие температуры окружающей среды могут привести к чрезмерной деформации материала или тепловому расширению, что может повлиять на выравнивание соединения и однородность сварки. Поддержание стабильной температуры окружающей среды имеет решающее значение для обеспечения предсказуемой реакции материала на процесс сварки.

Воздушный поток и загрязняющие вещества

Наличие загрязняющих веществ, таких как пыль, масло, влага или пары, может повлиять на процесс сварки несколькими способами. Загрязняющие вещества в воздухе могут поглощать часть энергии лазера, снижая эффективность процесса. Кроме того, загрязнения на поверхности материала могут привести к окислению, коррозии или другим дефектам, которые ухудшают качество сварки.

Контроль условий сварки посредством надлежащей вентиляции, чистых поверхностей и закрытой сварочной камеры может помочь снизить риск загрязнения и обеспечить более качественные сварные швы.

Послесварочная обработка

После завершения процесса лазерной сварки может потребоваться послесварочная обработка для улучшения механических свойств, снятия остаточных напряжений и обеспечения соответствия сварного шва требуемым характеристикам.

Отжиг

Отжиг — это процесс термической обработки, при котором свариваемый материал нагревается до определенной температуры, а затем медленно охлаждается. Этот процесс используется для снятия остаточных напряжений, которые могли возникнуть во время фаз быстрого нагрева и охлаждения в процессе сварки. Отжиг помогает восстановить пластичность материала и снизить риск образования трещин.

При лазерной сварке материалы, которые подвергаются быстрому охлаждению, могут потребовать отжига для предотвращения охрупчивания и повышения прочности сварного шва. Точная температура и продолжительность отжига зависят от типа материала и конкретных требований к сварному шву.

Отделка и очистка поверхности

После сварки поверхность сварного шва может иметь следы окисления, окалины или другие загрязнения, которые необходимо удалить. Очистка и отделка поверхности сварного шва необходимы для обеспечения гладкого, бездефектного внешнего вида и повышения коррозионной стойкости сварной зоны.

Очистка может включать такие методы, как механическая полировка, химическое травление или абразивная струйная обработка. Правильная отделка поверхности особенно важна в отраслях, где эстетика сварных швов и целостность материала имеют первостепенное значение, например, в медицинских приборах или бытовой электронике.

Проблемы лазерной сварки

Хотя лазерная сварка предлагает множество преимуществ, она также имеет свои собственные проблемы. К распространенным проблемам относятся пористость, трещины, деформация и нестабильное качество сварки.

Пористость

Пористость возникает, когда в сварочной ванне образуются газовые карманы, что приводит к образованию пустот в сварном шве. Это часто вызвано захваченными газами, такими как азот или кислород, которые попадают в процесс затвердевания. Пористость может ослабить сварной шов и повлиять на его производительность. Правильный защитный газ, тщательный контроль параметров сварки и обеспечение чистоты поверхностей перед сваркой могут помочь минимизировать пористость.

Трещины и искажения

Трещины являются существенной проблемой при лазерной сварке, особенно в материалах с высоким содержанием углерода или низкой пластичностью. Быстрые скорости охлаждения при лазерной сварке могут создавать высокие остаточные напряжения, которые могут привести к трещинам, особенно в зоне термического влияния.

Искажение может также возникнуть из-за неравномерного нагрева и охлаждения, что приводит к короблению или деформации материала. Управление подачей тепла с помощью оптимальных параметров лазера и использование методов зажима может помочь уменьшить искажение.

Непостоянство качества сварки

Непостоянное качество сварки может быть результатом изменений свойств материала, параметров лазера или факторов окружающей среды. Колебания мощности или фокусировки лазера, несоосность соединений или изменения в потоке защитного газа могут способствовать неравномерным сварным швам. Чтобы свести к минимуму эти несоответствия, важно поддерживать жесткий контроль над процессом сварки и регулярно калибровать оборудование, чтобы обеспечить единообразие всех сварных швов.

Краткое содержание

При лазерной сварке свариваемость материалов зависит от широкого спектра факторов: от состава и толщины материала до параметров лазера и внешних условий окружающей среды. Понимая эти факторы и оптимизируя их, производители могут производить высококачественные сварные швы, которые соответствуют строгим требованиям по прочности, долговечности и внешнему виду. Хотя в процессе сварки могут возникать такие проблемы, как пористость, трещины и деформация, тщательный контроль и выбор параметров сварки, оборудования и послесварочной обработки могут смягчить эти проблемы и улучшить последовательность и надежность лазерной сварки для различных материалов и применений.

Получите решения для лазерной сварки

Для предприятий, которым требуются высококачественные и надежные сварные швы, AccTek Laser предлагает передовые решения в области лазерной сварки, разработанные для удовлетворения различных промышленных потребностей. Как профессиональный производитель машин для лазерной резки, сварки, очистки и маркировки, AccTek Laser предоставляет современное оборудование, специально разработанное для оптимизации свариваемости. Независимо от того, работаете ли вы с металлами, пластиком или композитами, наши машины для лазерной сварки обеспечивают точность, скорость и эффективность даже для самых сложных применений.

AccTek Laser's лазерные сварочные аппараты разработаны для работы с различными материалами и толщинами, с настраиваемыми параметрами мощности лазера, длительности импульса, фокусировки и скорости сварки, гарантируя, что ваши сварные швы будут соответствовать самым высоким стандартам. Наша команда экспертов поможет вам выбрать правильное оборудование, настроить систему под ваши конкретные потребности и предложить постоянную поддержку для обеспечения оптимальной производительности на протяжении всего производственного процесса.

Выбирая AccTek Laser, вы получаете доступ к передовым технологиям и партнеру, стремящемуся повысить качество и производительность сварки, что в конечном итоге поможет вам каждый раз получать безупречные и прочные сварные швы.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения