Параметры лазера

Мощность лазера

Мощность лазера является фундаментальным параметром лазерной сварки и определяет количество энергии, подаваемой в зону сварки. Настройка мощности влияет на скорость сварки и глубину проплавления.

- Высокая мощность: использование высокой мощности лазера увеличивает скорость сварки и глубину проплавления, что позволяет сваривать более толстые материалы. Это особенно полезно для применений, требующих глубоких сварных швов или высокой производительности. Однако слишком высокая мощность может привести к перегреву, чрезмерному плавлению и таким дефектам, как разбрызгивание и пористость.

- Низкая мощность: более низкие мощности лазера подходят для более тонких материалов и применений, требующих высокой точности, таких как микросварка. Однако недостаточная мощность может привести к получению слабых сварных швов из-за неполного провара или недостаточного проплавления.

- Оптимизация. Для достижения оптимальной мощности лазера необходимо сбалансировать требования к проникновению и скорости с риском возникновения дефектов. Это требует тщательной калибровки с учетом типа материала, толщины и конкретных требований к сварке.

Длина волны

Длина волны лазера влияет на то, насколько хорошо свариваемый материал поглощает энергию лазера. Различные материалы имеют разные характеристики поглощения на разных длинах волн.

- Распространенные длины волн. Типичные длины волн, используемые при лазерной сварке, включают инфракрасный (ИК), видимый свет и ультрафиолетовый (УФ). Каждая длина волны имеет свои преимущества в зависимости от материала и применения.

- Инфракрасные (ИК) лазеры: ИК-лазеры, такие как CO2-лазеры и волоконные лазеры, обычно используются для сварки металлов и эффективны для материалов с высоким поглощением инфракрасного спектра.

- Лазеры видимого и УФ-диапазона. Эти длины волн легче поглощаются неметаллами и некоторыми отражающими металлами, что делает их полезными для применений, связанных с пластмассами и керамикой.

- Особенности материалов: Для таких материалов, как алюминий и медь, которые обладают высокой отражающей способностью в инфракрасном диапазоне, могут потребоваться лазеры с длинами волн, которые легче поглощаются этими металлами. Специальные покрытия или лазерные источники с определенной длиной волны могут повысить эффективность поглощения и сварки.

Длительность и частота импульса

Длительность и частота импульса являются критическими параметрами при импульсной лазерной сварке, где лазер работает короткими импульсами, а не непрерывной волной.

- Длительность импульса. Длина каждого лазерного импульса может существенно повлиять на тепловые характеристики сварного шва. Более короткие импульсы передают энергию короткими интенсивными импульсами, сводя к минимуму зону термического влияния (ЗТВ) и уменьшая тепловую деформацию. Более длительные импульсы дают больше энергии, но могут увеличить ЗТВ и риск термического повреждения.

- Частота импульсов. Частота импульсов или количество импульсов в секунду влияет на общую подачу энергии и скорость сварки. Более высокие частоты могут увеличить скорость сварки, но также могут увеличить риск накопления тепла, которое может вызвать дефекты.

- Оптимизация. Комбинацию длительности и частоты импульса необходимо оптимизировать с учетом свойств материала и желаемых характеристик сварного шва. Точная настройка этих параметров помогает достичь баланса между скоростью сварки, проплавлением и тепловым эффектом.

Качество луча

Качество лазерного луча определяется такими параметрами, как структура мод и профиль луча, которые напрямую влияют на эффективность сварки.

- Режим луча: Режим лазерного луча (например, TEM00) определяет распределение его интенсивности. Высококачественная структура режимов обеспечивает концентрированную и равномерную подачу энергии, что обеспечивает стабильную и точную сварку.

- Профиль луча: однородный и четко определенный профиль луча сводит к минимуму потери энергии и обеспечивает максимальную доставку энергии в зону сварки. Плохое качество балки (характеризующееся искаженным или неправильным профилем) приводит к неравномерному нагреву и дефектам сварки.

- Практическая осуществимость: Высокое качество луча обеспечивает лучшую фокусировку, позволяя лазеру достигать меньших размеров пятна для задач, требующих высокой точности и мелких деталей.

Фокусное положение

Положение фокуса лазера относительно поверхности материала является критическим параметром, влияющим на эффективность и качество сварки.

- Правильная фокусировка: правильная фокусировка лазерного луча на области сварного шва обеспечивает максимальную плотность энергии и эффективное плавление материала. Оптимальное положение фокуса зависит от толщины материала и желаемых характеристик сварного шва. При сварке с глубоким проплавлением фокус обычно устанавливается немного ниже поверхности материала.

- Фокусное расстояние: Фокусное расстояние лазерной оптики определяет фокусную глубину и фокусный размер. Короткие фокусные расстояния обеспечивают меньший размер пятна и более высокую плотность энергии для выполнения задач тонкой сварки. Более длинные фокусные расстояния обеспечивают большую фокусную глубину, что полезно при сварке более толстых материалов.

- Допуск фокуса. Поддержание постоянного фокусного положения может помочь добиться однородного качества сварного шва. Изменения в положении фокуса могут привести к неравномерному проникновению, неполному сращению и дефектам. Автоматизированные системы с регулировкой фокуса в реальном времени могут помочь поддерживать оптимальную фокусировку во время сварочного процесса.

Свойства материала

Тип материала

Тип свариваемого материала является основным фактором, определяющим эффективность лазерной сварки. Различные материалы поглощают и проводят лазерную энергию по-разному, влияя на качество сварки и параметры процесса.

- Металлы. Обычно свариваемые металлы включают сталь, алюминий, титан и медь. Каждый металл имеет разные свойства:

- Сталь: обычно хорошо сваривается лазером благодаря хорошему поглощению лазерной энергии. Для различных марок стали, включая углеродистую, нержавеющую и легированную сталь, могут потребоваться разные настройки лазера.

- Алюминий: Алюминий известен своей высокой отражательной способностью и теплопроводностью, поэтому сварка алюминия лазером может оказаться сложной задачей. Специальные длины волн или покрытия могут улучшить поглощение.

- Титан: Титан можно эффективно сваривать лазером благодаря его умеренной отражательной способности и термическим свойствам. Он широко используется в аэрокосмической и медицинской промышленности.

- Медь: высокая отражательная способность и теплопроводность меди затрудняют сварку с помощью традиционной лазерной установки. Волоконные лазеры с определенной длиной волны часто используются для повышения эффективности.

- Неметаллы. Такие материалы, как пластмассы, керамика и композиты, также можно сваривать лазером. Для эффективной сварки каждого неметалла требуются определенные параметры лазера:

- Пластмассы. Пластмассы обычно хорошо поглощают лазерную энергию, но их тепловые свойства требуют тщательного контроля параметров сварки, чтобы избежать горения или плавления.

- Керамика: Керамика хрупкая и может треснуть при термическом воздействии. Лазерная сварка керамики обычно требует предварительного нагрева и использования лазеров с определенной длиной волны для снижения напряжения.

- Композиты. Композиты сочетают в себе различные материалы и требуют тщательной настройки параметров для обеспечения одинакового качества сварки различных компонентов.

Толщина

Толщина материала является ключевым фактором, влияющим на эффективность лазерной сварки. Это влияет на требуемую мощность лазера, скорость сварки и общую стабильность процесса.

- Тонкие материалы. Тонкие материалы требуют меньшей мощности лазера и более высоких скоростей сварки, чтобы предотвратить прожоги и чрезмерное тепловложение. Точный контроль параметров лазера позволяет получать чистые, бездефектные сварные швы.

- Толстые материалы. Сварка толстых материалов требует более высокой мощности лазера и более низких скоростей сварки, чтобы обеспечить адекватное проплавление и плавление. Для достижения полного провара можно использовать передовые методы, такие как многопроходная сварка или гибридная сварка (сочетание лазерной и дуговой сварки).

- Переходная зона: при сварке материалов разной толщины параметры лазера необходимо динамически регулировать с учетом различий в поглощении тепла и проводимости.

Состояние поверхности

Состояние поверхности материала может влиять на поглощение лазерного излучения, теплопередачу и общее качество сварного шва. Правильная подготовка поверхности помогает добиться эффективной лазерной сварки.

- Чистота. Такие загрязнения, как масло, жир, грязь и оксидные слои, могут мешать лазерному поглощению и вызывать дефекты сварного шва. Для обеспечения оптимальных результатов необходима тщательная очистка поверхности перед сваркой.

- Шероховатость поверхности. Шероховатость поверхности материала может влиять на взаимодействие лазерного луча. Более гладкие поверхности обычно приводят к лучшему поглощению лазерного излучения и более стабильным сварным швам. Для улучшения состояния поверхности можно использовать обработку поверхности, такую как полировка или пескоструйная обработка.

- Покрытия и обработка. Некоторые материалы могут иметь покрытия или обработки, влияющие на лазерную сварку. Например, оцинкованная сталь имеет цинковое покрытие, которое требует определенных настроек лазера для предотвращения испарения и пористости. Понимание влияния этих покрытий может помочь соответствующим образом скорректировать параметры сварки.

Тепловые свойства

Термические свойства материала, включая теплопроводность, удельную теплоемкость и температуру плавления, влияют на то, как материал взаимодействует с лазерной энергией.

- Теплопроводность: материалы с высокой теплопроводностью, такие как медь и алюминий, быстро рассеивают тепло, и для достижения правильного плавления требуется более высокая мощность лазера. Материалы с низкой теплопроводностью, такие как нержавеющая сталь, дольше сохраняют тепло, поэтому необходимо тщательно контролировать тепловложение, чтобы избежать чрезмерного плавления.

- Удельная теплоемкость: Удельная теплоемкость материала определяет количество энергии, необходимое для повышения его температуры. Материалы с высокой удельной теплоемкостью требуют для сварки больше энергии, что влияет на выбор мощности лазера и скорости сварки.

- Точка плавления. Точка плавления материала определяет количество энергии, необходимое для начала плавления и плавления. Материалы с высокой температурой плавления, такие как титан и некоторые сплавы, требуют более высокой мощности лазера и точного контроля параметров сварки для достижения эффективной сварки.

Металлургические свойства

Металлургические свойства материала, включая его состав, микроструктуру и фазовые превращения, играют решающую роль в процессе лазерной сварки.

- Состав: Химический состав материала влияет на его свариваемость. Легирующие элементы влияют на поглощение материалом лазерной энергии, поведение при плавлении и восприимчивость к таким дефектам, как растрескивание и пористость. Понимание состава помогает выбрать подходящие параметры лазера и защитный газ.

- Микроструктура. Микроструктура материала, включая размер зерен и распределение фаз, влияет на его механические свойства и реакцию на сварку. Мелкозернистые материалы обычно свариваются лучше, чем крупнозернистые, поэтому может потребоваться особое внимание во избежание растрескивания и деформации.

- Фазовые превращения. Некоторые материалы подвергаются фазовым превращениям во время сварки, что может повлиять на конечные свойства сварного шва. Например, некоторые стали при охлаждении превращаются из аустенита в мартенсит, в результате чего сварной шов становится твердым и хрупким. Контроль скорости охлаждения и послесварочной термообработки может помочь контролировать эти преобразования и улучшить качество сварки.

Совместный дизайн

Совместная конфигурация

Конфигурация соединения оказывает существенное влияние на процесс лазерной сварки. Различные типы соединений обеспечивают различную степень доступности, простоту сварки и механическую прочность.

- Стыковое соединение: при стыковом соединении два куска материала соединяются краем к краю. Эта конфигурация распространена при лазерной сварке, поскольку она проста и обеспечивает глубокое проплавление. Однако только точное выравнивание и минимальные зазоры могут обеспечить качественный сварной шов.

- Соединение внахлест: при соединении внахлест один кусок материала перекрывает другой. Эта конфигурация часто используется для сварки тонких материалов и проста в сборке. Однако требуется тщательный контроль параметров лазера, чтобы избежать чрезмерного плавления и обеспечить правильное соединение двух слоев.

- Т-образное соединение: Т-образное соединение образуется путем сварки одного куска материала перпендикулярно другому. Эта конфигурация часто используется в структурных приложениях. Задача Т-образных соединений состоит в том, чтобы добиться равномерного проникновения и избежать дефектов в местах пересечения.

- Угловое соединение: Угловые соединения используются для соединения двух кусков материала под прямым углом. Их часто используют в коробчатых конструкциях и рамах. Обеспечение правильного сваривания в углах требует точного контроля параметров лазера и подготовки шва.

- Краевое соединение: Краевые соединения включают сварку по краю одного или обоих кусков материала. Эта конфигурация подходит для тонких материалов и применений, где требуется минимальное перекрытие. Достижение однородности сварных швов в кромочных соединениях требует точного выравнивания и контроля зазора.

Совместная подготовка

Правильная подготовка шва помогает добиться высокого качества сварных швов. Состояние поверхности соединения напрямую влияет на поглощение лазерного излучения, теплопередачу и общую целостность сварного шва.

- Чистота: Поверхность соединения должна быть очищена от таких загрязнений, как масло, жир, грязь и оксиды. Загрязнения могут мешать лазерному поглощению и вызывать такие дефекты, как пористость и неполное плавление. В зависимости от материала и присутствующих загрязнений можно использовать такие методы очистки, как обезжиривание, проволочная щетка и химическая очистка.

- Обработка поверхности. Обработка поверхности, такая как пескоструйная обработка, шлифовка или механическая обработка, может улучшить состояние поверхности и повысить поглощение лазера. Эти обработки помогают создать гладкую, однородную поверхность с меньшим риском появления дефектов.

- Подготовка кромок: правильная подготовка кромок обеспечивает хорошую посадку и минимизирует зазоры. Такие методы, как снятие фасок, фасок и закругление кромок, могут улучшить посадку соединения и способствовать лучшему сращению.

Допуск на разрыв

Соблюдение жестких допусков на зазоры может помочь добиться стабильных и высококачественных лазерных сварных швов. Зазоры между соединяемыми поверхностями могут привести к неполному провариванию, слабым сварным швам и дефектам.

- Минимальный зазор: В идеале соединительные поверхности должны иметь минимальный зазор, чтобы обеспечить полное сплавление и прочный сварной шов. Небольшие зазоры могут быть закрыты расплавленным материалом, но чрезмерные зазоры могут привести к неполному сплавлению и слабости соединения.

- Допустимый допуск: Допустимый допуск на зазор зависит от материала, конфигурации соединения и параметров сварки. Как правило, высокоточные приложения и тонкие материалы требуют более жестких допусков, тогда как более толстые материалы могут выдерживать немного большие зазоры.

- Регулировка: если существуют зазоры, регулировка мощности лазера, скорости сварки и положения фокуса может помочь компенсировать и обеспечить адекватное сваривание. Однако следует избегать чрезмерных зазоров, поскольку они могут повлиять на качество и прочность сварного шва.

Крепления и зажимы

Эффективные приспособления и зажимные устройства могут обеспечить стабильность и выравнивание соединения во время процесса лазерной сварки. Правильные приспособления и зажимные устройства предотвращают перемещение, деформацию и перекос, тем самым повышая эффективность и качество сварки.

- Стабильность: приспособление должно прочно удерживать материал на месте, чтобы предотвратить любое движение во время процесса сварки. Даже небольшое движение может привести к смещению, дефектам и изменению качества сварного шва.

- Выравнивание: Система зажима должна обеспечивать точное выравнивание поверхностей соединения. Несоосность может привести к плохой сварке и слабым сварным швам. Регулируемые приспособления и прецизионные зажимные инструменты помогут добиться точного выравнивания.

- Управление теплом. Крепления и зажимы также должны управлять теплом, выделяемым в процессе сварки. Чрезмерное тепло может привести к деформации и смещению сустава. Использование материалов с хорошей теплопроводностью для светильников или встроенных систем охлаждения может помочь контролировать тепло и поддерживать стабильность.

- Доступность: конструкция приспособления и системы зажима должна позволять лазерному лучу легко достигать зоны сварки. Сложная геометрия и ограниченное пространство требуют специальных приспособлений для обеспечения надлежащего доступа лазера и оптимальных условий сварки.

Условия окружающей среды

Температура окружающей среды

Температура окружающей среды может влиять на процесс лазерной сварки несколькими способами. Поддержание контролируемой температуры обеспечивает стабильное качество сварки и предотвращает проблемы с оборудованием.

- Стабильные сварочные характеристики: Экстремальные температуры, как слишком высокие, так и слишком низкие, могут повлиять на тепловые характеристики свариваемых материалов. Высокие температуры окружающей среды могут привести к чрезмерному поступлению тепла и повышенной тепловой деформации, а низкие температуры могут вызвать быстрое охлаждение и потенциальное растрескивание.

- Стабильность оборудования. Оборудование для лазерной сварки, включая лазерный источник и систему охлаждения, лучше всего работает в определенном температурном диапазоне:

- Высокая температура: Чрезмерное тепло может вызвать тепловое расширение сварочного материала, что приведет к перекосу и деформации. Это также может повлиять на скорость охлаждения сварного шва, влияя на микроструктуру и механические свойства соединения.

- Низкая температура: Чрезвычайно холодная среда может вызвать конденсацию на лазерной оптике и поверхностях материалов, препятствуя лазерному поглощению и потенциально вызывая дефекты. Низкие температуры также могут влиять на теплопроводность и поведение материала при плавлении.

- Меры контроля: Внедрение системы климат-контроля в сварочной среде может помочь поддерживать стабильную температуру окружающей среды. Это обеспечивает единообразие поведения материала и производительности оборудования, что приводит к более эффективному и надежному процессу сварки.

Влажность

Уровень влажности в среде сварки может влиять как на лазерное оборудование, так и на свариваемые материалы.

- Конденсат: Высокая влажность может привести к образованию конденсата на оптике лазера и поверхностях материалов. Это может привести к рассеиванию лазерного луча, снижению его интенсивности и точности, а также к попаданию загрязнений в сварной шов.

- Окисление и коррозия. Материалы, подверженные окислению и коррозии, подвержены воздействию высокой влажности. Наличие влаги может ускорить эти процессы, что приведет к загрязнению поверхности и дефектам сварного шва.

- Поведение материалов. Некоторые материалы, особенно чувствительные к влаге, могут изменять свои свойства из-за влажности. Это может повлиять на их свариваемость и качество окончательного сварного шва.

- Меры контроля: Использование осушителя и обеспечение надлежащей вентиляции может помочь контролировать уровень влажности. Поддержание зоны сварки в сухости и отсутствии влаги позволяет поддерживать оптимальные условия сварки.

Защитный газ

Использование защитного газа может помочь добиться успешной лазерной сварки, защищая зону сварного шва от атмосферных загрязнений и улучшая качество сварного шва.

- Типы защитных газов. Обычно при лазерной сварке используются защитные газы: аргон, гелий, азот и смеси этих газов. Выбор защитного газа зависит от сварочного материала и требуемых характеристик сварного шва.

- Аргон: Аргон широко используется из-за своей инертности и обеспечивает отличную защиту от окисления и загрязнения. Он подходит для сварки различных металлов, включая сталь, алюминий и титан.

- Гелий: Гелий может увеличить проплавление сварного шва и уменьшить пористость, что делает его идеальным для глубоких сварных швов и материалов с высокой теплопроводностью, таких как медь и алюминий.

- Азот: Азот часто используется в сочетании с другими газами для улучшения качества сварки некоторых материалов, но его следует использовать с осторожностью из-за его потенциальной реакционной способности с некоторыми металлами.

- Поток и покрытие. Поток и покрытие защитного газа необходимо тщательно контролировать, чтобы обеспечить адекватную защиту зоны сварки. Недостаточный поток газа может привести к загрязнению и дефектам, а чрезмерный поток может вызвать турбулентность и проблемы с охлаждением.

- Конструкция сопла. Конструкция и расположение сопла защитного газа помогают обеспечить эффективное газораспределение. Правильная конструкция сопла обеспечивает непрерывный и равномерный поток газа по зоне сварки, улучшая качество и эффективность сварки.

Вентиляция

Правильная вентиляция зоны сварки помогает поддерживать безопасную и эффективную среду сварки.

- Удаление дыма: при лазерной сварке образуются пары и газы, которые вредны для оператора и могут повлиять на процесс сварки. Эффективная система удаления дыма удаляет эти загрязнения из рабочей зоны, обеспечивая чистоту и безопасность окружающей среды.

- Контроль воздушного потока. Контролируемый поток воздуха помогает поддерживать стабильную среду сварки, предотвращая накопление дыма и поддерживая постоянное газовое покрытие зоны сварки. Неконтролируемый поток воздуха или турбулентность могут нарушить подачу защитного газа и повлиять на качество сварки.

- Управление теплом. Вентиляция помогает управлять выделением тепла во время процесса сварки. Правильный поток воздуха предотвращает перегрев материалов и оборудования, снижая риск термической деформации и выхода оборудования из строя.

- Качество воздуха. Поддержание хорошего качества воздуха в зоне сварки предотвращает накопление пыли и других частиц, которые могут помешать лазерному лучу и процессу сварки. Чистый воздух обеспечивает стабильное качество луча и снижает риск возникновения дефектов.

- Меры безопасности: Обеспечение надлежащей вентиляции снижает риск воздействия опасных паров и повышает общую безопасность на рабочем месте. Это также помогает поддерживать целостность лазерной оптики и других чувствительных компонентов, предотвращая загрязнение и накопление частиц.

Скорость сварки

Оптимальная скорость сварки

Достижение оптимальной скорости сварки — это тонкий баланс между качеством сварки и производительностью. Правильная скорость гарантирует, что материалы полностью сплавляются, не вызывая дефектов.

- Полное плавление: при оптимальной скорости сварки лазер подает достаточно энергии для полного расплавления и сплавления материалов. В результате получается прочный, бездефектный сварной шов с хорошими механическими свойствами.

- Стабильное качество: постоянная скорость сварки обеспечивает равномерный подвод тепла вдоль сварного шва, что приводит к стабильному качеству сварного шва. Изменения скорости могут вызвать неровности, которые влияют на прочность и внешний вид сварного шва.

Влияние высоких скоростей сварки

Высокие скорости сварки могут повысить производительность, но они сопряжены с определенными проблемами и потенциальными недостатками.

- Повышенная производительность: более высокие скорости сварки сокращают время цикла, позволяя выполнить больше сварных швов за заданное время. Это особенно полезно в условиях крупносерийного производства.

- Потенциальные дефекты. Сварка на слишком высокой скорости может привести к недостаточному подводу тепла, что может привести к неполному проплавлению, слабым сварным швам и возможным трещинам. Быстрое движение может не дать материалам достаточно времени для плавления и правильного сцепления.

- Неровности поверхности. На очень высоких скоростях ванне расплава может не хватить времени для осаждения, что приводит к появлению неровностей поверхности, таких как рябь и брызги.

Влияние низких скоростей сварки

Хотя более низкие скорости сварки могут улучшить качество сварки, существуют определенные ограничения и соображения.

- Улучшенное проплавление: более низкие скорости сварки увеличивают тепловложение на единицу длины сварного шва, что улучшает проплавление и обеспечивает полное плавление более толстых материалов.

- Увеличение зоны термического влияния (ЗТВ). Более низкие скорости приводят к чрезмерному выделению тепла, что приводит к увеличению ЗТВ. Это может вызвать термическую деформацию, снижение механических свойств и возможное коробление свариваемой детали.

- Снижение производительности. Более низкие скорости сварки снижают производительность и увеличивают общее время, необходимое для выполнения сварочной задачи. В условиях крупносерийного производства это может оказаться существенным недостатком.

Навыки и опыт оператора

Важность навыков и опыта оператора

Квалификация оператора имеет решающее значение по нескольким причинам, включая правильную настройку сварочного оборудования, точную настройку параметров и способность быстро выявлять и решать проблемы, которые могут возникнуть в процессе сварки.

- Настройка и калибровка. Квалифицированные операторы умеют настраивать и калибровать оборудование для лазерной сварки. Сюда входит юстировка лазера, регулировка фокуса, установка соответствующей мощности лазера и настройка потока защитного газа. Правильная настройка гарантирует, что процесс сварки начнется с правильной основы, что сводит к минимуму риск возникновения дефектов и неэффективности.

- Регулировка параметров: Опытные операторы имеют глубокое понимание взаимосвязи между параметрами сварки и качеством сварки. Они могут точно регулировать такие параметры, как скорость сварки, мощность лазера и частота импульсов, чтобы оптимизировать процесс сварки для различных материалов и конфигураций соединений.

- Устранение и решение проблем. В процессе сварки могут возникнуть различные проблемы, такие как несоосность, плохое проплавление или образование дефектов, таких как пористость и трещины. Квалифицированные операторы могут быстро диагностировать эти проблемы и выполнять корректирующие действия, обеспечивая минимальное время простоя и стабильное качество сварки.

- Адаптивность процесса. Различные материалы, конфигурации соединений и задачи сварки требуют особых корректировок. Опытные операторы могут регулировать параметры процесса в соответствии с различными условиями, обеспечивая стабильное качество сварки во всех сферах применения.

Обучение и сертификация

Надлежащее обучение и сертификация помогают развивать и поддерживать высокий уровень навыков оператора. Комплексная программа обучения должна охватывать:

- Теоретические знания: Крайне важно понимать принципы лазерной сварки, включая взаимодействие между лазерной энергией и материалами. Операторы должны хорошо разбираться в науке, лежащей в основе этого процесса, чтобы принимать обоснованные решения.

- Практический опыт: Практическое обучение работе с оборудованием для лазерной сварки позволяет операторам получить опыт настройки, калибровки и эксплуатации аппарата. Практический опыт помогает укрепить уверенность и компетентность в реальном мире.

- Протоколы безопасности. Лазерная сварка сопряжена с потенциальными опасностями, включая яркий свет, дым и тепло. В обучении следует уделять особое внимание протоколам безопасности для защиты операторов и обеспечения безопасной рабочей среды.

- Программы сертификации: Программы сертификации подтверждают навыки и знания операторов, официально признавая их опыт. Сертифицированные операторы, как правило, более способны выполнять сложные сварочные задачи и эффективно устранять неполадки.

Оборудование и обслуживание

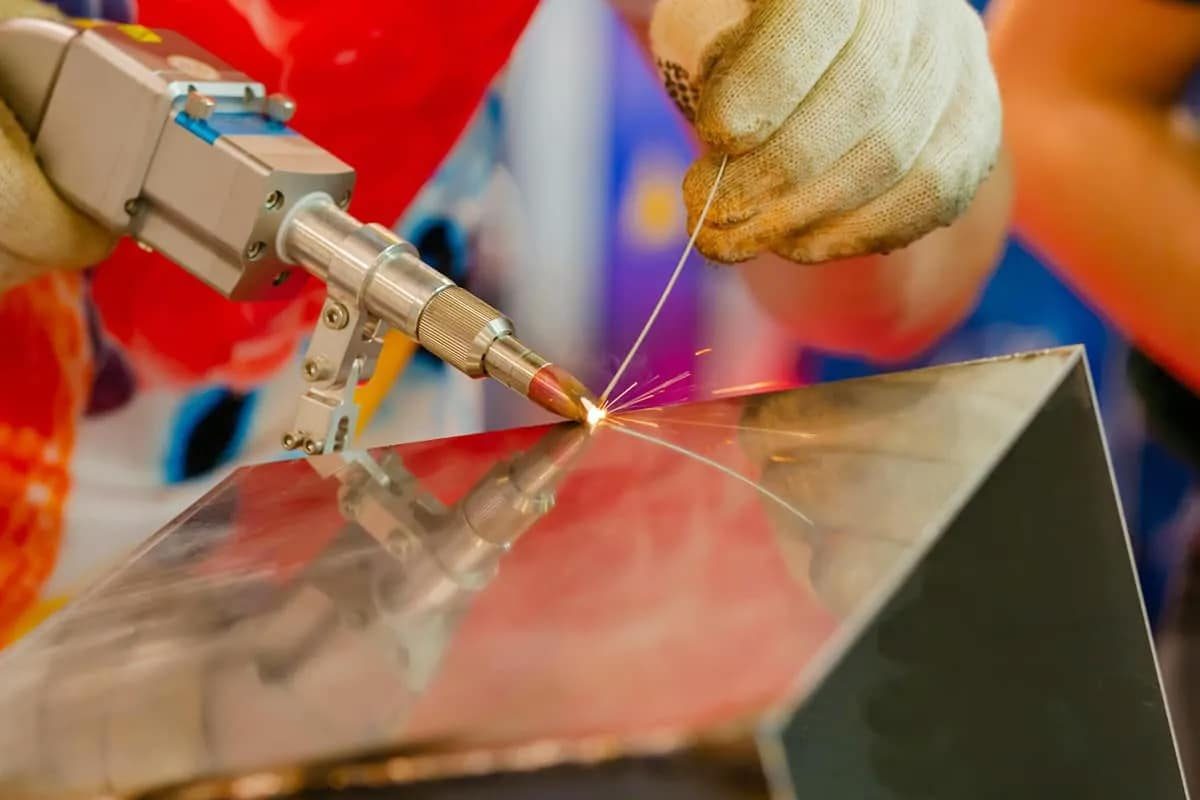

Лазерный источник

Лазерный источник – это сердце система волоконной лазерной сварки, создавая луч высокой интенсивности, необходимый для сварки.

- Волоконные лазеры. Волоконные лазеры, известные своей высокой эффективностью, отличным качеством луча и прочностью, идеально подходят для сварки широкого спектра материалов, включая отражающие металлы, такие как алюминий и медь.

- Техническое обслуживание: регулярно контролируйте выходную мощность, чтобы обеспечить стабильную работу, очищайте оптику, чтобы предотвратить загрязнение, и проверяйте выравнивание, чтобы поддерживать точность луча.

Оптика

Оптика направляет и фокусирует лазерный луч на область сварного шва, обеспечивая точную подачу энергии.

- Система доставки луча: включает оптическое волокно и коллиматор для доставки лазерного луча с минимальными потерями.

- Фокусирующая оптика: линзы или фокусирующие головки, которые концентрируют лазерный луч до небольшого размера пятна, тем самым увеличивая плотность энергии.

- Техническое обслуживание. Регулярная очистка линз, зеркал и защитных окон, проверка на наличие повреждений и проверка выравнивания могут помочь поддерживать оптимальное качество луча.

Система движения

Система движения контролирует движение лазерного луча и заготовки, обеспечивая точное позиционирование и плавность работы.

- Типы: декартовы системы для трехосного линейного движения, роботизированные манипуляторы для многоосного движения и портальные системы для крупномасштабных применений.

- Техническое обслуживание: Регулярная смазка движущихся частей, регулярная калибровка для точного движения и проверка на износ или несоосность помогают обеспечить надежную работу.

Система охлаждения

Система охлаждения предотвращает перегрев лазерного источника и других ключевых компонентов и обеспечивает стабильную работу.

- Водяное охлаждение: часто используется в мощных волоконных лазерных генераторах из-за хорошего эффекта рассеивания тепла.

- Компоненты: Насосы, теплообменники и резервуары с охлаждающей жидкостью являются ключевыми элементами системы охлаждения.

- Техническое обслуживание: регулярно проверяйте наличие утечек и засоров, следите за качеством охлаждающей жидкости и при необходимости заменяйте фильтры для обеспечения эффективного охлаждения.

Системы автоматизации и управления

Мониторинг в реальном времени

Системы мониторинга в режиме реального времени обеспечивают непрерывную обратную связь о процессе сварки, позволяя немедленно вносить коррективы для обеспечения оптимальной производительности.

- Мониторинг качества сварного шва: датчики и камеры контролируют сварочную ванну, обнаруживая такие дефекты, как пористость, трещины и несоосность, в режиме реального времени. Это позволяет оператору регулировать мощность, скорость и фокусировку лазера в режиме реального времени.

- Мониторинг мощности лазера: система постоянно отслеживает выходную мощность лазера, чтобы гарантировать, что она остается в желаемом диапазоне. Это помогает поддерживать постоянную подачу энергии и проплавление сварного шва.

Адаптивное управление

Адаптивные системы управления динамически регулируют параметры сварки на основе данных в реальном времени, чтобы оптимизировать процесс для различных условий.

- Регулировка параметров: эти системы автоматически регулируют мощность лазера, скорость сварки и положение фокуса в зависимости от изменений свойств материала, толщины и конфигурации соединения. Это обеспечивает однородное и стабильное качество сварки на различных частях заготовки.

- Петли обратной связи: включение петель обратной связи позволяет системе учиться на предыдущих сварных швах, повышая с течением времени точность и эффективность.

Интеграция с роботизированными системами

Интеграция сварки волоконным лазером с роботизированными системами повышает автоматизацию, гибкость и повторяемость.

- Многоосевое движение: роботизированная рука обеспечивает многоосное движение для точной сварки сложных геометрических фигур и труднодоступных мест.

- Постоянное качество: робот обеспечивает стабильное качество сварки, точно контролируя траекторию, скорость и угол сварки, уменьшая отклонения, связанные с ручной сваркой.

- Увеличение пропускной способности. Роботизированная автоматизация увеличивает пропускную способность, обеспечивая непрерывную работу и сокращая время цикла, что приводит к значительному увеличению производительности.

Особенности применения

Комбинации материалов

Различные материалы по-разному реагируют на лазерную сварку, и их комбинации могут представлять определенные проблемы.

- Разнородные материалы. Сварка разнородных материалов, таких как алюминий и сталь, может быть сложной задачей из-за различий в температурах плавления, теплопроводности и скорости поглощения лазера. Волоконные лазеры эффективны при сварке этих комбинаций, но требуют точного контроля параметров, чтобы управлять подводом тепла и избегать дефектов.

- Светоотражающие материалы. Такие материалы, как медь и алюминий, отражают значительную часть лазерной энергии, что может снизить эффективность сварки. Волоконные лазеры, особенно с более короткими длинами волн, лучше подходят для этих материалов, но оптимизация параметров лазера необходима для обеспечения эффективного поглощения энергии.

- Сплавы и композиты. Для каждого сплава или композитного материала могут потребоваться определенные настройки для оптимальной сварки. Понимание свойств материала и соответствующая регулировка мощности, скорости и фокусировки лазера являются ключом к достижению высококачественных сварных швов.

Сварочная геометрия

Геометрия сварного соединения влияет на процесс сварки и ее необходимо тщательно учитывать для обеспечения эффективности.

- Сложная геометрия. Сварка изделий сложной геометрии, например изогнутых или замысловатых форм, требует точного управления лазерным лучом и системой движения. Волоконные лазеры могут эффективно обрабатывать такие геометрии при интеграции с передовыми системами движения и роботизированными руками.

- Тонкие и толстые секции: сварка тонких сечений требует меньшей мощности и более высокой точности, чтобы избежать прожога, тогда как толстые секции требуют более высокой мощности и более низких скоростей для полного провара. Настройка параметров лазера в соответствии с конкретной геометрией позволяет добиться эффективной сварки.

- Подготовка кромок: правильная подготовка кромок, например, снятие фасок или очистка, обеспечивает лучшее прилегание и сварку. Поддержание постоянного качества кромок может помочь добиться однородности сварных швов.

Объем производства

Объем производства влияет на выбор оборудования для лазерной сварки и параметров процесса.

- Мелкосерийное или индивидуальное производство. Для мелкосерийного или индивидуального производства ключевыми факторами являются гибкость и адаптируемость. Универсальность волоконных лазеров позволяет быстро регулировать параметры и конфигурации сварки, что делает их пригодными для решения различных специализированных сварочных задач.

- Высокообъемное производство. Крупносерийное производство требует последовательности, скорости и автоматизации. Системы волоконного лазера, интегрированные с автоматизированными системами управления и роботизированными манипуляторами, обеспечивают необходимую точность и повторяемость, значительно повышая производительность и эффективность.

- Оптимизация времени цикла. В производственной среде минимизация времени цикла может повысить эффективность. Системы волоконного лазера, оснащенные мониторингом в реальном времени и адаптивным управлением, позволяют сократить время настройки и обеспечить оптимальную скорость сварки, тем самым повышая общую производительность.

Краткое содержание

Получите решения для лазерной сварки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.