Какие факторы влияют на качество кромки при лазерной резке CO2?

CO2-лазерная резка стала универсальным и точным методом обработки различных материалов, от металлов до пластиков. Успех любой операции лазерной резки во многом зависит от получения высококачественных кромок, характеризующихся гладкой поверхностью и минимальными искажениями. Однако достижение оптимального качества кромки является постоянной проблемой, с которой часто сталкиваются производители. В этой статье мы исследуем множество факторов, которые существенно влияют на качество кромки конечного продукта. В ходе этих обсуждений мы предоставим вам различные методы и стратегии для улучшения качества кромок в процессах лазерной резки CO2, чтобы обеспечить отличные результаты в вашем производственном процессе.

Оглавление

Понимание технологии лазерной резки CO2

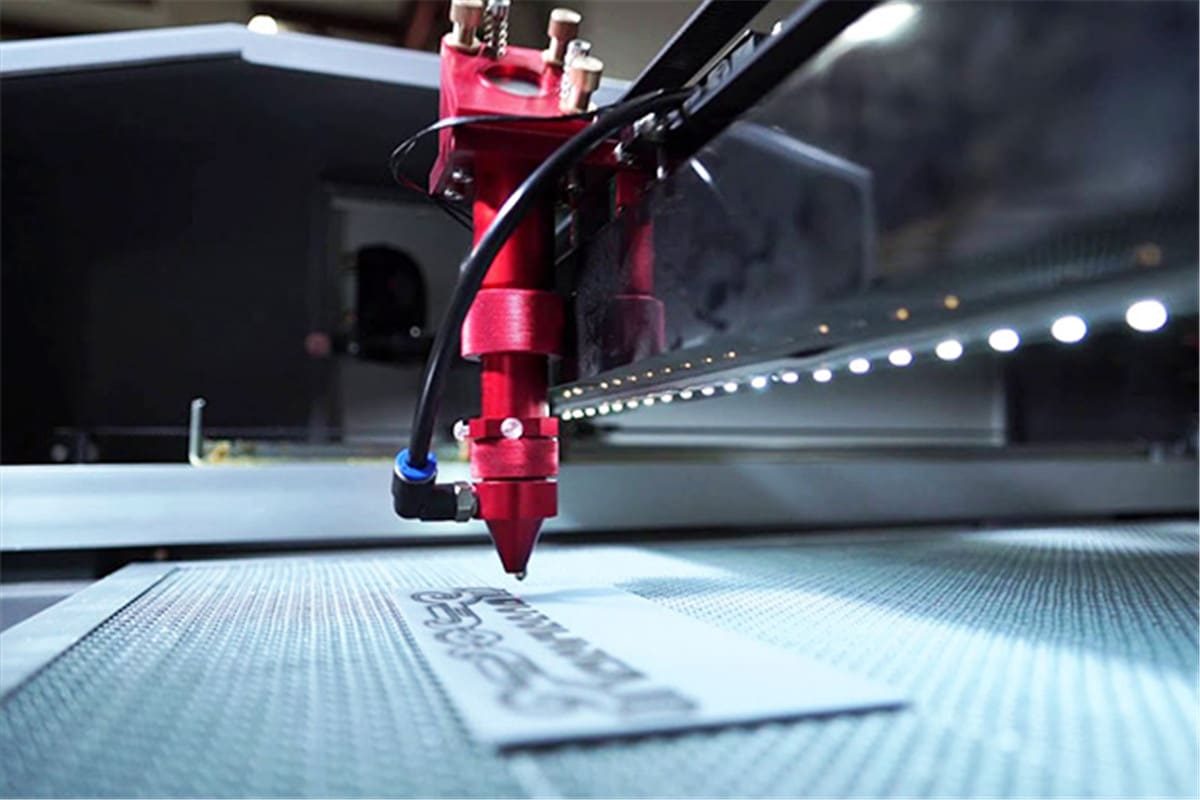

Станок для лазерной резки CO2 произвел революцию в обрабатывающей промышленности благодаря своей точности и эффективности. Прежде чем углубляться в факторы, влияющие на качество кромки, важно понять основы, состав и применяемые материалы станка для лазерной резки CO2.

Как работает система лазерной резки CO2?

Генераторы CO2-лазеров работают, излучая концентрированный луч света, генерируемый возбуждением углекислого газа. Затем этот интенсивный луч фокусируется на поверхности материала, вызывая локальный нагрев и испарение, что приводит к точным и чистым разрезам. Для неметаллических материалов, таких как дерево или акрил, лазерный луч обычно плавит и испаряет материал. Металлические материалы лазер может прорезать, плавя материал и выдувая расплавленный металл вспомогательным газом (например, кислородом или азотом).

Станки для лазерной резки CO2 оснащены системой числового программного управления (ЧПУ). Компьютерная программа управляет системой ЧПУ, контролируя движение лазерного луча по заданной траектории резки. Файлы системы автоматизированного проектирования (САПР) часто используются для программирования системы ЧПУ для точных и сложных резов.

Состав системы лазерной резки CO2

- Лазерный генератор/лазерная трубка CO2: Лазерная трубка CO2 является основным компонентом, генерирующим лазерный луч. Обычно он содержит смесь газов, включая углекислый газ, азот и гелий. К этой газовой смеси подается электрическая энергия, что приводит к усилению лазерного света посредством процесса, известного как стимулированное излучение.

- Головка лазерной резки. Головка лазерной резки содержит фокусирующую линзу и отвечает за наведение сфокусированного лазерного луча на обрабатываемый материал. Он может перемещаться по нескольким осям, следуя запрограммированной траектории резки.

- Контроллер: сложный контроллер управляет и регулирует различные параметры, такие как мощность лазера, скорость резки и фокусное расстояние. Усовершенствованные контроллеры обеспечивают регулировку в режиме реального времени для достижения оптимальной производительности резки.

- Рабочий стол: Рабочий стол — это поверхность, на которой размещается материал, подлежащий резке или гравировке. Он обеспечивает поддержку материала и может иметь такие особенности, как решетка или планки, обеспечивающие эффективную вытяжку и удаление мусора.

- Система вспомогательного газа: вспомогательный газ, такой как кислород или азот, может использоваться для улучшения процесса резки, особенно металлических материалов. Вспомогательный газ может помочь сдуть расплавленный металл и улучшить процесс горения.

- Система охлаждения: лазерные трубки CO2 выделяют тепло во время работы. Система охлаждения, часто использующая воду или другие охлаждающие жидкости, используется для поддержания оптимальных рабочих температур и предотвращения перегрева компонентов лазера.

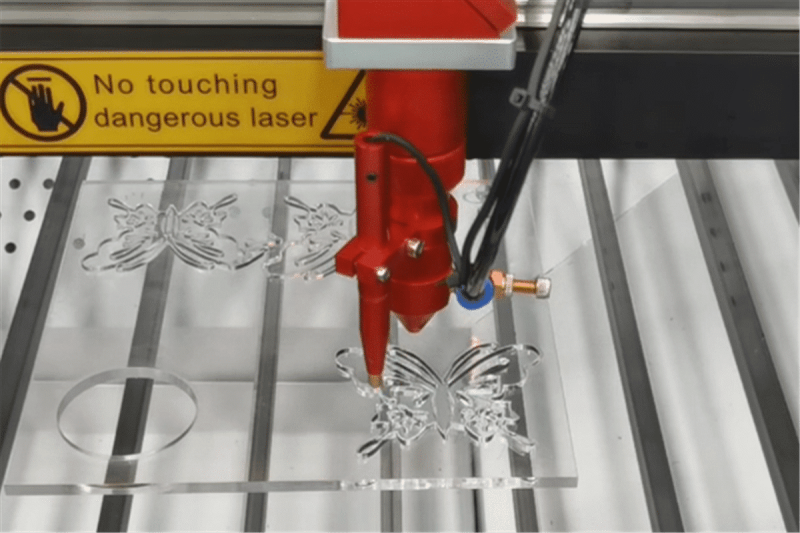

Для каких материалов можно использовать лазерную резку CO2?

- Неметаллические материалы: дерево, акрил, пластик, кожа, ткань, фетр, бумага, камень и т. д.

- Металлические материалы: нержавеющая сталь и углеродистая сталь. Следует отметить, что лазерный генератор CO2 ограничен резкой более тонких металлов.

Хотя генераторы CO2-лазера универсальны, они могут не подходить для резки или гравировки определенных материалов, особенно материалов с сильно отражающими поверхностями или тех, которые не эффективно поглощают длину волны CO2-лазера.

Как размер фокуса CO2-лазера влияет на результаты резки?

Размер фокуса CO2-лазера играет важную роль в определении результатов резки при лазерной резке. Размер фокуса относится к диаметру лазерного луча в фокусной точке, где лазерная энергия наиболее сконцентрирована. Фокусная точка — это место, где фокусируется лазерный луч для достижения максимальной интенсивности. Ниже показано влияние размера фокуса на результаты резки:

Точность резки

Меньший размер фокуса приводит к меньшему размеру пятна на материале. Это обеспечивает более высокую точность при вырезании сложных узоров, мелких деталей и мелких деталей.

Скорость резки

Как правило, меньший размер фокуса обеспечивает более высокую плотность мощности в фокусе. Эта увеличенная плотность мощности может привести к более высокой скорости резки, поскольку она обеспечивает больше энергии для испарения или плавления материала.

Толщина материала

Для более тонких материалов обычно выбирают меньший размер фокуса, что позволяет получить более мелкую детализацию и большую точность при резке. Для более толстых материалов, чтобы получить большее проникновение, обычно выбирают больший размер фокуса, но это приводит к снижению точности, что затрудняет достижение точных деталей при резке.

Взаимодействие материалов

Различные материалы по-разному реагируют на лазерную энергию. Размер фокуса можно регулировать для оптимизации взаимодействия между лазерным лучом и материалом. Например, материалы с высоким поглощением лазерной энергии могут выиграть от меньшего размера фокуса, чтобы более эффективно концентрировать энергию.

Зона термического влияния (ЗТВ)

Размер очага также влияет на зону термического влияния в материале. Меньший размер фокуса может привести к меньшей ЗТВ, что желательно в тех случаях, когда важна минимальная передача тепла к окружающему материалу.

Расхождение луча

Размер фокуса связан с расходимостью луча, которая представляет собой распространение лазерного луча по мере его удаления от фокусной точки. Меньшие размеры фокуса часто соответствуют меньшей расходимости луча, что способствует повышению точности резки на больших расстояниях.

Оптимальный размер фокуса зависит от различных факторов, в том числе от разрезаемого материала, его толщины и желаемого качества резки. Операторы лазеров часто проводят тесты и настройки, чтобы найти идеальный размер фокуса для конкретного применения. Кроме того, некоторые системы лазерной резки допускают динамическое управление фокусом, что позволяет оператору адаптировать размер фокуса в процессе резки для улучшения результатов.

Другие факторы, влияющие на результаты лазерной резки CO2

Размер фокуса генератора CO2-лазера оказывает большее влияние на результаты резки, но кроме того, на качество кромки заготовки определенное влияние оказывают и другие факторы. Их понимание может улучшить качество лазерной резки CO2.

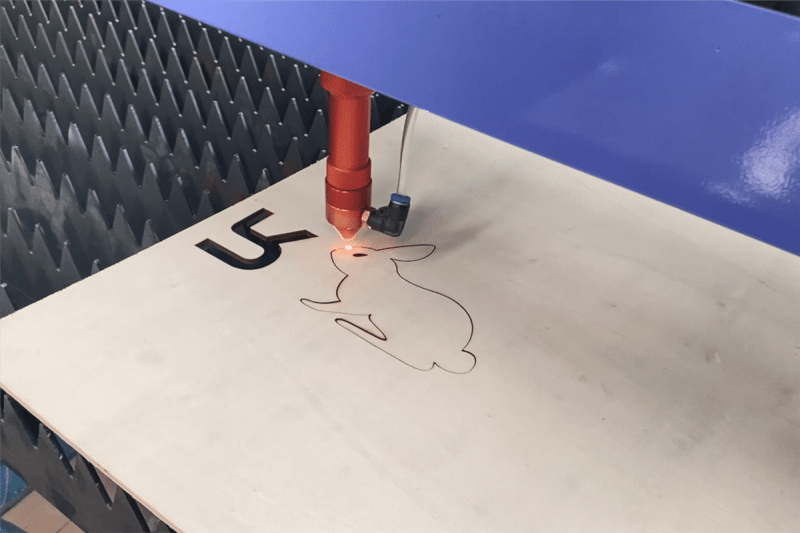

Свойства материала

Тип разрезаемого материала существенно влияет на качество кромки. Различные материалы по-разному поглощают и отражают лазерную энергию. Например, металлы требуют более высоких уровней мощности из-за их высокой отражательной способности, в то время как неметаллы, такие как пластик и дерево, могут демонстрировать разные реакции. Толщина материала также влияет на процесс резки: более толстые материалы требуют корректировки настроек мощности и скорости.

Мощность лазера

Мощность лазера является фундаментальным параметром, влияющим на качество кромки. Уровень мощности определяет интенсивность лазерного луча, влияющую на глубину проникновения материала и общее качество резки. Для более толстых и плотных материалов часто необходимы более высокие уровни мощности, но чрезмерная мощность может привести к перегреву и отрицательно повлиять на качество кромки.

Вспомогательные газы

Вспомогательные газы, такие как кислород, азот или воздух, играют важную роль в лазерной резке CO2. Они помогают удалить расплавленный материал из зоны резки и предотвратить чрезмерное накопление тепла. Выбор вспомогательного газа зависит от разрезаемого материала и может повлиять на химический состав кромки реза. Например, использование кислорода с черными металлами может повысить скорость резки, но может привести к окислению кромки.

Параметры предварительной и постобработки

Этапы предварительной обработки, такие как очистка материала, подготовка поверхности и правильное крепление, могут существенно повлиять на качество кромки. Кроме того, для улучшения внешнего вида и функциональности конечного продукта могут использоваться методы последующей обработки, включая удаление заусенцев, шлифование или нанесение покрытия.

Подведем итог

CO2-лазерная резка произвела революцию в обрабатывающей промышленности, предоставив точный и эффективный метод обработки широкого спектра материалов. Достижение высокого качества кромок — это сложное взаимодействие различных факторов, включая свойства материала, параметры лазера, вспомогательные газы и т. д. Среди них существенное влияние на результаты резки оказывает размер фокуса генератора CO2-лазера. Понимание и оптимизация этих факторов может помочь улучшить стабильность и добиться превосходного качества кромок при резке лазером CO2.

В Актек ЛазерМы не только предоставляем пользователям высококачественные машины, но также предоставляем пользователям быстрое послепродажное обслуживание. Будь то этапы установки после получения машины, техническая оптимизация, которую вы хотите достичь при использовании машины, или неисправность машины, которую необходимо устранить, техническая команда AccTek предоставит вам бесплатное техническое руководство и устранение неполадок. Когда вам понадобится помощь, Acctek станет вашим верным спутником.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения