Как выбрать вспомогательный газ при резке лазером CO2

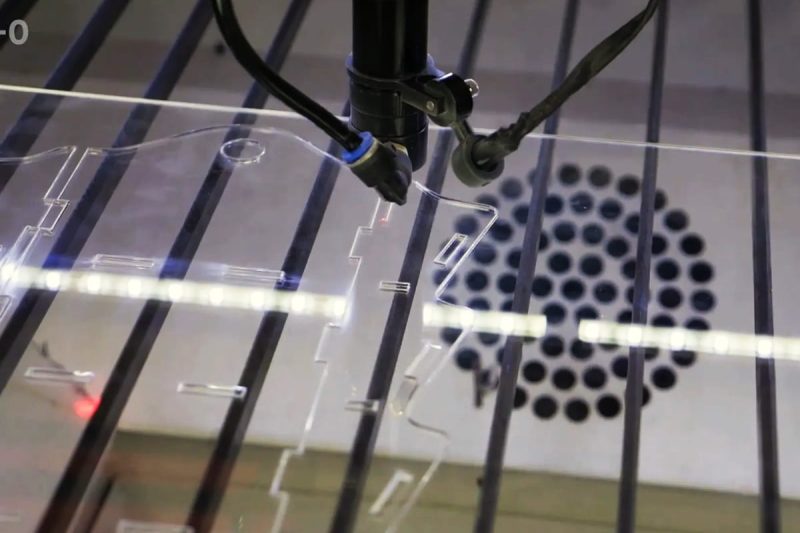

Технология резки лазером CO2 широко используется при резке различных материалов, таких как металл, пластик, дерево и т. д., благодаря своим преимуществам высокой точности и высокой скорости. В этом процессе выбор и настройка вспомогательного газа имеют решающее значение, что напрямую влияет на качество резки, скорость и стабильность всего процесса. Научно подобранный подходящий вспомогательный газ может не только эффективно улучшить качество резки и уменьшить термическую деформацию материала, но и оптимизировать скорость резки и повысить общую эффективность обработки. Основной принцип работы Станок для лазерной резки CO2 Основная задача лазерного луча — сфокусировать его на поверхности материала, чтобы создать высокую температуру для плавления или испарения материала, а вспомогательный газ играет в этом процессе несколько ролей, в том числе способствует выведению расплавленного материала, защищает режущую кромку от окисления и охлаждает зону реза для уменьшения зоны термического воздействия.

Различные типы вспомогательных газов имеют разные характеристики. Например, кислород подходит для резки углеродистой стали. Он может ускорить скорость резки за счет реакции окисления, но на кромке будут образовываться оксиды. Азот эффективно подавляет окисление и обеспечивает гладкие кромки. Он очень подходит для материалов с высокими требованиями к качеству поверхности, таких как нержавеющая сталь. Воздух является недорогим вариантом и подходит для приложений с низкими требованиями к точности. В реальных приложениях чистота, давление и расход вспомогательного газа также должны регулироваться в соответствии с конкретными материалами и требованиями к резке. В этой статье будут проанализированы преимущества и недостатки, а также применимые сценарии вспомогательных газов, таких как кислород, азот и воздух, на основе характеристик различных материалов, чтобы помочь вам лучше понять роль вспомогательных газов и добиться более эффективных и точных результатов резки.

Оглавление

Основной принцип резки CO2-лазером

Объяснение принципа работы лазерной резки CO2

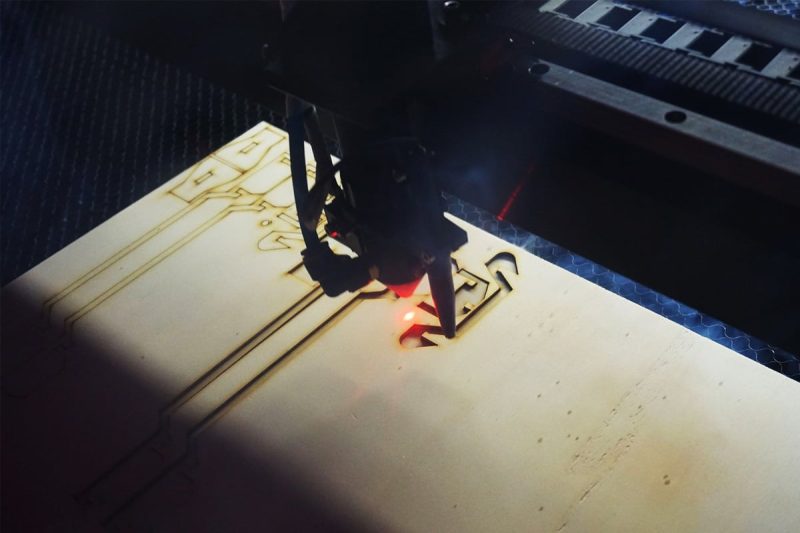

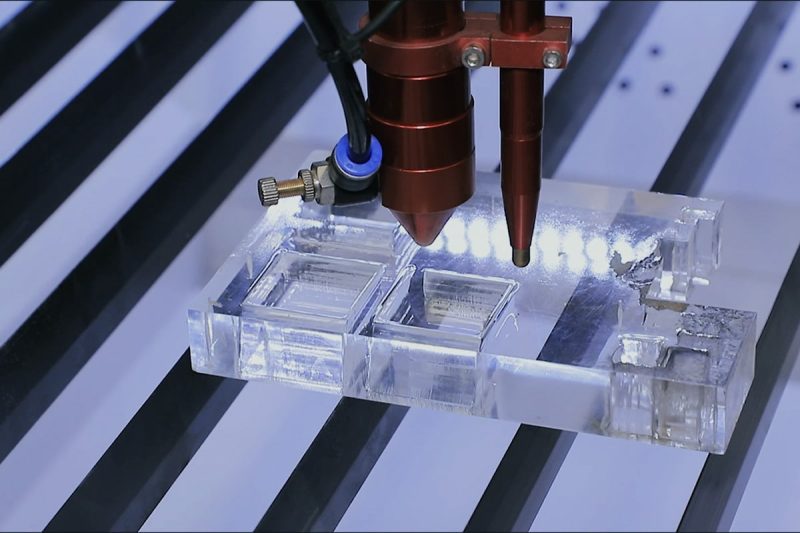

Резка лазером CO2 основана на высоких характеристиках концентрации энергии лазерного луча. При фокусировке лазерного луча на поверхности материала для создания чрезвычайно высокой температуры материал частично расплавляется или испаряется, а вспомогательный газ выдувает расплав или продукт газификации из зоны резки. Лазерный луч образует крошечную перфорацию на поверхности материала, а затем движется по заданной траектории для достижения точной резки. Процесс резки основан на высокой передаче тепловой энергии лазера. Лазерный луч непрерывно концентрируется на поверхности материала для поддержания достаточной температуры, чтобы материал мог стабильно достигать состояния плавления или испарения. В то же время роль вспомогательного газа гарантирует, что порт резки остается чистым, чтобы избежать накопления остатков. Синергетический эффект лазерного луча и вспомогательного газа обеспечивает непрерывность, точность и качество кромки резки.

Обзор процесса резки лазером CO2

Весь процесс резки лазером CO2 является результатом взаимодействия лазерной энергии и вспомогательного газа. Вспомогательный газ не только помогает удалять расплавленные материалы или пар, но и играет защитную роль. Например, вспомогательный газ может предотвратить попадание мусора и дыма, образующихся в процессе резки, на оптическую линзу, чтобы не влиять на точность резки. В то же время при резке определенных материалов выбор подходящего вспомогательного газа может также избежать реакций окисления, тем самым улучшая качество обработки режущей кромки и резки. Тип, чистота, давление и расход вспомогательного газа должны определяться в соответствии с характеристиками различных материалов и конкретными требованиями резки.

Роль вспомогательного газа при резке лазером CO2

В резке лазером CO2 роль вспомогательного газа имеет решающее значение. Правильный выбор вспомогательного газа может не только повысить эффективность резки, но и улучшить качество резки и сократить дефекты процесса. Ниже приведены основные функции и важность вспомогательного газа в резке лазером CO2.

Обеспечить эффективность резки

Вспомогательный газ вовремя удаляет расплав и пар в процессе резки, гарантируя, что лазерный луч может воздействовать на поверхность материала стабильно и непрерывно, тем самым поддерживая высокую эффективность резки. В частности, вспомогательные газы, такие как кислород, будут выделять дополнительное тепло в результате реакций окисления, что еще больше увеличит скорость резки и значительно повлияет на эффективность производства.

Улучшение качества резки

Правильный выбор вспомогательного газа имеет решающее значение для качества режущей кромки. Например, азот может эффективно ингибировать реакции окисления, обеспечивать гладкие кромки, отсутствие остатков окисления и уменьшать заусенцы и накипь. Выбор подходящего вспомогательного газа может значительно улучшить гладкость поверхности реза и удовлетворить потребности приложений, требующих высокой точности и эстетики резки.

Уменьшить зону термического влияния (HAZ)

Вспомогательный газ помогает охлаждать режущую кромку, предотвращает перегрев и уменьшает зону термического воздействия, тем самым защищая физические свойства и структурную целостность материала. Это особенно важно для точной обработки и резки тонких материалов, помогая поддерживать прочность и твердость материала.

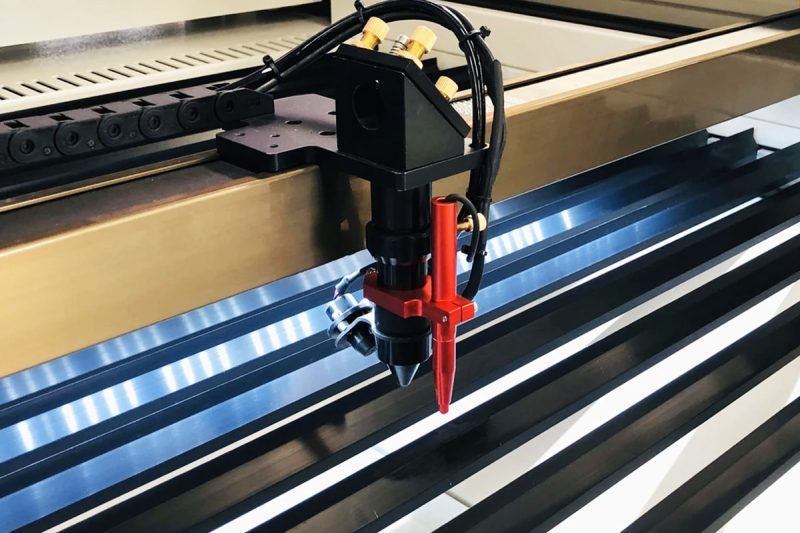

Защитите оборудование и продлите срок его службы

Вспомогательный газ не только защищает зону резки, но и предотвращает попадание дыма и мусора, образующихся в процессе резки, на оптическую линзу лазера, что позволяет избежать повреждения или загрязнения линзы. Использование вспомогательного газа позволяет сократить частоту очистки и обслуживания оборудования, обеспечивая стабильность и долговечность лазерная резка.

В целом, вспомогательный газ является не только важным вспомогательным инструментом в лазерной резке CO2, но и ключевым элементом в достижении эффективной и высококачественной резки. Выбор правильного газа в соответствии с типом материала и потребностями резки может значительно повысить эффективность производства, снизить затраты и обеспечить гладкость режущей кромки и качество резки.

Распространенные вспомогательные газы для резки лазером CO2

В процессе резки лазером CO2 выбор вспомогательного газа имеет решающее значение для эффекта резки. Ниже приведены распространенные вспомогательные газы и их функции:

Кислород (О2)

Кислород является одним из наиболее часто используемых вспомогательных газов при лазерной резке CO2, особенно подходит для резки углеродистой стали. Вступая в реакцию с разрезаемым материалом, кислород выделяет дополнительное тепло, значительно увеличивая скорость резки. Этот процесс реакции не только ускоряет резку, но и уменьшает остаток расплава, обеспечивая более высокую эффективность резки. Однако существуют некоторые ограничения по использованию кислорода. При резке с высокой точностью или строгими требованиями к окислению кислород может образовывать оксидный слой на режущей кромке, что влияет на внешний вид и производительность конечного продукта, поэтому в таких ситуациях его следует использовать с осторожностью.

Азот (N2)

Азот — это инертный газ, который часто используется для нержавеющей стали, алюминия и других материалов, требующих высококачественной резки. Основная функция азота — предотвращение возникновения окислительных реакций, тем самым гарантируя, что кромка реза останется гладкой и чистой. Это делает азот очень подходящим для применений, требующих высокой чистоты поверхности, таких как аэрокосмическая и электронная промышленность. При использовании азота можно эффективно уменьшить шлак и заусенцы, образующиеся в процессе резки, что улучшает качество конечной детали реза. Кроме того, стоимость азота относительно низкая, что делает его доступным выбором.

Воздух

Воздух обычно используется в качестве вспомогательного газа для недорогой резки и подходит для заготовок с низкими требованиями к точности. Поскольку воздух содержит около 21% кислорода, в процессе резки будет происходить определенная реакция окисления. Хотя эта реакция может обеспечить некоторое тепло для помощи в резке, режущий эффект воздуха немного ниже, чем у чистого кислорода. Тем не менее, использование воздуха может значительно снизить затраты и подходит для некоторых применений, не требующих высокого качества резки, таких как резка или грубая обработка строительных материалов.

Подводя итог, можно сказать, что выбор подходящего вспомогательного газа имеет решающее значение для оптимизации процесса резки лазером CO2. Кислород, азот и воздух имеют свои собственные уникальные преимущества и применимые сценарии. Правильный выбор и настройка вспомогательных газов могут значительно повысить эффективность и качество резки для удовлетворения потребностей различных материалов и применений.

Влияние вспомогательного газа на эффективность резки

Вспомогательный газ играет важную роль в процессе резки лазером CO2. Его выбор напрямую влияет на эффективность резки, что в основном отражается на скорости резки, совместимости материалов и контроле зоны термического влияния.

Скорость резки

Кислород, как вспомогательный газ, может значительно ускорить скорость резки углеродистой стали. Это связано с тем, что реакция окисления кислорода с железом во время процесса резки выделит дополнительное тепло, тем самым ускоряя скорость резки. Однако кислород не значительно увеличивает скорость резки других материалов, таких как алюминий или нержавеющая сталь. Это связано с химической активностью кислорода, которая может привести к образованию на этих материалах оксидного слоя, что может отрицательно повлиять на качество резки. В этих случаях может быть более целесообразным использовать азот в качестве вспомогательного газа. Хотя сам азот не ускорит резку, его инертные свойства могут улучшить совместимость материалов и уменьшить проблемы, которые могут возникнуть в процессе резки, тем самым повышая общую эффективность резки.

Совместимость материалов

Различные материалы предъявляют разные требования к вспомогательным газам во время резки. Соответствие вспомогательного газа материалу может эффективно улучшить эффект резки. Например, материалы с высокой отражающей способностью, такие как алюминий и медь, больше подходят для резки азотом, поскольку азот может предотвратить окисление поверхности и снизить риск отражения лазера. Для нержавеющей стали азот также предпочтителен, поскольку он может обеспечить хорошую режущую кромку и уменьшить заусенцы. Для низколегированной стали подходящим выбором является кислород, который может резать быстро и повышать эффективность. Правильно выбрав вспомогательный газ в соответствии с характеристиками материала, операция резки может достичь более высокой эффективности и лучшего качества.

Уменьшить зону теплового воздействия

Во время процесса резки зона термического влияния (ЗТВ) — это область материала, где тепло от лазера передается в окружающую область. Большая ЗТВ может привести к деформации кромки материала и изменению физических свойств материала. Использование азота и воздуха в качестве вспомогательных газов может эффективно уменьшить размер ЗТВ. Азот охлаждает режущую кромку, предотвращая ее перегрев, в то время как влага и поток газа в воздухе также помогают снизить температуру. Уменьшение ЗТВ не только защищает производительность материала, но и обеспечивает плоскостность и чистоту режущей кромки, гарантируя качество конечного продукта.

Подводя итог, можно сказать, что выбор вспомогательного газа оказывает важное влияние на эффективность резки лазером CO2. Разумная конфигурация вспомогательного газа может увеличить скорость резки, обеспечить совместимость материалов и эффективно уменьшить зону термического влияния, тем самым достигая более качественных результатов резки.

Влияние вспомогательного газа на качество резки

В процессе резки лазером CO2 вспомогательный газ не только влияет на эффективность резки, но и играет важную роль в качестве резки, что в основном отражается на чистоте поверхности, качестве кромок и уменьшении заусенцев и окалины.

Чистота поверхности

Азот как вспомогательный газ может эффективно предотвращать возникновение окислительных реакций в процессе резки, что имеет решающее значение для обеспечения гладкости поверхности материала. При резке таких материалов, как нержавеющая сталь и алюминий, которые имеют высокие требования к отделке поверхности, азот может эффективно подавлять окисление поверхности, уменьшать образование оксидной пленки и обеспечивать более гладкую поверхность после резки. Кроме того, хорошая отделка поверхности может не только улучшить эстетику продукта, но и избежать последующей обработки поверхности в некоторых приложениях, тем самым экономя затраты и время. Поэтому азот является идеальным выбором для сценариев применения с высокими требованиями к точности.

Качество края

Качество кромки является еще одним важным показателем для оценки результатов резки. Хотя кислород может ускорить скорость резки углеродистой стали, в процессе резки легко образуются оксиды, что может привести к неровным и грубым кромкам реза. Напротив, использование азота может эффективно улучшить качество кромки и гарантировать, что режущая кромка будет аккуратной и гладкой. Инертные свойства азота подавляют реакцию окисления в процессе резки, тем самым избегая дефектов резки, вызванных образованием оксидов. Поэтому использование азота особенно важно в приложениях резки, которые предъявляют высокие требования к качеству кромки.

Уменьшение заусенцев и окалины

Высокочистые вспомогательные газы, такие как азот, могут эффективно снижать образование заусенцев и окалины в процессе резки. Заусенцы и окалина не только влияют на эстетику отрезанной детали, но и увеличивают сложность и стоимость последующей обработки. При использовании высокочистого азота расплавленный материал в процессе резки быстро удаляется, тем самым снижая образование заусенцев. Кроме того, азот также может поддерживать зону резки чистой, что еще больше снижает образование окалины. За счет снижения количества заусенцев и окалины последующие этапы обработки, такие как снятие заусенцев и очистка, могут быть проще, что экономит время производства и повышает эффективность.

Подводя итог, можно сказать, что вспомогательный газ оказывает существенное влияние на качество резки лазером CO2. Выбор подходящего вспомогательного газа может улучшить качество поверхности, оптимизировать качество кромок и эффективно снизить образование заусенцев и накипи, тем самым гарантируя высокое качество готовой детали. Это имеет решающее значение для соответствия все более строгим отраслевым стандартам и требованиям клиентов.

Особые требования и меры предосторожности для вспомогательного газа

При выборе подходящего вспомогательного газа для резки лазером CO2 важно не только учитывать его тип, но и обращать внимание на его особые требования и меры предосторожности, включая уровень чистоты, настройки давления и расхода, а также инструкции по технике безопасности.

Степень чистоты

Чистота вспомогательного газа напрямую влияет на эффект резки, особенно при резке материалов с жесткими требованиями к качеству поверхности. Например, чистота азота должна достигать более 99,99%, чтобы гарантировать, что он не повлияет на поверхность материала. Азот с более низкой чистотой может содержать влагу и примеси, которые вызовут реакции окисления во время процесса лазерной резки, тем самым влияя на отделку и качество кромки реза. Аналогично, кислород, его чистота также должна поддерживаться на соответствующем уровне, чтобы избежать возникновения ненужных реакций окисления. Поэтому использование газа высокой чистоты является важной предпосылкой для обеспечения качества резки.

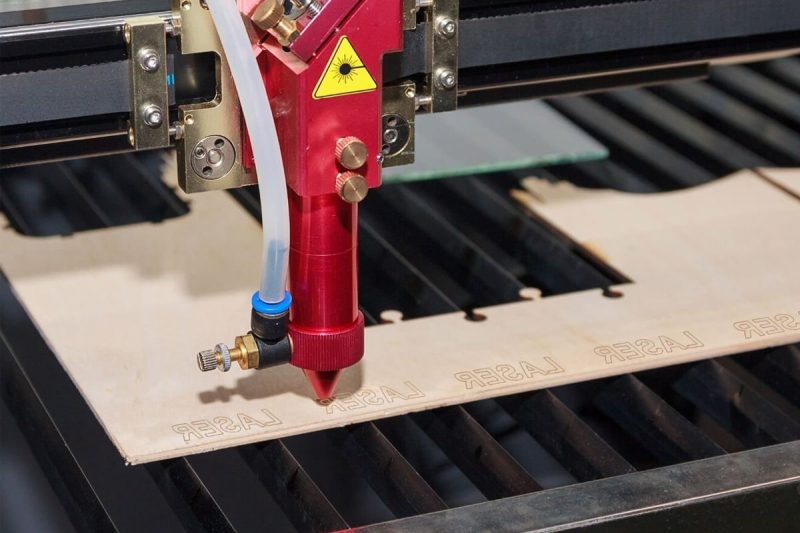

Настройки давления и расхода

Параметры давления и расхода газа являются ключевыми параметрами, которые влияют на эффективность и качество резки. При резке толстых листов требуется более высокое давление газа, чтобы обеспечить эффективное выдувание расплавленного металла, тем самым поддерживая непрерывность и стабильность процесса резки. В общем, при резке более толстых материалов давление кислорода обычно ниже, чем у азота, поскольку сам кислород выделяет дополнительное тепло в процессе резки, что снижает потребность в давлении. И наоборот, при резке тонких листов более низкое давление газа часто обеспечивает лучшие результаты резки и позволяет избежать перегрева и деформации. Поэтому конкретные параметры расхода и давления следует регулировать в соответствии с типом и толщиной разрезаемого материала, чтобы достичь наилучшего эффекта резки.

Советы по безопасности

При использовании газов высокой чистоты безопасность является важным фактором, который нельзя игнорировать. Герметизация системы имеет решающее значение, и необходимо гарантировать отсутствие утечек в газопроводах и соединителях для предотвращения потенциальных угроз безопасности. Утечка газа может не только вызвать загрязнение окружающей среды, но и стать причиной серьезных аварий, таких как пожар или взрыв. Поэтому при установке и использовании вспомогательной газовой системы оборудование следует регулярно проверять и обслуживать, чтобы убедиться, что оно находится в хорошем состоянии. Кроме того, операторы должны пройти необходимое обучение по технике безопасности и быть знакомы с процедурами реагирования в чрезвычайных ситуациях, чтобы гарантировать, что соответствующие меры могут быть быстро приняты в случае возникновения нештатных ситуаций, тем самым минимизируя риски.

Подводя итог, при выборе и использовании вспомогательного газа необходимо обращать внимание на его чистоту, параметры давления и расхода, а также меры безопасности. Только комплексный учет этих факторов может гарантировать эффективность, безопасность и качество процесса резки лазером CO2.

Сравнительный анализ вспомогательных газов

В процессе резки лазером CO2 выбор вспомогательного газа оказывает существенное влияние на эффективность и качество резки. Ниже приведен сравнительный анализ часто используемых вспомогательных газов (кислорода, азота и воздуха), включающий сравнение производительности, соображения стоимости и рекомендации по применению.

Сравнение производительности

- Кислород (O2): Кислород превосходит по скорости резки и особенно подходит для резки углеродистой стали. Вступая в реакцию с поверхностью металла, кислород выделяет дополнительное тепло, что ускоряет процесс резки. Однако побочным эффектом этой реакции является образование оксидного слоя на кромке реза, что приводит к снижению качества поверхности реза и более низкой отделке. Поэтому кислород больше подходит для применений, где скорость резки высока, но требования к качеству резки относительно свободны.

- Азот (N2): Азот превосходит по качеству резки и отделке поверхности. Он может эффективно предотвращать окисление материала и обеспечивать гладкую кромку реза, особенно для таких материалов, как нержавеющая сталь и алюминий, которые требуют высокого качества поверхности. Хотя азот не так быстр, как кислород, по скорости резки, его превосходное качество резки делает его идеальным выбором для высокоточной резки.

- Воздух: Воздух — это недорогой вспомогательный газ, подходящий для резки с более низкими требованиями к точности. Хотя использование воздуха может снизить затраты на резку, из-за содержания в нем кислорода эффект резки часто не такой хороший, как у азота и чистого кислорода, поэтому он не подходит для применений, требующих высокой точности и отделки.

Соображения стоимости

- Кислород: По сравнению с азотом, кислород имеет более низкую стоимость и подходит для применений, где требуется высокая скорость резки, но качество резки не столь строгое. Это делает кислород газом выбора во многих промышленных применениях, особенно в крупномасштабном производстве и переработке.

- Азот: Хотя азот стоит дороже кислорода, его преимущества в качестве и точности резки делают его более конкурентоспособным в высокотехнологичных приложениях. Поэтому для отраслей с высокими требованиями к качеству и точности резки дополнительные расходы на азот часто оправдывают себя.

- Воздух: Воздух имеет самую низкую стоимость использования и подходит для проектов с ограниченным бюджетом и низкими затратами на резку. Однако из-за его ограниченного режущего эффекта он рекомендуется только для заготовок с более низкими требованиями к точности.

Рекомендации по конкретному применению

- Резка углеродистой стали: Для резки углеродистой стали предпочтительнее использовать кислород. Его преимущество в скорости может значительно повысить эффективность производства, особенно при производстве больших объемов.

- Нержавеющая сталь и алюминий: Азот — лучший выбор при резке нержавеющей стали и алюминия. Он обеспечивает гладкие и не подверженные окислению режущие кромки и подходит для применений, где качество поверхности имеет решающее значение.

- Нержавеющая сталь и алюминий: Азот — лучший выбор при резке нержавеющей стали и алюминия. Он обеспечивает гладкие и не подверженные окислению режущие кромки и подходит для применений, где качество поверхности имеет решающее значение.

Сравнивая и анализируя вспомогательные газы, мы можем выбрать подходящий вспомогательный газ для задач резки различных материалов, тем самым повысив эффективность и качество резки, а также приняв обоснованные решения по стоимости. Выбор подходящего вспомогательного газа может не только оптимизировать эффект резки, но и снизить производственные затраты в долгосрочной перспективе и повысить конкурентоспособность предприятия.

Оптимизируйте выбор вспомогательного газа для различных материалов

При резке лазером CO2 выбор вспомогательного газа имеет решающее значение для эффективности и качества резки. Характеристики различных материалов требуют от нас оптимизации использования вспомогательного газа в соответствии с их конкретными потребностями. Ниже приведены рекомендации по выбору газа для металлических материалов, пластиковых материалов и композитных материалов.

Металлические Материалы

- Резка углеродистой стали: Для резки углеродистой стали в качестве вспомогательного газа рекомендуется использовать кислород (O2). Кислород может выделять дополнительное тепло в результате реакции окисления, тем самым значительно увеличивая скорость резки, что подходит для крупномасштабного производства и случаев с высокими требованиями к эффективности резки. Однако кислород может образовывать оксидный слой на режущей кромке, поэтому при его применении необходимо учитывать его влияние на качество резки.

- Нержавеющая сталь и алюминий: Азот (N2) является лучшим выбором при резке нержавеющей стали и алюминия. Азот может предотвратить возникновение окислительных реакций, тем самым сохраняя гладкость режущей кромки и избегая проблем при последующей обработке. Таким образом, при резке нержавеющей стали и алюминия азотом можно обеспечить более высокое качество поверхности, особенно в приложениях с высокими эстетическими и функциональными требованиями.

Пластиковые Материалы

- При резке пластиковых материалов рекомендуется использовать азот или воздух в качестве вспомогательного газа. Использование азота позволяет избежать термической деформации или возгорания, вызванных высокой температурой, обеспечивая безопасность и качество процесса резки. Хотя воздух немного уступает азоту по эффективности, он имеет низкую стоимость и подходит для задач по резке пластика, не требующих высокой точности резки. Поэтому, в соответствии с требованиями к резке, выбор правильного газа может эффективно предотвратить повреждение пластиковых материалов в процессе резки.

Композитные Материалы

- Для резки композитных материалов рекомендуется выбирать воздух или азот в соответствии с конкретными потребностями. Композитные материалы обычно состоят из разных материалов, и в процессе их резки могут выделяться вредные газы, поэтому крайне важно выбрать правильный вспомогательный газ. Воздух в качестве вспомогательного газа может снизить затраты на резку, но в некоторых случаях может вызвать окисление поверхности; в то время как азот может обеспечить лучшее качество и безопасность резки и подходит для сложных задач резки. В соответствии с конкретными характеристиками композитного материала и требованиями к резке, настройка соответствующего выбора газа может эффективно снизить образование вредных газов и обеспечить безопасность и защиту окружающей среды процесса резки.

Индивидуальный выбор газа для особых требований к резке

При выборе вспомогательного газа необходимо всесторонне учитывать такие факторы, как свойства материала, скорость резки, качество резки и стоимость, чтобы достичь наилучшего эффекта резки. Настраивая выбор газа для различных материалов, можно не только повысить эффективность резки, но и эффективно контролировать качество резки для удовлетворения различных потребностей и сценариев применения клиентов. Выбор правильного вспомогательного газа напрямую повлияет на плавность процесса резки и качество конечного продукта и является важной частью повышения эффективности производства и снижения затрат.

Азот играет жизненно важную роль в лазерной резке. Для удовлетворения потребностей резки сложных заготовок AccTek также предоставляет профессиональную машину для производства азота, которая может производить азот высокой чистоты. Эта инвестиция очень важна для приложений, требующих точной резки, обеспечения гладкости поверхности материала и качества кромки реза. С нашим генератором азота вы получите лучшие результаты резки и надежность, еще больше повысите эффективность производства и снизите затраты на резку.

Распространенные проблемы и решения

В процессе резки лазером CO2 компании часто сталкиваются с проблемами, которые, если их не решить вовремя, могут повлиять на эффективность производства и качество конечного продукта. Ниже приведены некоторые распространенные проблемы и соответствующие им решения.

Проблема окисления

При резке легко окисляющихся материалов, таких как нержавеющая сталь, образование оксидного слоя может существенно повлиять на последующую обработку и качество внешнего вида изделия. Для решения этой проблемы рекомендуется использовать азот (N2) в качестве вспомогательного газа в процессе резки. Азот может эффективно предотвращать реакции окисления и обеспечивать гладкость режущей кромки и отсутствие оксидных слоев. Таким образом, улучшается качество реза и сокращается очистка, необходимая на последующих этапах обработки, тем самым увеличивая общую производительность.

Зона термического воздействия слишком велика

Во время процесса лазерной резки большая зона термического влияния (ЗТВ) может вызвать деформацию и ухудшение характеристик материала на режущей кромке, что влияет на точность резки. Для этого важно правильно отрегулировать поток и давление вспомогательного газа. Более низкий поток и соответствующие настройки давления газа могут уменьшить теплопередачу в окружающий материал, тем самым уменьшая зону термического влияния. В то же время использование газов более высокой чистоты (например, азота) также может помочь контролировать тепло и обеспечить более равномерное распределение температуры в процессе резки, тем самым повышая точность и качество резки.

Контроль расхода газа

Потребление газа связано не только с сокращением расходов, но и с общей экономической эффективностью производства. Для более эффективного контроля потребления газа компаниям рекомендуется регулярно контролировать параметры расхода и давления газа. Используя газовые расходомеры и датчики давления, операторы могут контролировать потребление газа в режиме реального времени и вовремя корректировать параметры в соответствии с различными потребностями резки. Кроме того, регулярное техническое обслуживание и проверки оборудования могут обеспечить герметичность газовой системы и сократить ненужные утечки, тем самым дополнительно экономя расходы и повышая общую эффективность резки.

Внедряя соответствующие решения для вышеуказанных проблем, компании могут эффективно повысить эффективность производства и качество резки CO2-лазером, одновременно снижая затраты и риски. Эффективное управление и регулировка газа могут помочь компаниям сохранить свои преимущества в жесткой рыночной конкуренции и удовлетворить растущие требования клиентов к качеству.

Подведем итог

Выбор вспомогательного газа в системе лазерной резки CO2 играет важную роль в качестве, скорости и стоимости резки. Разные материалы имеют разные требования к газу в процессе резки. Разумный выбор вспомогательного газа может не только повысить эффективность резки, но и обеспечить качество резки и снизить общие производственные затраты. Например, при резке углеродистой стали использование кислорода в качестве вспомогательного газа может значительно увеличить скорость резки, в то время как при резке нержавеющей стали и алюминия азот является более идеальным выбором, поскольку он может предотвратить окисление и обеспечить гладкость режущей кромки и точность.

Кроме того, чистота и параметры настройки вспомогательного газа также оказывают глубокое влияние на эффект резки. Высокочистый азот может эффективно уменьшить образование заусенцев и накипи и улучшить качество поверхности материала. Соответствующие настройки расхода и давления могут уменьшить зону термического влияния, тем самым повышая точность резки и целостность материала. Для различных применений резки, непрерывно регулируя тип газа и настройки параметров, компании могут лучше удовлетворять все более разнообразные промышленные потребности.

Подводя итог, точный выбор вспомогательного газа и оптимизированные настройки параметров резки являются ключевыми факторами для достижения эффективной и высококачественной резки CO2-лазером. Это может не только повысить эффективность производства, но и повысить конкурентоспособность продукции на рынке, позволяя предприятиям получить преимущество в жесткой конкуренции. Поэтому при фактическом применении резки CO2-лазером предприятиям следует уделять внимание выбору и управлению вспомогательными газами для достижения более высоких производственных выгод и более низких эксплуатационных расходов.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения