Как выбрать мощность станка для лазерной резки CO2: подробное руководство

Технология резки лазером CO2 широко используется в обрабатывающей промышленности благодаря своей высокой точности и эффективности. Мощность лазера является одним из ключевых факторов, влияющих на эффект резки, который определяет скорость резки, глубину и приспособляемость материала. Выбор правильной мощности может не только повысить эффективность производства, но и обеспечить качество резки. Различные материалы и толщины имеют разные требования к мощности, поэтому важно понимать основные концепции и принципы выбора мощности лазера. В этой статье будут рассмотрены основные принципы резки лазером CO2, взаимосвязь между мощностью и толщиной материала, факторы, влияющие на выбор мощности, и то, как выбрать правильную мощность лазера для различных материалов, что поможет вам оптимизировать процесс резки и достичь наилучших результатов.

Оглавление

Основные принципы резки CO2-лазером

Станок для лазерной резки CO2 использует CO2-лазер в качестве источника резки. Лазерный луч, генерируемый генератором CO2-лазера, фокусируется на поверхности разрезаемого материала через оптическую систему для достижения высокотемпературной и высокоэнергетической концентрации лазерного луча. Лазерный луч взаимодействует с поверхностью материала, и материал плавится или испаряется при высоких температурах, образуя надрез. Мощность лазера является одним из ключевых факторов в процессе резки, который определяет выходную энергию лазерного луча, тем самым влияя на скорость и глубину резки. Надрез при резке CO2-лазером очень узкий и гладкий, что подходит для высокоточной обработки различных материалов, таких как металл, дерево и пластик.

Описание принципа работы лазерной резки CO2

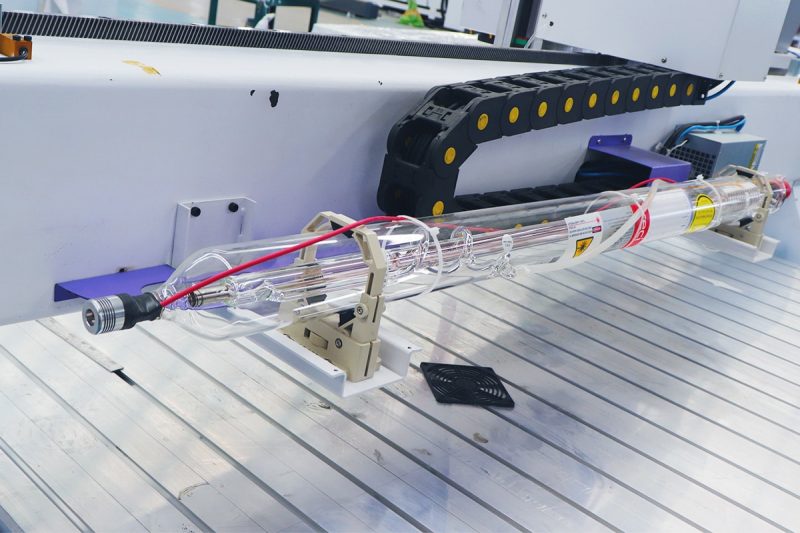

Генераторы лазеров CO2 генерируют лазеры путем преобразования электрической энергии в световую. Конкретный процесс выглядит следующим образом:

- Возбуждение газа CO2: В генераторах лазеров CO2 электрическая энергия используется для возбуждения молекул CO2 в высокоэнергетическое состояние. Это возбуждение обычно достигается электрическим разрядом.

- Генерация фотонов: Когда возбужденные молекулы CO2 возвращаются в основное состояние, они испускают фотоны. Благодаря системе зеркал в лазерной полости эти фотоны многократно отражаются в полости, формируя эффект усиления света и в конечном итоге производя луч лазера высокой интенсивности.

- Выход луча: лазерный луч выводится из лазерной полости через частично пропускающее зеркало и далее фокусируется в луч высокой плотности энергии с помощью ряда оптических линз и линз.

- Фокусировка и резка: сфокусированный лазерный луч формирует высокотемпературную область на поверхности материала, заставляя материал быстро плавиться или испаряться. Режущая головка обычно оснащена вспомогательным газом (таким как кислород или азот) для выдувания расплавленного материала и формирования точного реза на заготовке.

Обзор процесса резки и его связи с мощностью лазера

Во время резки лазером CO2 лазерный луч сначала контактирует с поверхностью материала и образует высокотемпературную область в точке контакта. По мере того, как лазерный луч движется по заданному пути, материал плавится, испаряется или напрямую испаряется под воздействием высокой температуры лазера, образуя разрез. Мощность лазера играет важную роль в процессе резки. Она определяет выходную энергию лазерного луча и напрямую влияет на скорость резки, глубину и качество резки.

- Скорость резки: чем выше мощность лазера, тем выше скорость резки. Более высокая мощность позволяет лазеру расплавить больше материала за более короткое время, тем самым повышая эффективность производства. Однако, если мощность слишком высокая, это может привести к перегреву поверхности материала и повлиять на качество резки.

- Глубина резки: Мощность лазера пропорциональна глубине резки. Более высокая мощность лазера позволяет производить более глубокую резку, но это также может увеличить зону термического воздействия на режущей кромке, вызывая деформацию или шлак на кромке.

- Качество резки: Мощность лазера должна соответствовать характеристикам материала. Для тонких материалов более низкая мощность лазера может обеспечить гладкость и точность режущей кромки; для толстых материалов требуется более высокая мощность, чтобы обеспечить целостность резки.

Подводя итог, можно сказать, что технология резки лазером CO2 обеспечивает высокоточные и высокоскоростные эффекты резки посредством взаимодействия высокоэнергетических лазерных лучей с материалами. Мощность лазера является одним из ключевых параметров, влияющих на процесс резки. Разумная регулировка мощности может обеспечить наилучший эффект резки.

Понимание мощности лазерной резки

Мощность лазерной резки является одним из важнейших параметров в процессе лазерной резки, который определяет выходную энергию лазерного луча, тем самым напрямую влияя на эффективность, глубину и качество резки. Понимание мощности лазерной резки не только помогает оптимизировать процесс резки, но и повышает эффективность производства и снижает затраты на обработку.

Определение мощности лазерной резки

Мощность лазерной резки относится к интенсивности энергии, вырабатываемой лазером во время процесса резки, обычно выражается в ваттах (Вт). Это значение мощности определяет плотность энергии лазерного луча и напрямую влияет на взаимодействие между лазером и поверхностью материала. Во время процесса лазерной резки лазер преобразует электрическую энергию в световую энергию, а сгенерированный лазерный луч фокусируется на очень маленькой области через оптическую систему, образуя пятно с высокой плотностью энергии. Это пятно генерирует чрезвычайно высокие температуры на поверхности материала, заставляя материал быстро плавиться, испаряться или абляционно исчезать, тем самым достигая резки. Чем выше мощность, тем сильнее энергия лазерного луча, которая может быстрее плавить или испарять материал, поэтому высокомощные лазеры обычно используются для резки более толстых материалов или увеличения скорости резки. Однако чем выше мощность, тем лучше. Чрезмерная мощность может привести к перегреву поверхности материала, тем самым влияя на качество резки, например, вызывая грубые кромки реза или чрезмерное образование шлака. Поэтому для достижения наилучшего эффекта резки следует выбирать мощность лазера в соответствии с конкретными требованиями к резке и характеристиками материала.

Взаимосвязь между мощностью лазера, скоростью и толщиной материала

Существует тесная взаимосвязь между мощностью лазера, скоростью резки и толщиной материала, которые в совокупности определяют эффект и эффективность лазерной резки.

- Мощность лазера и толщина материала: чем толще материал, тем выше должна быть мощность лазера, чтобы лазерный луч мог проникнуть через всю толщину материала. Для тонких материалов использование слишком высокой мощности может привести к чрезмерному плавлению материала или обожженным краям, поэтому обычно выбираются средние и низкие настройки мощности. Для толстых материалов, если мощность недостаточна, лазерный луч может не полностью прорезать материал, что приведет к неудачной или неполной резке.

- Толщина материала и скорость резки: Для более толстых материалов обычно необходимо уменьшить скорость резки, чтобы лазерный луч имел достаточно времени для проникновения в толщу материала и выполнения тщательного реза. И наоборот, для более тонких материалов скорость резки можно увеличить, но необходимо убедиться, что мощность лазера подходящая, чтобы избежать перегрева материала или неполной резки.

В реальном применении соотношение между мощностью лазера, скоростью резки и толщиной материала представляет собой динамический баланс. Регулируя эти параметры, операторы могут оптимизировать результаты резки и обеспечить высококачественную и эффективную обработку. Соответствующая настройка мощности может не только повысить эффективность производства, но и сократить отходы материала и необходимость последующей обработки, тем самым повышая общую производительность.

Факторы, влияющие на выбор мощности лазерной резки

В процессе лазерной резки выбор правильной мощности лазера является ключом к обеспечению качества и эффективности резки. На выбор мощности лазера влияют многочисленные факторы, включая тип и толщину материала, требования к скорости резки, требуемое качество резки, а также производительность машины и конфигурация линз. Ниже приводится подробное введение в эти факторы и их влияние на выбор мощности лазера.

Тип и толщина материала

Тип материала является основным фактором, определяющим мощность лазерной резки. Различные материалы имеют различную поглощающую и отражающую способность для лазера, что напрямую влияет на требуемую мощность. Например:

- Металлические материалы: Металлы обычно имеют более высокую отражательную способность для лазерного луча, особенно такие материалы, как алюминий и медь. Поэтому для этих материалов обычно требуется более высокая мощность лазера для достижения эффективной резки. Кроме того, такие материалы, как сталь и нержавеющая сталь, также требуют более высокой мощности для обеспечения точности и скорости резки из-за их более высоких температур плавления и плотности.

- Неметаллические материалы: такие как дерево, акрил, пластик и т. д., обычно имеют более высокую скорость поглощения лазера, поэтому их можно резать при меньшей мощности лазера. Однако эти материалы легко сжечь или расплавить, поэтому при выборе мощности необходимо учитывать термическую чувствительность материала.

Толщина материала — еще один важный фактор. Толстые материалы требуют более высокой мощности лазера, чтобы гарантировать, что режущий лазер может проникнуть на всю толщину материала. Тонкие материалы обычно могут использовать более низкую мощность, но вам нужно убедиться, что мощность не слишком высока, чтобы избежать чрезмерного плавления или обжига краев материала.

Требования к скорости резки

Скорость резки относится к скорости, с которой лазерная режущая головка движется по поверхности материала. Существует прямая связь между мощностью лазера и скоростью резки: более высокая мощность лазера может поддерживать более высокие скорости резки, поскольку она может обеспечить достаточно энергии для быстрого расплавления или испарения материала.

Однако требования к скорости резки зависят не только от эффективности производства, но и должны соответствовать характеристикам и толщине материала. Если скорость резки слишком высокая, лазер может не успеть полностью прорезать материал, что приведет к грубым краям резки или неполной резке. Напротив, хотя скорость резки слишком низкая, она может обеспечить качество резки, но снизит эффективность производства. Поэтому при настройке скорости резки мощность лазера должна быть отрегулирована в соответствии с типом и толщиной материала, чтобы найти наилучший баланс между скоростью и мощностью.

Требуемое качество резки

Качество резки обычно оценивается по гладкости, точности и чистоте кромок реза. Мощность лазера напрямую влияет на эти показатели качества:

- Гладкость и точность: более высокая мощность лазера может расплавить материал быстрее и уменьшить зону термического воздействия материала, что приводит к более гладким краям реза и более высокой точности. Однако слишком высокая мощность может вызвать чрезмерное плавление края реза, что повлияет на гладкость.

- Чистота кромки: Для некоторых применений, таких как высокоточные электронные компоненты или прецизионная обработка механических деталей, требуются очень чистые, без заусенцев кромки реза. В этом случае может потребоваться точный контроль мощности лазера, чтобы гарантировать, что качество кромки реза не станет грубым или неровным из-за чрезмерной температуры.

При выборе необходимого качества резки следует также учитывать выбор мощности лазера, скорость резки и толщину материала, чтобы добиться желаемого эффекта.

Возможности машины и конфигурация объектива

Возможности машины включают максимальную выходную мощность лазерного генератора, стабильность и качество оптической системы. Различные лазерные режущие машины имеют разные диапазоны мощности, поэтому при выборе мощности резки необходимо учитывать фактические возможности машины. Если требуемая мощность превышает максимальную выходную мощность машины, эффект резки не будет таким, как ожидалось. Кроме того, стабильность лазерного генератора также будет влиять на непрерывность и точность резки.

Конфигурация линз также является одним из важных факторов, влияющих на выбор мощности лазера. Фокусное расстояние и качество фокусирующей линзы определяют фокусирующую способность лазерного луча, что влияет на точность и глубину резки. Линзы с более коротким фокусным расстоянием подходят для резки более тонких материалов и могут обеспечить более высокую точность фокусировки, но мощность может потребоваться немного отрегулировать. И наоборот, линзы с более длинным фокусным расстоянием подходят для резки более толстых материалов и могут обеспечить более глубокую резку, но для поддержания качества резки может потребоваться более высокая мощность лазера.

В реальных приложениях возможности машины и конфигурации линз определяют доступный диапазон мощности лазера. Операторам необходимо разумно регулировать мощность лазера в соответствии с конкретной конфигурацией машины, чтобы гарантировать, что эффект резки достигнет наилучшего уровня.

Выбор правильной мощности лазерной резки требует комплексного рассмотрения типа и толщины материала, требований к скорости резки, требуемого качества резки, а также возможностей машины и конфигурации линз. Эти факторы взаимосвязаны и вместе определяют конечный эффект лазерной резки. В реальной эксплуатации разумная регулировка этих параметров может помочь компаниям повысить эффективность производства, сократить расходы и обеспечить высококачественные результаты резки.

Руководство по выбору мощности для различных материалов

В процессе лазерной резки разные материалы имеют разные характеристики поглощения и отражения лазеров, поэтому необходимо выбирать соответствующую мощность лазера в соответствии с типом и толщиной материала. Ниже приведено руководство по выбору мощности лазера для обычных материалов, включая металлы и неметаллические материалы (такие как акрил, дерево и пластик), а также композиты и специальные материалы.

Металл

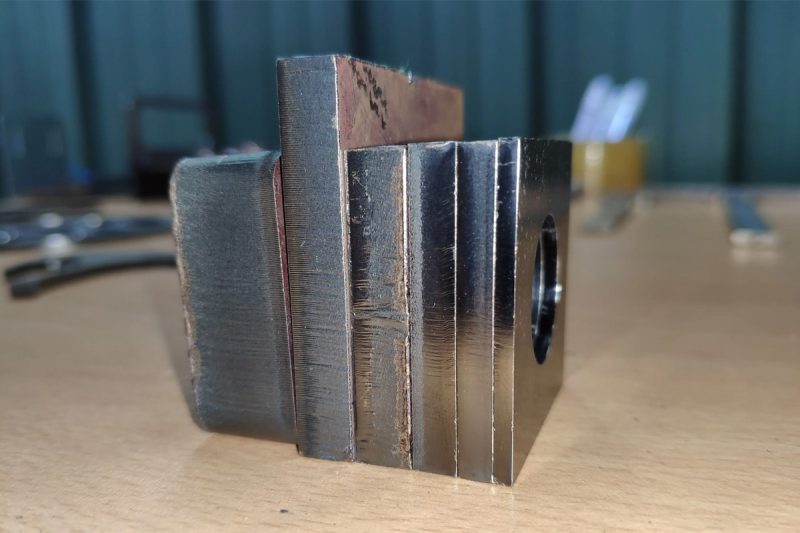

При лазерной резке станки для резки CO2-лазером обычно подходят для более тонких металлических листов, но менее рекомендуются для более толстых металлических листов. Для металлов толщиной менее 3 мм, таких как углеродистая сталь и нержавеющая сталь, станок для резки CO2-лазером мощностью 600 Вт может резать эффективно и даже достигать высококачественных кромок реза. Однако по мере увеличения толщины металла скорость и эффективность резки значительно снижаются, что приводит к плохим результатам. Поэтому для более толстых металлических листов, машины для резки волоконным лазером являются более подходящим выбором.

Неметаллический: Акрил

Акрил — широко используемый материал для лазерной резки, обладающий хорошим поглощением лазерного излучения и низкой температурой плавления:

- Тонкий акрил (5-12 мм): Гладкие режущие кромки обычно можно получить с помощью маломощного (60 Вт-80 Вт) лазерного генератора. Более низкая мощность может уменьшить деформацию материала и пригорание кромок.

- Толстый акрил (12–30 мм): Для более толстого акрила требуется немного большая мощность (80–180 Вт), но мощность все равно следует выбирать осторожно, чтобы избежать перегрева кромки, что может привести к деформации материала или образованию шлака.

Неметалл: Дерево

Древесина имеет относительно низкую потребность в мощности для лазерной резки. Выбор мощности во время резки следует регулировать в соответствии с типом и толщиной древесины:

- Тонкая древесина (5–12 мм): маломощного (60–100 Вт) генератора CO2-лазера обычно достаточно для обеспечения точности резки и ровных кромок, при этом избегая возгорания древесины.

- Толстая древесина (12-25 мм): Для обеспечения глубины и скорости резки требуется генератор CO2-лазера средней мощности (100 Вт-180 Вт). Однако мощность и скорость резки все равно необходимо контролировать, чтобы предотвратить чрезмерное сгорание или деформацию древесины.

Неметаллические: Пластики

Существует много типов пластика, и разные типы пластика по-разному реагируют на лазеры, поэтому выбор мощности должен быть тщательным:

- Тонкий пластик (5–9 мм): Обычно для эффективной резки можно использовать инструмент малой мощности (60–100 Вт), а качество режущей кромки гарантировано, что позволяет избежать плавления или деформации материала.

- Толстый пластик (9–18 мм): требуется немного большая мощность (100–180 Вт), но скорость резки должна быть ниже, чтобы обеспечить эффект резки, одновременно уменьшая образование шлака и деформацию кромки.

Композитные материалы и специальные материалы

Требования к мощности лазера для резки композитных и специальных материалов зависят от конкретного состава и свойств материала. Такие материалы обычно включают многослойные структуры, которые могут объединять несколько компонентов, таких как металл, пластик, стекловолокно и т. д., поэтому выбор мощности лазера требует особого внимания, чтобы избежать расслоения или повреждения материала.

- Композитные материалы: Для многослойных композитных материалов толщиной не более 3 мм можно использовать станки для резки лазером CO2. Для более толстых композитных материалов рекомендуется лазерное оборудование большей мощности.

- Специальные материалы: Такие как керамика, углеродное волокно и т. д., лазерные режущие станки CO2 подходят только для резки очень тонких специальных материалов (<2 мм). Для резки более толстых или более сложных специальных материалов обычно требуется лазерное оборудование более высокой мощности.

Различные материалы предъявляют разные требования к мощности лазера, и выбор правильной мощности лазера имеет решающее значение. Настройка мощности не только влияет на скорость и эффективность резки, но и напрямую связана с качеством резки и гладкостью кромок. Правильно регулируя мощность лазера, компании могут повысить эффективность производства, сократить отходы материала и обеспечить высококачественный выпуск продукции.

Тестирование и эксперименты по выбору мощности CO2-лазера

При выборе мощности CO2-лазера ключевыми шагами для обеспечения качества и эффективности резки являются тестирование и эксперименты. С помощью экспериментов можно точно оценить влияние различных настроек мощности на результаты резки и предоставить надежную поддержку данных для фактической работы.

Испытание материалов

Сначала проводятся предварительные испытания целевого материала. Выберите репрезентативные образцы материала и разрежьте их с использованием различных настроек мощности лазера. Запишите результаты каждого реза, включая скорость резки, гладкость кромки, состояние шлака и наличие неразрезанных частей. С помощью этих данных можно сделать предварительное заключение о требуемом диапазоне мощности.

Регулировка параметров резки

На основе предварительного теста мощность лазера постепенно регулируется в соответствии со скоростью резки и требованиями к качеству. Обязательно протестируйте изменения скорости резки при разных мощностях, чтобы найти наилучшую настройку мощности, которая сбалансирует эффективность и качество. Этот процесс должен включать тестирование сложности траектории резки, чтобы гарантировать, что эффект резки может поддерживаться стабильно в реальном производстве.

Проверка повторяемости

Для обеспечения надежности и постоянства выбранной мощности необходимо провести несколько испытаний для одного и того же материала и разных партий. Наблюдайте, является ли режущий эффект разных партий материалов при одной и той же мощности постоянным, и убедитесь, что настройка мощности может адаптироваться к небольшим различиям в материале во время производства.

Тест фактического применения

После определения настройки мощности в лабораторных условиях примените ее к реальным производственным условиям. Наблюдайте за работой настройки мощности на реальной производственной линии и выполните необходимую тонкую настройку в соответствии с условиями на месте (такими как состояние оборудования и факторы окружающей среды). Убедитесь, что в реальных приложениях мощность лазера может соответствовать требованиям качества резки и эффективности производства.

Вопросы безопасности и стоимости

В процессе испытаний необходимо также учитывать влияние настроек мощности на оборудование. Избыточная мощность может ускорить износ оборудования и увеличить расходы на техническое обслуживание. Поэтому при выборе мощности следует сбалансировать эффект резки и долгосрочное использование оборудования для достижения наилучшего сочетания экономичности и эффективности.

Благодаря систематическим испытаниям и экспериментам можно обеспечить научную основу для выбора мощности CO2-лазера, чтобы обеспечить наилучший эффект резки в реальных условиях. Эти эксперименты не только помогают оптимизировать качество и скорость резки, но и защищают долгосрочное использование оборудования.

Расчет требуемой мощности

В лазерной резке точный расчет требуемой мощности является ключом к достижению эффективной и точной резки. Расчет требуемой мощности в основном учитывает тип и толщину материала, скорость резки и требуемое качество резки.

Тип и толщина материала

Тип и толщина материала являются основными факторами, определяющими требования к мощности лазера. Различные материалы (такие как металлы, неметаллы и композиты) имеют разные скорости поглощения лазерного излучения и теплопроводность, которые напрямую влияют на проникающую способность лазера. Как правило, более толстые материалы требуют большей мощности, чтобы гарантировать, что лазерный луч может полностью разрезать материал, в то время как более тонкие материалы требуют меньшей мощности, чтобы избежать чрезмерного плавления.

Скорость резки

Скорость резки пропорциональна мощности лазера. Для повышения эффективности производства может потребоваться увеличение мощности для поддержки более высоких скоростей резки. Однако слишком высокие скорости могут повлиять на качество резки, особенно при резке сложных или деликатных форм. Поэтому при настройке мощности следует найти баланс между скоростью и качеством.

Качество резки

Требования к качеству резки также влияют на выбор мощности. Для получения гладких кромок реза и уменьшения шлака мощность лазера должна точно контролироваться. Слишком высокая мощность может привести к оплавлению кромок, а недостаточная мощность может привести к неполной резке или образованию заусенцев. В реальной работе следует экспериментально проверить влияние различных настроек мощности на качество резки, чтобы найти наилучшую настройку.

Расчет потребности в мощности для лазерной резки — это многофакторный процесс балансировки, который требует научных расчетов на основе свойств материала, скорости резки и требований к качеству. Следующая формула может помочь определить:

Требуемая мощность = толщина материала × скорость резания × коэффициент свойств материала.

Путем тестирования и регулировки можно найти наиболее подходящую настройку мощности, обеспечивающую эффективный и точный процесс резки.

Практические соображения по выбору мощности CO2-лазера

Даже для одного и того же материала небольшие различия между партиями могут повлиять на эффект лазерной резки. Например, состав древесины может немного отличаться от партии к партии, что приводит к разным показателям поглощения лазера. Это требует точной настройки мощности лазера каждый раз при смене партии материала для обеспечения стабильных результатов резки.

Влияние факторов окружающей среды

Такие факторы, как температура окружающей среды, влажность и качество воздуха, могут влиять на производительность лазерного генератора и эффект резки. Например, изменения температуры могут повлиять на стабильность выходной мощности лазерного генератора, а чрезмерная влажность может привести к образованию водяного пара на поверхности материала, что повлияет на передачу лазера. Поэтому в различных условиях окружающей среды мощность лазера должна быть соответствующим образом скорректирована для адаптации к изменениям окружающей среды.

Техническое обслуживание и износ оборудования

Состояние оборудования для лазерной резки напрямую влияет на потребляемую мощность. Поскольку оборудование используется в течение длительного времени, лазерный генератор, линза и оптическая система могут изнашиваться или загрязняться, что приводит к снижению качества луча, что, в свою очередь, влияет на эффективность резки. Поэтому регулярное техническое обслуживание и очистка оборудования имеют важное значение для обеспечения того, чтобы оборудование всегда находилось в оптимальном рабочем состоянии. Оборудование с большим износом может потребовать повышенной мощности для компенсации снижения эффективности.

Скорость резки и сложность траектории

В реальном производстве скорость резки и сложность траектории напрямую влияют на требования к мощности. Более высокие скорости резки обычно требуют более высокой мощности для обеспечения проникновения резки, в то время как сложные траектории (например, кривые или тонкие узоры) могут потребовать более точного управления мощностью. Поэтому в реальной эксплуатации конструкция и фактическое выполнение траектории резки должны соответствовать настройке мощности.

Мониторинг и корректировка в реальном времени

В реальном производстве очень важно контролировать эффект резки в режиме реального времени и регулировать мощность по мере необходимости. Даже при тех же материалах и условиях, по мере продвижения производства состояние оборудования или условия окружающей среды могут меняться, что приводит к снижению качества резки. Благодаря мониторингу в режиме реального времени гладкости кромки, проникновения и шлака резки проблемы могут быть вовремя обнаружены и устранены путем регулировки мощности или других параметров.

Вопросы безопасности и стоимости

В реальных настройках мощности также необходимо учитывать безопасность и экономическую эффективность. Хотя чрезмерные настройки мощности могут повысить эффективность резки, они могут увеличить потребление энергии и привести к более высоким затратам. Кроме того, чрезмерная мощность может также нести риски безопасности, такие как перегрев материалов или повреждение оборудования. Поэтому в реальной работе настройки мощности должны использовать энергию максимально эффективно, чтобы снизить производственные затраты и при этом обеспечить безопасность.

В реальной работе расчет и настройка мощности лазерной резки должны гибко учитывать множество реалистичных факторов, таких как различия в материалах, изменения окружающей среды, состояние оборудования и сложность траектории резки. Благодаря всестороннему учету этих факторов и проведению мониторинга и корректировок в реальном времени можно обеспечить эффективность и стабильность процесса резки, одновременно снижая затраты и риски.

Краткое содержание

Выбор мощности станка для резки лазером CO2 — многогранный процесс. Ключевые факторы включают тип и толщину материала, скорость резки, требования к качеству резки и конфигурацию станка. Разные материалы имеют разные показатели поглощения и теплопроводности лазеров, поэтому при выборе мощности сначала нужно отрегулировать ее в соответствии с характеристиками материала. Более толстые материалы обычно требуют более высокой мощности, в то время как тонкие материалы требуют тщательного контроля мощности, чтобы избежать чрезмерного плавления.

Скорость резки тесно связана с мощностью. Увеличение мощности может увеличить скорость резки, но это может повлиять на точность резки, особенно при работе со сложной графикой. Поэтому поиск наилучшего баланса между скоростью и мощностью имеет решающее значение для обеспечения эффективности производства и качества. Качество резки является еще одним основным фактором. Слишком высокая или слишком низкая мощность приведет к снижению качества резки, поэтому наиболее подходящие настройки мощности следует определять путем фактических испытаний. Кроме того, конфигурация оборудования для лазерной резки, такая как тип лазерного генератора и оптическая система, также будет влиять на требования к мощности. Поэтому при выборе мощности необходимо учитывать конкретные возможности и ограничения оборудования.

Полностью учитывая эти факторы и проводя необходимые испытания и регулировки, можно оптимизировать выбор мощности для достижения эффективных и точных результатов резки.

Получить лазерные решения

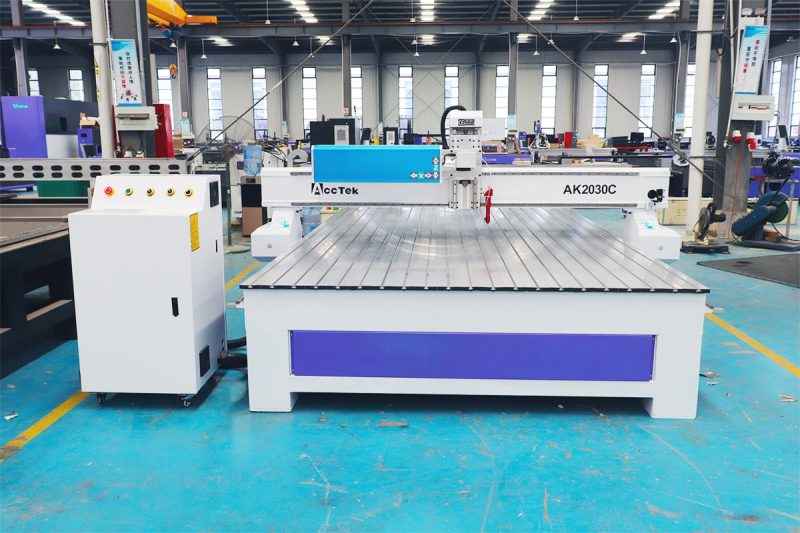

Выбор правильной мощности резки CO2-лазером может помочь оптимизировать энергопотребление и достичь высокой эффективности работы. Работа с надежным поставщиком обеспечивает доступ к передовым технологиям, индивидуальным консультациям и постоянной поддержке. В AccTek Laser мы предлагаем полный спектр оборудования для резки CO2-лазером, разработанного для удовлетворения различных промышленных потребностей. Наши специалисты могут помочь вам выбрать наиболее энергоэффективную модель и конфигурацию, принимая во внимание такие факторы, как тип материала, толщина и объем производства. Мы также предлагаем передовые функции, такие как высокоэффективные лазерные генераторы, интеллектуальные системы охлаждения и программное обеспечение для управления энергопотреблением, чтобы максимизировать производительность и минимизировать потребление энергии. Кроме того, наша команда предоставляет регулярные услуги по техническому обслуживанию и техническую поддержку, чтобы поддерживать максимальную эффективность вашего оборудования. Сотрудничая с AccTek Laser, вы можете добиться значительной экономии энергии, сократить эксплуатационные расходы и повысить свои усилия по обеспечению устойчивого развития. Свяжитесь с нами сегодня, чтобы узнать больше о наших инновационных лазерных решениях и о том, как они могут принести пользу вашему бизнесу.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения