Как качество лазерного луча влияет на результаты маркировки?

Качество лазерного луча имеет решающее значение для эффекта маркировки, напрямую влияя на точность, скорость и приспособляемость различных материалов. Качество луча является не только выражением концентрации и стабильности луча, но и основным показателем для измерения производительности лазерной обработки. Анализируя ключевые факторы, такие как диаметр луча, угол расхождения, однородность и фактор M2, мы можем полностью понять распределение луча в фокусе, тем самым определяя четкость, глубину и общую согласованность маркировки. Эти показатели качества связаны не только с визуальными эффектами, но и существенно влияют на эффективность производства, поэтому они имеют решающее значение для конечного эффекта лазерной маркировки.

Оглавление

Понимание качества лазерного луча

Качество лазерного луча является основным элементом производительности лазерной обработки, который напрямую определяет точность, скорость и последовательность обработки. В таких приложениях, как лазерная маркировка, резка и сварка, качество луча имеет решающее влияние на конечный эффект обработки.

Определение качества лазерного луча

Качество лазерного луча в основном относится к концентрации, стабильности и однородности луча. Концентрация указывает на распределение энергии лазера в пространстве, стабильность отражает постоянство выходного сигнала луча в разное время, а однородность описывает, равномерно ли распределена световая энергия по сечению луча. Высококачественный луч может фокусироваться на меньшей площади и поддерживать стабильное распределение энергии, что особенно важно в сценариях, требующих тонкой и сложной обработки.

Факторы, влияющие на качество лазерного луча

Факторы, влияющие на качество луча, включают тип лазерного генератора, конфигурацию оптических компонентов, стабильность лазерного генератора и условия окружающей среды. Структура и конструкция лазерного генератора определяют исходное качество луча, такое как угол расхождения и форма луча. Качество оптических компонентов (таких как линзы и отражатели) влияет на однородность и фокусирующую способность луча. Условия окружающей среды (такие как температура и влажность) также могут влиять на стабильность луча и постоянство выходного сигнала. Качество луча можно эффективно улучшить, оптимизировав конструкцию лазерного генератора, выбрав высококачественные оптические компоненты и поддерживая хорошие условия окружающей среды.

Показатели оценки качества лазерного луча

- Диаметр луча: Диаметр луча относится к ширине лазера в фокусной точке. Чем меньше диаметр, тем сильнее фокусирующая способность луча и выше плотность энергии, что позволяет эффективнее маркировать, резать и выполнять другие операции с материалами. Размер диаметра луча напрямую влияет на разрешение и точность маркировки фокуса.

- Расходимость луча: Угол расходимости описывает скорость, с которой лазер распространяется в пространстве. Луч с малым углом расходимости может сохранять сфокусированное состояние на большем расстоянии, что повышает точность обработки. Чем меньше угол расходимости луча, тем более концентрированным является луч, что подходит для более точных лазерных приложений.

- Равномерность луча: Равномерность луча относится к тому, равномерно ли распределена световая энергия лазера по поперечному сечению. Равномерный луч гарантирует отсутствие очевидной разницы в свете и темноте в области маркировки, а также четкость и последовательность маркировки. Равномерность луча особенно важна для приложений, требующих высококачественной маркировки или обработки поверхности.

- Фактор M2: Фактор M2 — это метрика, используемая для оценки того, насколько пучок близок к идеальному гауссову пучку. Чем ближе M2 к 1, тем выше качество пучка и тем сильнее фокусирующая способность пучка. Высококачественный фактор M2 означает, что пучок может концентрировать энергию на меньшей фокусной точке, что позволяет выполнять более сложную обработку.

Типы процессов лазерной маркировки

Лазерная маркировка — это процесс, который использует лазерную технологию для маркировки или нанесения рисунка на поверхность материала. В основном он включает в себя следующие типы:

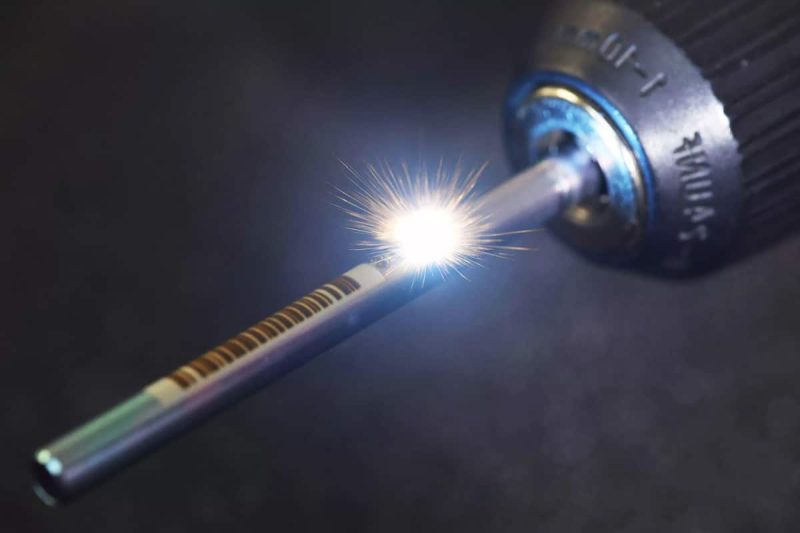

Лазерная гравировка

Лазерная гравировка — это процесс глубокой гравировки поверхности материала лазерным лучом для создания сложных узоров и текста. Этот процесс подходит для различных материалов, включая металлы и пластик. Лазерная гравировка отличается высокой точностью и долговечностью и может использоваться для производства индивидуальных продуктов, произведений искусства и коммерческих логотипов. Поскольку лазер может точно контролировать глубину и диапазон гравировки, он может достигать подробных дизайнерских эффектов.

Лазерное травление

Лазерная гравировка — это процесс создания узоров путем удаления крошечных слоев материала, который часто используется на металлических поверхностях. По сравнению с лазерной гравировкой, лазерная гравировка обычно имеет меньшую глубину и в основном используется для создания узоров, текста или логотипов, а также может создавать мелкие детали. Этот процесс особенно подходит для металлических материалов, таких как нержавеющая сталь и алюминий, и широко используется в промышленной маркировке и декоративной обработке.

Лазерный отжиг

Лазерный отжиг использует лазеры для нагрева поверхности материала, чтобы изменить его цвет без фактического удаления какого-либо материала. Эта технология подходит для таких металлов, как нержавеющая сталь, и может достигать красивых изменений цвета, не влияя на структуру материала. Лазерный отжиг часто используется для идентификации и декорирования продукции и имеет преимущества эффективности и неразрушительности.

Лазерная абляция

Лазерная абляция — это процесс, который использует высокоэнергетические лазеры для удаления слоев материала, в основном используемый в высокоточных приложениях. Фокусируя лазерную энергию на поверхности материала, материал может быть удален точно, что делает его пригодным для создания сложных узоров или форм. Лазерная абляция имеет широкий спектр применения в производстве электронных компонентов, обработке микроустройств и прецизионных промышленных приложениях. Его эффективное использование энергии и минимальная зона термического воздействия обработки делают его идеальным для высокоточной обработки.

Эти процессы лазерной маркировки имеют свои особенности и могут соответствовать требованиям различных материалов и вариантов применения, поэтому они широко используются в современной промышленности.

Влияние качества лазерного луча на результаты маркировки

Качество лазерного луча напрямую влияет на все аспекты лазерной маркировки. Ниже приводится подробный анализ нескольких ключевых факторов:

Тщательность и точность

Качество лазерного луча напрямую определяет точность и правильность маркировки. Высококачественный лазерный луч может производить более узкую ширину линии, что обычно означает, что область действия лазера может более точно контролироваться в процессе маркировки. Этот контроль не только отражается на ширине линии, но и обеспечивает постоянство глубины маркировки, что еще больше улучшает качество кромки. Хорошее качество кромки уменьшает размытые и неровные края и улучшает общую четкость рисунка маркировки.

Контрастность и читаемость

Равномерность лазерного луча имеет решающее значение для контрастности и читаемости маркировки. Равномерный луч гарантирует, что лазер может обеспечить высококонтрастный эффект маркировки во время процесса маркировки, что делает маркированный рисунок или текст видимым на различных фонах. Независимо от того, используется ли он для идентификации продукта или защитных этикеток, хорошая читаемость является важным фактором, гарантирующим передачу информации.

Совместимость материалов

Высококачественные лазерные лучи обладают лучшей совместимостью с материалами и могут достигать стабильных эффектов маркировки на различных материалах. Например, различные материалы, такие как металлы, пластики и керамика, по-разному реагируют на лазерные лучи, но высококачественные лучи гарантируют, что эффект маркировки останется стабильным независимо от типа материала. Благодаря этой совместимости технология лазерной маркировки широко используется в различных отраслях промышленности для удовлетворения потребностей различных клиентов.

Скорость и эффективность

Точность фокусировки и стабильность лазерного луча напрямую влияют на скорость и эффективность маркировки. Высококачественный луч может быстрее фокусироваться на целевой области, увеличивая скорость обработки. Такое повышение эффективности не только сокращает производственный цикл, но и снижает потребление энергии и повышает общую производительность. Эффективный процесс маркировки особенно важен для крупномасштабного производства и может удовлетворить двойные требования скорости и точности в современной промышленности.

Подводя итог, можно сказать, что качество лазерного луча является важным фактором, влияющим на результаты лазерной маркировки, от точности и контрастности до совместимости материалов и скорости маркировки. Оптимизируя качество лазерного луча, компании могут улучшить качество маркировки и эффективность производства своей продукции, тем самым получая конкурентное преимущество на рынке.

Оптимизация качества лазерного луча

Оптимизация качества лазерного луча имеет решающее значение для улучшения эффекта лазерной маркировки. Вот несколько ключевых стратегий оптимизации:

Калибровка и обслуживание

Регулярная калибровка и обслуживание лазерной системы являются основой обеспечения качества луча. Оптические компоненты, такие как линзы и зеркала, могут влиять на качество луча из-за пыли, грязи или повреждений. Поэтому регулярно очищайте эти оптические компоненты, чтобы поддерживать их оптимальную производительность. В то же время регулярно проверяйте фокусирующую способность луча, чтобы убедиться, что система находится в наилучшем рабочем состоянии. Это не только повышает точность маркировки, но и продлевает срок службы оборудования.

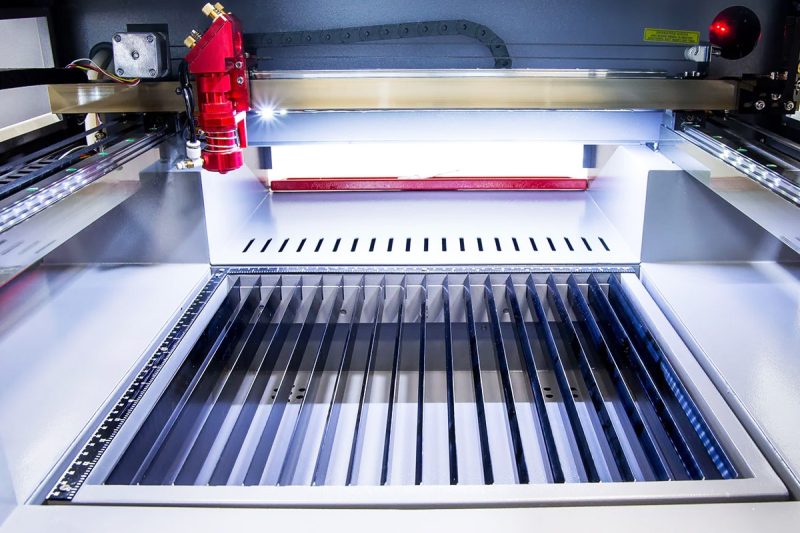

Выбор правильной лазерной системы

Крайне важно выбрать лазерную систему, подходящую для применения. Различные сценарии применения предъявляют различные требования к источникам лазерного света и оптическим конфигурациям. Например, твердотельные лазерные генераторы, волоконные лазерные генераторы и генераторы CO2-лазеров имеют различные характеристики и подходят для различных материалов и требований к маркировке. При выборе лазерной системы следует учитывать свойства целевого материала, уровень детализации маркировки и эффективность производства, чтобы гарантировать, что выбранная система сможет удовлетворить фактические потребности.

Существенные соображения

Тип и характеристики материала оказывают непосредственное влияние на эффект лазерной маркировки. Поэтому крайне важно настроить параметры лазера в соответствии с характеристиками реакции различных материалов. Например, металлы и пластики имеют разные скорости поглощения и теплопроводности для лазеров, и мощность лазера, частоту импульсов и скорость маркировки необходимо настроить соответствующим образом. Путем точной настройки параметров лазера можно улучшить четкость и последовательность маркировки, тем самым достигнув более высокого качества маркировки.

Оптимизация качества лазерного луча требует сочетания калибровки и обслуживания, выбора подходящей лазерной системы и свойств материала. Эти меры могут значительно повысить точность и эффективность лазерной маркировки и предоставить предприятиям более качественные решения для маркировки продукции.

Проблемы и ограничения

Хотя улучшение качества лазерного луча приносит много преимуществ, оно также сталкивается со многими проблемами и ограничениями в реальной эксплуатации. Во-первых, улучшение качества луча обычно требует высококлассного лазерного оборудования и постоянного обслуживания. Эти устройства не только дороги, но и требуют профессионального персонала для их эксплуатации и обслуживания, чтобы обеспечить стабильность и последовательность их работы.

Во-вторых, на характеристики лазерного генератора могут влиять факторы окружающей среды, такие как температура, влажность и пыль. Изменения окружающей среды могут привести к снижению фокусирующей способности и выходной стабильности лазерного луча, что повлияет на эффект маркировки. Поэтому требования к стабильности оборудования относительно высоки, и его необходимо эксплуатировать в подходящей среде, чтобы снизить помехи внешних факторов.

Наконец, процесс производства высококачественных лазерных лучей относительно сложен и требует более высокой квалификации от операторов. Это затрудняет поддержание постоянного качества лазерного луча в крупномасштабном производстве, особенно в случае быстрых производственных линий. Компаниям необходимо инвестировать дополнительные ресурсы и время в обучение сотрудников, чтобы они могли правильно эксплуатировать и обслуживать лазерную систему для достижения наилучших результатов маркировки.

Подведем итог

Качество лазерного луча имеет решающее значение в процессе лазерной маркировки, что напрямую влияет на скорость обработки, точность маркировки и применимость материала. Высококачественный лазерный луч может достичь более детального эффекта маркировки, улучшить последовательность и четкость маркировки и, таким образом, улучшить общий визуальный эффект продукта. В то же время, оптимизация качества луча может также эффективно повысить эффективность производства и сократить отходы ресурсов и скорость доработки, тем самым предоставляя компаниям большие конкурентные преимущества в жесткой рыночной конкуренции. Поэтому при выборе и обслуживании лазерных систем компании должны уделять внимание улучшению качества луча для достижения эффективного и высококачественного производства.

Качество лазерного луча напрямую влияет на эффект, точность и эффективность производства маркировки. Крайне важно выбрать правильную лазерную систему и оптимизировать качество луча, что не только улучшает визуальный эффект продукта, но и повышает общую эффективность производства. Работая с опытными поставщиками, можно получить индивидуальные решения и постоянную техническую поддержку. Используя передовые машины для лазерной маркировки, компании могут достичь более высокой энергоэффективности, снизить эксплуатационные расходы и способствовать устойчивому развитию. Вместе с AccTek осветите свое будущее! Испытайте высокую эффективность, повысьте производительность и создайте более зеленое завтра! Узнайте о наших лазерных решениях сейчас и найдите решения для улучшения вашего бизнеса!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения