Как работает система подачи газа станка для резки лазером CO2?

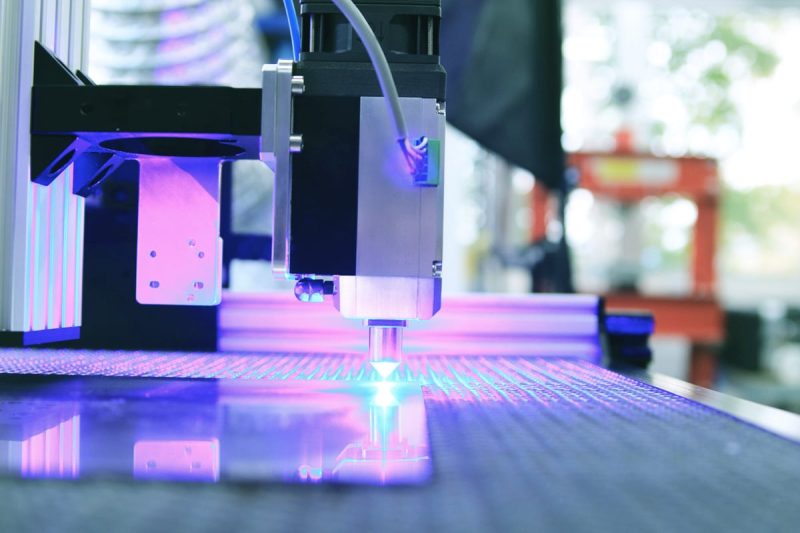

Станки для лазерной резки CO2 широко используются в современном производстве благодаря своей высокой точности и эффективности и стали предпочтительным оборудованием во многих отраслях промышленности. В процессе работы система подачи газа является важной частью, обеспечивающей качество и эффективность резки. Система состоит из вспомогательных газов (таких как кислород, азот или воздух), которые помогают лазерному лучу достигать точной резки, регулируя поток и давление газа. Различные газы выбираются в соответствии со свойствами материала и требованиями к резке, что может не только увеличить скорость резки, но и предотвратить окисление материала и продлить срок службы оборудования. В этой статье подробно обсуждается система подачи газа станка для лазерной резки CO2, включая его состав, структуру, принцип работы, требования к подаче газа и меры предосторожности.

Оглавление

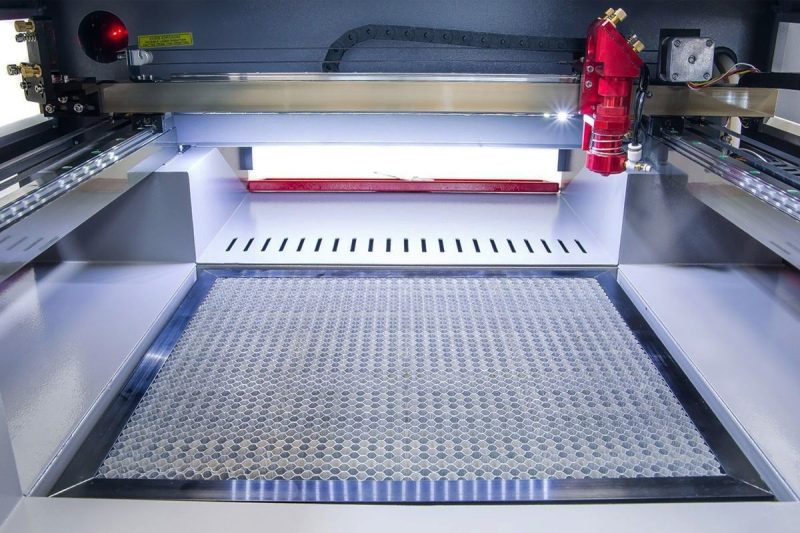

Основные компоненты станка для лазерной резки CO2

Лазерный источник

Источник лазера является основным компонентом Станок для лазерной резки CO2, который генерирует лазерный луч высокой интенсивности. Генератор лазера CO2 представляет собой газовый лазерный генератор, который в основном использует углекислый газ в качестве среды усиления. При возбуждении электрической энергией электроны в молекулах газа CO2 возбуждаются до более высокого энергетического уровня, а затем испускают свет определенной длины волны, а именно лазер. Лазеры CO2 обычно работают в инфракрасном диапазоне 10,6 мкм, который имеет высокую скорость поглощения в материалах и поэтому очень подходит для резки и гравировки различных металлических и неметаллических материалов. Мощность лазерного источника определяет толщину и скорость резки, а генераторы лазера CO2 различной мощности могут использоваться для других материалов и применений. Мощность варьируется от десятков до тысяч ватт, что подходит для эффективной обработки тонких металлов, пластика, дерева, тканей, бумаги и других материалов.

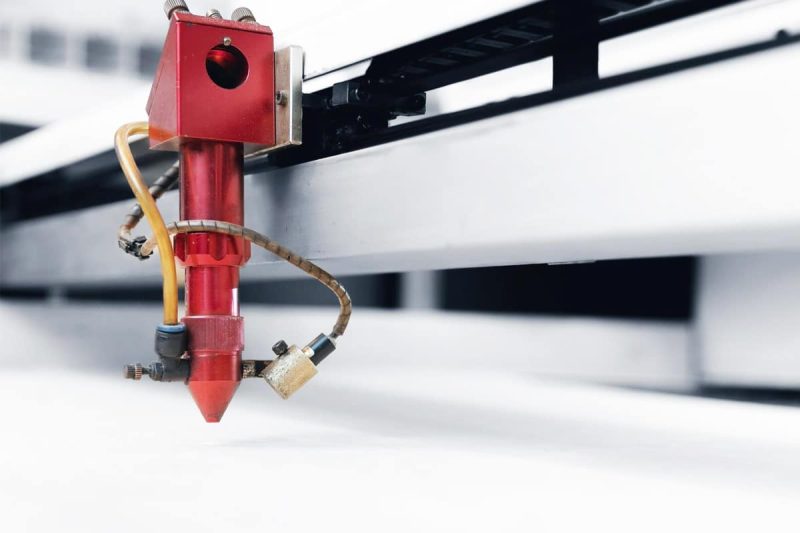

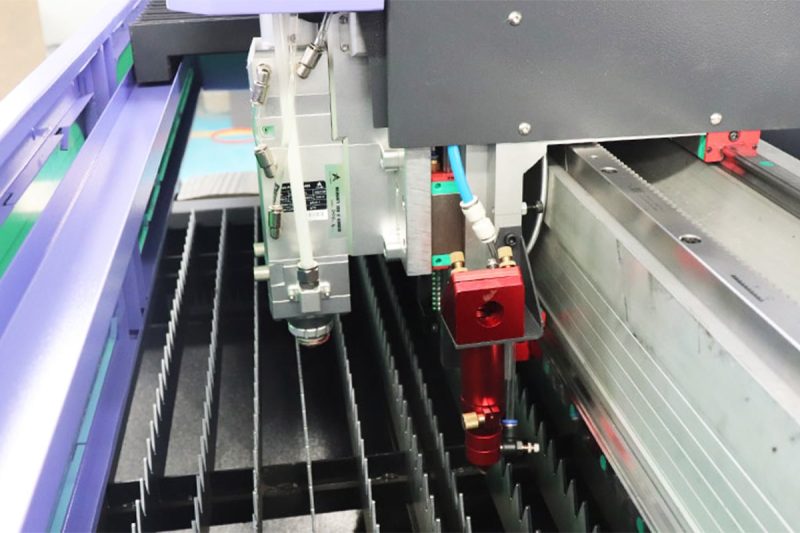

Оптическая система

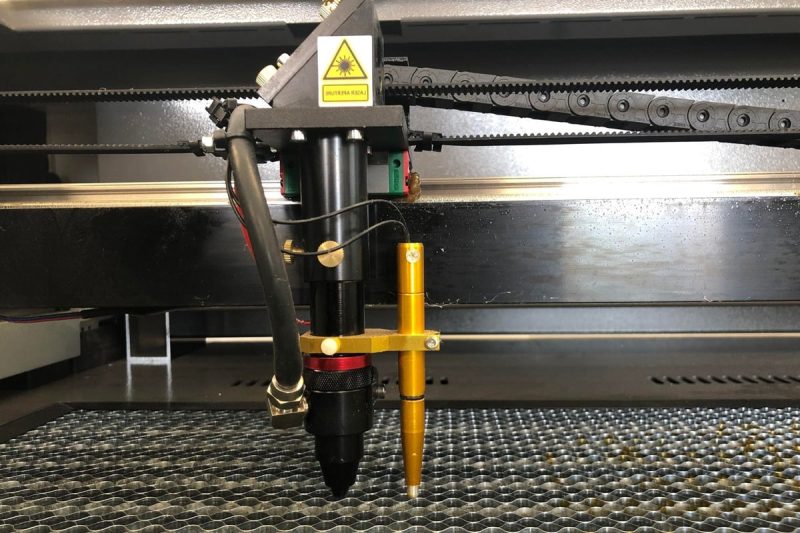

Основная функция оптической системы — передавать и фокусировать лазерный луч таким образом, чтобы его энергия была максимально сконцентрирована на поверхности разрезаемого материала. Оптическая система состоит из нескольких оптических компонентов, включая отражатели, фокусирующие линзы и передающие оптические волокна. Отражатель используется для направления лазерного луча от источника лазера к обрабатывающей головке, в то время как фокусирующая линза отвечает за фокусировку лазерного луча в чрезвычайно маленькую точку, чтобы гарантировать, что энергия лазера будет сконцентрирована на небольшой площади во время резки, тем самым достигая точной резки. Точность оптической системы напрямую влияет на эффект резки. Чистота, качество и фокусирующая способность линзы будут влиять на форму лазерного луча и эффективность передачи энергии. Поэтому регулярное техническое обслуживание и очистка оптических компонентов имеют важное значение для обеспечения эффективной работы станка для резки CO2-лазером.

Система контроля

Система управления управляет всем процессом резки с помощью предустановленного программного обеспечения. Она преобразует чертежи конструкции в траектории резки и точно управляет движением лазерного луча, выходной мощностью, скоростью и потоком вспомогательного газа. Обычные системы управления обычно представляют собой системы ЧПУ (числовое программное управление), где пользователи могут задавать траекторию резки и параметры материала путем программирования или загрузки файлов CAD/CAM. Система управления не только обеспечивает перемещение лазерного луча по заданной траектории, но и регулирует скорость резки в режиме реального времени для соответствия требованиям различных толщин и материалов, тем самым обеспечивая точность и эффективность резки. Кроме того, усовершенствованные системы управления могут контролировать состояние машины, обеспечивать функции автоматизации и диагностику неисправностей, а также дополнительно повышать эффективность производства.

Система подачи воздуха

Система подачи воздуха является важным вспомогательным устройством станка для лазерной резки CO2, которое отвечает за подачу в зону резки вспомогательных газов, таких как кислород, азот или воздух. Эти газы воздействуют на поверхность материала одновременно с лазерным лучом через сопло, помогая удалять шлак, дым и мусор, образующиеся в процессе резки, предотвращая накопление тепла и улучшая точность резки и качество кромки. Различные вспомогательные газы играют различную роль при резке различных материалов:

- Кислород: в основном используется для резки углеродистой стали, может увеличить скорость резки и способствовать окислению материала, тем самым формируя гладкую режущую кромку.

- Азот: обычно используется для резки нержавеющей стали и алюминия, предотвращает окисление кромки материала, благодаря чему срез остается ярким и бесцветным.

- Воздух: экономичный выбор, подходящий для резки некоторых материалов, не требующих высоких кромок.

Давление и расход вспомогательного газа необходимо точно регулировать в соответствии с типом и толщиной материала, чтобы обеспечить качество резки и стабильную работу машины. Кроме того, система подачи воздуха может предотвратить загрязнение оптической линзы на лазерной головке и продлить срок службы машины.

Подводя итог, можно сказать, что эти основные компоненты станков для лазерной резки CO2 работают вместе, обеспечивая эффективную и точную резку в обрабатывающей промышленности. Источник лазера обеспечивает необходимую для резки энергию, оптическая система передает и фокусирует лазерный луч, система управления управляет процессом резки, а система подачи воздуха улучшает качество и эффективность резки за счет вспомогательного газа. Точная координация каждого компонента является ключом к достижению высококачественных результатов резки.

Принцип работы лазерной резки CO2

Резка лазером CO2 — это технология, которая использует углекислый газ для генерации высокоэнергетического лазерного луча для резки материалов. Принцип ее работы можно разделить на следующие основные этапы:

Генерация лазера

Внутри генератора лазера CO2 газовая смесь, состоящая в основном из углекислого газа (CO2), азота (N2) и гелия (He), заключена в закрытую лазерную полость. Когда источник питания обеспечивает высокое напряжение, эти газы возбуждаются, образуя плазму. Возбужденные молекулы газа сталкиваются друг с другом и высвобождают энергию, генерируя лазерные фотоны. Лазерные фотоны отражаются в лазерной полости и усиливаются усиливающей средой (т. е. возбужденным газом), в конечном итоге образуя мощный луч лазера CO2.

Доставка и фокусировка луча

Сгенерированный лазерный луч передается и фокусируется через ряд оптических линз и линзовых систем. Основная функция оптической системы заключается в фокусировке лазерного луча в очень маленькую точку для увеличения плотности энергии луча. Благодаря точной оптической конструкции лазерный луч может быть сфокусирован в точку диаметром всего несколько микрон, так что температура поверхности материала быстро повышается для удовлетворения требований резки.

Материальные взаимодействия

Когда лазерный луч фокусируется на поверхности материала, высокая энергия лазера заставляет материал быстро нагреваться до точки плавления или кипения. Теплофизические свойства различных материалов влияют на этот процесс:

- Плавление: некоторые металлические материалы под воздействием тепла лазера плавятся на режущей кромке, образуя жидкий металл.

- Испарение: лазер может быстро нагреть поверхность некоторых неметаллических материалов (например, пластика или дерева) до точки испарения, в результате чего материал сразу же превратится в газ.

На этом этапе взаимодействие лазера с материалом создает разрез или отверстие и начинается процесс резки.

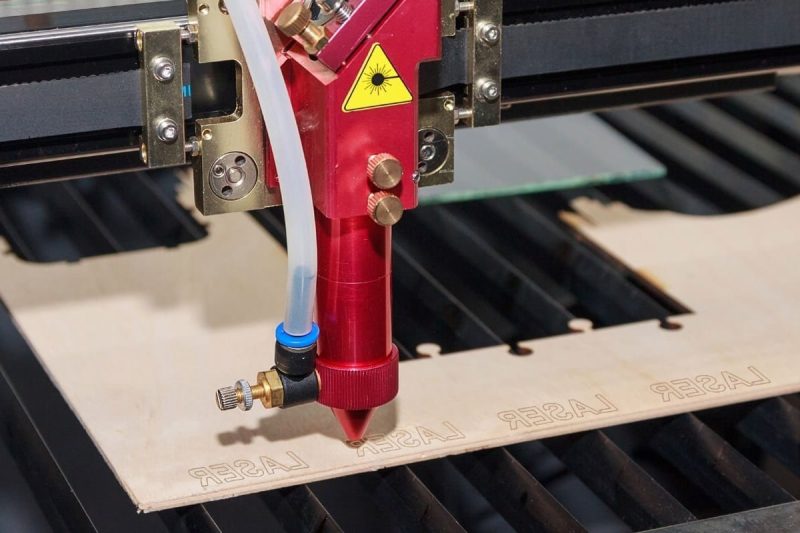

Процесс резки

В процессе резки лазерный луч движется по заданной траектории. Этот процесс обычно осуществляется с помощью системы числового программного управления (ЧПУ) с компьютерным управлением для обеспечения точной и повторяемой резки. Станки для лазерной резки CO2 могут резать различные материалы с высокой скоростью и точностью, формируя желаемые формы и узоры. Качество резки лазером зависит от нескольких факторов, включая мощность лазера, скорость резки, толщину материала, положение фокуса луча и использование вспомогательного газа (например, кислорода или азота). Использование соответствующего вспомогательного газа может улучшить качество и эффективность резки, например, кислород может ускорить резку металлов горением, в то время как азот может уменьшить окисление материалов.

Технология резки лазером CO2 — это эффективный и точный метод обработки материалов, который использует тепловую энергию лазера для быстрого расплавления или испарения материала для выполнения резки. Превосходное качество резки и широкий спектр применения делают его незаменимым и важным инструментом в современном производстве.

Система подачи газа в станке для лазерной резки CO2

Система подачи воздуха играет важную роль в станках для лазерной резки CO2. Выбирая и используя соответствующий вспомогательный газ, можно значительно улучшить эффективность и качество резки. Ниже приводится подробное описание системы подачи воздуха.

Роль воздуха в лазерной резке

Воздух играет важную роль в качестве вспомогательного газа в процессе лазерной резки, что в основном отражается в следующих аспектах:

- Удаление шлака: В процессе лазерной резки материал мгновенно нагревается до расплавленного или испаренного состояния высокоэнергетическим лазером. Образующиеся шлак и пар повлияют на качество резки и сделают рез грубым. Вводя воздух в качестве вспомогательного газа, эти шлаки можно эффективно удалить, сохраняя зону резки чистой и гарантируя, что лазерный луч сможет ровно резать материал.

- Уменьшение зоны термического воздействия: Поток воздуха помогает отводить тепло из зоны резки, тем самым уменьшая зону термического воздействия (ЗТВ) материала. Меньшая зона термического воздействия может предотвратить деформацию или подгорание материала в процессе резки, особенно в случае тонких материалов или материалов, чувствительных к теплу, таких как пластик и дерево.

- Улучшить качество резки: Соответствующий поток воздуха и давление могут помочь улучшить качество кромки реза, сделать рез более гладким и уменьшить образование заусенцев. В то же время, воздействие воздуха может сделать скорость резки более высокой и повысить эффективность производства.

- Оптимизация производительности резки: выбирая различные вспомогательные газы, можно оптимизировать скорость и эффект резки для характеристик конкретных материалов. Например, кислород может ускорить горение металлов и увеличить скорость резки, а азот может снизить реакции окисления при резке неметаллических материалов.

Тип системы подачи воздуха

Системы газоснабжения можно разделить на два основных типа в зависимости от требований к применению:

- Вспомогательная подача газа: это метод подачи газа, который в основном используется для усиления эффекта резки. Вспомогательный газ обычно представляет собой сжатый воздух, и его цель — удалить шлак и газифицировать материалы. В процессе резки вспомогательный газ распыляется на пути лазерного луча, эффективно очищая зону резки и улучшая качество резки.

- Подача технологического газа: в зависимости от требований к резке различных материалов крайне важно выбрать правильный технологический газ.

Компоненты системы газоснабжения

Эффективная работа системы газоснабжения зависит от слаженной работы множества компонентов, к числу которых в первую очередь относятся:

- Компрессор: Как основное оборудование системы подачи газа, компрессор отвечает за обеспечение необходимого давления и расхода газа. Регулируя выход компрессора, можно точно контролировать расход газа во время процесса резки, чтобы обеспечить стабильную подачу газа во время процесса резки.

- Осушитель: Для обеспечения сухости газа и избежания влияния влаги на эффект резки в системе подачи газа обычно устанавливается осушитель. Осушитель может эффективно удалять влагу из газа, чтобы предотвратить реакцию водяного пара с лазерным лучом, что приводит к снижению производительности резки.

- Фильтр: Фильтр играет ключевую роль в системе подачи газа. Он может отфильтровывать примеси и частицы в газе, обеспечивая его чистоту. Чистый газ помогает поддерживать качество резки и долгосрочную стабильную работу оборудования, а также предотвращает повреждение режущей головки и других компонентов грязью.

- Система распределения: Система распределения отвечает за равномерное распределение газа по режущей головке и другим компонентам. Разумно спроектированная система распределения может гарантировать, что газ течет стабильно в течение всего процесса резки и избежать колебаний давления и расхода газа на эффекте резки.

Система подачи воздуха в станке для лазерной резки CO2 оказывает важное влияние на эффект и эффективность резки. Благодаря разумному выбору и конфигурации вспомогательного газа в сочетании с эффективными компонентами системы подачи газа можно значительно улучшить качество и производительность лазерной резки, гарантируя точность резки различных материалов.

Особые требования к газоснабжению станка для лазерной резки CO2

В процессе резки лазером CO2 конструкция и конфигурация системы подачи газа имеют решающее значение для качества и эффективности резки. Ниже приведены конкретные требования к системе подачи газа, охватывающие чистоту газа, давление и расход, а также совместимость газа и материала.

Чистота газа

Чистота газа является одним из важных факторов, влияющих на качество лазерной резки. Высокочистый газ имеет следующие преимущества при лазерной резке:

- Уменьшите помехи от примесей: В процессе лазерной резки, если используются газы, содержащие примеси, во время резки могут происходить ненужные химические реакции, которые могут повлиять на эффект резки. Примеси могут вызывать рассеивание газа и лазера, снижать плотность энергии лазера и, таким образом, влиять на качество резки.

- Улучшить эффект резки: Газ высокой чистоты может гарантировать, что энергия лазерного луча будет сконцентрирована на режущем материале, что повысит скорость и эффективность резки. Например, при использовании кислорода для резки металла чистый кислород может полностью реагировать с металлом, улучшить термическую эффективность и сформировать более четкий разрез.

- Продлите срок службы оборудования: использование газа высокой чистоты может снизить износ лазерного режущего оборудования, особенно режущей головки и оптической системы. Примеси и загрязняющие вещества могут вызвать засорение или коррозию оборудования, тем самым сокращая срок его службы.

Давление и поток

Правильное давление и поток газа являются ключевыми факторами для обеспечения эффективной работы лазерных режущих машин. Конкретные требования включают:

- Давление: Давление газа должно поддерживаться в рекомендуемом диапазоне. станок для лазерной резкиСлишком низкое давление газа приведет к неполной резке и повлияет на эффективность резки, особенно при резке более толстых материалов; в то время как слишком высокое давление газа может привести к повреждению режущей головки или прожиганию материала, что приведет к образованию грубых кромок реза.

- Расход: Расход газа также необходимо точно контролировать в соответствии с типом материала и толщиной резки. Соответствующий расход может обеспечить эффективный отвод шлака и газифицированных материалов во время лазерной резки, предотвращая их повторное прилипание к режущей кромке и влияя на качество резки. Слишком малый расход может привести к недостаточному нагреву материала, а слишком большой расход может вызвать дополнительное рассеивание тепла и деформацию материала.

- Механизм регулировки: большинство станков для лазерной резки оснащены механизмом регулировки давления и расхода газа, который позволяет оператору в режиме реального времени вносить коррективы в зависимости от фактических условий резки и характеристик материала, обеспечивая наилучший эффект процесса резки.

Совместимость газа и материалов

Различные материалы имеют различные требования к вспомогательным газам. Выбор правильного газа имеет решающее значение для оптимизации результатов резки и обеспечения качества материала:

- Кислород: Кислород — это широко используемый режущий газ, особенно подходящий для резки углеродистой стали и некоторых сплавов. Кислород реагирует с металлом в процессе резки, увеличивая скорость резки и улучшая термическую эффективность. Однако при использовании кислорода следует соблюдать осторожность, чтобы не допустить охрупчивания материала, вызванного переокислением.

- Азот: Азот обычно используется для резки нержавеющей стали, алюминия, некоторых пластиков и композитных материалов. Азот может предотвратить реакции окисления, сохранить первоначальный цвет материала и сделать срезы гладкими, и особенно подходит для продуктов с высокими требованиями к внешнему виду.

- Гелий и углекислый газ: В некоторых особых случаях гелий или углекислый газ также могут использоваться в качестве вспомогательных газов, особенно при резке некоторых специальных материалов. Гелий может использоваться для обеспечения более высокой теплопроводности, в то время как углекислый газ подходит для резки некоторых неметаллических материалов.

Конкретные требования к системе подачи газа напрямую влияют на качество резки и эффективность станка для лазерной резки CO2. При проектировании и эксплуатации станка для лазерной резки важно обеспечить использование газа высокой чистоты, соответствующее давление газа и расход, а также выбрать соответствующий вспомогательный газ в соответствии с характеристиками материала. Комплексная оптимизация этих факторов поможет улучшить результаты резки, снизить производственные затраты и продлить срок службы оборудования.

Вспомогательный газ при резке лазером CO2

В процессе резки лазером CO2 выбор вспомогательного газа оказывает важное влияние на качество резки, эффективность и конечный эффект материала. Различные типы вспомогательных газов имеют свои уникальные функции. Ниже приведены несколько часто используемых вспомогательных газов и их характеристики:

Кислород (О2)

Кислород — мощный вспомогательный газ, особенно подходящий для резки металлических материалов. Его основные функции включают:

- Повышенная скорость резки: При лазерной резке металла кислород не только помогает удалять шлак, но и обеспечивает дополнительное тепло, реагируя с окислением металла. Эта реакция делает процесс резки более быстрым и эффективным, что может значительно увеличить скорость резки.

- Применимые материалы: Кислород в основном используется для резки углеродистой стали и некоторых сплавов, особенно толстого листового металла. Правильно регулируя поток кислорода, можно добиться более глубокой резки, чтобы удовлетворить потребности в обработке металлов различной толщины.

- Примечание: Хотя кислород может ускорить резку, его высокая температура и химические реакции также могут вызвать охрупчивание и деформацию материала. Поэтому при использовании кислорода операторам необходимо тщательно регулировать параметры резки, чтобы предотвратить ненужную потерю материала.

Азот (N2)

Азот — это нереактивный газ, который широко используется для резки высококачественных неметаллических материалов. Его преимущества включают:

- Предотвращение окисления: Азот может предотвратить реакции окисления на поверхности материалов во время резки, сохраняя режущую кромку гладкой и чистой. Это особенно важно для нержавеющей стали, алюминия и некоторых композитных материалов, поскольку окисление может повлиять на их внешний вид и эксплуатационные характеристики.

- Повышение качества резки: материалы, разрезаемые азотом, обычно имеют более высокое качество резки и не имеют заусенцев, что подходит для обработки изделий со строгими требованиями к внешнему виду.

- Область применения: Азот подходит не только для резки металла, но и для обработки неметаллических материалов, таких как пластик и дерево. В зависимости от различных характеристик материала, регулировка расхода и давления азота может обеспечить наилучший эффект резки.

Воздух (сжатый)

Сжатый воздух является наиболее часто используемым вспомогательным газом и подходит для общих целей лазерной резки. Его характеристики включают:

- Экономичность: Воздух является наиболее доступным и экономичным вспомогательным газом, подходящим для большинства операций лазерной резки, особенно в проектах со строгим контролем затрат.

- Широкое применение: сжатый воздух подходит для резки различных материалов, включая дерево, пластик и некоторые металлы. Хотя его режущий эффект может быть не таким хорошим, как у кислорода или азота, во многих случаях сжатый воздух может соответствовать основным требованиям к качеству резки.

- Удаление шлака: в процессе резки сжатый воздух может эффективно удалять шлак с поверхности материала, поддерживать зону резки в чистоте и повышать эффективность резки.

Важность выбора правильного вспомогательного газа

Выбор правильного вспомогательного газа имеет решающее значение для повышения качества и эффективности резки лазером CO2. Соответствующий вспомогательный газ может не только сократить потери материала, но и оптимизировать процесс резки и гарантировать качество конечного продукта. В частности:

- Улучшите эффект резки: выбрав правильный газ, вы можете максимально повысить производительность резки лазера, добиться более высокой скорости резки и более точного эффекта резки, а также сократить необходимость в последующей обработке.

- Сокращение потерь материала: Неправильное использование вспомогательного газа может привести к грубым режущим кромкам, повреждению материала или неполной резке, увеличивая отходы материала. Выбор правильного газа может эффективно сократить эти потери и улучшить использование материала.

- Повышение эффективности производства: правильный вспомогательный газ может сократить время резки, повысить эффективность производства и, таким образом, повысить конкурентоспособность предприятия.

В процессе резки лазером CO2 выбор вспомогательного газа напрямую влияет на качество и эффективность резки. Кислород, азот и сжатый воздух имеют свои уникальные преимущества. Выбор правильного вспомогательного газа имеет решающее значение для достижения высококачественной резки, снижения потерь материала и повышения эффективности производства. Благодаря разумной конфигурации газа компании могут добиться лучших результатов в области лазерной резки.

Меры безопасности при работе с лазерными станками CO2

При эксплуатации станка для лазерной резки CO2 нельзя игнорировать вопросы безопасности. Для обеспечения безопасности операторов и снижения риска несчастных случаев необходимо обратить внимание на следующие соображения по безопасности.

Хранение и транспортировка газа

Хранение и обращение с газом являются важными аспектами обеспечения безопасности лазерной резки, включая следующие аспекты:

- Безопасность контейнеров для хранения: Контейнеры для хранения газа (например, баллоны с кислородом и азотом) должны соответствовать соответствующим национальным и отраслевым стандартам и должны регулярно проверяться и обслуживаться. Контейнеры следует размещать в хорошо проветриваемых помещениях вдали от источников тепла и легковоспламеняющихся материалов, чтобы снизить риск утечки газа и взрыва.

- Избегайте утечки газа: При замене газовых баллонов операторы должны обеспечить хорошую герметизацию и использовать соответствующие соединители и клапаны, чтобы избежать утечки газа. Во время использования регулярно проверяйте газовые трубопроводы и соединения и своевременно устраняйте проблемы.

- Соблюдайте безопасные рабочие процедуры: Все операторы должны пройти обучение по хранению и обращению с газом, понимать процедуры аварийного реагирования и обеспечивать соблюдение соответствующих безопасных рабочих процедур. Например, при устранении утечки оператор должен немедленно эвакуироваться с объекта и уведомить соответствующий персонал для устранения утечки.

Регулировка и мониторинг давления

Регулирование и мониторинг давления являются ключевыми для обеспечения нормальной работы системы газоснабжения. Конкретные меры включают:

- Установите эффективную систему регулирования давления: Станок для лазерной резки должен быть оснащен профессиональным устройством регулирования давления, чтобы поддерживать подачу газа в разумном диапазоне давления. Используйте подходящий регулятор давления, чтобы обеспечить стабильное давление газа и избежать проблем с резкой, вызванных избыточным или низким давлением.

- Регулярно проверяйте манометр: Оператору необходимо регулярно проверять манометр, чтобы убедиться в его точности и нормальном рабочем состоянии. Если манометр оказался неисправным, его следует немедленно заменить. Запишите изменения давления, чтобы можно было вовремя отрегулировать систему для обеспечения нормальной подачи газа во время процесса резки.

- Аварийный клапан и система сигнализации: Станок для лазерной резки должен быть оборудован аварийным запорным клапаном и системой сигнализации давления для быстрого отключения подачи газа в случае возникновения нештатных ситуаций с целью обеспечения безопасности оборудования и персонала.

Системы вентиляции и вытяжки

Хорошая система вентиляции и вытяжки является важной мерой для обеспечения безопасности операторов. Конкретные требования включают:

- Эффективно удаляйте вредные газы: В процессе резки реакция между лазером и материалом будет производить вредные газы и дым. Система вентиляции и вытяжки должна иметь достаточную мощность для эффективного удаления этих вредных газов и обеспечения качества воздуха в рабочей среде.

- Разумная компоновка вентиляционного оборудования: компоновка вентиляционного оборудования должна учитывать циркуляцию рабочей зоны, чтобы обеспечить плавный поток воздуха. Вентиляционную систему следует регулярно чистить и обслуживать, чтобы она работала эффективно.

- Контролируйте качество воздуха: приборы контроля качества воздуха могут быть установлены в рабочей зоне для мониторинга уровня концентрации вредных газов в режиме реального времени. Как только концентрация превышает норму безопасности, система должна немедленно подать сигнал тревоги и принять необходимые экстренные меры для обеспечения здоровья и безопасности оператора.

При эксплуатации станков для лазерной резки CO2 вопросы безопасности включают множество аспектов, включая хранение и обработку газа, регулирование и мониторинг давления, а также эффективность вентиляционных и вытяжных систем. Внедряя строгие меры безопасности, регулярные проверки и техническое обслуживание оборудования, операторы могут быть уверены в том, что работают в безопасной среде, тем самым снижая потенциальные риски и несчастные случаи. Безопасность является главным приоритетом операций по резке, и компании должны придавать ей большое значение.

Техническое обслуживание и устранение неисправностей станка для лазерной резки CO2

Для обеспечения нормальной работы и оптимальной производительности станка для лазерной резки CO2 необходимы регулярное техническое обслуживание и устранение неполадок. Благодаря систематическому обслуживанию и своевременному устранению неполадок можно продлить срок службы оборудования, улучшить качество резки и сократить время простоя.

Регулярные методы технического обслуживания

Регулярное техническое обслуживание является основой поддержания эффективной работы лазерного режущего станка. Техническое обслуживание включает в себя:

- Очистите фильтр: Фильтр в системе подачи газа отвечает за удаление примесей и влаги из газа и поддержание чистоты газа. Рекомендуется чистить или заменять фильтр регулярно каждый месяц, чтобы гарантировать беспрепятственный поток газа. Грязные фильтры приведут к недостаточному потоку газа, что повлияет на качество резки.

- Проверьте газопровод: Регулярно проверяйте состояние соединения и герметичности газопровода, чтобы убедиться в отсутствии утечки газа. Вы можете использовать детектор утечки газа для проверки и ремонта или замены поврежденных трубопроводов вовремя, чтобы предотвратить возникновение угроз безопасности из-за утечки газа.

- Техническое обслуживание компрессора и осушителя: Регулярно смазывайте и обслуживайте компрессор, чтобы обеспечить его правильную работу. В то же время проверяйте рабочее состояние осушителя, чтобы убедиться, что он может эффективно удалять влагу из газа, чтобы предотвратить влияние влаги на эффект резки.

- Отрегулируйте и откалибруйте лазерный режущий станок: Регулярно проверяйте систему оптического пути, фокусирующую линзу и отражатель лазерного режущего станка, чтобы убедиться, что они чистые и целые. Откалибруйте оборудование, чтобы убедиться, что энергия и фокусное положение лазерного луча соответствуют требованиям резки.

Распространенные проблемы и решения

При использовании станка для лазерной резки CO2 вы можете столкнуться с некоторыми распространенными проблемами. Вот решения:

Недостаточный поток газа

- Анализ проблемы: Недостаточный поток газа может быть вызван засорением фильтра, неисправностью системы газоснабжения или утечкой в газопроводе.

- Решение: Сначала проверьте, нормально ли подается газ, и убедитесь, что давление в газовом баллоне достаточное. Затем очистите или замените фильтр, чтобы убедиться, что фильтр чистый и не засорен. Наконец, проверьте соединение и герметичность газопровода и вовремя устраните любые утечки.

Плохое качество резки

- Анализ проблемы: Низкое качество резки может быть связано с настройками типа газа, давления или расхода, а также с характеристиками материала и состоянием машины.

- Решение: В соответствии с требованиями к материалу для резки отрегулируйте тип газа (например, кислород, азот или воздух) соответствующим образом, чтобы убедиться, что выбран подходящий вспомогательный газ. В то же время проверьте и отрегулируйте давление и расход газа, чтобы поддерживать их в рекомендуемом диапазоне. Кроме того, убедитесь, что оптическая система лазерного оборудования чистая, и отрегулируйте скорость резки и мощность лазера в соответствии с характеристиками материала.

Важность профессионального осмотра

Хотя регулярное техническое обслуживание и устранение неполадок могут решить многие распространенные проблемы, регулярные проверки профессиональным техником являются обязательными. Конкретные причины включают:

- Комплексная проверка потенциальных проблем: Профессиональные техники могут провести комплексную проверку лазерной режущей машины и оперативно выявить потенциальные неисправности и угрозы безопасности. Они могут использовать профессиональное оборудование и опыт для выявления деталей, которые операторы могут упустить из виду.

- Повышение надежности оборудования: регулярные профессиональные проверки могут гарантировать, что каждый компонент оборудования работает в наилучшем состоянии, снизить вероятность внезапных отказов и повысить общую надежность и стабильность работы оборудования.

- Продлите срок службы оборудования: регулярные профессиональные осмотры и техническое обслуживание могут не только своевременно решать проблемы, но и эффективно продлить срок службы оборудования и сократить долгосрочные эксплуатационные расходы.

Техническое обслуживание и устранение неполадок являются важными частями обеспечения нормальной работы станков для лазерной резки CO2. Благодаря регулярной очистке и осмотру, своевременному решению общих проблем и обращению за помощью к профессиональным техникам компании могут повысить эффективность и безопасность оборудования, обеспечить качество резки и, таким образом, повысить производительность и конкурентоспособность на рынке.

Подведем итог

Система подачи газа станка для лазерной резки CO2 играет важную роль в обеспечении качества и эффективности резки. Система подачи газа не только обеспечивает необходимый газ для процесса лазерной резки, но и играет ключевую роль в повышении точности резки и снижении потерь материала. Понимание ее основного состава, принципа работы и требований к подаче газа может не только помочь оптимизировать процесс резки, но и повысить безопасность и надежность оборудования.

Базовый состав

Система подачи газа в основном состоит из компрессора, осушителя, фильтра и распределительной системы. Компрессор отвечает за обеспечение давления и расхода газа для обеспечения стабильности подачи газа; осушитель удаляет влагу из газа, чтобы не влиять на эффект лазера во время процесса резки; фильтр удаляет примеси из газа, чтобы обеспечить чистоту газа; распределительная система эффективно подает газ в режущую головку и другие ключевые компоненты.

В AccTek наш станок для резки лазером CO2 оснащен эффективной системой подачи газа, которая гарантирует наилучшие результаты при каждой резке и помогает пользователям повысить эффективность производства.

Как это работает

Принцип работы системы подачи воздуха включает в себя несколько звеньев. Во-первых, лазерный источник генерирует лазерный луч посредством газового возбуждения, а лазерный луч фокусируется и излучается на поверхность материала. В то же время вспомогательный газ, подаваемый системой подачи газа, играет ключевую роль в процессе резки. Различные типы вспомогательных газов (такие как кислород, азот и сжатый воздух) могут существенно влиять на скорость и качество резки.

Выбор подходящего вспомогательного газа может улучшить эффект резки. Например, кислород помогает повысить скорость резки металлических материалов, в то время как азот подходит для предотвращения окисления неметаллических материалов. Лазерные режущие станки AccTek гибко поддерживают различные типы вспомогательных газов для удовлетворения различных потребностей резки и предоставления клиентам более качественных услуг.

Требования к поставке газа

Для обеспечения высокой эффективности лазерной резки система подачи газа имеет строгие требования к чистоте, давлению и расходу газа. Высокочистый газ может эффективно снизить помехи примесей в реакции, тем самым улучшая качество резки. Соответствующее давление и расход газа являются ключами к обеспечению эффективной работы лазерной режущей машины. Слишком низкое давление и расход приведут к неполной резке, в то время как слишком высокое давление и расход могут повредить материал.

В AccTek мы предоставляем пользователям подробные рекомендации по требованиям к подаче газа, которые помогут им выбрать подходящую конфигурацию газа и отрегулировать соответствующее давление и расход, чтобы гарантировать, что оборудование всегда находится в наилучшем состоянии для резки.

Регулярное техническое обслуживание и профессиональные осмотры

Благодаря регулярному техническому обслуживанию и профессиональным проверкам мы гарантируем, что оборудование всегда находится в наилучшем состоянии и обеспечивает надежную поддержку производства. Регулярная очистка фильтров, проверка газопроводов, обслуживание компрессоров и сушилок может не только улучшить качество резки, но и предотвратить потенциальные сбои.

Регулярные проверки профессиональными техниками могут своевременно обнаружить потенциальные проблемы с оборудованием и избежать влияния на эффективность производства. AccTek выступает за регулярные проверки и техническое обслуживание оборудования, чтобы гарантировать, что лазерные режущие станки клиентов находятся в наилучшем состоянии, сокращают количество сбоев и повышают эффективность производства.

Короче говоря, система подачи газа в станок для лазерной резки CO2 играет ключевую роль в качестве и эффективности резки. Понимая ее базовый состав и принципы работы, пользователи могут лучше оптимизировать процесс резки и обеспечить безопасность и надежность оборудования. В AccTek мы стремимся предоставлять высокопроизводительные решения для лазерной резки, а посредством регулярного технического обслуживания и профессиональных проверок мы гарантируем, что оборудование клиентов всегда находится в наилучшем рабочем состоянии и обеспечивает надежную производственную поддержку. Выбрав нас, вы можете не только получить высококачественное оборудование, но и насладиться превосходным обслуживанием клиентов и технической поддержкой.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения