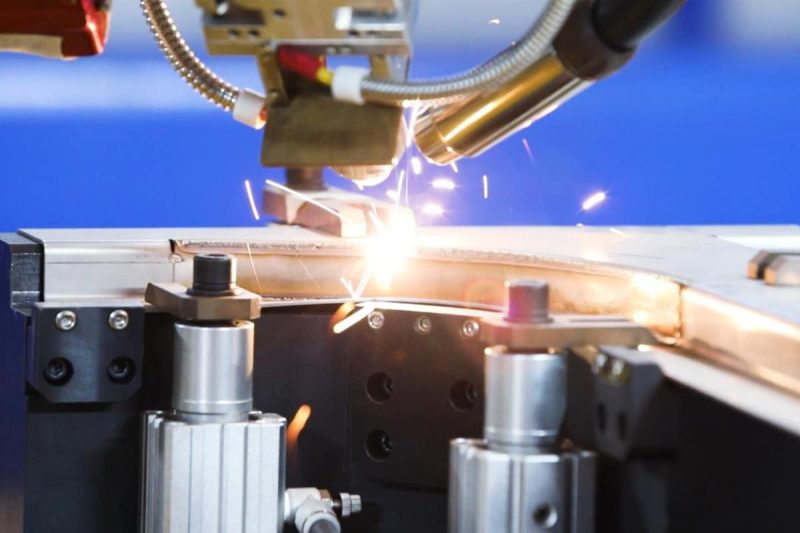

Как эффективная и точная технология сварки, лазерная сварка широко используется в современном производстве. Она использует лазерный луч в качестве источника тепла, а лазерный генератор излучает лазерный луч высокой плотности энергии для расплавления и соединения материалов. По сравнению с традиционными методами сварки (сварка металлическим электродом в среде защитного газа (GMAW/MIG), сварка вольфрамовым электродом в среде защитного газа (GTAW/TIG), сварка металлическим электродом в среде защитного газа (SMAW) и дуговая сварка порошковой проволокой (FCAW)) лазерная сварка имеет много уникальных преимуществ, таких как высокая точность и высокая эффективность процесса сварки и меньшая зона термического влияния. Однако на эффект и качество лазерной сварки влияют многие факторы, среди которых толщина материала является ключевым фактором. В этой статье будет рассмотрено, как толщина материала влияет на выбор лазерный сварочный аппарат параметры и предоставить методы оптимизации для материалов различной толщины.

Основы лазерной сварки

Описание процесса лазерной сварки

Лазерная сварка — это процесс сварки, в котором лазерный луч используется в качестве источника тепла для плавления и соединения металлов или других материалов. Процесс включает следующие этапы:

- Фокусировка лазерного луча: лазерный луч, излучаемый лазерным генератором, фокусируется на сварочной головке через оптическую систему.

- Нагрев материала: Высокая плотность энергии лазерного луча нагревает материал до точки плавления, в результате чего материал локально плавится или испаряется.

- Формирование ванны расплава: Расплавленный материал образует ванну расплава, а непрерывное воздействие лазерного луча поддерживает ванну расплава в жидком состоянии.

- Затвердевание и соединение: когда лазерный луч перемещается или останавливается, расплавленная ванна остывает и затвердевает, завершая процесс сварки.

Существует два типа лазерной сварки: сварка теплопроводностью и сварка в замочную скважину.

- Теплопроводная сварка: лазерный луч нагревает поверхность материала выше точки плавления материала, плавление происходит только на поверхности сварки, внутренняя часть заготовки не проникает полностью, и испарения в основном не происходит. Этот процесс в основном используется для сварки тонкостенных материалов. Теплопроводная сварка дает гладкие и красивые сварные швы.

- Сварка в замочную скважину: При сварке в замочную скважину лазерный луч нагревает поверхность материала до точки испарения и проникает в материал. Материал испаряется, образуя небольшое отверстие. Отверстие, заполненное паром, поглощает почти всю энергию падающего луча. Равновесная температура в отверстии составляет около 2500 ℃. Тепло передается от внешней стенки высокотемпературного отверстия, чтобы расплавить металл вокруг отверстия. Замочная скважина заполнена высокотемпературным паром, образующимся при непрерывном испарении материала под воздействием луча. Лазерный луч непрерывно входит в отверстие, а материал снаружи отверстия непрерывно течет. По мере перемещения луча отверстие всегда находится в состоянии стабильного потока. То есть расплавленный металл вокруг небольшого отверстия и стенки отверстия движется вперед со скоростью луча. Расплавленный металл заполняет зазор, оставленный движением небольшого отверстия, а затем конденсируется, образуя сварной шов.

Ключевые компоненты систем лазерной сварки

Ключевыми компонентами системы лазерной сварки являются:

- Лазерный генератор: генерирует и излучает лазерную энергию. Обычные лазерные генераторы включают волоконные лазерные генераторы, газовые лазерные генераторы и т. д.

- Оптическая система: включает фокусирующие линзы и зеркала для регулировки и фокусировки лазерного луча.

- Система передачи лазерного луча: система передачи лазерного луча от источника лазера к месту сварки.

- Сварочная головка: включает в себя фокусирующее зеркало лазера, коллиматорное зеркало и сопло защитного газа для фактической сварки.

- Система управления: используется для управления различными параметрами лазерной сварки, такими как мощность лазера, скорость сварки и т. д.

Преимущества лазерной сварки перед традиционными методами сварки

Качество сварки

- Зона термического влияния лазерной сварки мала, поскольку плотность энергии лазерного луча высока, время нагрева короткое, а потери тепла малы, поэтому зона термического влияния материала мала, что может уменьшить деформацию, растрескивание, окисление и другие проблемы материала.

- Отношение глубины к ширине сварного шва при лазерной сварке высокое, поскольку диаметр лазерного луча мал, а энергия сконцентрирована, поэтому можно сформировать глубокий и узкий сварной шов, что повышает прочность и герметичность сварки.

- Сварной шов при лазерной сварке получается гладким и красивым, поскольку пятно лазерного луча стабильно, а положение и параметры сварки можно точно контролировать, что позволяет формировать гладкий и красивый сварной шов, сокращая последующую шлифовку и полировку.

- При лазерной сварке возникает меньше дефектов сварки, поскольку при лазерной сварке не требуется использование вспомогательных материалов, таких как электроды, сварочные прутки и защитные газы, что позволяет избежать образования дефектов сварки, таких как загрязнение электродов, поры, шлаковые включения и трещины.

Эффективность сварки

- Лазерная сварка имеет высокую скорость сварки. Поскольку плотность энергии лазерного луча высока, а время нагрева короткое, процесс сварки может быть завершен быстро, что повышает эффективность производства.

- Лазерная сварка имеет высокую гибкость сварки. Поскольку лазерный луч является бесконтактным источником тепла, его можно передавать и контролировать с помощью оптоволокна, отражателя, робота и т. д., поэтому он может адаптироваться к различным сложным положениям и формам сварки, что повышает гибкость производства.

- Лазерная сварка имеет высокую степень автоматизации сварки. Поскольку лазерная сварка может точно контролироваться и регулироваться компьютером или системой ЧПУ, она может достигать высокой степени автоматизации и интеллекта, сокращая ручное вмешательство и ошибки.

Применение сварки

- Лазерная сварка обладает высокой степенью приспособляемости к материалам, поскольку источником тепла при лазерной сварке является бесконтактный источник тепла, который может сваривать различные металлические и неметаллические материалы, а также сваривать различные типы материалов для соединения разнородных материалов.

- Лазерная сварка имеет высокую степень отраслевой адаптации, поскольку источник тепла лазерной сварки является эффективным источником тепла, позволяющим добиться высококачественной, высокоскоростной и высокоавтоматизированной сварки, поэтому ее можно применять в различных высокотехнологичных отраслях промышленности, таких как аэрокосмическая, автомобильная, электронная, медицинская и т. д.

Влияние толщины материала на параметры сварки

Мощность лазера

Длительность и частота импульса

Скорость сварки

Положение фокуса

Диаметр луча

Оптимизация параметров лазерной сварки для материалов различной толщины

Тонкие материалы (<1 мм)

- Мощность лазера: следует выбирать более низкую мощность лазера, чтобы избежать перегрева и чрезмерного плавления. Обычно выбирается в диапазоне от десятков до сотен ватт.

- Длительность и частота импульса: более короткая длительность импульса и более высокая частота способствуют быстрому нагреву и охлаждению, снижая тепловые эффекты.

- Скорость сварки: более высокие скорости сварки могут использоваться для повышения эффективности производства и предотвращения перегрева.

- Положение фокусировки: для достижения наилучшего эффекта сварки фокус лазера следует устанавливать вблизи поверхности материала.

- Диаметр луча: используйте меньший диаметр луча, чтобы повысить точность и детализированный контроль сварки.

Материалы средней толщины (1 мм-5 мм)

- Мощность лазера: Для обеспечения глубины и качества сварки необходимо выбирать умеренную мощность лазера. Обычно выбирается в диапазоне от нескольких сотен ватт до киловатт.

- Длительность и частота импульса: в зависимости от толщины конкретного материала выберите среднюю длительность и частоту импульса, чтобы сбалансировать эффекты нагрева и охлаждения.

- Скорость сварки: следует выбирать среднюю скорость сварки в зависимости от толщины материала, чтобы обеспечить качество сварки и эффективность производства.

- Положение фокуса: Фокус лазера должен быть установлен в середине материала, чтобы обеспечить глубину и равномерность сварки.

- Диаметр луча: выберите средний диаметр луча, чтобы сбалансировать распределение энергии и точность сварки.

Толстый материал (>5 мм)

- Мощность лазера: необходимо выбрать более высокую мощность лазера, чтобы обеспечить достаточный ввод тепла для обеспечения глубины и качества сварки. Обычно выбирается в диапазоне нескольких киловатт.

- Длительность и частота импульса: более длительная длительность импульса и более низкая частота могут обеспечить более достаточный подвод тепла для плавления более толстых материалов.

- Скорость сварки: следует выбирать более низкую скорость сварки, чтобы лазерный луч мог эффективно проникать в материал и плавить его.

- Положение фокуса: Фокус лазера должен быть установлен внутри материала, чтобы гарантировать, что лазерный луч может эффективно проникать и плавить материал.

- Диаметр луча: используйте больший диаметр луча, чтобы обеспечить достаточную плотность энергии и глубину сварки.

Подведем итог

Получить лазерные решения

Выбор правильного лазерного сварочного аппарата может помочь оптимизировать энергопотребление и достичь высокой эксплуатационной эффективности. Работа с надежным поставщиком обеспечивает доступ к передовым технологиям, индивидуальным консультациям и постоянной поддержке. В AccTek Laser мы предлагаем полный спектр лазерного сварочного оборудования, предназначенного для удовлетворения различных промышленных потребностей. Наши специалисты могут помочь вам выбрать наиболее энергоэффективную модель и конфигурацию, принимая во внимание такие факторы, как тип материала, толщина и объем производства. Мы также предлагаем передовые функции, такие как высокоэффективные лазерные генераторы, интеллектуальные системы охлаждения и программное обеспечение для управления энергопотреблением, чтобы максимизировать производительность и минимизировать потребление энергии. Кроме того, наша команда предоставляет регулярные услуги по техническому обслуживанию и техническую поддержку, чтобы поддерживать ваше оборудование на пике эффективности. Сотрудничая с нами, вы можете добиться значительной экономии энергии, сократить эксплуатационные расходы и повысить свои усилия по обеспечению устойчивого развития. Если у вас есть какие-либо вопросы, свяжитесь с нами вовремя, AccTek Laser стремится предоставить каждому клиенту идеальные лазерные решения!

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.