Как улучшить качество лазерной резки?

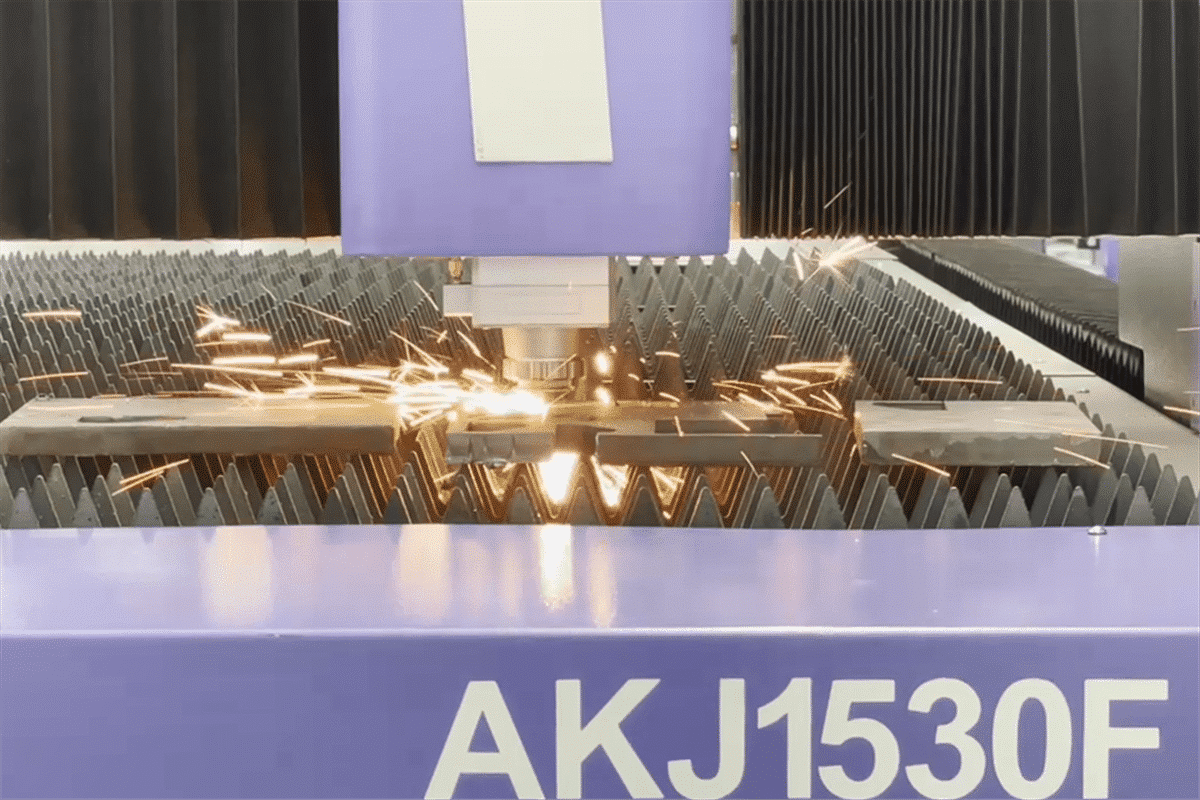

Станок для лазерной резки становятся все более популярными в промышленности благодаря высокой точности, хорошему качеству поверхности, низкому уровню шума при обработке и высокой скорости резки. Основным принципом лазерной резки является взаимодействие между лазером и веществом. Это взаимодействие включает в себя множество явлений, таких как поглощение, отражение, преломление, преобразование энергии и передачу материала в лазерный свет, а также состояние материала и состав окружающего газа. Эта серия процессов делает факторы, влияющие на качество лазерной резки, очень сложными.

Помимо обрабатываемых материалов, на качество лазерной резки влияют и другие факторы, в том числе характеристики луча, скорость резки, мощность лазера, высота сопла, положение фокуса, вспомогательный газ и т. д. Итак, как улучшить качество лазерной резки, это проблема, требующая комплексного рассмотрения.

Оглавление

Правильный листовой материал может улучшить качество лазерной резки

Разные материалы по-разному на них влияют. Подходит ли какой-либо материал для лазерной резки, зависит от взаимодействия материала с длиной волны и энергией лазера. Различные материалы обеспечивают различные возможности резки, скорость резки и качество резки. Поэтому для повышения качества лазерной резки при выборе пластин необходимо обращать внимание на следующие факторы.

Толщина листа

Один и тот же станок для лазерной резки может достигать разных результатов резки при резке материалов разной толщины. Каждая машина имеет максимальную толщину реза, нормальную толщину реза и толщину высокоскоростного реза. Только гарантируя, что толщина листа находится в разумном диапазоне, который может резать станок для лазерной резки, можно получить более высокое качество резки. И наоборот, когда толщина материала превышает применимую толщину резки, качество резки ухудшается.

Тип листа

Когда то же самое станок для лазерной резки режет разные материалы одинаковой толщины, получаемый эффект резки различен. Например, когда тот же станок для лазерной резки мощностью 2000 Вт режет углеродистую сталь толщиной 10 мм, не только качество резки становится высоким, но и скорость резки высока. Однако при резке нержавеющей стали толщиной 10 мм могут возникнуть такие проблемы, как заусенцы и шлак. Поэтому, если вы хотите получить высококачественные эффекты лазерной резки, вы должны убедиться, что тип материала соответствует мощности станка для лазерной резки.

Качество листа

Ржавчина, покрытие, покраска и т.п. на поверхности материала обычно негативно сказываются на лазерной резке. В настоящее время, если вы хотите улучшить качество лазерной резки, вам необходимо сначала очистить поверхность материала, а затем разрезать поверхность после очистки. Плоская и гладкая поверхность материала способствует лучшему качеству резки.

Высококачественный станок для лазерной резки может улучшить качество лазерной резки

Станок для лазерной резки используется в качестве инструмента для резки пластин, и его качество напрямую влияет на качество резки заготовки. Машины, собранные из высококачественных компонентов, не только имеют более высокое качество резки, но также имеют более высокую скорость резки и более длительный срок службы. Если пользователи хотят улучшить качество лазерной резки, им необходимо выбрать высококачественный станок и оснастить его деталями, соответствующими материалу резки.

Лазерный генератор

Лазерный генератор является «сердцем» станка для лазерной резки, и качество лазерного генератора в определенной степени влияет на конечное качество лазерной резки. На рынке есть много надежных брендов лазерных генераторов, таких как IPG, Raycus, Max, JPT и т. д. При выборе станка для лазерной резки вы должны выбрать лазерный генератор со стабильной производительностью и длительным сроком службы, чтобы лучше контролировать качество. лазерной резки.

Мощность лазера

Мощность лазера представляет собой режущую способность станка для лазерной резки, и чем выше мощность лазера, тем выше режущая способность станка. Для эффективной резки материалов одинаковой толщины, но разных типов может потребоваться разная мощность лазера. Даже для одного и того же металлического материала разная толщина требует разной мощности лазера. Например, станок для лазерной резки мощностью 2000 Вт может резать углеродистую сталь толщиной 14 мм и нержавеющую сталь толщиной 6 мм, а для резки нержавеющей стали толщиной 14 мм вам необходимо выбрать станок для лазерной резки мощностью 6000 Вт, чтобы получить лучшее качество резки. Правильная мощность лазера может не только помочь пользователям сократить расходы, но и обеспечить более высокое качество резки.

Сопло

Роль сопла заключается в контроле области впрыска вспомогательного газа для контроля качества лазерной резки. Таким образом, структура, размер и высота сопла будут влиять на качество окончательной резки. Разная толщина резки подходит для разных диаметров сопла. Например, сопло Φ1.2 подходит для листов из нержавеющей стали толщиной 1–6 мм. Сопло Φ2.0 подходит для пластин из нержавеющей стали толщиной 6-10 мм. Если часть сопла повреждена, это приведет к неравномерному потоку воздуха и повлияет на качество резки. Поэтому необходимо обращать внимание на качество форсунки, а при ее повреждении форсунку нужно вовремя заменить.

Правильная работа станка повышает качество лазерной резки

На качество лазерной резки влияет множество факторов, среди которых важную роль в повышении качества резки играет правильная работа станка. Эти операции включают в себя подготовку к резке и настройку параметров во время резки. Пользователям необходимо анализировать в соответствии с конкретной ситуацией резки, настраивать параметры и проверять детали станка, чтобы добиться наилучшего качества лазерной резки.

Фиксация материала

При размещении пластины необходимо проверить уровень станка и плоскость стальной пластины. Убедитесь, что доска не наклонена к рабочей поверхности и нет других препятствий.

Обучение операторов

После получения станка для лазерной резки пользователь должен сначала внимательно прочитать руководство по эксплуатации станка, чтобы понять нормальный процесс работы станка. При необходимости соответствующие операторы могут пройти профессиональное обучение перед эксплуатацией машины. Во время учебных курсов операторы учатся правильно настраивать, эксплуатировать и обслуживать оборудование. Благодаря обучению проблема низкого качества резки, вызванная ошибками в работе, будет уменьшена и устранена, а качество лазерной резки будет улучшено.

Скорость резки

Скорость резки играет важную роль в качестве резки, оптимальная скорость резки может обеспечить гладкую поверхность резки и устранить донный окалина. Если скорость резки слишком высока, пластина может быть разрезана не полностью, что приведет к образованию искр и шлака в нижней половине и даже к повреждению линзы. Если скорость резания слишком мала, это может привести к чрезмерному плавлению, расширению пропила, расширению зоны термического влияния и даже пригоранию заготовки. Следовательно, качество лазерной резки можно улучшить, установив наилучшую скорость резки.

Положение фокуса

Точка фокусировки лазерного луча имеет наибольшую плотность энергии. Чем меньше пятно, тем лучше режущий эффект. Положение фокуса лазерного луча напрямую влияет на качество лазерной резки, включая размер пропила, его шероховатость и конусность. Прежде чем приступить к работе на станке для лазерной резки, пользователи должны убедиться, что лазерный луч сфокусирован в правильном положении. При лазерной резке углеродистой стали положение фокуса находится на поверхности заготовки, чем толще заготовка, тем выше положение фокуса. При лазерной резке нержавеющей стали положение фокуса находится ниже поверхности заготовки, и чем толще заготовка, тем ниже положение фокуса. Кроме того, перед резкой можно выполнить тест фокусировки, чтобы проверить, смещено ли положение лазерного фокуса, и отрегулировать его в соответствии со сдвигом лазерного фокуса.

Оптимизация параметров лазера

- Регулировка параметров для листов различной толщины: При лазерной резке углов тонких стальных листов перегрев лазера приведет к расплавлению углов. В настоящее время острые углы могут быть изменены на приемлемые закругленные углы, чтобы поддерживать высокоскоростную лазерную резку и достигать лучшего качества резки и экономить время резки. При лазерной резке более толстых листов для повышения качества резки в начале и в конце резки может быть проведена линия перехода, называемая линией вывода. Следует отметить, что соединение между подводящим проводом и канавкой должно иметь переход по дуге окружности. Разумная регулировка зазора между деталями в зависимости от толщины листа позволяет предотвратить термическое воздействие, повысить качество лазерной резки и избежать повреждения деталей.

- Ширина пропила: вообще говоря, ширина пропила не влияет на качество реза. Только тогда, когда внутри заготовки формируется особенно точный контур, ширина реза имеет важное значение, поскольку ширина реза определяет минимальный внутренний диаметр контура. С увеличением толщины листа увеличивается и ширина реза. Следовательно, чтобы обеспечить одинаковую высокую точность, независимо от того, насколько велика ширина разреза, заготовка должна быть постоянной в зоне обработки станка для лазерной резки.

- Мощность лазера: если выходная мощность лазера недостаточна, возникнут проблемы с качеством резки заусенцев. В это время вы должны проверить, нормально ли работает лазерный генератор. Если это нормально, проверьте правильность выходного значения кнопки управления лазером и его необходимо отрегулировать.

Выбор вспомогательного газа

Вспомогательный газ может помочь лазерному лучу лучше разрезать заготовку и в то же время быстро сдуть шлак, что также играет важную роль в повышении качества лазерной резки. Как тип газа, так и уровень давления влияют на шероховатость кромок и образование заусенцев. В лазерной резке обычно используются такие газы, как кислород, азот и воздух, а различные вспомогательные газы оказывают различное воздействие.

- Воздушная резка является самым дешевым методом, но на поверхности резки металла могут образовываться заусенцы, а по мере увеличения толщины листового металла заусенцы становятся более заметными. Кроме того, поверхность реза металла будет чернеть, а качество заготовки будет низким. Для получения более высокого качества резки при воздушной резке необходимо выбирать мощный станок для лазерной резки. Например, станок для лазерной резки мощностью 12000 Вт может резать углеродистую сталь толщиной менее 10 мм с помощью воздуха и при этом иметь хорошее качество резки. Чтобы обеспечить качество резки и избежать повреждения лазерного генератора при резке воздухом, сжатый воздух должен быть чистым и постоянным.

- Кислородная резка: Кислород часто используется для резки толстой углеродистой стали, потому что химическая реакция между элементом железа и кислородом помогает металлу поглощать тепло и способствует его плавлению, что может улучшить режущую способность. Но резка кислородом увеличивает риск окисления материала. Как правило, кислород используется для облегчения резки пластин из углеродистой стали, пробивки отверстий под низким давлением и резки под низким давлением.

- Резка азотом: когда азот используется в качестве вспомогательного газа в станке для лазерной резки металла, азот образует защитную атмосферу вокруг расплавленного металла, чтобы предотвратить окисление материала, тем самым обеспечивая качество заготовки. Как правило, газообразный азот используется для резки нержавеющей стали, оцинкованного листа, алюминия, алюминиевых сплавов, латуни и других материалов посредством перфорации под низким давлением и резки под высоким давлением. При резке азотом изменение потока газа оказывает большое влияние на производительность резки. Для получения хорошего качества резки поток газа должен быть достаточным и постоянным.

Вспомогательный контроль газа

Давление вспомогательного газа будет влиять на эффект продувки шлака, тем самым влияя на конечное качество лазерной резки. Различные металлические материалы требуют различных оптимальных давлений газа. Если давление воздуха слишком низкое, расплавленный материал не сможет вовремя сдуться, и он прилипнет к задней части режущей кромки. Если давление газа слишком высокое, это ослабит режущую способность лазерного луча, в результате чего разрезной шов станет больше и грубее. Поэтому необходимо устанавливать разное давление воздуха при резке разных материалов, чтобы получить лучшие результаты лазерной резки.

Пробная резка и прототипирование

Перед массовым производством заготовок пробная резка пластин может эффективно снизить процент брака заготовок. Прототипирование осуществляется с помощью управляющего программного обеспечения станка для лазерной резки, а затем прототип тестируется на соответствие требованиям качества резки и вносятся необходимые коррективы. Прототипы могут помочь пользователям выявить недостатки конструкции и функциональные проблемы, прежде чем вкладывать средства в массовое производство, экономя много денег и ресурсов.

Уменьшить обратное отражение

Чрезмерные обратные отражения могут нагреть сопло и режущую головку до критического уровня, влияя на качество резки и даже вызывая повреждение заготовки. Поэтому при лазерной резке необходимо избегать чрезмерного обратного отражения путем измерения отражения и оптимизации процесса. Когда обратное отражение слишком велико, скорость подачи режущей головки может быть уменьшена.

Мониторинг в реальном времени и контроль качества

С помощью системы мониторинга станка для лазерной резки в режиме реального времени можно эффективно контролировать качество лазерной резки, а параметры можно регулировать для достижения наилучшего эффекта резки.

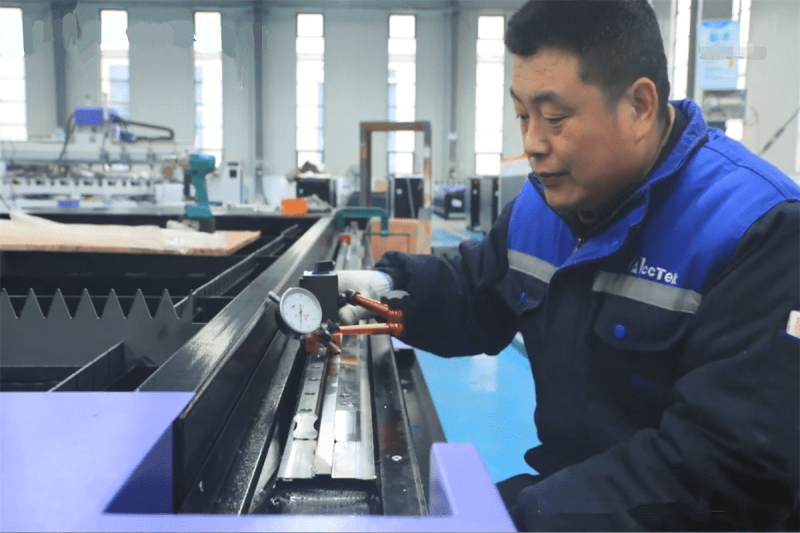

Регулярное техническое обслуживание станка повышает качество лазерной резки

Как высокоточное оборудование для резки с ЧПУ, станок для лазерной резки может поддерживать высокую эффективность и высокое качество резки только при длительном использовании только при соблюдении надлежащего ежедневного технического обслуживания. А правильное техническое обслуживание также может снизить затраты на техническое обслуживание машины и продлить срок службы машины.

Обслуживание объектива

Техническое обслуживание линзы станка для лазерной резки очень важно, и чистая линза необходима для обеспечения качества луча. Линза станка для лазерной резки легко загрязняется дымом и пылью. Рекомендуется проверять чистоту линз каждый день перед началом работы. Если на линзе обнаружена пыль, ее нужно вовремя очищать, а запускать машину можно только после того, как убедитесь, что линза чистая. При использовании объектива старайтесь не касаться руками поверхности фокусирующей линзы, защитной линзы, головки QBH и других оптических компонентов, чтобы не поцарапать или не повредить линзу.

Техническое обслуживание сопла

Соосность между центром выходного отверстия сопла и лазерным лучом является ключевым фактором, влияющим на качество резки. Если сопло деформируется или расплавится, это напрямую повлияет на коаксиал. Форма и точность размеров сопла очень высоки, поэтому следует соблюдать осторожность, чтобы сохранить сопло, чтобы избежать деформации, вызванной столкновением.

Обслуживание чиллера

Чиллер используется в качестве охлаждающего оборудования станка лазерной резки для обеспечения нормальной работы станка при постоянной температуре. Обратите внимание на температуру воды, когда машина работает в течение длительного времени, рекомендуется поддерживать температуру воды ниже 35°C. Во избежание замерзания циркулирующей воды при использовании волоконно-лазерная резка зимой можно доливать антифриз. Вода внутри охладителя станка для лазерной резки нуждается в регулярной замене. Потому что долгосрочное использование легко масштабируется, что влияет на охлаждающий эффект. Как правило, чиллер чистится 1-2 раза в месяц, а внутренняя циркуляционная вода заменяется. Используйте дистиллированную воду без примесей, например, чистую воду или минеральную воду, и будьте осторожны, чтобы не использовать воду из-под крана.

Техническое обслуживание железных дорог

Рельсовую раму станка для лазерной резки необходимо регулярно очищать от пыли и другого мусора, чтобы оборудование могло поддерживать хороший эффект резки. Стойки следует часто протирать и смазывать, чтобы на смазке не осталось мусора. Кроме того, стальной ремень следует часто проверять, чтобы убедиться, что он натянут.

Проверьте параметры машины

Проверяйте некоторые параметры машины каждые шесть месяцев, например, прямолинейность гусеницы и вертикальность машины. Если обнаружена какая-либо неисправность, своевременно выполняйте техническое обслуживание и регулировку, иначе это повлияет на режущий эффект.

Проверьте выхлопную систему

Хорошая лазерная вытяжная система поможет уменьшить количество дыма и пыли и создать безопасную рабочую среду. Наличие такой системы может улучшить качество лазерной резки, одновременно уменьшая количество дыма на заготовке и потребность в очистке внутри лазерной системы. Поэтому вы должны проверить эту выхлопную систему на наличие засоров. Также следует проверить исправность вентиляторов вентиляции.

Подведем итог

На качество лазерной резки влияет множество факторов. Прежде всего, неправильная установка параметров повлияет на эффект резки, например мощность лазера, скорость резки, давление воздуха и т. д. Кроме того, иногда проблемы могут возникать даже при правильной настройке параметров. Обычно это происходит из-за того, что газ недостаточно чистый или сопла и линзы загрязнены или повреждены. Поэтому перед резкой пользователи должны проверить, правильно ли работают сопло и лазерная головка, а затем установить соответствующие параметры. Пользователю необходимо проанализировать причину в соответствии с конкретным эффектом лазерной резки, отрегулировать параметры и проверить детали машины, чтобы добиться наилучшего качества лазерной резки. Следовать Актек Лазер узнать больше о лазерной резке.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения