Как точка фокусировки лазерного луча влияет на качество сварки?

Лазерная сварка стала высокоточным и эффективным процессом в современном производстве. Будь то автомобилестроение, аэрокосмическая промышленность, производство электроники или производство медицинских приборов, лазерная сварка широко используется из-за ее высокой эффективности, низкого тепловложения и превосходного качества сварки. Однако качество лазерных сварных швов в значительной степени зависит от фокусировки лазерного луча. Фокусировка лазерного луча является ключевым фактором, который напрямую влияет на эффективность и результативность процесса лазерной сварки. При лазерной сварке фокусировка луча относится к точной точке, где энергия лазера наиболее сконцентрирована, и фокусировка имеет решающее значение для достижения наилучшего качества сварки. Тщательно контролируя фокусировку, производители могут адаптировать процесс сварки в соответствии с конкретными требованиями, такими как обеспечение достаточного проникновения, минимизация дефектов и получение стабильных сварных швов. Понимание нюансов фокусировки лазерного луча может лучше контролировать тепловложение, динамику сварочной ванны и общую стабильность процесса. Это, в свою очередь, может повысить точность, сократить отходы материала и улучшить структурную целостность сварных компонентов. Поскольку отрасли все больше полагаются на точность и эффективность лазерной сварки, освоение технологии фокусировки лазерного луча становится необходимым условием для выполнения высококачественных сварных швов в различных областях применения.

Оглавление

Понимание фокусировки лазерного луча

Объяснение фокусировки лазерного луча и его роли в сварке

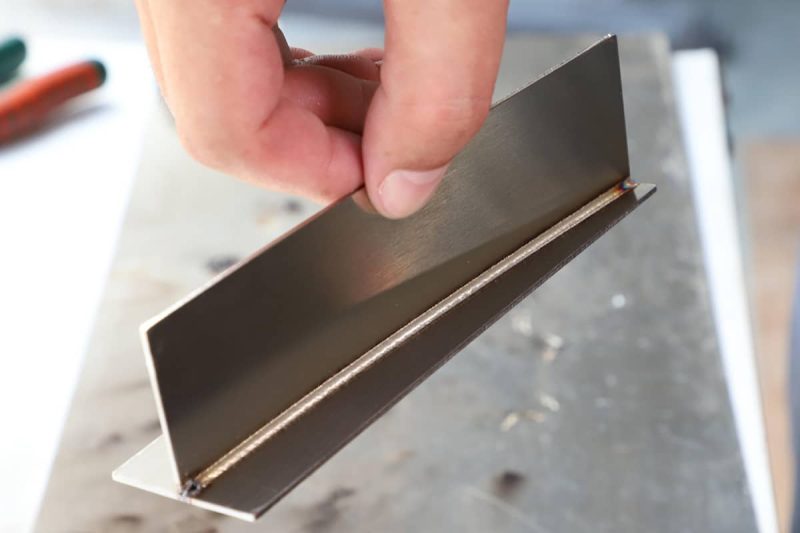

Фокус лазерного луча относится к точке в пространстве, где лазерный луч фокусируется до минимального диаметра. Этот фокус является критическим параметром в процессе лазерной сварки, поскольку он определяет распределение энергии лазера на заготовке. Плотность энергии лазерного луча является самой высокой после фокусировки, что означает, что в фокусе мощность лазера концентрируется в очень маленькой области, что приводит к чрезвычайно высоким температурам. Именно эта высокая температура позволяет материалу быстро плавиться и сплавляться за короткий промежуток времени, образуя прочный сварной шов.

В реальной работе положение фокуса лазерного луча обычно регулируется в соответствии с конкретными потребностями сварки. Если фокус находится на поверхности заготовки, энергия лазера в основном концентрируется на поверхности материала, что обычно подходит для сварки тонких материалов и позволяет достичь высокоточных сварочных эффектов. Когда фокус находится внутри заготовки, лазерный луч может проникать через поверхность материала и глубоко проникать в материал, тем самым достигая более глубокой сварки. Это особенно важно для более толстых заготовок или применений, требующих высокопрочных соединений.

Кроме того, положение фокуса лазерного луча влияет не только на глубину сварного шва, но и на ширину шва, размер зоны термического влияния и скорость сварки. Правильная настройка фокуса может уменьшить дефекты сварки, такие как поры, трещины и неполное проплавление, обеспечивая при этом прочность сварки. Напротив, если положение фокуса неправильное и энергия лазера распределена неравномерно, это может привести к плохому качеству сварки, неглубокому проплавлению, перегреву или нестабильным результатам сварки.

В современных системах лазерной сварки точный контроль положения фокуса стал одним из важных средств улучшения качества сварки. Например, технология адаптивной оптики может регулировать фокус лазерного луча в реальном времени во время процесса сварки, чтобы адаптироваться к форме и свойствам материала заготовки, гарантируя, что энергия лазера всегда будет сосредоточена на самой необходимой части. Кроме того, с помощью технологии анализа луча можно глубоко проанализировать характеристики фокуса лазерного луча для дальнейшей оптимизации параметров сварки и повышения стабильности и последовательности сварки. В целом, фокус лазерного луча играет жизненно важную роль в процессе сварки. Благодаря точному контролю положения фокуса качество сварки может быть эффективно улучшено для удовлетворения потребностей различных сложных приложений. Будь то в автомобильной, аэрокосмической или электронной промышленности, правильная настройка фокуса является ключом к достижению высококачественной сварки.

Размер фокуса и его связь с качеством сварки

Размер фокуса относится к диаметру лазерного луча в точке фокусировки, обычно измеряемому в микронах. Размер фокуса напрямую влияет на распределение энергии лазера и конечный эффект сварки. При лазерной сварке меньший размер фокуса означает, что энергия лазера более сконцентрирована, а плотность энергии на единицу площади выше. Эта высокая плотность энергии быстро расплавляет материал и увеличивает проникновение сварного шва, позволяя выполнять более глубокие сварные швы. Это имеет значительные преимущества в приложениях, требующих высокой прочности и глубины сварки, таких как сварка толстых пластин или сварка критических структурных деталей.

Однако слишком малый размер фокуса также имеет свои ограничения. Поскольку энергия настолько сконцентрирована, ширина сварного шва может стать очень узкой, что может быть не идеальным для некоторых применений, требующих более широкого шва. Кроме того, слишком малый размер фокуса может увеличить нестабильность в процессе сварки, что приведет к нестабильному качеству сварки, особенно когда поверхность обрабатываемого материала неровная или содержит примеси.

С другой стороны, больший размер фокуса распределит энергию лазера по большей площади, уменьшая плотность энергии на единицу площади. Хотя это может уменьшить глубину проникновения сварного шва, для применений, требующих более широкого сварного шва, таких как поверхностное соединение или сварка герметиком, больший размер фокуса более подходит. В этом случае, хотя глубина сварного шва может быть уменьшена, покрытие сварного шва больше, что обеспечивает целостность поверхностного соединения материалов.

Таким образом, выбор размера фокуса тесно связан с качеством сварки и должен быть оптимизирован в соответствии с конкретными требованиями сварки. На практике инженерам-сварщикам необходимо выбирать подходящий размер фокуса на основе материала, толщины, формы и требований к сварке заготовки, чтобы достичь наилучшего баланса между шириной, глубиной и прочностью сварного шва. Благодаря разумным настройкам размера фокуса можно улучшить стабильность сварки, уменьшить дефекты и, в конечном итоге, улучшить общее качество сварки.

Факторы, влияющие на фокусировку лазерного луча

Фокусировка лазерного луча является важнейшим этапом лазерной сварки, который напрямую определяет эффект и качество сварки. Факторы, влияющие на фокусировку лазерного луча, включают выбор линзы, диаметр луча, фокусное расстояние и качество луча. Правильное понимание и оптимизация этих факторов может эффективно улучшить производительность и точность сварки.

Выбор объектива

Линза играет ключевую роль в процессе фокусировки лазерного луча и является основным компонентом, который влияет на способность сходимости луча. Различные конструкции и материалы линз оказывают значительное влияние на фокусирующие характеристики лазерного луча. Например, линза с коротким фокусным расстоянием может быстро фокусировать лазерный луч, что приводит к меньшему размеру фокусного пятна. Такая фокусировка с высокой плотностью энергии подходит для сварочных задач, требующих точного управления, таких как сварка микроэлектронных компонентов или высокоточная сварка тонких пластин. В этих применениях чем меньше фокус, тем выше точность сварки и уже сварной шов.

Однако недостатком линз с коротким фокусным расстоянием является то, что они имеют ограниченную проникающую способность и не подходят для толстых материалов или задач глубокой сварки. Для этого типа применения больше подходят линзы с большим фокусным расстоянием. Линзы с большим фокусным расстоянием фокусируют лазерный луч глубже, создавая больший размер фокусного пятна и большую глубину фокусировки, тем самым увеличивая глубину сварки. Эта линза часто используется для сварочных задач, требующих глубокого проникновения, таких как сварка толстых пластин или структурных деталей в тяжелой промышленности.

Кроме того, материал линзы также влияет на эффективность передачи и качество фокусировки лазерного луча. Высококачественный материал линзы может снизить потери энергии лазера при прохождении через линзу, гарантируя, что фокусировка лазерного луча будет более четкой и стабильной. Выбор подходящего материала и конструкции линзы является первым шагом к оптимизации фокусировки лазерного луча, что напрямую связано с качеством сварки.

Диаметр луча

Диаметр лазерного луча — еще один важный фактор, влияющий на фокусировку. Он относится к ширине лазерного луча, когда он не сфокусирован. Размер диаметра луча определяет фокусный размер лазерного луча после фокусировки. Больший диаметр луча обычно приводит к большему фокусному размеру, что подходит для применений, требующих более широкого сварного шва. Например, в сварочных работах, требующих покрытия большой площади контакта или создания поверхностных соединений, больший фокусный размер может обеспечить достаточное покрытие для обеспечения стабильного соединения материалов.

И наоборот, меньший диаметр луча может сформировать меньшую фокусную точку, тем самым обеспечивая более высокую плотность энергии и точность сварки. Это особенно важно для сварочных задач, требующих точного контроля, таких как микросварка или прецизионная обработка. Регулируя диаметр луча, инженеры-сварщики могут найти наилучший баланс между фокусным размером и точностью сварки для оптимизации качества сварки.

Фокусное расстояние

Фокусное расстояние относится к расстоянию от линзы до точки фокусировки лазерного луча и является важным параметром, определяющим фокусирующую способность лазерного луча. Выбор фокусного расстояния напрямую влияет на размер точки фокусировки и глубину фокусировки луча. Линза с коротким фокусным расстоянием позволяет быстро фокусировать лазерный луч на более коротком расстоянии, формируя меньший фокусный размер. Такая конфигурация обычно обеспечивает более высокую плотность энергии, позволяя лазеру быстро расплавлять материал, и подходит для применений, требующих высокой точности и быстрой сварки.

Однако короткое фокусное расстояние также может ограничивать глубину сварки, поскольку фокус концентрируется на поверхности материала или близко к поверхности, что затрудняет достижение глубокого проникновения. Для задач, требующих более глубокой сварки, больше подходит длиннофокусная линза. Длиннофокусная линза может фокусировать лазерный луч на большем расстоянии, формируя больший фокусный размер, тем самым обеспечивая более глубокие возможности проникновения. Однако в этом случае плотность энергии может снизиться, а также может быть затронута точность сварки. Поэтому выбор фокусного расстояния должен быть взвешен в соответствии с конкретными потребностями сварки, чтобы достичь наилучшего баланса между проникновением и точностью сварки.

Качество луча

Качество луча часто выражается через фактор M², который является ключевым показателем фокусирующей способности лазерного луча. Чем ближе фактор M² к 1, тем лучше качество луча, и лазерный луч может быть лучше сфокусирован, создавая меньший, более концентрированный фокус. Высококачественный луч означает более высокую плотность энергии и более точное управление, подходит для сложных сварочных задач, таких как сварка высокоточных компонентов или сварка деталей сложной формы.

Напротив, лазерный луч с плохим качеством приведет к увеличению фокуса и неравномерному распределению энергии, что снизит точность и качество сварки. Сварные швы могут выглядеть неровными и даже иметь дефекты, такие как поры, трещины или плохая сварка. Поэтому улучшение качества луча является важным средством улучшения качества сварки. Оптимизируя конструкцию лазерного генератора и используя высококачественную оптику, инженеры-сварщики могут значительно улучшить качество луча, тем самым повышая надежность и последовательность сварки.

Влияние фокусировки лазерного луча на качество сварки

Настройка фокуса лазерного луча играет важную роль в процессе сварки, напрямую влияя на несколько ключевых параметров сварки, таких как глубина проплавления, ширина шва, подвод тепла, скорость сварки и минимизация дефектов. Благодаря точному управлению фокусом лазерного луча качество сварки может быть значительно улучшено для удовлетворения потребностей различных применений.

Глубина проникновения

Правильная настройка фокуса лазерного луча напрямую влияет на глубину проплавления сварного шва. Глубина проплавления относится к глубине, на которой лазерный луч может эффективно проникать в материал и образовывать прочное соединение. При лазерной сварке, когда фокус установлен на поверхности заготовки или внутри нее, энергия лазерного луча концентрируется в этом месте, позволяя лазеру быстро расплавить и проникнуть в материал. Такая высокая концентрация плотности энергии обеспечивает глубокую сварку, что особенно важно для более толстых заготовок. Правильная настройка фокуса обеспечивает полное проплавление сварного шва и позволяет избежать явления неполного проплавления, тем самым обеспечивая прочность и надежность сварного соединения.

В некоторых специфических применениях, таких как сварка толстых пластин или сварка тяжелых промышленных компонентов, требования к глубине проникновения очень высоки. Точно регулируя положение фокуса, инженеры могут оптимизировать глубину проникновения и гарантировать, что внутренняя структура сварного соединения будет однородной и бездефектной. Этот точный контроль не только повышает прочность сварного шва, но и повышает долговечность и безопасность соединения в реальном применении.

Ширина сварного шва

Настройка фокуса также оказывает важное влияние на ширину сварного шва. Ширина сварного шва относится к боковой ширине сварного шва, образованного расплавленным материалом в процессе лазерной сварки. Как правило, меньший размер фокуса дает более узкий сварной шов, который подходит для применений, требующих точной сварки. Например, при сварке микроэлектронных компонентов или производстве точных приборов более узкий сварной шов может сократить отходы материала и улучшить эстетику и функциональность сварной детали.

Напротив, больший размер фокуса приводит к более широкому сварному шву, что подходит для сварки структурных деталей, требующих большей площади контакта или более высокой прочности. Например, при строительстве судов или производстве крупного механического оборудования широкий сварной шов может обеспечить большую площадь контакта сварки и улучшить прочность и устойчивость свариваемой детали. Таким образом, регулируя размер фокуса лазерного луча, можно гибко управлять шириной сварного шва для удовлетворения различных требований к сварке, тем самым оптимизируя качество сварки и производительность процесса.

Тепловложение

Фокусное положение лазерного луча напрямую влияет на подвод тепла в процессе сварки. Подвод тепла относится к энергии, передаваемой лазером материалу в процессе сварки, что напрямую определяет степень плавления материала и размер зоны термического влияния (ЗТВ). Зона термического влияния относится к области материала, которая нагревается, но не расплавляется в процессе сварки, и обычно происходит термическая деформация или ухудшение производительности.

Когда фокус лазерного луча сосредоточен на зоне сварки, плотность энергии высока, а подвод тепла сконцентрирован, поэтому материал может быстро расплавиться и завершить сварку. Этот точный контроль нагрева помогает уменьшить размер зоны термического влияния, тем самым снижая риск термической деформации во время сварки и особенно подходит для сварочных задач, требующих высокой точности и низкого подвода тепла, таких как сварка тонкостенных материалов или сложных конструкций. В этих применениях минимизация зоны термического влияния может сохранить целостность и механические свойства материала и обеспечить качество сварного соединения.

Скорость сварки

Настройка фокуса лазерного луча оказывает важное влияние на скорость сварки. Скорость сварки относится к скорости, с которой лазерный луч движется по поверхности заготовки, обычно измеряемой в миллиметрах в секунду (мм/с). Правильная настройка фокуса может повысить эффективность использования энергии лазера, позволяя лазерному лучу плавить материал быстрее и стабильнее в процессе сварки, тем самым увеличивая скорость сварки. Более высокие скорости сварки не только повышают эффективность производства, но и сокращают время воздействия высоких температур на материал, что еще больше снижает риск термической деформации и повреждения материала.

Однако неправильная настройка фокуса может привести к рассеиванию энергии и не полностью сфокусироваться на зоне сварки, тем самым снижая скорость сварки. Уменьшение скорости сварки не только влияет на эффективность производства, но и может привести к нестабильному качеству сварки, например, к неровным швам и сложному контролю расплавленной ванны. Поэтому, оптимизируя настройку фокуса, инженеры-сварщики могут поддерживать постоянство и надежность качества сварки, одновременно увеличивая скорость сварки.

Минимизировать дефекты

Оптимизация фокусировки лазерного луча имеет решающее значение для снижения дефектов сварки. В процессе сварки распространенными дефектами являются поры, трещины, неполное проплавление и плохая сварка. Эти дефекты не только снижают прочность сварного соединения, но также могут привести к разрушению конструкции или возникновению опасностей. За счет точной регулировки положения фокусировки лазерного луча возникновение этих дефектов можно эффективно снизить.

Правильная настройка фокуса обеспечивает однородность и постоянство сварного шва и снижает накопление внутренних напряжений, тем самым снижая риск образования трещин и пор в процессе сварки. Кроме того, правильное положение фокуса может также улучшить процесс формирования и затвердевания расплавленной ванны и избежать возникновения некачественной сварки. Оптимизируя настройки фокуса лазерного луча, инженеры-сварщики могут значительно повысить стабильность и надежность качества сварки, гарантируя долговечность сварных соединений в течение длительного периода использования.

Последствия неправильной настройки фокуса

В процессе лазерной сварки точная настройка фокуса имеет решающее значение. Однако, если фокус установлен неправильно, это может иметь ряд негативных последствий для качества сварки и эффективности производства. Ниже приведены некоторые конкретные проблемы, которые могут быть вызваны неправильной настройкой фокуса:

Неглубокое проникновение

Если фокус лазерного луча установлен неправильно, особенно если фокусное положение слишком высокое или слишком низкое, лазерный луч может не иметь возможности эффективно проникать в заготовку. В этом случае энергия лазера не может быть полностью сконцентрирована в области сварки, что приводит к недостаточной глубине сварки. Это явление неглубокого проникновения напрямую влияет на прочность и жесткость сварного соединения. Сварные соединения с неглубоким проникновением могут не выдерживать нагрузку во время использования, что приводит к раннему отказу или разрушению конструкции и не могут соответствовать требованиям практического применения, особенно в промышленных применениях, где требуется высокая прочность и высокая надежность, таких как аэрокосмическая промышленность, автомобилестроение и тяжелое машиностроение. Таким образом, неглубокое проникновение не только снижает производительность сварного соединения, но и может представлять серьезную угрозу безопасности.

Избыточный подвод тепла

Неправильная настройка фокуса также может привести к избыточному подводу тепла, особенно когда фокус слишком сконцентрирован на поверхности материала. В этом случае энергия лазерного луча не может эффективно рассеиваться в глубоких слоях материала, а концентрируется на поверхности, что приводит к избыточному накоплению тепла в локальных областях.

Это вызовет несколько проблем: во-первых, зона термического влияния (ЗТВ) увеличивается, и структура материала может претерпеть неблагоприятные изменения, такие как укрупнение зерна или фазовое превращение, что, в свою очередь, влияет на механические свойства материала. Во-вторых, избыточное поступление тепла вызовет термическую деформацию заготовки, что приведет к снижению точности размеров заготовки, особенно в производственных процессах, требующих высокой точности и малых допусков, таких как сварка электронных компонентов и точных приборов. Кроме того, избыточное поступление тепла может также вызвать такие проблемы, как поверхностное окисление и выгорание материала, что еще больше снижает качество и эстетику сварного шва. Поэтому контроль поступающего тепла имеет решающее значение для поддержания структурной целостности материала и качества сварного шва.

Непостоянное качество сварки

Неправильная настройка фокуса может привести к непостоянству качества сварки, что является серьезной проблемой в реальном производстве. Когда фокус лазерного луча не может быть точно выровнен с траекторией сварки, ширина, глубина и морфология сварного шва могут значительно различаться на одной и той же заготовке. Эта непоследовательность приводит к неравномерным механическим свойствам сварного шва, что влияет на общую прочность и долговечность сварного соединения. Кроме того, непостоянство сварных швов может также повлиять на качество внешнего вида продукта, особенно в приложениях, требующих высокого визуального качества, таких как производство бытовой электроники и медицинских приборов, где гладкость и однородность сварных швов имеют решающее значение. Непостоянное качество сварки также может повысить сложность последующей обработки, например, потребовать дополнительных этапов шлифовки, ремонта и проверки, тем самым увеличивая производственные затраты и время.

Снижение эффективности

Неправильные настройки фокуса могут значительно снизить эффективность сварки. Когда лазерный луч не может полностью сфокусироваться на критической области заготовки, снижается коэффициент использования энергии и скорость сварки. По мере снижения скорости сварки и удлинения производственного цикла это не только снижает общую эффективность производственной линии, но и увеличивает себестоимость продукции за единицу времени. Особенно в крупномасштабном производстве снижение эффективности может нанести ущерб производственным мощностям компании и срокам поставки, что может привести к задержкам заказов и снижению удовлетворенности клиентов. Кроме того, может увеличиться скорость доработки из-за дефектов сварки, которые могут возникнуть из-за неправильных настроек фокуса, что еще больше увеличивает производственные затраты и потерю времени. Поэтому обеспечение правильной настройки фокуса имеет решающее значение для поддержания эффективного производственного процесса и контроля производственных затрат.

Оптимизируйте фокусировку лазерного луча для высококачественной сварки

Для достижения высококачественных результатов сварки при лазерной сварке необходимо оптимизировать фокусировку лазерного луча. Оптимизация фокусировки лазерного луча включает в себя множество аспектов технологии, включая анализ луча, настройку параметров процесса и усовершенствованную адаптивную оптику. Эти методы дополняют друг друга и помогают обеспечить эффективное использование энергии лазерного луча, тем самым повышая качество сварки и эффективность производства.

Анализ луча

Анализ луча — это первый шаг к оптимизации фокусировки лазерного луча. Детально измеряя и анализируя ключевые параметры лазерного луча, вы можете глубже понять, как лазерный луч ведет себя в процессе сварки. Анализ луча обычно включает в себя следующие важные аспекты:

- Измерение диаметра луча: Измерение диаметра лазерного луча в разных положениях может помочь определить, как фокусируется лазерный луч после прохождения через линзу. Меньший диаметр луча, как правило, означает более высокую плотность энергии, что имеет решающее значение для достижения глубокого проникновения и высокоточной сварки.

- Измерение положения фокуса: Измеряя положение фокуса лазерного луча, вы можете быть уверены, что лазерный луч точно сфокусирован на определенной части заготовки. Точный контроль положения фокуса помогает оптимизировать глубину сварки и качество сварки, избегая таких проблем, как неглубокое проникновение или чрезмерное поступление тепла.

- Анализ фактора M²: Фактор M² является важным показателем качества лазерного луча, который отражает фокусирующую способность лазерного луча. Анализируя фактор M², вы можете оценить, имеет ли лазерный луч хорошую фокусирующую способность. Более низкий фактор M² обычно указывает на то, что лазерный луч лучшего качества и может быть сфокусирован более эффективно, тем самым повышая точность и качество сварки.

Анализ луча обеспечивает научную основу для лазерной сварки, позволяя операторам оптимизировать настройки на основе конкретных потребностей сварки. Анализ луча через луч позволяет выявить и устранить потенциальные проблемы, такие как смещение фокуса или ухудшение качества луча, гарантируя, что лазерный луч всегда находится в оптимальном состоянии, тем самым улучшая общее качество сварки.

Параметры процесса

Помимо оптимизации самого луча, правильная настройка параметров процесса сварки также является важным фактором, обеспечивающим фокусирующий эффект лазерного луча. Параметры процесса включают мощность лазера, скорость сварки, поток защитного газа и т. д., которые вместе определяют подвод энергии и эффективность передачи лазерного луча. Ниже приведены некоторые ключевые моменты оптимизации для ключевых параметров процесса:

- Мощность лазера: Мощность лазера напрямую влияет на подвод энергии во время сварки. Слишком высокая мощность может привести к чрезмерному подводу тепла, вызывая деформацию заготовки или выгорание материала; слишком низкая мощность может привести к неполной сварке или неглубокому проплавлению. Поэтому точная регулировка мощности лазера является ключом к обеспечению качества сварки в соответствии с характеристиками материала и требованиями к сварке.

- Скорость сварки: Скорость сварки тесно связана с мощностью лазера, которая определяет время пребывания лазерного луча на заготовке. Более низкая скорость сварки может увеличить глубину проникновения, но может привести к расширению зоны термического влияния; более высокая скорость помогает уменьшить термическую деформацию и повысить эффективность производства. Наилучший эффект сварки может быть достигнут путем балансировки скорости сварки и мощности лазера.

- Поток защитного газа: Во время лазерной сварки использование защитного газа, такого как аргон или азот, может предотвратить окисление и загрязнение зоны сварки. Регулирование потока защитного газа имеет важное значение для поддержания качества сварки. Слишком высокий или слишком низкий поток газа может повлиять на формирование и качество сварки, поэтому его необходимо точно отрегулировать в соответствии с требованиями материала и процесса.

Оптимизируя параметры процесса, можно обеспечить полное использование энергии лазерного луча, тем самым уменьшая количество дефектов сварки, таких как поры, трещины и непровары, а также повышая прочность и однородность сварного соединения.

Параметры процесса

Адаптивная оптика — это передовая технология оптической регулировки, которая может оптимизировать фокусное положение и форму луча лазерного луча в режиме реального времени. Адаптивная оптика динамически регулирует лазерный луч во время процесса сварки, чтобы гарантировать, что лазерный луч всегда находится в оптимальном фокусном положении для работы с различными заготовками и условиями сварки. Ниже приведены конкретные применения адаптивной оптики в лазерной сварке:

- Регулировка фокуса в реальном времени: Адаптивная оптика может контролировать фокусное положение лазерного луча в реальном времени и регулировать его в соответствии с морфологией поверхности заготовки и траекторией сварки. Эта динамическая возможность регулировки позволяет лазерному лучу сохранять высокоточную фокусировку во время сложных сварочных задач, особенно при работе с заготовками неправильной формы или переменной толщины.

- Оптимизация морфологии луча: Помимо фокусного положения, технология адаптивной оптики может также регулировать морфологию лазерного луча, например, изменять форму пятна или распределение энергии луча. Эта регулировка может помочь оптимизировать морфологию и качество сварки и уменьшить дефекты сварки, особенно при сварке многослойных материалов или композитных материалов.

- Система автоматической коррекции: Системы адаптивной оптики обычно оснащены функциями автоматической коррекции, которые могут обнаруживать и компенсировать отклонения луча, вызванные изменениями в оптических компонентах или окружающей среде. Эта функция обеспечивает стабильность и постоянство лазерного луча, поддерживая высокое качество результатов сварки даже при длительной сварке или в сложных условиях процесса.

Внедрение технологии адаптивной оптики значительно повысило гибкость и точность лазерной сварки, что позволило адаптировать лазерную сварку к более сложным и разнообразным сценариям применения. Например, в автомобилестроении технология адаптивной оптики может использоваться для сварки деталей кузова, а в аэрокосмической промышленности она может справиться с потребностями сварки соединений из различных материалов и толщин. Таким образом, адаптивная оптика не только улучшает качество сварки, но и повышает эффективность производства и стабильность процесса.

Особенности применения

Лазерная сварка широко используется во многих отраслях промышленности, каждая из которых имеет свои особые стандарты и проблемы в отношении качества сварки и требований к лазерному лучу. Ниже приведены особые соображения для различных областей применения:

Автоматизированная индустрия

В автомобилестроении лазерная сварка широко применяется для соединения кузовов, шасси и деталей двигателя. Автомобильные детали обычно имеют сложную форму и строгие требования к прочности, поэтому точность и надежность лазерной сварки имеют решающее значение.

- Оптимизация положения и размера фокуса: сварка автомобильных деталей обычно включает в себя сварку различных материалов и толщин. Правильная настройка фокуса может обеспечить прочность и устойчивость сварного шва. Положение фокуса должно быть точно отрегулировано для соответствия требованиям соединения различных деталей. Меньший размер фокуса может обеспечить высокоточную сварку, но также необходимо гарантировать, что глубина и прочность сварного шва соответствуют стандартам безопасности автомобильного производства.

- Прочность и эстетика сварного шва: Сварные швы автомобильных деталей должны не только обладать достаточной прочностью, чтобы выдерживать эксплуатационные нагрузки транспортного средства, но и отвечать эстетическим требованиям внешнего вида. Высокая точность лазерной сварки позволяет снизить такие дефекты сварки, как разбрызгивание и неровные сварные швы, тем самым улучшая внешний вид и качество автомобильных деталей.

- Совместимость материалов: Автомобильное производство подразумевает соединение множества различных материалов, таких как сталь, алюминий и композитные материалы. Лазерная сварка может справиться со сварными задачами этих различных материалов, но положение фокуса и размер лазерного луча должны быть оптимизированы для различных материалов, чтобы обеспечить прочность и долговечность сварного соединения.

Аэрокосмическая промышленность

Аэрокосмическая промышленность предъявляет чрезвычайно высокие требования к качеству сварки, особенно при изготовлении деталей конструкции двигателя и фюзеляжа. При применении лазерной сварки в этой области особое внимание следует уделять следующим моментам:

- Точный контроль фокуса: Аэрокосмические компоненты часто подвергаются экстремальным условиям окружающей среды, таким как высокие температуры и высокие давления. Поэтому настройка фокуса лазерной сварки должна быть очень точной, чтобы гарантировать качество и структурную прочность сварного шва. Оптимизация положения и размера фокуса помогает избежать дефектов сварки, тем самым обеспечивая безопасность и надежность сварного соединения.

- Анализ луча и адаптивная оптика: В аэрокосмическом производстве часто необходимо сваривать сложные геометрии и материалы разной толщины. Современные технологии анализа луча и адаптивной оптики позволяют регулировать фокусировку лазерного луча в режиме реального времени для обеспечения оптимальной производительности в процессе сварки. Эти технологии помогают добиться высокоточной сварки и снизить риски для безопасности полетов, вызванные дефектами сварки.

- Контроль материалов и окружающей среды: В аэрокосмических компонентах часто используются высокопроизводительные материалы, такие как титановые сплавы и жаропрочные сплавы. Сварка этих материалов требует специальных параметров лазерной сварки и контроля окружающей среды, чтобы гарантировать, что свойства материала не будут затронуты в процессе сварки. Оптимизация положения фокуса и размера лазерного луча может уменьшить зону термического воздействия и обеспечить структурную целостность материала.

Производство электроники

В производстве электроники лазерная сварка в основном используется для соединения мелких компонентов, таких как микросхемы, провода и разъемы. Поскольку эти компоненты чрезвычайно чувствительны к теплу, лазерная сварка требует особого внимания к следующим аспектам:

- Точная настройка фокуса: электронные детали очень малы по размеру, поэтому настройка фокуса лазерного луча должна быть очень точной. Малый размер фокуса может обеспечить высокую плотность энергии, что помогает добиться точной сварки. Однако управление фокусом должно быть очень точным, чтобы избежать чрезмерного нагрева мелких деталей, что может привести к повреждению или снижению производительности.

- Высокое качество луча: Сварка в электронном производстве требует чрезвычайно высокой однородности и качества сварных швов. Лазерная сварка с высоким качеством луча может обеспечить стабильную фокусировку, тем самым достигая высококачественных сварных соединений. Оптимизация качества луча может уменьшить термическую деформацию и дефекты соединений, вызванные сваркой, и повысить общую надежность электронных изделий.

- Управление теплом: В электронном производстве тепло, выделяемое при лазерной сварке, должно строго контролироваться, чтобы предотвратить перегрев чувствительных электронных компонентов. Настройка фокусировки лазерного луча должна обеспечивать точный контроль подвода тепла, чтобы защитить детали от перегрева, обеспечивая при этом прочность и стабильность сварного шва.

Производство электроники

В производстве медицинских приборов лазерная сварка используется для соединения высокоточных материалов, таких как нержавеющая сталь и титановые сплавы. Сварка этих материалов является чрезвычайно сложной задачей, включающей следующие ключевые соображения:

- Точное положение и размер фокуса: Медицинские приборы часто включают в себя высокоточные компоненты, такие как хирургические инструменты и имплантаты. Оптимизация положения и размера фокуса лазерного луча имеет решающее значение для обеспечения точности и надежности сварного соединения. Меньший размер фокуса помогает добиться деликатной сварки, обеспечивая безопасность и функциональность медицинских приборов.

- Свойства материалов: Медицинские приборы часто используют высокопроизводительные сплавы и нержавеющие стали, которые имеют очень строгие требования к сварке. Настройка фокуса лазерного луча должна учитывать теплопроводность и термическую реактивность материала, чтобы избежать термических повреждений и структурных изменений во время сварки.

- Гигиенические требования к сварным соединениям: Сварные соединения медицинских изделий должны соответствовать строгим требованиям гигиены и стерильности. Точный контроль фокусировки лазерного луча может снизить дефекты сварных соединений и обеспечить безопасность и гигиеничность изделия при использовании.

Подведем итог

Настройка фокуса лазерного луча оказывает сильное влияние на качество сварки. Правильный выбор линз и регулировка диаметра луча, фокусного расстояния и качества луча могут значительно улучшить глубину, ширину и однородность сварных швов, тем самым уменьшая дефекты сварки. Благодаря точной настройке фокуса можно не только достичь более глубокого проникновения и более широких швов, но и улучшить однородность процесса сварки, гарантируя постоянное качество каждого сварного соединения. Такая однородность особенно важна в областях применения, требующих высоких стандартов, таких как производство аэрокосмических и медицинских приборов.

Кроме того, оптимизация настроек фокуса может эффективно уменьшить дефекты сварки, такие как пористость, трещины и неполное проплавление. Точное управление фокусом лазерного луча может уменьшить размер зоны термического влияния и уменьшить термическую деформацию, тем самым повышая стабильность качества сварки. В то же время точная настройка фокуса может помочь избежать перегрева и повреждения материала, обеспечивая целостность и прочность сварных соединений. Такая оптимизация в процессе сварки не только улучшает качество сварки, но и повышает эффективность производства и снижает производственные затраты.

По мере того, как лазерная технология продолжает развиваться, совершенствуется и технология оптимизации фокуса. Расширенный анализ луча, технология адаптивной оптики и улучшение параметров процесса будут и дальше способствовать применению технологии лазерной сварки. В будущем технология лазерной сварки сможет решать более сложные сварочные задачи, удовлетворять потребности большего количества отраслей и играть все более важную роль в обрабатывающей промышленности. Постоянное развитие технологии оптимизации фокуса будет способствовать инновациям и прогрессу в сварочной отрасли, достигая более высокого качества и более эффективного производства.

Получить лазерные решения

Выбор правильной настройки фокусировки лазерного луча является ключом к оптимизации качества сварки. При работе с надежным поставщиком вы можете получить расширенную техническую поддержку, профессиональные консультации и постоянное обслуживание. В AccTek Laser мы предлагаем широкий ассортимент оборудования для лазерной сварки для различных отраслевых нужд. Наши специалисты помогут вам оптимизировать параметры фокусировки, обеспечить стабильное качество сварки и максимизировать эффективность производства. Мы также предоставляем расширенные функции, такие как точная регулировка фокусировки и интеллектуальные системы мониторинга, чтобы гарантировать последовательность и точность сварки. Кроме того, наша техническая команда обеспечивает регулярное обслуживание оборудования и техническую поддержку, чтобы гарантировать, что ваше оборудование всегда работает наилучшим образом. Работая с AccTek Laser, вы получите эффективное и стабильное качество сварки, снизите производственные риски и повысите конкурентоспособность. Свяжитесь с нами сейчас, чтобы узнать больше о наших инновационных решениях для сварки, которые помогут вашему бизнесу взлететь.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения