Точность и допуски лазерной резки

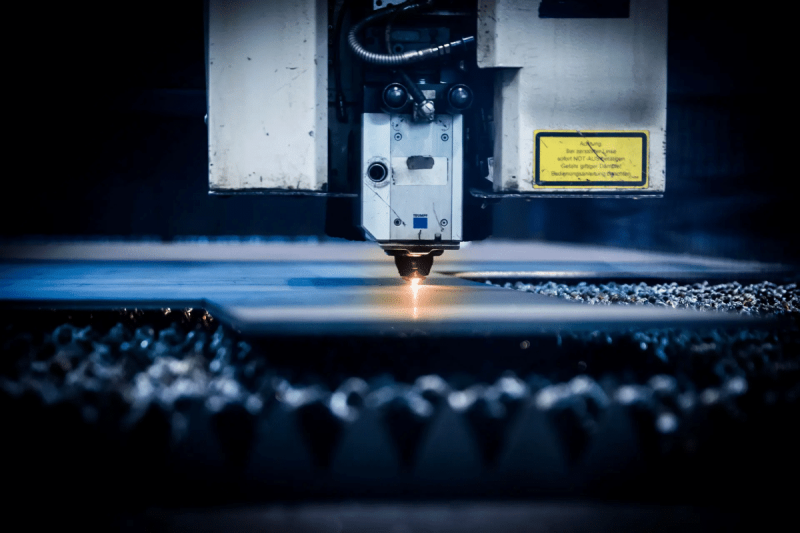

Лазерная резка известна своей исключительной точностью, что делает ее одним из самых точных методов резки в производстве. Эта точность является результатом уникальных характеристик лазерной технологии и передовых систем управления, используемых в станках для лазерной резки. Давайте посмотрим на уровни точности и допусков лазерной резки.

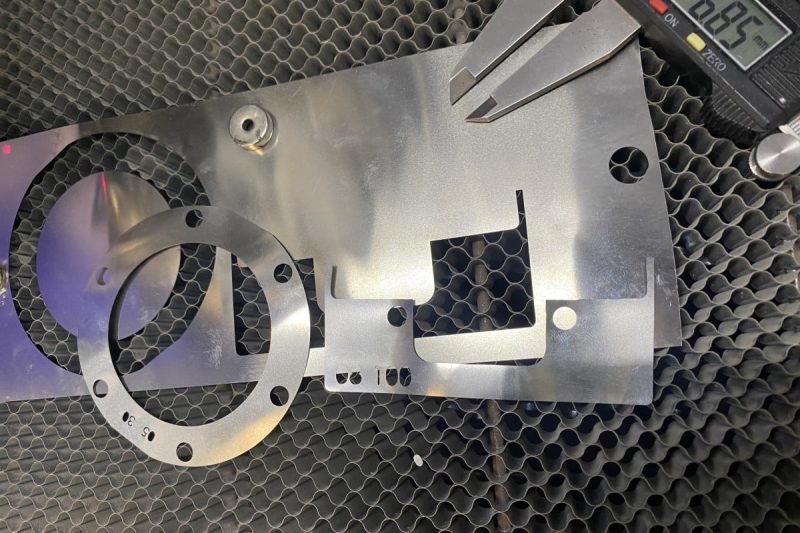

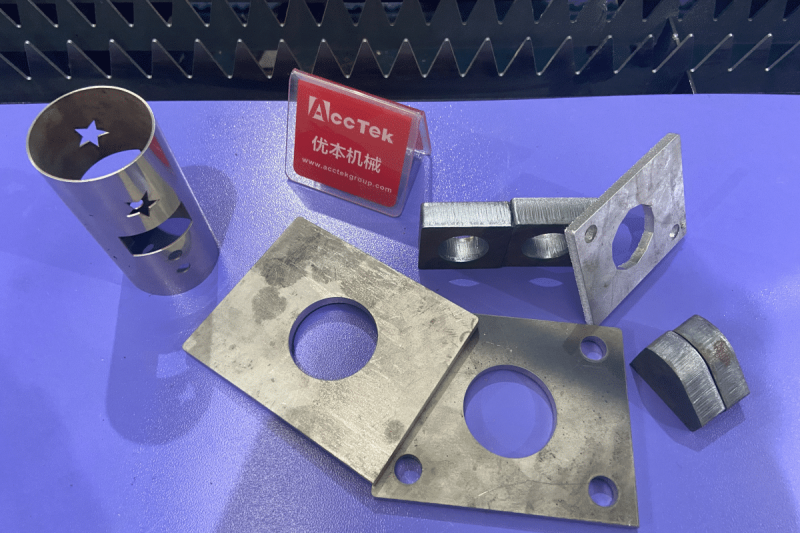

- Точность резки: лазерная резка очень точна и может достигать точности порядка микронов (мкм) или даже меньше. Точность в основном зависит от типа используемого лазерного генератора, качества оптической системы и точности системы управления движением. Во многих случаях станки для лазерной резки могут стабильно резать с точностью в диапазоне от ±0,05 до ±0,2 мм (от 0,002 до 0,008 дюйма). Этот уровень точности имеет решающее значение для приложений, требующих сложных конструкций и жестких допусков.

- Допуск: Допуск при лазерной резке означает допустимое отклонение от ожидаемых размеров. Станки для лазерной резки обычно обеспечивают жесткие допуски в пределах ±0,1 мм (0,004 дюйма) или меньше. Это означает, что фактический размер реза обычно отклоняется от ожидаемого не более чем на 0,1 мм в любую сторону. В некоторых случаях даже более жесткие допуски могут быть достигнуты с помощью современного оборудования и квалифицированных операторов.

Какие факторы делают станки лазерной резки такими точными?

Лазерная резка — это высокотехнологичный и универсальный метод резки, в котором используется сфокусированный лазерный луч для резки различных материалов с исключительной точностью. Процесс начинается с лазерной системы, управляемой компьютером, которая направляет лазерный луч высокой интенсивности на поверхность материала. Энергия лазера фокусируется на крошечной, очень горячей точке, заставляя материал плавиться, испаряться или сгорать, оставляя точный, чистый край. Ниже приведены факторы, влияющие на точность резки. станки для лазерной резки:

- Сфокусированный лазерный луч. В станках для лазерной резки используется высококонцентрированный лазерный луч, который можно сфокусировать до очень маленького размера пятна, обычно размером 0,1 мм (0,004 дюйма). Этот сфокусированный луч обеспечивает чрезвычайно точную резку, обеспечивая точность до микронного уровня.

- Компьютерное числовое управление (ЧПУ): станки для лазерной резки оснащены системой ЧПУ, которая контролирует движение лазерной головки с невероятной точностью. Операторы могут запрограммировать эти системы на то, чтобы они следовали точной траектории резки, гарантируя точную и повторяемую резку.

- Бесконтактная резка. В отличие от традиционных методов резки, которые требуют физического контакта между режущим инструментом и материалом, лазерная резка является бесконтактным процессом. Это исключает риск износа инструмента, снижает необходимость частой замены инструмента и обеспечивает постоянную точность с течением времени.

- Минимальная зона термического влияния (ЗТВ). Лазерная резка образует наименьшую зону термического влияния (ЗТВ) по сравнению с традиционными методами резки, такими как плазменная или газовая резка. Уменьшенная зона термического влияния означает, что окружающий материал подвергается очень небольшому нагреву в процессе резки, что снижает риск деформации, коробления или повреждения материала.

- Обращение с материалом и его фиксация. Правильные методы обращения с материалом и его крепления гарантируют, что заготовка надежно позиционируется во время процесса резки, сводя к минимуму риск смещения или деформации.

- Точный контроль. Одной из основных причин, по которой лазерная резка выделяется с точки зрения точности, является беспрецедентный контроль над параметрами резки. Операторы могут регулировать мощность, скорость и фокус лазера в микрометрах. Такой уровень контроля позволяет выполнять точную и равномерную резку, обеспечивая минимальные отходы материала.

- Усовершенствованное управление лучом: современные станки для лазерной резки оснащены современной оптикой и системами управления лучом, такими как формирование луча и адаптивная оптика. Эти технологии оптимизируют качество и стабильность лазерного луча, повышая точность резки.

- Опыт оператора. Квалифицированные операторы играют жизненно важную роль в поддержании точности вашего станка для лазерной резки. Они отвечают за программирование станка, выбор соответствующих настроек и контроль процесса резки для обеспечения оптимальных результатов.

- Меры контроля качества. Внедрение мер контроля качества, таких как регулярное техническое обслуживание станка, калибровка и проверки, может помочь гарантировать, что ваш станок для лазерной резки будет сохранять высокую точность с течением времени.

Как сохранить точность резки станка для лазерной резки?

Поддержание точности резки вашего станка для лазерной резки помогает обеспечить стабильные и точные результаты во время производства или производственного процесса. Вот ключевые шаги, которые помогут вам поддерживать точность резки:

- Регулярная очистка и проверки. Поддерживайте чистоту машины, регулярно удаляя пыль, мусор и остатки из рабочей зоны, оптики и других важных компонентов. Грязная или поврежденная оптика может рассеивать или поглощать лазерный луч, что приводит к снижению точности. Кроме того, проверьте машину на наличие незакрепленных или поврежденных деталей и незамедлительно устраните их.

- Выравнивание и калибровка: регулярно выполняйте процедуры выравнивания и калибровки в соответствии с рекомендациями производителя, чтобы обеспечить правильное выравнивание лазерного луча по режущей головке. Правильное выравнивание гарантирует, что лазерный луч будет точно направлен на точку резки.

- Проверьте и отрегулируйте фокус: убедитесь, что лазерный луч правильно сфокусирован на разрезаемом материале. Неправильная фокусировка может привести к изменению качества и точности резки, поэтому фокусировку следует устанавливать точно. Кроме того, фокусное расстояние следует регулировать в соответствии с потребностями материалов разной толщины.

- Проверка качества луча: постоянно контролируйте и поддерживайте качество луча, чтобы гарантировать его соответствие спецификациям производителя. Поддержание надлежащего качества луча помогает добиться точных резов, а любые отклонения следует устранять немедленно.

- Регулярно заменяйте расходные материалы. Регулярно проверяйте и заменяйте расходные детали, такие как сопла, линзы и фокусирующую оптику. Эти компоненты могут со временем ухудшаться и влиять на качество и точность резки. Рекомендуется следовать графику замены, рекомендованному производителем.

- Контролируйте подачу вспомогательного газа: Обеспечьте непрерывную и чистую подачу вспомогательного газа (например, кислорода, азота или воздуха) к режущей головке. Непостоянный поток газа может повлиять на качество резки и вызвать неточности, поэтому необходимо контролировать давление и расход газа, чтобы поддерживать качество резки и предотвращать отклонения в точности.

- Осматривайте и обслуживайте конструкции машины. Регулярно проверяйте конструктивные компоненты машины, включая рамы, рельсы и портал, на наличие признаков износа, повреждения или смещения. Смажьте движущиеся части согласно рекомендациям производителя. Правильная смазка движущихся частей помогает предотвратить ошибки, связанные с трением.

- Обращение с материалом и поддержка: Осмотрите разрезаемый материал на предмет каких-либо дефектов или деформации, убедитесь, что обрабатываемый материал правильно поддерживается и закреплен на режущем столе. В процессе резки даже незначительное движение материала может повлиять на точность резки.

- Контроль температуры и окружающей среды: поддерживайте стабильную и контролируемую рабочую среду для станка лазерной резки. Колебания температуры и влажности также влияют на точность резки.

- Содержите свое рабочее место в чистоте. Загрязнения на рабочем месте могут повлиять на точность резки. Вам необходимо убедиться, что рабочее пространство вокруг вашего лазерного резака чистое и не содержит мусора или материалов, которые могут помешать его работе.

- Обучение и навыки операторов. Убедитесь, что операторы станков понимают тонкости процесса лазерной резки и способы поддержания точности резки. Квалифицированные операторы могут оптимизировать настройки машины и вносить изменения в режиме реального времени, чтобы поддерживать точность во время резки.

- Оптимизация параметров резки. Постоянно настраивайте и оптимизируйте параметры резки (включая мощность лазера, скорость резки и давление вспомогательного газа) в соответствии с конкретным обрабатываемым материалом и толщиной. Использование правильных параметров лазера помогает повысить точность и аккуратность резки.

- Контроль качества и тестирование. Внедряйте процессы контроля качества, включая регулярное тестирование и проверку вырезанных деталей. Используйте калибровочные стандарты, чтобы проверить точность резки и при необходимости внести коррективы.

- Журнал и документальное обслуживание: ведите подробные записи работ по техническому обслуживанию, включая даты, выполненные процедуры и любые возникшие проблемы. Эта документация может помочь выявить тенденции и закономерности, которые могут повлиять на точность резки.

Подведем итог

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.