Как работает лазерная сварка

Принципы лазерной сварки

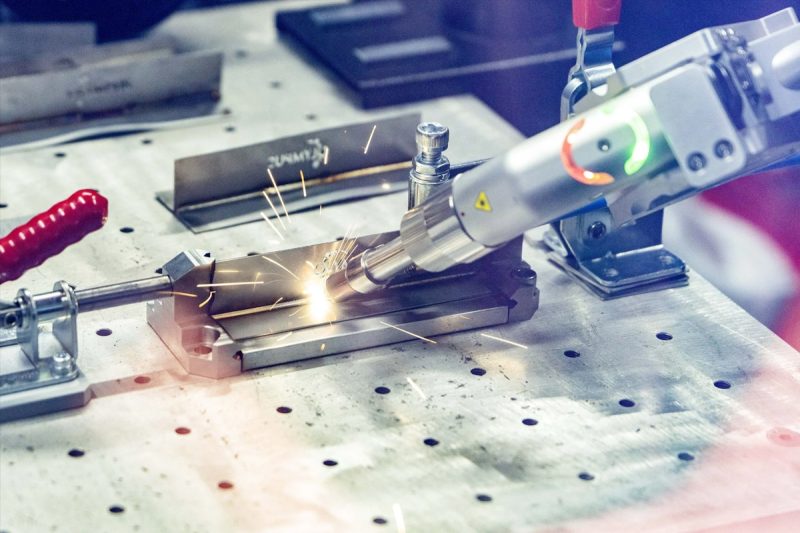

Лазерная сварка работает путем фокусировки высокоэнергетического лазерного света на небольшой площади материала. Эта концентрированная энергия быстро нагревает материал, заставляя его плавиться и сплавляться. В отличие от традиционной сварки, которая часто опирается на более широкие зоны нагрева, лазерная сварка фокусируется на создании минимальных зон термического воздействия, уменьшении искажений и обеспечении более чистых, высококачественных соединений. Сплавление происходит в одном из двух основных режимов: режиме проводимости или режиме замочной скважины.

- Мощность и фокусировка лазера: Плотность мощности лазера и размер пятна определяют глубину и ширину сварного шва. Более высокие плотности мощности обеспечивают более глубокие сварные швы, в то время как более низкие настройки мощности используются для более тонких, неглубоких сварных швов.

- Контроль нагрева: лазерная сварка позволяет точно контролировать подачу тепла, что необходимо для соединения термочувствительных материалов или сложных деталей.

Типы режимов лазерной сварки

Сварка в режиме проводимости

Функции:

- Неглубокое проплавление сварного шва, обычно менее 2 мм.

- Гладкие, широкие сварные швы с минимальной деформацией поверхности.

- Минимальный риск образования замочных скважин, что снижает вероятность появления пористости или пустот.

Приложения:

- Обычно используется для тонких материалов и в приложениях, где визуальное качество имеет решающее значение.

- Идеально подходит для применения в ювелирной промышленности, медицинских приборах и электронике, где требуется чистая поверхность.

Сварка методом замочной скважины

Функции:

- Глубокое проплавление сварного шва (до нескольких сантиметров) при небольшой ширине.

- Высокое соотношение сторон, что обеспечивает прочные и четкие сварные швы.

- Эффективное поглощение энергии за счет многократного отражения в замочной скважине способствует более глубокому проплавлению сварного шва.

Приложения:

- Подходит для тяжелых условий эксплуатации, где требуются прочные и долговечные соединения, например, в автомобильной и аэрокосмической промышленности.

- Эффективен для толстых материалов и высокопрочных металлов, где требуется глубокое проплавление.

Преимущества лазерной сварки

Точность и аккуратность

Высокая скорость сварки

Бесконтактный процесс

Глубокое проплавление и узкие сварные швы

Возможность сварки сложных материалов

Минимальные искажения и зоны термического воздействия

Чистые и эстетичные сварные швы

Низкие затраты на техническое обслуживание и эксплуатацию

Энергоэффективность

Автоматизация и гибкость

Недостатки лазерной сварки

Высокие первоначальные инвестиции

Сварка ограниченной толщины

Чувствительность к суставной сборке

Соображения безопасности

Проблемы с отражательной способностью

Техническая сложность

Чувствительность оборудования

Ограниченное использование в полевых условиях

Требуются квалифицированные операторы

Применение лазерной сварки

Автоматизированная индустрия

Применение в автомобилестроении:

- Кузовные панели и индивидуальные заготовки.

- Компоненты двигателя, включая детали трансмиссии.

- Корпуса подушек безопасности требуют точности и надежности.

- Выхлопные системы требуют сварных швов, способных выдерживать высокие температуры и давление.

Аэрокосмическая промышленность

Применение в аэрокосмической отрасли:

- Топливные системы и гидравлические линии требуют герметичных сварных швов.

- Конструктивные элементы, включая части фюзеляжа и шасси.

- Лопатки турбин и другие детали двигателей, где прочность и термостойкость имеют решающее значение.

- Для обеспечения долговременной надежности в аэрокосмической электронике необходимы точные и чистые сварные швы.

Производство медицинского оборудования

Применение в производстве медицинских приборов:

- Хирургические инструменты, где важны коррозионная стойкость и чистота.

- Медицинские имплантаты, такие как корпуса кардиостимуляторов и ортопедические устройства, требуют биосовместимых, герметичных сварных швов.

- Катетеры и эндоскопы требуют тонкой и точной сварки небольших компонентов.

- Корпуса аккумуляторных батарей для медицинских приборов, где целостность сварного шва имеет решающее значение для длительного использования.

Электронная промышленность

Применение в электронике:

- Соединения печатных плат обеспечивают точную и аккуратную сварку, не повреждая соседние компоненты.

- Корпуса датчиков и соединения аккумуляторов требуют прочных и долговечных соединений.

- Корпуса для чувствительных электронных компонентов, обеспечивающие защиту от воздействия окружающей среды.

- Микросварка в производстве полупроводников, где точность и чистота имеют решающее значение.

Ювелирная промышленность

Применение в ювелирном деле:

- Ремонт имеющихся ювелирных изделий, например, изменение размера колец или починка сломанных цепочек.

- Закрепка камней, обеспечивающая надежную сварку вблизи драгоценных камней без повреждения под воздействием тепла.

- Сложные металлические конструкции для изготовления ювелирных изделий по индивидуальному заказу, где требуются детальные, изящные сварные швы.

- Создание конструкций из смешанных металлов, например, соединение золота и платины, с чистыми, невидимыми сварными швами.

Энергетический сектор

Применение в энергетике:

- Производство аккумуляторов, при котором лазерная сварка создает прочные соединения между ячейками и клеммами.

- Топливные элементы и компоненты солнечных панелей выигрывают за счет чистых и точных сварных швов.

- Нефтегазопроводы, где высокопрочные сварные швы имеют решающее значение для безопасности при высоком давлении.

- Компоненты ветряных турбин, включая структурные детали, должны выдерживать воздействие погодных условий и механические нагрузки.

Сравнение с традиционными методами сварки

Лазерная сварка против сварки TIG

- Сварка вольфрамовым электродом в среде инертного газа (TIG) известна тем, что позволяет получать высококачественные, чистые сварные швы на широком спектре металлов, включая алюминий, нержавеющую сталь и медь. Сварка TIG использует вольфрамовый электрод для создания дуги между электродом и заготовкой, расплавляя металл и часто требуя присадочного материала.

- Точность и аккуратность: как лазерная, так и TIG-сварка обеспечивают высокую точность, но лазерная сварка имеет преимущество благодаря сфокусированному лучу, который может создавать чрезвычайно узкие сварные швы с минимальными зонами термического влияния (HAZ). TIG-сварка требует большего ручного управления и медленнее, что делает ее менее подходящей для небольших сложных сварных швов на чувствительных компонентах.

- Тепловой поток и деформация: концентрированный энергетический поток лазерной сварки создает гораздо меньшую зону термического влияния по сравнению со сваркой TIG. Это снижает риск тепловой деформации, что особенно важно для тонких материалов и термочувствительных применений. Сварка TIG, хотя и контролируемая, генерирует больше тепла, распределенного по большей площади, что может вызвать деформацию более тонких материалов.

- Скорость: Лазерная сварка значительно быстрее сварки TIG, что делает ее более подходящей для крупносерийного производства. Сварка TIG, хотя и способна давать высококачественные результаты, медленнее из-за ручного управления и требуемой точности, что делает ее более подходящей для небольших проектов или ремонтов.

- Применение: сварка TIG часто используется в мелкосерийных и точных проектах, таких как детали для аэрокосмической и автомобильной промышленности, но, как правило, ограничена в скорости и совместимости с автоматизацией. Лазерная сварка идеально подходит для приложений, требующих как скорости, так и точности, таких как электроника, медицинские приборы и крупносерийные автомобильные компоненты.

Лазерная сварка против сварки MIG

- Сварка металлическим электродом в среде инертного газа (MIG) — это распространенный метод сварки, используемый для соединения более толстых материалов, особенно в приложениях, где скорость и объем производства являются приоритетами. Сварка MIG использует непрерывно подаваемый проволочный электрод, который плавится, образуя сварной шов, часто создавая более широкую область сварки и требуя последующей обработки для удаления брызг.

- Проникновение и ширина шва: Лазерная сварка может достигать глубокого проникновения с узким сварным швом даже на толстых материалах без необходимости использования присадочного материала. Сварка MIG дает более широкий, менее точный шов, который часто требует дополнительной очистки и отделки. Для применений, требующих прочных, узких швов, больше подходит лазерная сварка.

- Зона термического влияния: сварка MIG генерирует больше тепла, чем лазерная сварка, создавая большую зону термического влияния и увеличивая риск тепловой деформации. Концентрированное тепло лазерной сварки уменьшает зону термического влияния, сохраняя механические свойства окружающего материала и минимизируя послесварочную деформацию, особенно в тонких или термочувствительных материалах.

- Автоматизация и скорость производства: Лазерная сварка хорошо совместима с автоматизацией и может работать на гораздо более высоких скоростях, что делает ее идеальной для крупносерийного производства. Сварка MIG, хотя и быстрее, чем TIG, как правило, больше подходит для ручных или полуавтоматических процессов из-за необходимости подачи проволоки и защитного газа.

- Материалы: сварка MIG эффективна для более толстых материалов и часто используемых металлов, таких как сталь и алюминий, но она не справляется с разнородными материалами и очень тонкими материалами, где требуется точность и низкий уровень подводимого тепла. Лазерная сварка отлично подходит для соединения как тонких, так и разнородных металлов, таких как медь с нержавеющей сталью, благодаря точному контролю энергии.

Лазерная сварка против электронно-лучевой сварки

- Сварка электронным лучом (ЭЛ) — это высокоэнергетический процесс сварки, аналогичный лазерной сварке по своей способности производить глубокие и точные сварные швы. Сварка ЭЛ использует сфокусированный пучок электронов в вакууме для соединения материалов, что делает ее пригодной для сложных применений, требующих очень глубокого проникновения и контролируемой среды.

- Окружающая среда и настройка: В отличие от лазерной сварки, которая может работать на открытом воздухе, для EB-сварки требуется вакуумная камера для поддержания электронного луча. Такая вакуумная настройка делает EB-сварку более сложной, дорогостоящей и менее гибкой, чем лазерная сварка, которая может использоваться в более широком диапазоне сред, включая чистые помещения или полуавтоматические производственные линии.

- Глубина и прочность проплавления: Электронно-лучевая сварка может достигать более глубокого проплавления, чем лазерная сварка, что делает ее идеальной для толстых материалов или структурных применений, требующих очень прочных сварных швов. Однако для материалов средней толщины и тонких материалов лазерная сварка часто более эффективна и проста в реализации.

- Скорость и автоматизация: Лазерная сварка может достигать более высоких скоростей и ее легче интегрировать в автоматизированные производственные линии, что делает ее пригодной для крупносерийного производства. Сварка EB, хотя и эффективна, обычно медленнее и менее пригодна для автоматизированных, быстро меняющихся производственных сред из-за требований к вакуумной камере.

- Стоимость и обслуживание: Системы сварки EB являются дорогостоящими и требуют специального обслуживания, особенно для вакуумной системы. Лазерная сварка имеет меньшие требования к обслуживанию, что делает ее более доступной и экономически эффективной для регулярного производства. Кроме того, время настройки и обслуживания для сварки EB может привести к более длительным простоям по сравнению с лазерной сваркой.

Сравнение

- Точность и чистота сварных швов: лазерная сварка превосходит сварку MIG и TIG по точности, конкурируя со сваркой EB по чистоте и точности результатов.

- Скорость: Лазерная сварка быстрее, чем сварка TIG и MIG, и, как правило, больше подходит для автоматизированного высокоскоростного производства, особенно там, где требуется точность.

- Окружающая среда: Гибкость лазерной сварки в условиях воздушной среды делает ее более универсальной, чем электронно-лучевая сварка, для которой требуется вакуум.

- Зона термического влияния: минимальная зона термического влияния лазерной сварки делает ее идеальной для тонких и термочувствительных материалов, превосходя в этом отношении сварку TIG и MIG.

- Стоимость и сложность: лазерная сварка имеет высокую первоначальную стоимость, но обеспечивает более низкие затраты на обслуживание и эксплуатацию по сравнению с электронно-лучевой сваркой, которая требует более сложного оборудования и обслуживания.

Факторы, влияющие на качество лазерной сварки

Параметры лазера

Настройки и характеристики самого лазера играют решающую роль в определении качества сварки. К основным параметрам лазера относятся мощность, размер фокусного пятна, скорость сварки и частота импульсов (для импульсных лазеров).

- Мощность лазера: более высокая мощность увеличивает глубину проникновения и позволяет производить сварку быстрее, но может привести к чрезмерному нагреву, если не контролировать ее должным образом. Слишком большая мощность может вызвать разбрызгивание или возгорание, а слишком маленькая мощность может привести к слабым или неполным сварным швам.

- Скорость сварки: Скорость, с которой лазер перемещается по заготовке, влияет на качество сварки. Высокие скорости сварки могут снизить подачу тепла, минимизируя зону термического влияния (HAZ) и уменьшая деформацию. Однако слишком высокие скорости могут помешать полному сплавлению материалов, что приведет к слабым соединениям. Более низкие скорости обеспечивают более глубокое проникновение, но могут увеличить накопление тепла, что может привести к тепловой деформации.

- Размер фокусного пятна: Меньший размер фокусного пятна концентрирует энергию на небольшой площади, позволяя выполнять тонкие, узкие сварные швы. Размер фокусного пятна должен соответствовать ширине шва; если он слишком большой, это может вызвать чрезмерное нагревание и деформацию. Если он слишком маленький, он может не проникнуть достаточно глубоко в более толстые материалы.

- Частота импульсов (импульсные лазеры): Для приложений, требующих импульсных лазеров, регулировка частоты импульсов помогает контролировать количество энергии, подаваемой на сварку. Более высокие частоты импульсов могут обеспечить более плавные, непрерывные сварные швы, в то время как более низкие частоты обеспечивают прерывистые всплески энергии, полезные для приложений, которым требуется минимальный подвод тепла.

Свойства материала

Свариваемый материал влияет на то, как лазер взаимодействует с поверхностью и проникает в металл. Такие факторы, как отражательная способность, теплопроводность и состав сплава, влияют на качество сварки.

- Отражательная способность: Материалы с высокой отражательной способностью, такие как алюминий и медь, могут отражать значительную часть энергии лазера, снижая поглощение. Более низкие длины волн лазера или предварительная обработка отражающих материалов могут помочь увеличить поглощение и улучшить качество сварки.

- Теплопроводность: Материалы с высокой теплопроводностью, такие как медь, быстро рассеивают тепло, требуя более высокой мощности лазера или скорректированных параметров для достижения надлежащего проникновения. Материалы с низкой теплопроводностью, такие как титан, сохраняют тепло, что позволяет выполнять более глубокие сварные швы с меньшей мощностью.

- Состав сплава: Сплавы часто имеют разные температуры плавления и могут требовать разных настроек лазера для достижения однородной сварки. Некоторые сплавы также производят больше брызг или требуют разных частот импульсов, чтобы избежать растрескивания, особенно те, которые содержат элементы, которые могут испаряться при температурах сварки.

- Состояние поверхности: чистота и качество обработки поверхности материала влияют на то, насколько хорошо поглощается лазерный луч. Оксиды, масла или поверхностные загрязнения могут нарушить процесс сварки и привести к ослаблению соединений. Очистка или подготовка поверхности перед сваркой может помочь улучшить однородность и прочность сварного шва.

Проектирование и сборка соединений

Конструкция стыка и качество сборки существенно влияют на качество конечного сварного шва. Правильная конструкция стыка и плотная сборка гарантируют, что лазер может точно сплавить материалы без зазоров или несоосности.

- Конструкция соединения: Различные типы соединений (например, стыковые соединения, нахлесточные соединения и угловые соединения) требуют определенных настроек лазера и фокусировки для обеспечения оптимальных результатов. Например, стыковые соединения могут потребовать более глубокого проникновения, в то время как нахлесточные соединения могут быть более мелкими, но требуют контроля, чтобы избежать чрезмерного распространения тепла.

- Точность подгонки: Точное выравнивание между деталями имеет важное значение для постоянного качества сварки. Любые зазоры или несоосности могут привести к неполному сплавлению, создавая слабые места в сварном шве. Плотная подгонка обеспечивает эффективное поглощение энергии лазера по всему соединению, сводя к минимуму вероятность дефектов. Для применений, требующих чрезвычайно жестких допусков, могут использоваться зажимные и фиксирующие системы для надежного удержания деталей во время сварки.

- Совместимость толщины: Толщина шва также влияет на прочность сварного шва. При сварке толстых материалов параметры лазера должны быть настроены на полное проникновение без перегрева окружающего материала. Тонкие материалы, напротив, требуют более низких настроек мощности, чтобы избежать деформации или прожога.

Защитный газ

Использование защитного газа помогает защитить зону сварки от загрязнения и окисления, которые могут повлиять на качество и внешний вид сварки. Выбор и расход защитного газа играют важную роль в достижении высококачественных сварных швов.

- Тип газа: Обычные защитные газы включают аргон, гелий и азот. Аргон обеспечивает стабильную атмосферу и широко используется для различных металлов. Гелий часто используется для глубокого проникновения из-за его высокой теплопроводности, но он более дорогой. Азот иногда используется для определенных материалов, таких как нержавеющая сталь, но может вызывать образование нитридов в некоторых металлах, что потенциально влияет на прочность.

- Расход газа: Расход защитного газа должен быть отрегулирован в соответствии с материалом и параметрами сварки. Слишком высокий расход может нарушить сварочную ванну и привести к турбулентности, в то время как слишком низкий расход может не полностью защитить сварной шов, допуская окисление и приводя к изменению цвета или пористости.

- Метод подачи: Защитный газ может подаваться непосредственно через сопло около лазерной головки или, в некоторых случаях, через вторичную газовую линию для большего покрытия. Правильная подача газа обеспечивает равномерное распределение, защищая сварной шов от воздействия воздуха и способствуя чистому, эстетичному результату сварки.

Краткое содержание

Получите решения для лазерной сварки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.