Выбор правильной мощности для резки оцинкованной стали зависит в первую очередь от толщины материала, требований к скорости резки, требований к точности и специфики применения вашего проекта. Вот подробное руководство, которое поможет вам выбрать оптимальную мощность для ваших нужд:

- Учитывайте толщину материала

Толщина оцинкованной стали, которую вам нужно разрезать, является наиболее важным фактором при определении подходящей мощности. Более толстые материалы требуют большей мощности для достижения чистых, точных разрезов. Вот общая разбивка:

- Тонкие листы (до 5 мм): Для резки более тонких оцинкованных стальных листов обычно достаточно лазерной режущей машины мощностью от 1500 Вт до 2000 Вт. Эти машины могут обеспечить точность, необходимую для более тонких материалов, и идеально подходят для легких задач в малых предприятиях или мастерских.

- Средняя толщина (от 5 мм до 12 мм): Если вы режете оцинкованную сталь средней толщины, то более подходящим будет станок мощностью от 3000 Вт до 6000 Вт. Эти станки обеспечивают хороший баланс скорости и точности резки, что делает их подходящими для задач умеренной резки в таких отраслях, как производство деталей для автомобилей.

- Более толстые материалы (от 12 мм до 20 мм): для более толстых листов вам понадобится мощность от 8000 Вт до 12 000 Вт. Эти более мощные машины предназначены для резки более толстых материалов на более высоких скоростях, что делает их идеальными для крупных промышленных операций.

- Сверхтолстая сталь (от 20 до 40 мм и более): Для очень толстой оцинкованной стали, например, в строительстве или тяжелом производстве, вам понадобится мощность от 15 000 Вт до 40 000 Вт. Эти машины могут обрабатывать очень толстые материалы с высокой точностью и скоростью, хотя они стоят значительно дороже.

- Скорость резки и эффективность

Более мощные лазерные резаки не только обрабатывают более толстые материалы, но и обеспечивают более высокую скорость резки. Если ваша операция требует большого объема производства или быстрого оборота, более мощный лазерный режущий станок поможет оптимизировать производительность. Однако, если вы сосредоточены на точной резке более тонких материалов, станок средней мощности может обеспечить лучшую точность и экономическую эффективность.

- Требования к точности

Для проектов, требующих высокой точности, таких как прототипы или детальные проекты, часто достаточно мощности от низкой до средней (около 3000 Вт до 6000 Вт). Эти машины позволяют выполнять более тонкие, более подробные разрезы. Лазеры с большей мощностью, как правило, больше фокусируются на скорости резки и могут не обеспечивать тот же уровень детализации на более тонких материалах.

- Типы газа и соображения по давлению

Выбор газа (кислород, азот или сжатый воздух) и давления газа также влияет на необходимую мощность. Более высокое давление может улучшить скорость и качество резки, особенно для более толстых материалов. Если вы режете толстую оцинкованную сталь, вам понадобится газ более высокого давления (часто кислород или азот) для обеспечения плавных резов. Убедитесь, что машина совместима с типом газа, который вы собираетесь использовать, так как это повлияет на производительность резки и необходимую мощность лазера.

- Ваш бюджет и эксплуатационные расходы

Более мощные машины изначально дороже и, как правило, требуют более высоких эксплуатационных расходов (таких как энергопотребление, обслуживание и расходные материалы, такие как лазерные головки). Если ваш бизнес не имеет регулярного дела с толстыми материалами, лазерный резак с меньшей мощностью может быть более рентабельным. Для компаний, которые планируют масштабировать операции или работать с материалами различной толщины, инвестиции в более мощную машину могут оказаться выгодными в долгосрочной перспективе.

- Масштабируемость в будущем

Подумайте, нужно ли будет вашему бизнесу резать более толстые материалы или обрабатывать большие объемы в будущем. Выбор более мощного лазерного режущего станка (например, 12 000 Вт или 20 000 Вт) может обеспечить гибкость, если ваши потребности изменятся. Даже если вы сейчас имеете дело с более тонкими материалами, выбор станка с большей мощностью может помочь обеспечить будущий рост без необходимости покупки нового станка.

Подводя итог, можно сказать, что выбор правильной мощности для резки оцинкованной стали во многом зависит от толщины материала, потребностей в скорости резки и конкретного применения. Небольшие предприятия или те, кто работает с более тонкими листами, выиграют от машин с меньшей мощностью, в то время как более крупные отрасли, работающие с толстой сталью или выполняющие резку в больших объемах, потребуют более мощные лазеры. Тщательно обдумав свои потребности в резке, требования к точности и бюджет, вы сможете выбрать правильную мощность для своих операций.

4 отзыва на Galvanized Steel Laser Cutting Machine

Роберт –

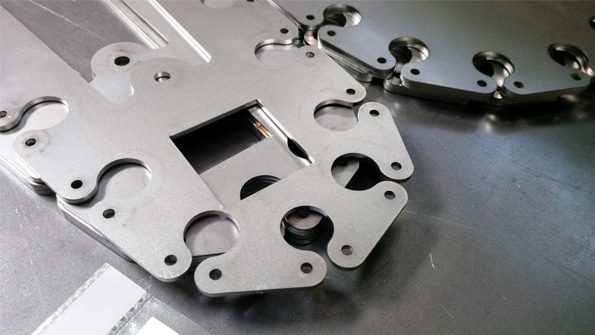

Как компания, специализирующаяся на высокоточной резке оцинкованной стали, лазерная резка оцинкованной стали превзошла наши ожидания. Мы значительно сократили время обработки, и машина без проблем обрабатывает материалы толщиной до 20 мм. Команда по обслуживанию клиентов также была очень отзывчивой, предоставив отличную поддержку во время установки.

Эмили –

Я был впечатлен лазерной режущей машиной для оцинкованной стали. Она легко обрабатывает различные толщины и каждый раз обеспечивает чистый рез. Регулировка фокуса проста в использовании, и мы увидели рост эффективности производства и качества конечного продукта. Это меняет правила игры для нашего цеха.

Джон –

Машина для лазерной резки оцинкованной стали преобразила нашу производственную линию. Мы легко разрезаем более толстую оцинкованную сталь, а скорость резки значительно сократила общее время обработки. Точность резки исключительная, и мы увидели существенное сокращение отходов материала.

Отметка –

Наша команда использует лазерную режущую машину уже более шести месяцев. Она отлично подходит для резки больших объемов оцинкованной стали. Скорость и точность резки повысили нашу производительность, и у нас не было проблем с обслуживанием. Эффективность использования газа также впечатляет, что является преимуществом экономии средств.