$13,300.00 – $168,000.00

Высококачественная лазерная режущая головка обеспечивает точность и эффективность, оснащена усовершенствованной оптикой для превосходной фокусировки и точности луча. Разработанная для долговечности и универсальности, она обеспечивает чистые разрезы на различных материалах, сводя к минимуму отходы. Благодаря удобным настройкам и высокой скорости работы это идеальный компонент для профессиональных лазерных приложений резки.

Сверхстабильный лазерный генератор — это сердце передовой производительности, обеспечивающий постоянную выходную мощность для безупречной резки и гравировки. Разработанный для обеспечения надежности, он обеспечивает точность даже при длительных операциях. Его передовая конструкция минимизирует колебания, повышает эффективность и максимизирует совместимость материалов, что делает его необходимым для профессиональных лазерных приложений резки.

Авиационная алюминиевая балка сочетает в себе легкую конструкцию с исключительной прочностью, обеспечивая стабильность и точность при высокоскоростных операциях. Изготовленная из алюминия аэрокосмического класса, она повышает точность резки, одновременно противостоя деформации. Ее коррозионно-стойкая и прочная конструкция снижает вибрацию, обеспечивая плавную и эффективную работу, что делает ее краеугольным камнем передовой технологии лазерной резки.

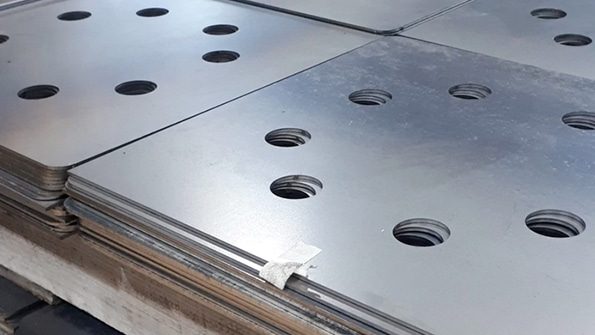

Прочная режущая кровать создана для долговечности и точности, обеспечивая стабильную платформу для безупречной лазерной резки. Ее прочная конструкция устойчива к износу и деформации, обеспечивая долгосрочную надежность. Разработанная для поддержки больших рабочих нагрузок и различных материалов, она повышает точность и эффективность резки, что делает ее незаменимой для производительности промышленного уровня.

Дружественная система управления ЧПУ обеспечивает интуитивно понятное управление с ориентированным на пользователя интерфейсом, упрощая процессы лазерной резки. Оснащенная передовыми возможностями программирования, она обеспечивает точное управление и бесперебойное выполнение сложных проектов. Совместимая с различными форматами файлов, она повышает производительность, обеспечивая при этом легкий опыт для профессионалов и новичков.

Высокоточный серводвигатель обеспечивает непревзойденную точность и плавное управление движением для операций лазерной резки. Его передовая конструкция обеспечивает быстрый отклик и стабильную производительность, позволяя выполнять сложные разрезы с исключительной детализацией. Созданный для долговечности и эффективности, он минимизирует ошибки и повышает скорость, что делает его необходимым для профессиональной точности резки.

Высокопроизводительный редуктор оптимизирует передачу крутящего момента для плавной и эффективной лазерной резки. Разработанный для долговечности, он минимизирует вибрацию и обеспечивает стабильную работу при высоких рабочих нагрузках. Его прецизионная конструкция повышает точность резки и продлевает срок службы машины, что делает его незаменимым компонентом для достижения стабильных высококачественных результатов.

Высокоэффективные водяные охладители обеспечивают надежное охлаждение для поддержания оптимальной производительности лазера во время интенсивных операций. Разработанные для энергоэффективности, они точно регулируют температуру, предотвращая перегрев и обеспечивая постоянный выход. Благодаря прочной конструкции и удобным элементам управления эти охладители повышают долговечность и производительность системы, что делает их необходимыми для максимальной эффективности лазерной резки.

| Модель | AKJ-1325F | AKJ-1530F | AKJ-1545F | АКДЖ-2040Ф | AKJ-2560F |

|---|---|---|---|---|---|

| Диапазон резки | 1300*2500мм | 1500*3000мм | 1500*4500мм | 2000*4000мм | 2500*6000мм |

| Тип лазера | Волоконный лазер | ||||

| Мощность лазера | 1-30кВт | ||||

| Лазерный генератор | Райкус, Макс, BWT, JPT, IPG | ||||

| Программное обеспечение для управления | Cypcut, Au3tech | ||||

| Лазерная головка | Raytools, Au3tech, Boci | ||||

| Серводвигатель | Яскава, Дельта | ||||

| Направляющая | ХИВИН | ||||

| Максимальная скорость движения | 100 м/мин | ||||

| Максимальное ускорение | 1,0 ГБ | ||||

| Точность позиционирования | ±0,01 мм | ||||

| Повторите точность позиционирования | ±0,02 мм | ||||

Достигает исключительной точности благодаря передовой лазерной технологии, обеспечивая чистые, сложные разрезы на различных материалах.

Сочетает в себе мощные лазерные генераторы и оптимизированные компоненты для обеспечения быстрой и надежной работы при крупномасштабных операциях.

Имеет прочную режущую станину, балку из авиационного алюминия и прочные компоненты, рассчитанные на долгосрочное использование в промышленных условиях.

Оснащен удобной системой управления ЧПУ, упрощающей сложные процессы благодаря интуитивно понятному управлению и бесшовной интеграции.

Возможность резки широкого спектра материалов, включая металлы, пластики и композиты, для различных сфер применения.

Высокоэффективные водоохладители поддерживают оптимальную производительность системы, сводя к минимуму потребление энергии.

Высокоточные серводвигатели и высокопроизводительные редукторы обеспечивают плавное, стабильное движение и безупречные результаты.

Обеспечивает максимальную производительность при минимальных материальных отходах и затратах на техническое обслуживание, обеспечивая отличную ценность для предприятий любого размера.

| Мощность лазера | Толщина (мм) | Скорость резки (м/мин) | Положение фокуса (мм) | Высота среза (мм) | Газ | Сопло (мм) | Давление (бар) |

|---|---|---|---|---|---|---|---|

| 1000W | 0.8 | 18 | 0 | 1 | N2/воздух | 1,5 с | 10 |

| 1 | 10 | 0 | 1 | N2/воздух | 1,5 с | 10 | |

| 2 | 4 | 3 | 0.8 | О2 | 1.2D | 2 | |

| 3 | 3 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 4 | 2.3 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 6 | 1.5 | 3 | 0.8 | О2 | 1,5Д | 0.6 | |

| 8 | 1.1 | 3 | 0.8 | О2 | 1,5Д | 0.6 | |

| 10 | 0.8 | 3 | 0.8 | О2 | 2.5D | 0.6 | |

| 1500W | 1 | 20 | 0 | 1 | N2/воздух | 1,5 с | 10 |

| 2 | 5 | 3 | 0.8 | О2 | 1.2D | 2 | |

| 3 | 3.6 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 4 | 2.5 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 5 | 1.8 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 6 | 1.4 | 3 | 0.8 | О2 | 1,5Д | 0.6 | |

| 8 | 1.2 | 3 | 0.8 | О2 | 1,5Д | 0.6 | |

| 10 | 1 | 2.5 | 0.8 | О2 | 2.0D | 0.6 | |

| 12 | 0.8 | 2.5 | 0.8 | О2 | 2.5D | 0.6 | |

| 14 | 0.65 | 2.5 | 0.8 | О2 | 3.0D | 0.6 | |

| 16 | 0.5 | 2.5 | 0.8 | О2 | 3.0D | 0.6 | |

| 2000W | 1 | 25 | 0 | 1 | N2/воздух | 1,5 с | 10 |

| 2 | 9 | -1 | 0.5 | N2/воздух | 2,0 с | 10 | |

| 2 | 5.2 | 3 | 0.8 | О2 | 1.0D | 0.6 | |

| 3 | 4.2 | 3 | 0.8 | О2 | 1.0D | 0.6 | |

| 4 | 3 | 3 | 0.8 | О2 | 1.0D | 0.6 | |

| 5 | 2.2 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 6 | 1.8 | 3 | 0.8 | О2 | 1.2D | 0.6 | |

| 8 | 1.3 | 2.5 | 0.8 | О2 | 2.0D | 0.6 | |

| 10 | 1.1 | 2.5 | 0.8 | О2 | 2.0D | 0.5 | |

| 12 | 0.9 | 2.5 | 0.8 | О2 | 2.5D | 0.5 | |

| 14 | 0.8 | 2.5 | 0.8 | О2 | 3.0D | 0.5 | |

| 16 | 0.7 | 2.5 | 0.8 | О2 | 3.5D | 0.6 | |

| 18 | 0.5 | 3 | 0.8 | О2 | 4.0Д | 0.6 | |

| 20 | 0.4 | 3 | 0.8 | О2 | 4.0Д | 0.6 | |

| 3000W | 1 | 28-35 | 0 | 1 | N2/воздух | 1,5 с | 10 |

| 2 | 16-20 | 0 | 0.5 | N2/воздух | 2,0 с | 10 | |

| 2 | 3.8-4.2 | 3 | 0.8 | О2 | 1.0D | 1.6 | |

| 3 | 3.2-3.6 | 4 | 0.8 | О2 | 1.0D | 0.6 | |

| 4 | 3.0-3.2 | 4 | 0.8 | О2 | 1.0D | 0.6 | |

| 5 | 2.7-3.0 | 4 | 0.8 | О2 | 1.2D | 0.6 | |

| 6 | 2.2-2.5 | 4 | 0.8 | О2 | 1.2D | 0.6 | |

| 8 | 1.8-2.2 | 4 | 0.8 | О2 | 1.2D | 0.6 | |

| 10 | 1.0-1.3 | 4 | 0.8 | О2 | 1.2D | 0.6 | |

| 12 | 0.9-1.0 | 4 | 0.8 | О2 | 3.0D | 0.6 | |

| 14 | 0.8-0.9 | 4 | 0.8 | О2 | 3.0D | 0.6 | |

| 16 | 0.6-0.7 | 4 | 0.8 | О2 | 3.5D | 0.6 | |

| 18 | 0.5-0.6 | 4 | 0.8 | О2 | 4.0Д | 0.6 | |

| 20 | 0.4-0.55 | 4 | 0.8 | О2 | 4.0Д | 0.6 | |

| 22 | 0.45-0.5 | 4 | 0.8 | О2 | 4.0Д | 0.6 | |

| 4000W | 1 | 28-35 | 0 | 1 | N2/воздух | 1,5 с | 10 |

| 2 | 12-15 | -1 | 0.5 | N2/воздух | 2,0 с | 10 | |

| 3 | 8.0-12.0 | -1.5 | 0.5 | N2/воздух | 2,0 с | 10 | |

| 3 | 4.0-4.5 | +3 | 0.8 | О2 | 1.2D | 0.6 | |

| 4 | 3.0-3.5 | +3 | 0.8 | О2 | 1.2D | 0.6 | |

| 5 | 2.5-3.0 | +3 | 0.8 | О2 | 1.2D | 0.6 | |

| 6 | 2.5-2.8 | +3 | 0.8 | О2 | 1.2D | 0.6 | |

| 8 | 2.0-2.3 | +3 | 0.8 | О2 | 1.2D | 0.6 | |

| 10 | 1.8-2.0 | +3 | 0.8 | О2 | 1.2D | 0.6 | |

| 12 | 1.0-1.2 | +2.5 | 0.8 | О2 | 3.0D | 0.5 | |

| 14 | 0.9-1.0 | +2.5 | 0.8 | О2 | 3.5D | 0.5 | |

| 16 | 0.7-0.9 | +2.5 | 0.8 | О2 | 3.5D | 0.5 | |

| 18 | 0.6-0.7 | +2.5 | 0.8 | О2 | 4.0Д | 0.5 | |

| 20 | 0.55-0.65 | +3 | 0.8 | О2 | 4.0Д | 0.5 | |

| 22 | 0.5-0.6 | +3 | 0.8 | О2 | 4.5Д | 0.5 | |

| 25 | 0.5 | +3 | 0.8 | О2 | 5.0Д | 0.5 | |

| 6000W | 1 | 35-45 | 0 | 1 | N₂/Воздух | 1,5 с | 12 |

| 2 | 20-25 | -1 | 0.5 | N₂/Воздух | 2,0 с | 12 | |

| 3 | 12-14 | -1.5 | 0.5 | N₂/Воздух | 2,0 с | 14 | |

| 4 | 8.0-10.0 | -2 | 0.5 | N₂/Воздух | 2,0 с | 14 | |

| 5 | 6.0-7.0 | -2.5 | 0.5 | N₂/Воздух | 3,0 с | 16 | |

| 6 | 5.0-6.0 | -3 | 0.5 | N₂/Воздух | 3,5 с | 16 | |

| 3 | 3.5-4.2 | +3 | 0.8 | О2 | 1.2Э | 0.6 | |

| 4 | 3.3-3.8 | +3 | 0.8 | О2 | 1.2Э | 0.6 | |

| 5 | 3.0-3.6 | +3 | 0.8 | О2 | 1.2Э | 0.6 | |

| 6 | 2.7-3.2 | +3 | 0.8 | О2 | 1.2Э | 0.6 | |

| 8 | 2.2-2.5 | +3 | 0.8 | О2 | 1.2Э | 0.6 | |

| 10 | 2.0-2.3 | +4 | 0.8 | О2 | 1.2Э | 0.6 | |

| 12 | 0.9-1.0 | +2.5 | 0.8 | О2 | 3.0D | 0.6 | |

| 12 | 1.9-2.1 | +5 | 0.8 | О2 | 1.2Э | 0.6 | |

| 14 | 0.8-0.9 | +2.5 | 0.8 | О2 | 3.5D | 0.6 | |

| 14 | 1.4-1.7 | +5 | 1 | О2 | 1.4Э | 0.6 | |

| 16 | 0.8-0.9 | +2.5 | 0.8 | О2 | 4.0Д | 0.6 | |

| 16 | 1.2-1.4 | +6 | 1 | О2 | 1.4Э | 0.6 | |

| 18 | 0.65-0.75 | +2.5 | 0.8 | О2 | 4.0Д | 0.6 | |

| 18 | 0.8 | +12 | 0.3 | О2 | 1,6С | 0.6 | |

| 20 | 0.5-0.6 | +3 | 0.8 | О2 | 4.0Д | 0.6 | |

| 20 | 0.6-0.7 | +13 | 0.3 | О2 | 1,6С | 0.6 | |

| 22 | 0.45-0.5 | +3 | 0.8 | О2 | 4.0Д | 0.6 | |

| 22 | 0.5-0.6 | +13 | 0.3 | О2 | 1,6С | 0.6 | |

| 25 | 0.5 | +3 | 1 | О2 | 5.0Д | 0.5 | |

| 25 | 0.4-0.5 | +14 | 0.3 | О2 | 1,8 с | 0.6 | |

| 8000 Вт | 1 | 40-50 | 0 | 1 | N₂/Воздух | 1,5 с | 12 |

| 2 | 25-30 | 0 | 0.5 | N₂/Воздух | 2,0 с | 12 | |

| 3 | 20-25 | -1 | 0.5 | N₂/Воздух | 2,0 с | 13 | |

| 4 | 15-18 | -1.5 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 5 | 10-12 | -2 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 6 | 8.0-9.0 | -2 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 8 | 5.0-5.5 | -3 | 0.5 | N₂/Воздух | 3,0 с | 13 | |

| 8 | 2.3-2.5 | +4 | 0.8 | О2 | 1.2Э | 0.6 | |

| 10 | 2.3 | +6 | 0.8 | О2 | 1.2Э | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | О2 | 1.2Э | 0.6 | |

| 14 | 1.6-1.8 | +8 | 0.8 | О2 | 1.4Э | 0.6 | |

| 16 | 1.4-1.6 | +9 | 0.8 | О2 | 1.4Э | 0.6 | |

| 20 | 1.0-1.2 | +9 | 0.8 | О2 | 1.6E | 0.6 | |

| 22 | 0.6-0.65 | +9 | 0.8 | О2 | 1.8E | 0.7 | |

| 25 | 0.3-0.45 | +10 | 0.8 | О2 | 1.8E | 0.7 | |

| 30 | 0.2-0.25 | +11 | 1.2 | О2 | 1.8E | 1.3 | |

| 40 | 0.1-0.15 | +11.5 | 1.2 | О2 | 1.8E | 1.5 | |

| 10кВт | 1 | 40-45 | 0 | 1 | N₂/Воздух | 1,5 с | 12 |

| 2 | 30-35 | 0 | 0.5 | N₂/Воздух | 2,0 с | 12 | |

| 3 | 25-30 | 0 | 0.5 | N₂/Воздух | 2,0 с | 13 | |

| 4 | 18-20 | 0 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 5 | 13-15 | 0 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 6 | 10-12 | 0 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 8 | 7.0-8.0 | -1 | 0.5 | N₂/Воздух | 3,0 с | 13 | |

| 10 | 3.5-4.5 | -3 | 0.5 | N₂/Воздух | 4,0 с | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | О₂ | 1.2Э | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | О₂ | 1.2Э | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | О₂ | 1.4Э | 0.6 | |

| 16 | 1.4-1.6 | +8 | 0.8 | О₂ | 1.4Э | 0.6 | |

| 20 | 1.2-1.4 | +8 | 0.8 | О₂ | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | О₂ | 1.8E | 0.7 | |

| 25 | 0.5-0.65 | +10 | 0.8 | О₂ | 1.8E | 0.7 | |

| 30 | 0.3-0.35 | +11 | 1.2 | О₂ | 1.8E | 1.3 | |

| 40 | 0.2 | +11.5 | 1.2 | О₂ | 1.8E | 1.5 | |

| 12кВт | 1 | 50-60 | 0 | 1 | N₂/Воздух | 1,5 с | 12 |

| 2 | 35-40 | 0 | 0.5 | N₂/Воздух | 2,0 с | 12 | |

| 3 | 28-33 | 0 | 0.5 | N₂/Воздух | 2,0 с | 13 | |

| 4 | 20-24 | 0 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 5 | 15-18 | 0 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 6 | 10-13 | 0 | 0.5 | N₂/Воздух | 2,5 с | 13 | |

| 8 | 7-10 | -1.5 | 0.5 | N₂/Воздух | 3,0 с | 13 | |

| 10 | 6.0-6.5 | -3 | 0.5 | N₂/Воздух | 4,0 с | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | O2 (отрицательный фокус) | 1.2Э | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | O2 (отрицательный фокус) | 1.2Э | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | O2 (отрицательный фокус) | 1.4Э | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | O2 (отрицательный фокус) | 1.4Э | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (отрицательный фокус) | 1.6E | 0.6 | |

| 22 | 0.9-1.0 | +9 | 0.8 | O2 (отрицательный фокус) | 1.8E | 0.7 | |

| 22 | 1.0-1.2 | +11 | 0.5 | O2 (отрицательный фокус) | 1.4СП | 0.7 | |

| 25 | 0.7-0.9 | +11 | 0.8 | O2 (отрицательный фокус) | 1.8E | 0.7 | |

| 25 | 0.8-1 | +12 | 0.5 | O2 (отрицательный фокус) | 1,5СП | 0.7 | |

| 30 | 0.4-0.5 | +11 | 1.2 | O2 (отрицательный фокус) | 1.8E | 1.3 | |

| 30 | 0.7-0.8 | +12 | 0.5 | O2 (отрицательный фокус) | 1,5СП | 0.8 | |

| 40 | 0.25-0.3 | +11.5 | 1.2 | O2 (отрицательный фокус) | 1.8E | 1.5 | |

| 12 | 3.0-3.5 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 16 | 2.8-3.0 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 20 | 2.0-2.3 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1.2 | |

| 25 | 1.1-1.3 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.3 | |

| 30 | 0.9-1.0 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.4 | |

| 15КВт | 1 | 50-60 | 0 | 1 | N₂/Воздух | 1,5 с | 10 |

| 2 | 45-48 | 0 | 0.5 | N₂/Воздух | 2,0 с | 10 | |

| 3 | 30-38 | 0 | 0.5 | N₂/Воздух | 2,0 с | 12 | |

| 4 | 26-29 | 0 | 0.5 | N₂/Воздух | 2,5 с | 12 | |

| 5 | 20-23 | 0 | 0.5 | N₂/Воздух | 2,5 с | 12 | |

| 6 | 17-19 | 0 | 0.5 | N₂/Воздух | 2,5 с | 12 | |

| 8 | 10-12 | -1 | 0.5 | N₂/Воздух | 3,0 с | 12 | |

| 10 | 7.0-8.0 | -1 | 0.5 | N₂/Воздух | 4,0 с | 13 | |

| 12 | 5.0-6.0 | -2 | 0.5 | N₂/Воздух | 4,0 с | 13 | |

| 14 | 4.5-5.5 | -6 | 0.5 | N₂/Воздух | 4,0 с | 13 | |

| 16 | 3.0-3.5 | -8 | 0.5 | N₂/Воздух | 5,0 млрд. | 13 | |

| 10 | 2.0-2.3 | +6 | 0.8 | N₂/Воздух | 1.2Э | 0.6 | |

| 12 | 1.8-2.0 | +7 | 0.8 | N₂/Воздух | 1.2Э | 0.6 | |

| 14 | 1.6-1.8 | +7 | 0.8 | N₂/Воздух | 1.4Э | 0.6 | |

| 16 | 1.5-1.6 | +8 | 0.8 | N₂/Воздух | 1.4Э | 0.6 | |

| 20 | 1.3-1.4 | +8 | 0.8 | O2 (отрицательный фокус) | 1.6E | 0.6 | |

| 22 | 1.0-1.2 | +9 | 0.8 | O2 (отрицательный фокус) | 1.8E | 0.7 | |

| 22 | 1.2-1.3 | +11 | 0.5 | O2 (отрицательный фокус) | 1.4СП | 0.7 | |

| 25 | 0.8-1.0 | +10 | 0.8 | O2 (отрицательный фокус) | 1.8E | 0.7 | |

| 25 | 1.2-1.3 | +12 | 0.5 | O2 (отрицательный фокус) | 1,5СП | 0.7 | |

| 30 | 0.6-0.7 | +11 | 1.2 | O2 (отрицательный фокус) | 1.8E | 0.8 | |

| 30 | 0.75-0.85 | +12 | 0.5 | O2 (отрицательный фокус) | 1,5СП | 0.8 | |

| 40 | 0.3-0.35 | +11.5 | 1.2 | O2 (отрицательный фокус) | 1.8E | 1.5 | |

| 50 | 0.2-0.25 | +11.5 | 1.8 | O2 (отрицательный фокус) | 1.8E | 1.6 | |

| 60 | 0.18-0.2 | +12 | 2 | O2 (отрицательный фокус) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 20 | 2.5-2.8 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1.2 | |

| 25 | 1.6-1.9 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.3 | |

| 30 | 1.2-1.3 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.4 | |

| 35 | 1.0-1.2 | -15 | 1.5 | O2 (положительный фокус) | 2.0СП | 1.4 | |

| 20КВт | 5 | 23-28 | 0 | 0.5 | N₂/Воздух | 3,0 с | 8 |

| 6 | 18-20 | -0.5 | 0.5 | N₂/Воздух | 3,0 с | 8 | |

| 8 | 14-16 | -1 | 0.5 | N₂/Воздух | 3,0 с | 8 | |

| 10 | 9.0-12.0 | -1.5 | 0.5 | N₂/Воздух | 3,5 с | 8 | |

| 12 | 8.0-10.0 | -2 | 0.5 | N₂/Воздух | 3,5 с | 8 | |

| 14 | 6.0-8.0 | -3 | 0.5 | N₂/Воздух | 4,0 с | 8 | |

| 16 | 5.0-6.0 | -4 | 0.5 | N₂/Воздух | 5,0 с | 8 | |

| 18 | 3.2-4.0 | -6 | 0.5 | N₂/Воздух | 6,0 с | 10 | |

| 20 | 2.7-3.2 | -8 | 0.5 | N₂/Воздух | 6,0 с | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (отрицательный фокус) | 1.2Э | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (отрицательный фокус) | 1.2Э | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (отрицательный фокус) | 1.4Э | 0.6 | |

| 16 | 1.5-1.6 | +11 | 0.8 | O2 (отрицательный фокус) | 1.4Э | 0.6 | |

| 20 | 1.3-1.4 | +12 | 0.8 | O2 (отрицательный фокус) | 1.6E | 0.6 | |

| 22 | 1.2-1.3 | +12.5 | 0.8 | O2 (отрицательный фокус) | 1.8E | 0.7 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (отрицательный фокус) | 1.4СП | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (отрицательный фокус) | 1,5СП | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (отрицательный фокус) | 1,5СП | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (отрицательный фокус) | 1.6СП | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (отрицательный фокус) | 1.8E | 1.6 | |

| 50 | 0.2-0.3 | +13 | 2 | O2 (отрицательный фокус) | 1.8E | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (отрицательный фокус) | 1.8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (отрицательный фокус) | 1.8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (отрицательный фокус) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1.2 | |

| 25 | 2.4-2.6 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.3 | |

| 30 | 1.7-1.9 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (положительный фокус) | 2.0СП | 1.4 | |

| 40 | 1.0-1.2 | -15 | 1.5 | O2 (положительный фокус) | 2,5 с | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (положительный фокус) | 2,5 с | 1.6 | |

| 30КВт | 5 | 24-30 | 0 | 0.5 | N₂/Воздух | 3,0 с | 8 |

| 6 | 25-28 | -0.5 | 0.5 | N₂/Воздух | 3,0 с | 8 | |

| 8 | 18-22 | -1 | 0.5 | N₂/Воздух | 3,0 с | 8 | |

| 10 | 14-17 | -1.5 | 0.5 | N₂/Воздух | 3,5 с | 8 | |

| 12 | 11-13 | -2 | 0.5 | N₂/Воздух | 3,5 с | 8 | |

| 14 | 8.0-10.0 | -3 | 0.5 | N₂/Воздух | 4,0 с | 8 | |

| 16 | 7.5-8.5 | -4 | 0.5 | N₂/Воздух | 5,0 с | 8 | |

| 18 | 5.5-6.5 | -6 | 0.5 | N₂/Воздух | 6,0 с | 10 | |

| 20 | 5.0-5.5 | -8 | 0.5 | N₂/Воздух | 6,0 с | 10 | |

| 25 | 3.0-3.5 | -12 | 0.5 | N₂/Воздух | 6,0 с | 10 | |

| 10 | 2.0-2.3 | +8 | 0.8 | O2 (отрицательный фокус) | 1.2Э | 0.6 | |

| 12 | 1.8-2.0 | +9 | 0.8 | O2 (отрицательный фокус) | 1.2Э | 0.6 | |

| 14 | 1.6-1.8 | +10 | 0.8 | O2 (отрицательный фокус) | 1.4Э | 0.6 | |

| 16 | 1.6-1.8 | +11 | 0.8 | O2 (отрицательный фокус) | 1.4Э | 0.6 | |

| 20 | 1.5-1.6 | +12 | 0.8 | O2 (отрицательный фокус) | 1.6E | 0.6 | |

| 22 | 1.4-1.5 | +13 | 0.5 | O2 (отрицательный фокус) | 1.4СП | 0.7 | |

| 25 | 1.2-1.4 | +13 | 0.4 | O2 (отрицательный фокус) | 1,5СП | 1.0 | |

| 30 | 1.2-1.3 | +13.5 | 0.4 | O2 (отрицательный фокус) | 1,5СП | 1.2 | |

| 40 | 0.6-0.9 | +14 | 0.4 | O2 (отрицательный фокус) | 1.6СП | 1.4 | |

| 40 | 0.3-0.6 | +13 | 2 | O2 (отрицательный фокус) | 1.8E | 1.6 | |

| 50 | 0.3-0.5 | +13 | 2 | O2 (отрицательный фокус) | 1.8E | 1.6 | |

| 50 | 0.6-0.8 | +14 | 0.4 | O2 (отрицательный фокус) | 1.8СП | 1.6 | |

| 60 | 0.2-0.25 | +13.5 | 2 | O2 (отрицательный фокус) | 1.8E | 1.6 | |

| 70 | 0.18-0.2 | +13.5 | 2 | O2 (отрицательный фокус) | 1.8E | 1.7 | |

| 80 | 0.12-0.15 | +14 | 2 | O2 (отрицательный фокус) | 1.8E | 1.8 | |

| 12 | 3.2-3.5 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 14 | 3.0-3.2 | -10 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 16 | 3.0-3.1 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1 | |

| 20 | 2.8-3.0 | -12 | 1.5 | O2 (положительный фокус) | 1.6СП | 1.2 | |

| 25 | 2.6-2.8 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.3 | |

| 30 | 2.2-2.6 | -14 | 1.5 | O2 (положительный фокус) | 1.8СП | 1.4 | |

| 35 | 1.4-1.6 | -15 | 1.5 | O2 (положительный фокус) | 2.0СП | 1.4 | |

| 40 | 1.0-1.4 | -15 | 1.5 | O2 (положительный фокус) | 2,5 с | 1.5 | |

| 45 | 0.8-0.9 | -17 | 1.5 | O2 (положительный фокус) | 2,5 с | 1.6 |

Да, лазер может резать углеродистую сталь. Лазерная резка является одним из самых эффективных методов резки углеродистой стали, особенно когда важны точность, чистые края и минимальные отходы материала. Лазер использует сфокусированный свет для расплавления или испарения стали, что позволяет ему делать точные разрезы. В зависимости от мощности лазера и толщины углеродистой стали, станки для лазерной резки может обрабатывать широкий спектр приложений, от тонких листов до более толстых пластин. Преимущества лазерной резки углеродистой стали включают:

В целом лазерная резка является высокоэффективным и действенным решением для резки углеродистой стали в самых разных отраслях промышленности, включая автомобилестроение, аэрокосмическую промышленность и строительство.

Да, волоконные лазерные генераторы обычно используются в лазерных станках для резки углеродистой стали. Волоконные лазеры являются предпочтительным выбором для резки углеродистой стали из-за их высокой мощности, эффективности и способности обеспечивать точные и чистые разрезы. Вот объяснение того, почему волоконные лазеры идеально подходят для этого применения:

Генераторы волоконного лазера являются наиболее эффективным и универсальным выбором для резки углеродистой стали, что делает их предпочтительным вариантом для современных лазерных режущих станков. Их высокая точность, энергоэффективность и способность резать широкий диапазон толщин материалов делают их пригодными для различных промышленных применений.

Цена на лазерную машину для резки углеродистой стали может значительно варьироваться в зависимости от нескольких факторов, включая размер машины, мощность резки, характеристики и марку. Как правило, можно ожидать, что цены будут находиться в диапазоне от $13,500 до $200,000, хотя некоторые высококлассные модели могут быть даже выше. Вот более подробная разбивка:

Цена будет зависеть от ваших конкретных требований, таких как толщина материала, объем резки, а также уровень автоматизации и точности, необходимые для вашего применения.

Скорость, с которой вы можете резать лазером углеродистую сталь, зависит от нескольких факторов, включая мощность лазера, толщину материала, требования к качеству резки и настройки станка. Вот общий обзор:

Скорость резки может варьироваться в широких пределах: от 10 до 30 метров в минуту для более тонких листов до 1-5 метров в минуту для более толстых материалов. Более высокие скорости резки обычно достигаются с помощью более мощных лазеров и оптимизированных настроек резки. Однако необходимо учитывать баланс между скоростью резки и качеством, особенно для сложных или высокоточных разрезов.

Лазерная резка отличается высокой точностью и аккуратностью, особенно при резке таких материалов, как углеродистая сталь. Точность лазерной резки углеродистой стали обычно зависит от нескольких факторов, но вот некоторые общие моменты относительно ее точности:

Лазерная резка углеродистой стали — один из самых точных методов, доступных на рынке, с допусками, как правило, около ±0,1 мм. Она способна производить высококачественные разрезы с гладкими краями и минимальной постобработкой, особенно при использовании правильного оборудования и условий.

Максимальная толщина для лазерной резки углеродистой стали зависит от мощности используемого лазерного резака. Ниже приведена разбивка максимальной толщины на основе различных диапазонов мощности:

Эти значения могут варьироваться в зависимости от таких факторов, как лазерная технология, качество материала, скорость резки и используемый вспомогательный газ, но это общий диапазон для лазерной резки углеродистой стали на основе мощности лазера.

При лазерной резке углеродистой стали несколько факторов могут способствовать плохому качеству кромки. Устранение этих факторов имеет решающее значение для достижения чистого, точного реза. Ниже приведены ключевые факторы, влияющие на качество кромки, и потенциальные решения для каждого из них:

Достижение высококачественной отделки кромок при лазерной резке углеродистой стали зависит от контроля различных факторов, включая толщину материала, мощность лазера, скорость резки, выбор газа, состояние сопла и калибровку машины. Оптимизируя эти факторы и выполняя регулярное обслуживание и мониторинг, операторы могут уменьшить такие проблемы, как грубые края, искажения и окисление, что приводит к более чистым и точным резам.

Да, лазерная резка углеродистой стали производит вредные пары и выбросы, в основном из-за взаимодействия лазерного луча, разрезаемого материала и вспомогательных газов, используемых в процессе. Эти выбросы могут представлять серьезную опасность для здоровья, если не приняты надлежащие меры безопасности. Вредные вещества, образующиеся при лазерной резке углеродистой стали, включают:

Лазерная резка углеродистой стали производит вредные пары и выбросы, включая металлический дым, твердые частицы, ЛОС, озон и другие газы. Для защиты здоровья рабочих крайне важно внедрить эффективные системы вытяжки паров, использовать соответствующие средства индивидуальной защиты, обеспечить надлежащее обучение и техническое обслуживание станков, а также оптимизировать параметры резки для снижения вредных выбросов. Приняв эти меры, можно минимизировать риски для здоровья, связанные с операциями лазерной резки.

Имея многолетний опыт в области технологий лазерной резки, мы отточили свои знания, чтобы предоставить передовые решения, адаптированные к вашим уникальным потребностям. Наша команда опытных инженеров и технических специалистов обладает глубокими знаниями, чтобы гарантировать, что вы получите идеальный станок для лазерной резки для вашего конкретного применения.

В AccTek Laser мы строим прочные отношения с нашими клиентами. Наша специализированная группа поддержки обеспечивает оперативную помощь и послепродажное обслуживание, чтобы ваш станок для лазерной резки работал в лучшем виде долгие годы. Ваше удовлетворение является нашим главным приоритетом, и мы поможем вам на каждом этапе пути.

Качество является краеугольным камнем нашего производственного процесса. Каждый станок для лазерной резки проходит тщательные испытания и соответствует строгим стандартам контроля качества, гарантируя, что получаемый вами продукт соответствует самым высоким отраслевым стандартам. Наша приверженность качеству гарантирует, что вы получите машину, которая работает стабильно и каждый раз обеспечивает идеальную резку.

Мы понимаем важность экономической эффективности в современной конкурентной среде. Наши станки для лазерной резки могут обеспечить отличную отдачу от ваших инвестиций, сводя к минимуму время простоя и сокращая эксплуатационные расходы, одновременно обеспечивая максимальную производительность и эффективность.

4 отзыва на Carbon Steel Laser Cutting Machine

Сантьяго –

Благодаря впечатляющим возможностям резки углеродистой стали, точности и стабильности станок для лазерной резки делает его ценным активом в нашей мастерской.

Ясмин –

Прочная конструкция станка обеспечивает стабильность во время операций резки на высоких скоростях, повышая производительность.

Мартина –

Точность и скорость станка для лазерной резки впечатляют, обеспечивая чистый и точный рез для наших производственных нужд.

Миа –

Эффективный и надежный лазерный резак из углеродистой стали легко обрабатывает толстые материалы, обеспечивая стабильное качество резки.