Да, лазерная резка углеродистой стали производит вредные пары и выбросы, в основном из-за взаимодействия лазерного луча, разрезаемого материала и вспомогательных газов, используемых в процессе. Эти выбросы могут представлять серьезную опасность для здоровья, если не приняты надлежащие меры безопасности. Вредные вещества, образующиеся при лазерной резке углеродистой стали, включают:

- Металлический дым

- Что это: Когда лазерный луч взаимодействует с углеродистой сталью, особенно при высоких температурах, он испаряет металл, производя металлический дым. Этот дым содержит различные металлические соединения, включая оксид железа и другие материалы в зависимости от состава разрезаемой стали.

- Риски для здоровья: Вдыхание металлического дыма может привести к проблемам с дыханием и долгосрочным последствиям для здоровья, включая повреждение легких и другие респираторные заболевания.

- Твердые частицы

- Что это: Процесс лазерной резки генерирует мелкие металлические частицы и пыль, часто в виде мелких частиц. Эти частицы могут переноситься по воздуху и рассеиваться по всему рабочему пространству.

- Риски для здоровья: Мелкие частицы могут вдыхаться и оседать в легких, вызывая раздражение дыхательных путей, астму и другие легочные заболевания. Длительное воздействие этих частиц может увеличить риск серьезных заболеваний, таких как рак легких.

- Летучие органические соединения (ЛОС)

- Что это: Некоторые вспомогательные газы, используемые в процессе лазерной резки, такие как кислород или азот, могут реагировать с углеродистой сталью и создавать ЛОС. К ним относятся вредные газы, такие как оксиды азота (NOx), оксид углерода (CO) и другие органические соединения.

- Риски для здоровья: ЛОС известны своей токсичностью и могут вызывать ряд проблем со здоровьем, включая головные боли, головокружение, раздражение глаз и долгосрочные последствия для печени, почек или нервной системы. Оксиды азота и окись углерода также опасны и могут привести к кислородному голоданию и сердечно-сосудистым проблемам.

- Озон

- Что это: Процессы лазерной резки, использующие кислород в качестве вспомогательного газа, могут генерировать озон. Озон является побочным продуктом взаимодействия лазерного луча с молекулами кислорода в воздухе.

- Риски для здоровья: Озон является сильным раздражителем дыхательных путей, и воздействие высоких концентраций может вызвать кашель, раздражение горла, стеснение в груди, одышку и долгосрочное повреждение легких. Длительное воздействие озона может усугубить астму и другие респираторные заболевания.

- Дымовой шлейф

- Что это: Дым и выбросы, образующиеся во время лазерной резки, в совокупности называются дымовым шлейфом. Этот шлейф содержит вредные частицы, газы и пары, которые образуются в процессе резки.

- Риски для здоровья: Если дымовой шлейф не улавливается и не удаляется эффективно, рабочие, находящиеся вблизи места лазерной резки, подвергаются риску вдыхания вредных веществ, что может привести к потенциальным проблемам со здоровьем, таким как респираторные заболевания и токсичность из-за воздействия газов, таких как озон и ЛОС.

Лазерная резка углеродистой стали производит вредные пары и выбросы, включая металлический дым, твердые частицы, ЛОС, озон и другие газы. Для защиты здоровья рабочих крайне важно внедрить эффективные системы вытяжки паров, использовать соответствующие средства индивидуальной защиты, обеспечить надлежащее обучение и техническое обслуживание станков, а также оптимизировать параметры резки для снижения вредных выбросов. Приняв эти меры, можно минимизировать риски для здоровья, связанные с операциями лазерной резки.

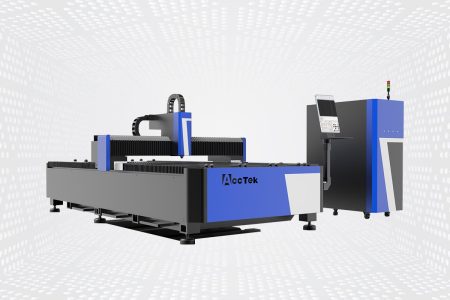

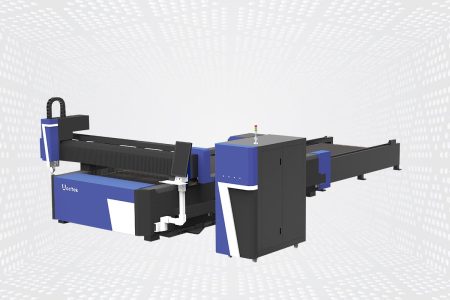

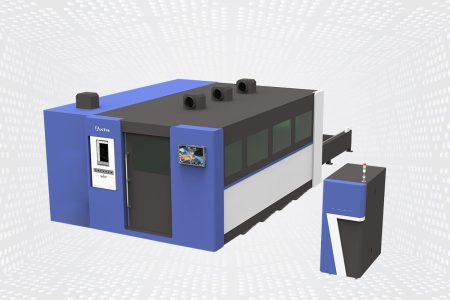

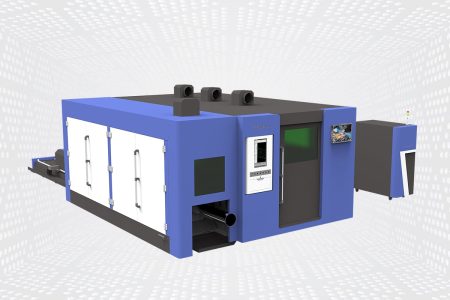

4 отзыва на Carbon Steel Laser Cutting Machine

Сантьяго –

Благодаря впечатляющим возможностям резки углеродистой стали, точности и стабильности станок для лазерной резки делает его ценным активом в нашей мастерской.

Ясмин –

Прочная конструкция станка обеспечивает стабильность во время операций резки на высоких скоростях, повышая производительность.

Мартина –

Точность и скорость станка для лазерной резки впечатляют, обеспечивая чистый и точный рез для наших производственных нужд.

Миа –

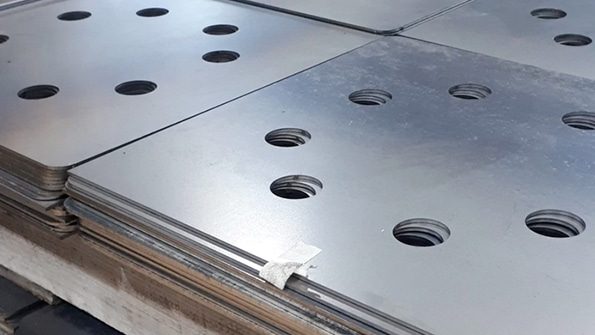

Эффективный и надежный лазерный резак из углеродистой стали легко обрабатывает толстые материалы, обеспечивая стабильное качество резки.