Руководство по лазерной сварке нержавеющей стали

Нержавеющая сталь широко используется во многих областях современного производства, таких как автомобилестроение, аэрокосмическая промышленность, медицина и строительство, благодаря своей превосходной коррозионной стойкости, высокой прочности, термостойкости и простоте очистки. В этих отраслях нержавеющая сталь используется для производства компонентов, выдерживающих высокие температуры и коррозионные среды, таких как автомобильные выхлопные системы и медицинские приборы. По сравнению с другими материалами, высокая прочность и стойкость к окислению нержавеющей стали делают ее особенно подходящей для поддержания долгосрочной стабильности и функциональности в экстремальных условиях, что делает изделия из нержавеющей стали незаменимой частью повседневной жизни и высококлассного производства.

Однако сварка нержавеющей стали также влечет за собой некоторые специфические проблемы, в основном связанные с деформацией материала, окислением сварного шва и контролем подвода тепла во время сварки. Из-за низкой теплопроводности нержавеющей стали она легко деформируется из-за локальных высоких температур во время традиционной сварки, что влияет на точность сварки и качество сварки. Кроме того, нержавеющая сталь очень легко окисляется при высоких температурах, и на поверхности сварного шва может образоваться нежелательный оксидный слой, что влияет на внешний вид и коррозионную стойкость. Лазерная сварка успешно преодолела эти трудности благодаря своим преимуществам высокой точности, низкого теплового воздействия и высокой эффективности, став идеальным решением для сварки нержавеющей стали. Она не только уменьшает зону термического влияния и снижает риск деформации, но и достигает эффективных и качественных результатов сварки.

Оглавление

Характеристики нержавеющей стали

Нержавеющая сталь — это сплав на основе железа, хрома и никеля, который широко используется в обрабатывающей промышленности из-за его превосходной коррозионной стойкости и высокой прочности. Из-за различных требований различных сред применения состав и характеристики нержавеющей стали также будут различаться. Эти различия делают нержавеющую сталь превосходной в суровых условиях, особенно в местах, где необходимо выдерживать колебания температуры, изменения влажности и химическую коррозию.

Обзор характеристик нержавеющей стали

- Коррозионная стойкость: Когда элемент хрома в нержавеющей стали вступает в контакт с кислородом, на поверхности образуется плотная пассивирующая пленка, значительно повышающая коррозионную стойкость материала. Эта особенность позволяет использовать нержавеющую сталь во влажных или коррозионных химических средах.

- Термостойкость: Нержавеющая сталь может сохранять высокую прочность и стабильность в условиях высоких температур. Различные типы нержавеющей стали могут выдерживать рабочие среды в диапазоне от сотен градусов до более высоких температур в зависимости от различий в составе.

- Легко чистить: нержавеющая сталь имеет гладкую поверхность и обладает эффектом самоочищения, что облегчает ее чистку и уход, что особенно важно в отраслях с высокими требованиями к гигиене, таких как пищевая и медицинская промышленность.

Типы и состав нержавеющей стали

Нержавеющая сталь может быть классифицирована по ее микроструктуре, составу и механическим свойствам. Основные типы включают:

- Аустенитная нержавеющая сталь: состоит из хрома, никеля и небольшого количества углерода, обладает хорошей прочностью и пластичностью. Аустенитная нержавеющая сталь обычно содержит более 8% никеля, что делает ее отличной стойкостью к окислению и коррозии. Она широко используется в пищевой промышленности, медицине, отделке зданий и других отраслях.

- Ферритная нержавеющая сталь: в основном содержит хром и почти не содержит никель. Имеет хорошую коррозионную стойкость и магнетизм. Ферритная нержавеющая сталь имеет простой состав и низкую стоимость. Подходит для случаев с низкими нагрузками, например, для автомобильных выхлопных систем, где требуется коррозионная стойкость.

- Мартенситная нержавеющая сталь: содержит хром и имеет высокое содержание углерода. Подходит для применений, требующих высокой прочности и износостойкости, таких как ножи, лопатки турбин и т. д. Благодаря своей высокой твердости мартенситная нержавеющая сталь подходит для случаев, когда необходимо выдерживать механические воздействия, но ее коррозионная стойкость немного ниже, чем у аустенитной нержавеющей стали.

Проблемы сварки нержавеющей стали

Несмотря на то, что нержавеющая сталь имеет множество преимуществ, при ее сварке возникают некоторые проблемы, поэтому особое внимание следует уделять следующим вопросам:

- Образование трещин: Нержавеющая сталь склонна к образованию горячих или холодных трещин во время сварки, особенно при быстром нагреве или охлаждении. Эти трещины могут значительно снизить прочность и надежность сварного шва.

- Контроль деформации: Теплопроводность нержавеющей стали низкая. В процессе сварки тепло больше концентрируется вблизи сварного шва, что приводит к более высоким локальным температурам. После охлаждения она склонна к деформации, что влияет на размерную точность заготовки.

- Изменение цвета сварного шва: Тенденция к окислению нержавеющей стали очевидна в процессе сварки нержавеющей стали, и на поверхности сварного шва будет происходить окислительное обесцвечивание, в результате чего цвет сварного шва будет варьироваться от синего и коричневого до черного. Это не только влияет на внешний вид сварного шва, но и может снизить антикоррозионные свойства сварного шва.

- Защита от оксидного слоя: При высокотемпературной сварке на поверхности нержавеющей стали легко образуется оксидный слой, ослабляющий коррозионную стойкость сварного шва. Поэтому необходимо использовать аргон, азот и другие защитные газы для покрытия зоны сварки, чтобы предотвратить контакт кислорода с поверхностью шва и обеспечить качество сварки.

Эти задачи требуют оптимизации параметров сварки, выбора соответствующих процессов сварки и принятия эффективных мер защиты при сварке нержавеющей стали.

Принцип лазерной сварки нержавеющей стали

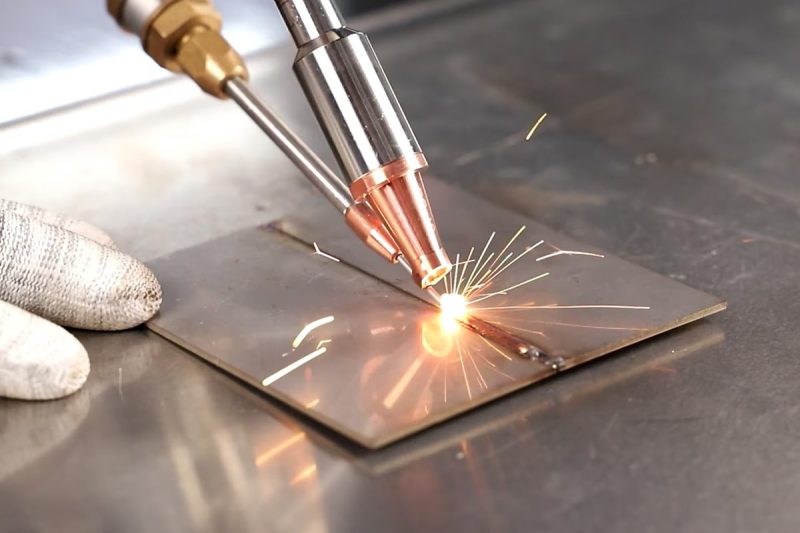

Лазерная сварка — это эффективная и точная технология сварки, которая использует сфокусированный лазерный луч высокой энергии для расплавления материалов из нержавеющей стали и достижения стабильного соединения посредством быстрого охлаждения. Лазерная сварка особенно подходит для сварки термочувствительных материалов, таких как нержавеющая сталь, благодаря своей небольшой зоне термического влияния и высокой точности. В зависимости от толщины сварки и требований к применению лазерная сварка в основном делится на два режима: сварка теплопроводностью и сварка с глубоким проникновением, которые подходят для соединения тонких и толстых пластин из нержавеющей стали.

Процесс лазерной сварки

- Термическая сварка: Энергия термической сварки концентрируется на поверхности материала и рассеивается в материале посредством теплопроводности. Обычно используется для сварки более тонких материалов. Этот режим сварки предъявляет высокие требования к гладкости и чистоте поверхности сварного шва и подходит для сварки электронных компонентов и точных приборов.

- Сварка с глубоким проникновением: Сварка с глубоким проникновением позволяет лазеру быстро расплавлять поверхность нержавеющей стали, образуя небольшую расплавленную ванну и проникая в материал. Высокая температура, создаваемая лазерным лучом, образует небольшой канал (называемый «замочной скважиной») в сварном шве, а энергия лазера концентрируется в канале, увеличивая глубину сварки. Этот метод сварки подходит для более толстых пластин из нержавеющей стали и широко используется в случаях высокопрочной сварки, таких как производство автомобилей и сосудов под давлением.

Взаимодействие лазера с нержавеющей сталью

- Проникновение энергии: Когда лазерный луч взаимодействует с нержавеющей сталью, его высокая плотность энергии быстро проникает в поверхность нержавеющей стали, мгновенно нагревая локальный материал до точки плавления или даже температуры испарения. Расплавленный металл нержавеющей стали образует жидкость в расплавленной ванне и взаимодействует с небольшой структурой отверстий, созданной лазером, чтобы обеспечить высокопрочный эффект сварки.

- Формирование расплавленной ванны: Под действием лазера расплавленная ванна металла непрерывно нагревается лазером, образуя область жидкого металла. Жидкие металлы будут проникать друг в друга в процессе сварки, образуя прочную область соединения. Жидкий металл внутри расплавленной ванны охлаждается, образуя прочный сварной шов, который может выдерживать высокие механические нагрузки.

- Качество сварки: Благодаря высокой плотности энергии и эффекту малого отверстия лазерной сварки можно достичь высокоплотного соединения сварного шва, а прочность сварного шва близка к прочности основного материала. Кроме того, благодаря небольшой зоне термического влияния лазерной сварки деформация заготовки после сварки мала, что снижает потери от окисления материалов из нержавеющей стали при высокой температуре.

Основные параметры, влияющие на сварку

В процессе лазерной сварки нержавеющей стали на сварочный эффект влияют несколько основных параметров:

- Мощность лазера: Мощность лазера определяет количество сварочного тепла, которое напрямую влияет на глубину сварки и ширину шва. Более высокая мощность лазера может углубить проплавление сварки и подходит для сварки толстых листовых материалов, но необходимо избегать чрезмерной мощности, вызывающей переплавку материала или растрескивание.

- Положение фокуса: Положение фокуса лазера имеет решающее значение для качества сварки. Правильное положение фокуса может концентрировать энергию на свариваемой детали и улучшать прочность и глубину сварки. Обычно фокус слегка смещается внутрь заготовки для достижения наилучшего эффекта сварки.

- Скорость сварки: Скорость сварки напрямую влияет на эффективность сварки и подвод тепла. Слишком высокая скорость сварки приведет к неполным сварным швам или недостаточной прочности, в то время как слишком низкая скорость может вызвать избыточный подвод тепла, деформацию материала или поры. Обычно скорость сварки оптимизируется в зависимости от толщины материала и мощности лазера для получения идеального сварного шва.

- Защитный газ: При лазерной сварке нержавеющей стали необходимо использовать защитный газ (например, аргон и азот) для покрытия зоны сварки, чтобы предотвратить контакт сварного шва с кислородом воздуха и избежать окисления шва. Поток и выбор защитного газа также повлияют на качество сварки. Соответствующий защитный газ может эффективно предотвратить окисление зоны сварки и обеспечить прочность и внешний вид сварного шва.

Оптимизируя эти параметры, можно добиться стабильных результатов лазерной сварки и удовлетворить требования к качеству и эксплуатационным характеристикам нержавеющей стали в различных сценариях применения.

Подготовка к лазерной сварке нержавеющей стали

Перед лазерной сваркой нержавеющей стали разумная подготовка является ключевым шагом для обеспечения качества и эффективности сварки. Выбор материала, конструкция соединения и очистка поверхности перед сваркой повлияют на прочность, внешний вид и долговечность окончательного сварного шва. Тщательная подготовка может уменьшить дефекты сварки и улучшить стабильность результатов сварки.

Выбор и подготовка материала

- Выберите правильный материал из нержавеющей стали: Материал из нержавеющей стали, используемый для сварки, должен обладать отличной термостойкостью и коррозионной стойкостью, чтобы снизить возможные проблемы с качеством во время сварки. Обычно используемые материалы из нержавеющей стали включают аустенитную нержавеющую сталь (например, 304, 316) и ферритную нержавеющую сталь (например, 430). Подходящие материалы можно выбрать в соответствии со сценариями применения сварки и требованиями к составу.

- Обеспечение качества материала: Выбирайте высококачественную нержавеющую сталь, чтобы поверхность материала была ровной, без трещин и пор, чтобы избежать чрезмерной нестабильности расплавленной ванны или расширения трещин во время сварки. При выборе материалов следует избегать материалов со слишком большим количеством примесей, в противном случае прочность сварного шва может быть нарушена.

- Обеспечьте равномерную толщину материала: Сварка материалов с неравномерной толщиной приведет к неравномерному распределению энергии лазера, что повлияет на качество сварки. Обеспечение равномерной толщины материала помогает получить постоянную глубину проникновения и форму сварного шва.

Особенности конструкции разъема

- Стыковое соединение: Стыковые соединения подходят для параллельных и смежных кромок материалов и часто используются для тонких соединений из нержавеющей стали. Стыковые соединения могут обеспечить более высокую прочность сварного шва, но требуют более высокой точности выравнивания для обеспечения непрерывности шва.

- Нахлесточные соединения: Нахлесточные соединения подходят для сварки материалов внахлест и обычно используются для толстых пластин или тяжело нагруженных деталей. Нахлесточные соединения могут улучшить прочность и ударную вязкость сварного шва, но размер области нахлеста должен быть соответствующим, чтобы избежать чрезмерного ввода тепла при сварке, вызывающего деформацию.

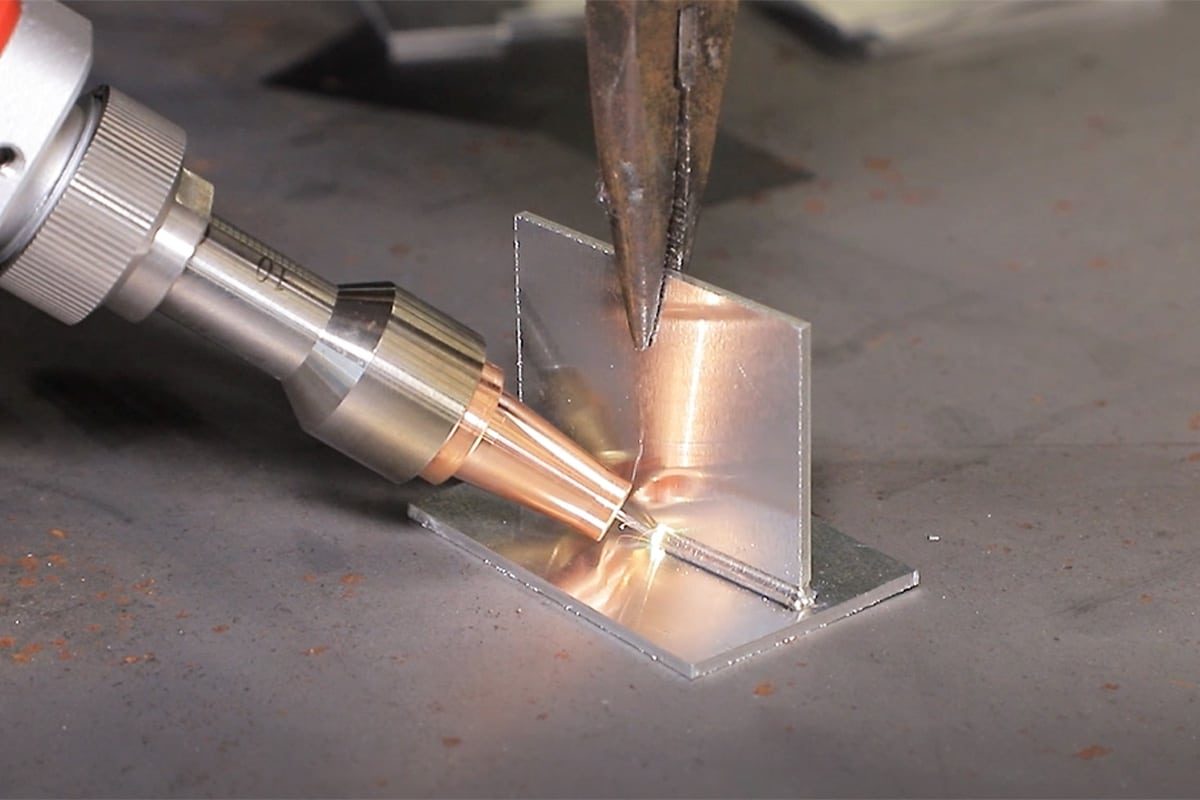

- Угловые соединения: Угловые соединения используются для сварки двух кромок материалов под прямым углом и широко используются в сварке структурных деталей и рам. Угловые соединения должны учитывать угол сварки при сварке нержавеющей стали, чтобы обеспечить постоянство прочности и внешнего вида после сварки.

- Сварочный зазор и ширина сварного шва: Правильно спроектированный сварочный зазор и ширина сварного шва могут обеспечить равномерное распределение энергии лазера и избежать чрезмерной концентрации тепла, вызывающей деформацию материала или усадку сварного шва. Для толстой нержавеющей стали обычно используется меньший сварочный зазор, чтобы уменьшить термическую деформацию.

Очистка поверхности и предварительная сварка

Чистота поверхности нержавеющей стали существенно влияет на стабильность и качество лазерной сварки. Неочищенные поверхности могут образовывать примеси или оксиды, которые влияют на формирование расплавленной ванны и прочность сварного шва.

- Удалите оксидный слой: Нержавеющая сталь часто имеет оксидный слой на поверхности, который влияет на эффективное поглощение лазера и снижает эффект сварки. Лазерная очистка или химические чистящие средства могут быть использованы для удаления оксидного слоя, чтобы гарантировать, что лазерная энергия может полностью воздействовать на поверхность материала.

- Удалите масло и примеси: Масло и примеси могут привести к неровной сварке или образованию пор. Для удаления поверхностных загрязнений требуются безводный спирт или специальные чистящие средства. Предсварочная очистка особенно важна при сварке деталей с высокими требованиями к чистоте, таких как пищевая и медицинская промышленность.

- Механическая очистка: Для стойких поверхностных загрязнений можно использовать механические методы очистки, такие как шлифование или обработка наждачной бумагой, чтобы обеспечить гладкую поверхность. Механическая очистка должна быть осторожной, чтобы не оставить царапин на поверхности нержавеющей стали, что повлияет на красоту и прочность сварки.

- Используйте подходящий защитный газ: Во время предсварочной обработки следует также выбирать подходящий защитный газ (например, аргон и азот) в соответствии со свойствами материала. Это эффективно предотвратит окисление и образование пор во время сварки и обеспечит качество и прочность сварного шва.

Благодаря вышеуказанным подготовительным работам можно значительно улучшить стабильность и сварочный эффект нержавеющей стали, сваренной лазером, что гарантирует долговечность и эстетичность сварного шва в различных условиях применения.

Лазерный сварочный аппарат из нержавеющей стали

Лазерные сварочные аппараты Играют важную роль в современном производстве, особенно в сварке нержавеющей стали. Они обеспечивают эффективные и точные решения для сварки и широко используются в автомобильной, аэрокосмической, медицинской и других отраслях промышленности. Выбор правильного лазерного сварочного аппарата может значительно улучшить качество сварки и эффективность производства.

Типы систем лазерной сварки нержавеющей стали

На рынке представлены два основных типа систем лазерной сварки, каждый из которых подходит для различных задач сварки нержавеющей стали.

Волоконный лазерный сварочный аппарат

- Волоконно-лазерные сварочные аппараты широко используются благодаря высокому использованию энергии и хорошей эффективности передачи луча. Волоконно-лазерные генераторы могут точно фокусировать лазерный луч на точке сварки, обеспечивая более сильный эффект сварки.

- Этот тип лазерного генератора создает меньшую зону термического влияния во время сварки, что снижает риск сварочных деформаций и подходит для прецизионной сварки и сварки тонких пластин.

Аппарат для лазерной сварки CO2

- Сварочные аппараты CO2-лазера в основном подходят для сварки более толстых пластин из нержавеющей стали. Хотя они немного менее энергоэффективны, чем сварочные аппараты с волоконным лазером, они все равно являются идеальным выбором для определенных конкретных применений.

- Эксплуатация данной сварочной системы требует более тщательного контроля расхода газа и регулировки лазера, что подходит для крупносерийного производства.

Выбор источника лазера и параметров

Выбор подходящего источника лазерного излучения и настройка параметров сварки являются залогом качества сварки нержавеющей стали.

Выбор источника лазера

- Рекомендуется использовать более мощный волоконный лазерный генератор. Более высокая мощность лазера может эффективно увеличить скорость и глубину сварки, делая эффект сварки более идеальным.

- При выборе лазерного генератора необходимо учитывать толщину материала, для которого он подходит, чтобы гарантировать, что он сможет соответствовать требованиям сварки нержавеющей стали различной толщины.

Настройка параметров

- Отрегулируйте скорость сварки и мощность лазера в соответствии с толщиной пластины из нержавеющей стали. Более тонкие пластины из нержавеющей стали требуют более высокой скорости сварки и меньшей мощности, чтобы избежать деформации, вызванной чрезмерным подводом тепла.

- Для более толстых листов нержавеющей стали снижение скорости сварки и увеличение мощности лазера может обеспечить глубину и прочность сварного шва, сохраняя при этом хороший внешний вид сварного шва.

Вспомогательное оборудование и аксессуары

Вспомогательное оборудование и принадлежности играют важную роль в процессе лазерной сварки и могут дополнительно улучшить эффект и качество сварки.

Защитный газ

- Использование аргона или азота в качестве защитного газа может предотвратить окисление и другие неблагоприятные реакции во время сварки. Газовый барьер, образованный защитным газом, может защитить расплавленную ванну и обеспечить чистоту и качество сварки.

- Разумный выбор расхода и типа газа может помочь контролировать сварочную атмосферу и снизить возникновение дефектов сварки.

Система охлаждения

- Система охлаждения используется для контроля температуры, возникающей в процессе сварки, чтобы предотвратить деформацию материала или ухудшение качества сварного шва из-за перегрева.

- Правильное охлаждение может продлить срок службы оборудования и повысить стабильность и безопасность процесса сварки.

Приспособления и позиционирующее оборудование

- Оборудование для крепления и позиционирования используется для фиксации свариваемой заготовки, чтобы обеспечить точную стыковку и устойчивость в процессе сварки. Это необходимо для высокоточной сварки.

- Гибкая и регулируемая конструкция приспособления позволяет адаптировать его к заготовкам из нержавеющей стали различных форм и размеров, что повышает эффективность производства.

Рациональный выбор лазерных сварочных аппаратов и их вспомогательного оборудования позволяет добиться эффективного и качественного сварочного эффекта при сварке нержавеющей стали, отвечающего потребностям современного производства.

Применение лазерной сварки нержавеющей стали

Технология лазерной сварки широко используется во многих отраслях промышленности благодаря своему превосходному сварочному эффекту и широкой применимости. Ниже приведены основные области применения лазерной сварки нержавеющей стали, а также их соответствующие преимущества и характеристики.

Автоматизированная индустрия

Области применения

В автомобильной промышленности лазерная сварка широко применяется при сварке выхлопных систем автомобилей, топливных баков, кузовных конструкций, каркасов сидений и различных аксессуаров. Сварка этих деталей требует высокой прочности и коррозионной стойкости для обеспечения работоспособности автомобиля в различных условиях вождения.

Преимущества

- Высокопрочные сварные швы: лазерная сварка обеспечивает прочные сварные соединения, выдерживающие высокое давление и ударные нагрузки, обеспечивая целостность конструкции в суровых условиях.

- Коррозионная стойкость: Нержавеющая сталь сама по себе обладает превосходной коррозионной стойкостью, а сварные швы, выполненные лазерной сваркой, также эффективно противостоят коррозии, продлевая срок службы автомобиля и снижая расходы на техническое обслуживание.

- Облегченная конструкция: точность лазерной сварки и небольшой размер сварного шва позволяют конструкторам проектировать более прочные конструкции без увеличения веса, тем самым повышая топливную экономичность автомобиля.

Аэрокосмическая промышленность

Области применения

В аэрокосмической промышленности лазерная сварка используется для сварки фюзеляжей самолетов, лопаток турбин, деталей двигателей и других сложных конструкций. Поскольку эти детали должны выдерживать экстремальные условия и высокие требования к прочности, лазерная сварка является идеальным выбором.

Преимущества

- Высокая точность: лазерная сварка позволяет достичь точности сварки на уровне микронов, что имеет решающее значение для компонентов аэрокосмической отрасли и может гарантировать производительность в условиях высоких нагрузок и напряжений.

- Малая зона термического влияния: Благодаря малой зоне термического влияния при лазерной сварке деформация и напряжение материала уменьшаются, что позволяет эффективно избежать проблемы деформации после сварки.

- Небольшие и аккуратные сварные швы: сварные швы, полученные лазерной сваркой, меньше и красивее, чем швы традиционной сварки, что позволяет сократить дополнительные процессы обработки поверхности.

Медицинское оборудование

Области применения

К компонентам медицинских приборов, которые часто приходится сваривать, относятся хирургические ножи, имплантаты, корпуса медицинских приборов и т. д. Эти компоненты должны соответствовать строгим стандартам гигиены и производительности.

Преимущества

- Чистые сварные швы: лазерную сварку можно выполнять в экологически чистой среде, а сварные швы получаются гладкими и бездефектными, что соответствует строгим требованиям к чистоте, предъявляемым в медицинской промышленности.

- Высокая точность: Высокая точность лазерной сварки может обеспечить точность изготовления медицинских изделий и повысить безопасность и эффективность их использования.

- Персонализация и кастомизация: Лазерная сварка подходит для сварки изделий различных сложных форм и размеров и может удовлетворить потребности персонализированного медицинского оборудования.

Пищевая промышленность и производство напитков

Области применения

В пищевой промышленности и производстве напитков сварка нержавеющей стали широко используется при сварке резервуаров, конвейеров, резервуаров для хранения и технологического оборудования. Эти сварные швы должны соответствовать высоким гигиеническим стандартам для обеспечения безопасности пищевых продуктов.

Преимущества

- Коррозионная стойкость: Материалы из нержавеющей стали способны эффективно противостоять различным видам коррозии и обеспечивать долгосрочную безопасную эксплуатацию оборудования для переработки пищевых продуктов.

- Легко чистить: Сварные швы лазерной сварки ровные и гладкие, что снижает риск размножения бактерий, облегчает очистку оборудования и соответствует стандартам пищевой гигиены.

- Высококачественные сварные швы: Сварные швы, выполненные с помощью лазерной сварки, отличаются высокой прочностью и красивым внешним видом, что может повысить общее качество и конкурентоспособность оборудования на рынке.

Строительство и отделка

Области применения

Нержавеющая сталь широко используется в строительстве и отделке, а технология лазерной сварки применяется при сварке перил, дверей и окон, мебели и других декоративных деталей из нержавеющей стали.

Преимущества

- Гладкие сварные швы: лазерная сварка обеспечивает гладкую поверхность сварного шва, что позволяет избежать распространенных дефектов при традиционной сварке и улучшить общий эстетический вид.

- Эстетика: Меньшая обработка поверхности после сварки делает изделия из нержавеющей стали более привлекательными для покупателей по внешнему виду и отвечает высоким эстетическим требованиям архитектурного дизайна.

- Долговечность: Материалы из нержавеющей стали устойчивы к коррозии и износу, а прочность лазерной сварки обеспечивает долгосрочную эксплуатацию зданий и отделки в различных условиях.

Широкое применение технологии лазерной сварки нержавеющей стали не только улучшило качество и производительность продукции в различных отраслях промышленности, но и непрерывно способствовало развитию производственных технологий. Благодаря точной и эффективной технологии лазерной сварки она может удовлетворить насущные потребности современной обрабатывающей промышленности в высоком качестве и высокой эффективности.

Лучшие практики и советы

При лазерной сварке нержавеющей стали важно следовать передовым методам и советам, чтобы не только улучшить качество сварки, но и обеспечить плавный процесс сварки. Вот некоторые ключевые передовые методы и советы для вашего процесса сварки.

Правильное обращение и хранение материалов из нержавеющей стали

Хранение материалов

- Материалы из нержавеющей стали следует хранить в сухом, проветриваемом помещении, чтобы избежать попадания влаги и загрязнения.

- Используйте деревянные стойки или пластиковые подкладки, чтобы избежать прямого контакта с землей и предотвратить проникновение влаги.

- Используйте покрытия (например, пластиковую пленку) для защиты поверхности нержавеющей стали, но убедитесь, что материал воздухопроницаем, чтобы предотвратить накопление влаги.

Погрузочно-разгрузочные работы

- Перед сваркой проверьте поверхность нержавеющей стали, чтобы убедиться в отсутствии царапин, ржавчины и других дефектов.

- Используйте безворсовую ткань и подходящий очиститель (например, спирт или специальный очиститель), чтобы тщательно очистить поверхность от масла, окислов и загрязнений, что обеспечит качество сварки.

- Избегайте использования инструментов, которые могут загрязнить поверхность нержавеющей стали, например, проволочных щеток или железных инструментов.

Оптимизация параметров сварки

Мощность лазера и скорость сварки

- Оптимизация мощности и скорости сварки имеет решающее значение для пластин из нержавеющей стали различной толщины. Более толстые пластины из нержавеющей стали (например, более 3 мм) обычно требуют более высокой мощности лазера и более медленной скорости сварки для обеспечения адекватного плавления и проникновения.

- Оптимальное сочетание скорости сварки и мощности лазера можно определить экспериментально, а настройки параметров можно оптимизировать с помощью мелкосерийных испытаний.

Положение фокуса

- При сварке фокусное положение лазерного луча также влияет на качество сварки. Фокусное положение должно быть расположено немного ниже поверхности заготовки, чтобы обеспечить наилучший эффект сварки.

- Регулярно проверяйте и настраивайте фокус лазера, чтобы он всегда оставался в наилучшем положении и не допускать некачественной сварки.

Технология послесварочной обработки и отделки

Обработка после сварки

- После сварки на шве могут остаться окислы и грязь, поэтому следует провести послесварочную обработку. Распространенные методы обработки включают шлифовку, полировку и травление.

- Шлифовка: используйте шлифовальную машину и соответствующие абразивные материалы, чтобы аккуратно отполировать сварной шов, удалить дефекты поверхности и обеспечить гладкость сварного шва.

- Травление: используйте травильную жидкость для удаления оксидов с поверхности сварного шва, восстановления блеска нержавеющей стали, улучшения ее внешнего вида и повышения коррозионной стойкости.

Обработка поверхности

- Для изделий с более высокими требованиями могут быть выполнены дополнительные виды обработки поверхности, такие как полировка и пескоструйная обработка, для улучшения эстетического вида и коррозионной стойкости.

- Регулярно проверяйте и обслуживайте сварные детали, чтобы гарантировать, что они сохранят хорошие эксплуатационные характеристики и внешний вид в течение длительного времени.

Распространенные проблемы и их устранение

Окисление сварного шва

- Если во время сварки в сварном шве происходит окисление, это может быть связано с недостаточным или неправильным потоком защитного газа. Вы можете попробовать отрегулировать поток аргона, чтобы увеличить покрытие защитного газа и обеспечить чистоту сварного шва.

- Вы также можете рассмотреть возможность использования защитного газа более высокой чистоты, чтобы снизить риск окисления.

Сварочная деформация

- Деформация во время сварки обычно связана с чрезмерной мощностью лазера или слишком высокой скоростью сварки. Параметры сварки следует пересмотреть, а мощность лазера следует соответственно уменьшить или увеличить скорость сварки.

- Рассмотрите возможность сварки по частям или использования соответствующих приспособлений для фиксации заготовки, чтобы снизить риск деформации во время сварки.

Недостаточная прочность сварного шва

- Недостаточная прочность сварного шва может быть вызвана слишком высокой скоростью сварки или недостаточной мощностью лазера. Это можно исправить, отрегулировав параметры сварки.

- Регулярно проводите испытания сварных швов на растяжение и сдвиг, чтобы убедиться, что качество сварки соответствует ожидаемым стандартам, и при необходимости выполняйте повторную сварку.

Следуя приведенным выше рекомендациям и советам, можно существенно повысить качество и эффективность лазерной сварки нержавеющей стали, снизить вероятность возникновения распространенных проблем и обеспечить долгосрочную надежность сварной конструкции.

Подведем итог

Лазерная сварка нержавеющей стали — это революционная технология, которая обеспечивает надежные решения для сварки во всех типах производственных отраслей. Этот метод сварки использует точное управление лазерными лучами высокой энергии для быстрого расплавления материалов из нержавеющей стали во время сварки и формирования высокопрочных и красивых сварных швов. По сравнению с традиционными методами сварки лазерная сварка имеет такие преимущества, как малое тепловое воздействие, меньшая деформация и высокая эффективность, что делает ее первым выбором для точного производства. Благодаря этому лазерная сварка все чаще используется в современной промышленности, охватывая многие области, такие как автомобилестроение, аэрокосмическая промышленность и медицинское оборудование.

При сварке нержавеющей стали ключевыми факторами, обеспечивающими качество сварки, являются выбор подходящих материалов, точный контроль параметров сварки и выполнение необходимой послесварочной обработки. Перед сваркой убедитесь, что поверхность материала чистая и сухая, чтобы избежать дефектов сварки; во время процесса сварки правильная регулировка мощности лазера и скорости сварки может значительно улучшить прочность и внешний вид сварного шва. После сварки правильная обработка и отделка, такие как шлифовка и травление, могут удалить оксиды и улучшить гладкость и коррозионную стойкость сварного шва, тем самым продлевая срок службы изделия.

Как ведущий производитель лазерного оборудования, AccTek поставляет лазерные сварочные аппараты, подходящие для различных отраслей промышленности, стремясь удовлетворить разнообразные потребности клиентов. Наши аппараты известны своей превосходной производительностью и долговечностью, и мы также предоставляем комплексное послепродажное обслуживание, чтобы гарантировать клиентам своевременную поддержку и помощь во время использования. Добро пожаловать к нам, чтобы узнать больше о нашем лазерном сварочном оборудовании, которое поможет вашим производственным потребностям и повысит эффективность производства!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения