Руководство по оптимизации скорости резки лазером CO2

С развитием обрабатывающей промышленности технология лазерной резки CO2 привлекает все большее внимание в области обработки материалов. CO2-лазерная резка, обладающая высокой точностью и высокой эффективностью, демонстрирует большой потенциал в области резки неметаллических, пластиковых и других материалов. Однако для полного использования преимуществ лазерной резки CO2 оптимизация скорости резки становится решающей задачей.

В этой статье будет обсуждаться метод оптимизации скорости резки при лазерной резке CO2 с учетом множества аспектов, таких как мощность лазера, выбор режущего газа, скорость резки и конструкция режущей головки. Путем научного и рационального регулирования этих ключевых факторов можно максимально увеличить скорость резания и повысить эффективность производства.

Оглавление

Обзор технологии лазерной резки CO2

CO2-лазерная резка — это процесс резки, в котором используются высокоэнергетические лазерные лучи для локального нагрева заготовки с целью ее плавления и выдувания расплавленного материала посредством продувки газом. Понимание принципов процесса лазерной резки CO2 имеет решающее значение для оптимизации скорости резки.

- Лазерный генератор. Основным компонентом станка для лазерной резки CO2 является лазерный генератор, который обычно использует газ CO2 для возбуждения лазерного света. В процессе возбуждения молекулы газа возбуждаются энергией и производят лазерный свет.

- Оптическая система: Оптическая система состоит из линз, зеркал и т. д. Их функция заключается в поддержании высокой степени фокусировки лазерного луча для формирования небольшого пятна с высокой плотностью энергии на поверхности заготовки.

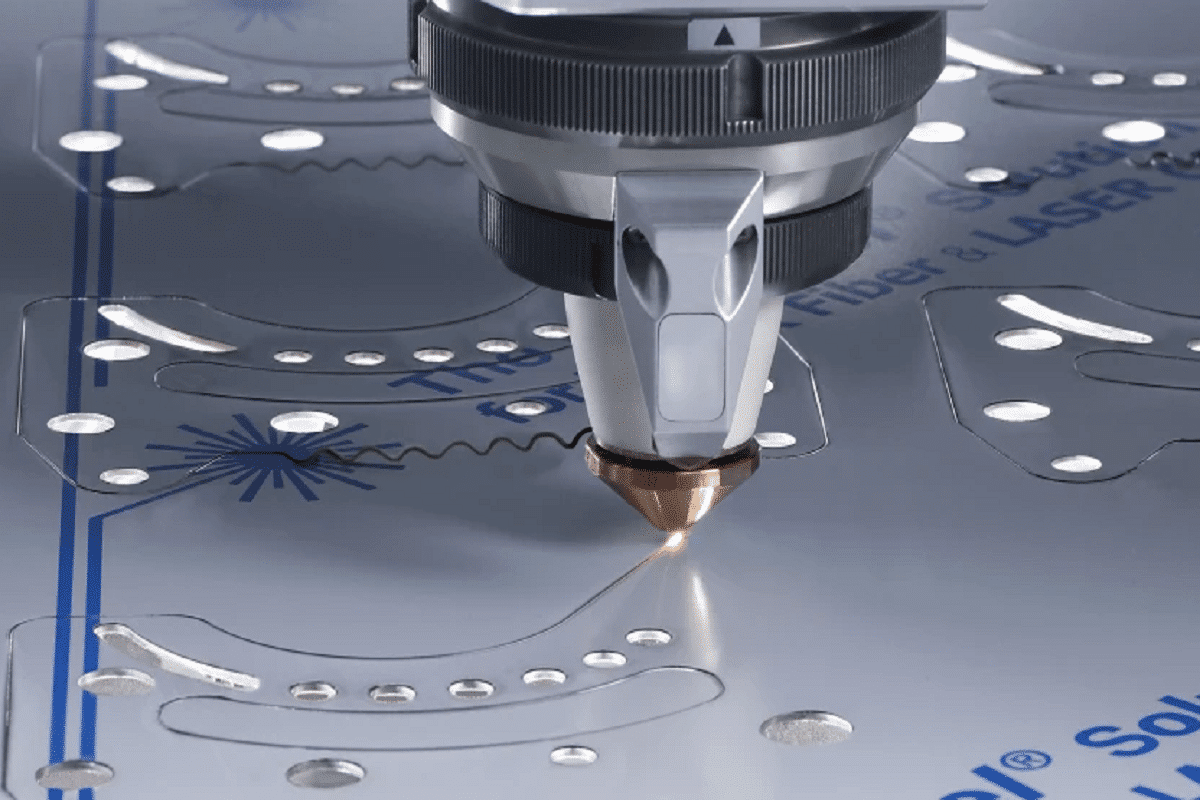

- Режущая головка: Обычно режущая головка включает в себя линзу с регулируемым фокусным расстоянием для регулировки положения точки фокусировки лазера. Вспомогательный газ распыляется на поверхность заготовки через режущую головку для охлаждения и удаления материала в зоне резки.

- Вспомогательная газовая система: обычно используемые вспомогательные газы включают кислород, азот и т. д. Они распыляются на поверхность заготовки через режущую головку, что может не только ускорить газификацию материала, но и удалить расплавленный материал из зоны резки, чтобы улучшить скорость и качество резки.

- Система управления: Система управления отвечает за настройку и управление различными частями станка для лазерной резки, включая мощность лазера, скорость резки, поток вспомогательного газа и другие параметры. Усовершенствованная система управления обеспечивает автоматическое управление и повышает эффективность производства и качество резки.

В совокупности принцип работы технологии лазерной резки CO2 и ее оборудования представляет собой сложную и эффективную систему. Понимание принципов технологии лазерной резки CO2 очень помогает в оптимизации скорости резки.

Влияние скорости резания на эффективность производства

Скорость резки оказывает существенное влияние на эффективность производства при лазерной резке CO2. Эффективность производства является комплексным показателем, на который влияет скорость резания и в основном отражается в следующих аспектах:

- Увеличение производительности: увеличение скорости резки напрямую приводит к выполнению большего количества задач по резке в единицу времени, тем самым увеличивая производительность. Это особенно важно для отраслей с крупномасштабным производством и высокими требованиями к объему выпускаемой продукции, помогая удовлетворить рыночный спрос и повысить конкурентоспособность предприятий.

- Быстро реагировать на потребности рынка. В быстро меняющейся рыночной среде быстрое реагирование на потребности клиентов является ключевым фактором, позволяющим предприятиям оставаться конкурентоспособными. Высокая скорость резки позволяет компаниям быстрее корректировать производственные планы, удовлетворять индивидуальные потребности клиентов в быстрой доставке и повышать гибкость рынка.

- Сокращение производственных затрат: высокая скорость резания позволяет обрабатывать больше заготовок за единицу времени, эффективно снижая себестоимость каждой заготовки. Хотя инвестиционные и эксплуатационные затраты на оборудование для лазерной резки высоки, за счет повышения эффективности производства можно лучше распределять постоянные затраты, тем самым снижая себестоимость единицы продукции.

- Сокращение времени производственного цикла. Увеличение скорости резки сокращает производственный цикл, помогая ускорить выпуск продукции и доставку заказов. Это крайне важно для компаний, чтобы оставаться конкурентоспособными на рынке и повышать удовлетворенность клиентов.

- Улучшение использования оборудования: высокая скорость резки сокращает время простоя оборудования во время процесса резки и повышает эффективность использования оборудования. Более полно используя станки лазерной резки, компании могут увеличить производственные мощности без увеличения количества оборудования, что еще больше повысит эффективность производства.

В целом, скорость резки является важным фактором, напрямую связанным с эффективностью производства при лазерной резке CO2. Благодаря научному и разумному выбору и регулировке скорости резки предприятия могут максимально использовать преимущества технологии лазерной резки и повысить эффективность производства.

Какие ключевые факторы следует учитывать при оптимизации скорости резки при лазерной резке CO2?

Широкое применение технологии лазерной резки CO2 привело к замечательным достижениям в промышленном производстве. Однако, чтобы в полной мере реализовать свои преимущества и добиться наилучших производственных результатов, оптимизация скорости резания стала важнейшим направлением исследований. В процессе оптимизации скорости резки при лазерной резке CO2 необходимо учитывать следующие ключевые факторы:

Мощность лазера

Мощность лазера является одним из решающих факторов скорости резки CO2-лазером. Увеличение мощности лазера может значительно увеличить скорость резки, однако слишком высокая мощность лазера может привести к таким проблемам, как снижение качества резки и расширение зоны термического влияния материала. Поэтому мощность лазера необходимо точно регулировать в зависимости от типа и толщины материала, чтобы достичь наилучшего баланса скорости и качества резки.

Выбор режущего газа

Режущий газ играет важную роль при лазерной резке CO2, охлаждая поверхность заготовки и удаляя расплавленный материал. Выбор подходящего режущего газа, такого как кислород или азот, а также регулировка расхода и давления газа имеют решающее значение для достижения оптимальных скоростей резки.

Скорость резки и толщина материала

Существует сложная взаимосвязь между скоростью резания и толщиной материала. Вообще говоря, увеличение скорости резки может повысить эффективность производства, но для материалов разной толщины скорость резки необходимо точно регулировать, чтобы обеспечить качество резки. Чрезмерная скорость резки может привести к ухудшению качества шва и деформации кромки.

Положение фокуса и форма пятна

Форма пятна и положение фокуса оказывают существенное влияние на распределение лазерного света на заготовке. Регулируя форму пятна и положение фокуса, можно добиться более равномерного распределения энергии, улучшая скорость и качество резки.

Конструкция режущей головки

Режущая головка является ключевым компонентом станок для лазерной резки, а его конструкция напрямую влияет на эффект резки. Разумная конструкция режущей головки может повысить точность и скорость резки. Некоторые современные режущие головки также имеют функцию автоматической регулировки фокуса и выброса вспомогательного газа для дальнейшей оптимизации процесса резки.

Свойства материала

Различные материалы по-разному реагируют на лазерный свет, включая отражательную способность, поглощающую способность и т. д. При оптимизации скорости резки необходимо учитывать эти характеристики материала и выбирать соответствующие параметры процесса для достижения наилучшего эффекта резки.

Система автоматизации управления

Усовершенствованная автоматизированная система управления может отслеживать различные параметры процесса резки в режиме реального времени и автоматически корректировать параметры процесса в соответствии с реальной ситуацией. Такая система может повысить эффективность производства, снизить необходимость вмешательства человека и обеспечить интеллектуальную оптимизацию скорости резки.

Проблемы, с которыми сталкивается технология лазерной резки CO2

Хотя технология лазерной резки CO2 добилась значительных успехов в промышленном применении, она по-прежнему сталкивается с рядом проблем, которые затрагивают многие аспекты, такие как технология, процесс и применение.

Проблемы со скоростью и качеством резки

В связи с постоянным повышением требований к эффективности производства стремление к более высокой скорости резания стало насущной необходимостью. Однако высокоскоростная резка может привести к таким проблемам, как снижение качества шва и расширение зоны термического влияния, что влияет на общее качество изделия.

Проблемы с типом и толщиной материала

Все еще существуют некоторые ограничения на адаптируемость технологии лазерной резки CO2. Некоторые специальные материалы, такие как металлы с высокой отражающей способностью, композитные материалы и т. д., могут отражать или рассеивать лазерный луч, что затрудняет контроль эффекта резки. Кроме того, при резке более толстых материалов скорость и качество резки также сталкиваются с большими проблемами из-за поглощающих и проводящих свойств материала.

Проблемы окружающей среды и безопасности

Технология лазерной резки CO2 также сталкивается с некоторыми проблемами окружающей среды и безопасности. Дым, газ и другие отходы, образующиеся в процессе лазерной резки, могут оказать воздействие на окружающую среду и здоровье работников, поэтому необходимо принять эффективные меры для борьбы с этими выбросами и их сокращения.

Проблемы, связанные с самим лазерным оборудованием

Стоимость оборудования высока, а требования к техническому обслуживанию и эксплуатации оборудования высоки, что может сделать его недоступным для некоторых малых и средних предприятий. Кроме того, размер и сложность устройства также могут ограничивать его использование в определенных производственных средах.

В целом, технология лазерной резки CO2 по-прежнему сталкивается со многими проблемами по мере своего развития. Решение этих проблем требует технологических инноваций, улучшения процессов, модернизации оборудования и совместных усилий по всей отраслевой цепочке.

Подведем итог

Принимая во внимание эти факторы, резку лазером CO2 можно оптимизировать, тем самым увеличивая скорость резки и обеспечивая эффективный и точный процесс резки. В то же время тщательные меры по техническому обслуживанию могут обеспечить долгосрочную и стабильную работу оборудования. В зависимости от характеристик и толщины различных материалов настройка соответствующих параметров может сделать процесс резки более интеллектуальным и индивидуальным. Таким образом, всесторонний учет и оптимизация этих ключевых факторов поможет технологии лазерной резки CO2 играть большую роль в промышленном производстве, повысить эффективность производства, снизить затраты и способствовать прогрессу промышленного производства.

Поскольку технологии продолжают развиваться, скорость лазерной резки CO2 будет продолжать оптимизироваться, открывая новые возможности и применения в различных областях. В мире, где точность и производительность имеют первостепенное значение, резка лазером CO2 является свидетельством человеческой изобретательности и инноваций в производстве и производстве. Если вы ищете Станок для лазерной резки CO2, вы можете связаться с нами. Актек Лазер может предоставить вам индивидуальные решения, основанные на вашем конкретном приложении.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения