Гарантия

0

Годы

Заказы

0

+

Модели

0

+

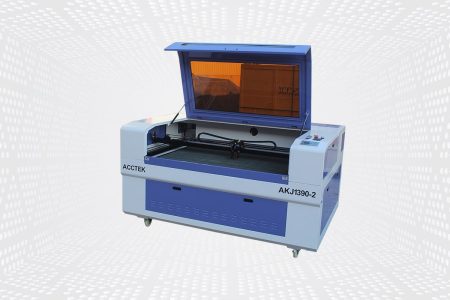

Станок для лазерной резки пластика AccTek

Станок для лазерной резки пластика — это прецизионный инструмент, использующий технологию CO2-лазера для точной резки и гравировки различных типов пластиковых материалов. Станки для лазерной резки пластика популярны во многих отраслях благодаря своей способности обеспечивать точную и сложную резку с превосходной скоростью и эффективностью. Станки для лазерной резки пластика произвели революцию в способах обработки пластмасс, сделав их жизненно важным активом для предприятий в сфере производства, вывесок, упаковки и многих других отраслей.

Основой станка для лазерной резки пластика является мощный генератор CO2-лазера. Лазерный модулятор генерирует концентрированный и интенсивный лазерный луч, который направляется на поверхность обрабатываемого пластика, эффективно испаряя или плавя пластиковый материал, находящийся с ним в контакте. Процесс лазерной резки позволяет резать или гравировать пластик с большой точностью и исключительным мастерством.

Станок для лазерной резки пластика стал незаменимым инструментом в современном производстве, обеспечивая точность, универсальность и эффективность обработки пластиковых материалов. Их способность превращать сложные конструкции в осязаемые продукты открывает новые творческие возможности и поднимает планку производства пластмасс. Создаете ли вы сложные произведения искусства или производите высокоточные детали, станки для лазерной резки пластика открывают путь к инновациям и совершенству.

Преимущества станка для лазерной резки пластика

Точность

Точность

Лазерная резка обеспечивает высочайшую точность, что имеет решающее значение для сложных конструкций и жестких допусков в различных отраслях промышленности.

Универсальность

Универсальность

Способен работать с разнообразными пластиками, обеспечивая гибкость для различных применений и материалов.

Чистые разрезы

Чистые разрезы

Обеспечивает гладкие края без необходимости вторичной обработки, экономя время и ресурсы.

Минимальные отходы материала

Минимальные отходы материала

Оптимизирует процесс резки, чтобы свести к минимуму отходы материала, снизить затраты и воздействие на окружающую среду.

Бесконтактный процесс

Бесконтактный процесс

Устраняет физическое воздействие на материалы, идеально подходит для деликатных пластмасс и предотвращает повреждение или деформацию.

Сокращенное время установки

Сокращенное время установки

Передовое программное обеспечение и средства автоматизации упрощают настройку, облегчая быструю перенастройку и повышая производительность.

Сложная геометрия

Сложная геометрия

Превосходно вырезает сложные формы и конструкции, что позволяет создавать инновационные продукты.

Интеграция автоматизации

Интеграция автоматизации

Легко интегрируется в автоматизированные производственные линии, повышая эффективность и снижая затраты на рабочую силу.

Часто задаваемые вопросы

Могут ли лазеры резать пластик?

Да, лазеры могут резать пластиковые материалы. Лазерная резка — это метод, позволяющий эффективно и точно разрезать различные пластмассы. Машины для лазерной резки используют концентрированный луч света от лазерного генератора для плавления или испарения материала по заданному пути, что приводит к чистым и точным резам.

Лазерная резка дает ряд преимуществ при резке пластмасс, в том числе высокую точность, минимальные отходы материала, возможность создавать сложные формы и узоры, отсутствие физического контакта с материалом (бесконтактная резка), что снижает риск повреждения прецизионных деталей. Кроме того, лазерная резка — это универсальный метод резки, подходящий для резки различных пластиковых материалов, что делает его популярным выбором в отраслях, где требуется высокая точность и индивидуальный подход.

Насколько точен станок для лазерной резки пластика?

Станок для лазерной резки пластика может быть достаточно точным, но уровень точности зависит от различных факторов, таких как тип разрезаемого пластика, толщина материала, качество лазерного резака и настройки, используемые в процессе резки. .

Высококачественные станки для лазерной резки, оснащенные расширенными функциями и точными системами управления, могут достигать очень высокого уровня точности, часто в пределах долей миллиметра. Однако некоторые факторы, такие как свойства плавления и горения различных пластиков, а также такие факторы, как тепловое расширение, могут повлиять на точность резки.

В целом, для большинства применений станки для лазерной резки пластика способны обеспечивать очень точную и точную резку, что делает их популярным выбором для таких отраслей, как вывески, прототипирование и производство сложных пластиковых компонентов. Тем не менее, важно правильно калибровать и обслуживать машину, чтобы обеспечить постоянную точность с течением времени.

Сколько стоит станок для лазерной резки пластика?

Стоимость станка для лазерной резки пластика может сильно варьироваться в зависимости от множества факторов, включая размер станка, мощность, характеристики, марку и дополнительные функции. Ниже приведен общий ценовой диапазон станков для лазерной резки пластика:

- Станок начального уровня или небольшой станок. Станки для лазерной резки пластика начального уровня или небольшие станки для лазерной резки пластика обычно стоят от $1500 до $5000. Эти машины подходят для любителей, малого бизнеса или образовательных целей, но обычно имеют меньшую мощность и площадь резки.

- Станок среднего класса. Цена на станки для лазерной резки пластика среднего класса обычно варьируется от $2700 до $10000. Эти машины предлагают большую мощность, большую зону резки и расширенную функциональность, что делает их подходящими для малого и среднего бизнеса.

- Высококлассное промышленное оборудование: Промышленные станки для лазерной резки CO2 с расширенными функциями и более высокой номинальной мощностью варьируются в цене от $8000 до $25000 и более. Эти машины предлагают повышенную мощность, точность, автоматизацию и возможности настройки.

Какой толщины пластик можно разрезать лазером?

Максимальная толщина пластика, которую может разрезать лазер, зависит от нескольких факторов, включая мощность лазера, оптику, конкретные настройки и конкретный тип разрезаемого пластикового материала. Ниже приведены общие рекомендации относительно максимальной толщины пластика, который может разрезать лазерный генератор CO2:

- Акрил: машины для лазерной резки обычно могут резать акриловые листы толщиной от 0,1 мм (0,004 дюйма) до более 25 мм (1 дюйм). Возможности резки зависят от мощности и качества лазерного генератора.

- Поликарбонат (ПК). Лазеры могут резать листы поликарбоната толщиной от 0,1 мм (0,004 дюйма) до примерно 10 мм (0,39 дюйма) или толще.

- Полиэтилентерефталат (ПЭТ): Пластиковый лист ПЭТ обычно используется в упаковке и листах, и его можно разрезать лазером толщиной от менее 0,1 мм (0,004 дюйма) до примерно 10 мм (0,39 дюйма) или более.

- Поливинилхлорид (ПВХ). Лазер может резать листы ПВХ толщиной от 0,1 мм (0,004 дюйма) до 15 мм (0,59 дюйма) или более.

- Полипропилен (ПП): пластиковые листы ПП обычно можно резать лазером толщиной от 0,1 мм (0,004 дюйма) до 15 мм (0,59 дюйма) или более.

- Полиэтилен высокой плотности (HDPE): лазерная резка позволяет обрабатывать пленки толщиной примерно от 0,1 мм (0,004 дюйма) до листов HDPE толщиной 20 мм (0,78 дюйма) или более.

- Акрилонитрил-бутадиен-стирол (АБС): лазеры могут резать АБС-пластик толщиной примерно от 0,1 мм (0,004 дюйма) до 15 мм (0,59 дюйма) и более.

Каковы недостатки лазерной резки пластика?

Хотя лазерная резка является универсальным и эффективным методом резки пластиковых материалов, она имеет некоторые недостатки и ограничения по сравнению с другими методами резки. Вот некоторые недостатки лазерной резки пластика:

- Некоторые пластмассы имеют ограниченное поглощение: генераторы CO2-лазера работают на длине волны около 10,6 микрон, и многие пластмассы хорошо поглощают эту длину волны. Однако генераторы лазеров CO2 могут быть менее эффективными или неэффективными для некоторых пластиковых материалов, которые обладают высокими отражающими или низкими поглощающими свойствами на этой длине волны.

- Выделение тепла. Лазерная резка выделяет много тепла в процессе резки. Это тепло иногда может вызывать локальное плавление, подгорание или деформацию пластиковых материалов, особенно при резке более толстых или термочувствительных пластиков.

- Подходит не для всех пластиков. Лазерная резка может оказаться непригодной для резки некоторых пластиков, особенно пластиков с отражающими поверхностями или добавками, которые плохо поглощают длины волн лазера. В этом случае другие методы резки могут оказаться более подходящими.

- Запахи и пары материалов. Пластики, обработанные лазерной резкой, могут выделять запахи и пары, особенно те, которые содержат добавки или покрытия. Для решения этих проблем с выбросами и поддержания безопасной и комфортной рабочей среды вам могут потребоваться адекватные системы вентиляции и фильтрации.

- Качество кромок: в зависимости от материала и применения кромки, обработанные лазером, могут потребовать дополнительных этапов постобработки, таких как шлифовка или полировка, для достижения гладкой и желаемой поверхности.

- Ограниченная толщина: хотя лазеры могут резать различные пластиковые материалы, включая акрил и поликарбонат, их эффективность резки снижается по мере увеличения толщины материала. Для резки очень толстого пластика могут потребоваться чрезвычайно мощные лазеры или другие методы резки.

- Требования к техническому обслуживанию. Станки для лазерной резки требуют регулярного технического обслуживания, включая чистку оптики, выравнивание лазерного луча и замену расходных деталей, таких как линзы и зеркала. Несоблюдение надлежащего технического обслуживания лазерного резака может привести к снижению качества резки и увеличению времени простоя.

- Первоначальная стоимость: Хотя станок для лазерной резки является экономически эффективным для многих приложений, первоначальная стоимость его приобретения и установки может быть высокой, что делает его менее доступным для некоторых малых предприятий или любителей.

Безопасна ли лазерная резка пластика?

Лазерная резка пластика, как правило, безопасна, если приняты надлежащие меры безопасности и оператор следует рекомендуемым процедурам. Однако, как и любой промышленный процесс, связанный с лазерами, лазерная резка представляет собой потенциальную опасность, которую необходимо устранить, чтобы обеспечить безопасность оператора и всех, кто находится рядом. Вот некоторые ключевые соображения безопасности при лазерной резке пластика:

- Лазерное излучение: лазерные генераторы излучают невидимое инфракрасное лазерное излучение. Если не контролировать это должным образом, это излучение может привести к повреждению глаз и кожи. Поэтому необходимо соблюдать меры предосторожности, включая использование соответствующих защитных очков и защитной одежды. Операторы и другой персонал, работающий рядом с станками для лазерной резки, должен быть обучен протоколам лазерной безопасности.

- Вентиляция и дымоудаление. Лазерная резка пластика приводит к образованию дыма и запахов, некоторые из которых могут быть вредными для здоровья. Соответствующие системы вентиляции и удаления дыма помогают устранить эти выбросы из рабочего пространства и защитить операторов от вдыхания потенциально токсичных паров.

- Совместимость материалов: убедитесь, что разрезаемый пластик совместим с лазерной резкой. Некоторые пластмассы могут выделять вредные газы или проявлять непредсказуемое поведение при воздействии лазерной энергии. Изучите и соблюдайте паспорт безопасности материала (MSDS) для используемых вами пластиков.

- Опасность пожара: лазерная резка генерирует тепло и, в некоторых случаях, искры, которые могут создать опасность пожара, особенно при использовании легковоспламеняющихся пластмасс или наличии горючих материалов. Рекомендуется очистить рабочие места от легковоспламеняющихся материалов и иметь в наличии противопожарное оборудование.

- Средства индивидуальной защиты (СИЗ): Операторы должны носить соответствующие средства индивидуальной защиты (СИЗ), включая защитные очки, защищающие длину волны используемого лазера. Конкретные требования к средствам индивидуальной защиты могут различаться в зависимости от лазерной системы и обрабатываемых материалов.

- Обучение и сертификация. Операторы должны пройти соответствующее обучение по безопасности лазера и эксплуатации оборудования. Программы сертификации операторов лазеров могут повысить осведомленность и компетентность в области безопасности.

- Регулярное техническое обслуживание. Поддерживайте свое оборудование для лазерной резки в хорошем состоянии, чтобы обеспечить его безопасную и надежную работу, включая регулярные проверки, очистку оптики и замену изношенных или поврежденных деталей.

Каков срок службы станка для лазерной резки пластика?

Срок службы станка для лазерной резки пластика может сильно различаться в зависимости от множества факторов, включая качество станка, техническое обслуживание и уровень использования. В среднем, хорошо обслуживаемый лазерный станок для резки пластика может проработать от 5000 до 15 000 часов лазера. Ниже приведены некоторые ключевые факторы, влияющие на срок службы станков для лазерной резки пластика:

- Качество станка. Качество лазерной трубки, оптических устройств, системы управления движением, системы охлаждения и других частей станка для лазерной резки играет жизненно важную роль в его сроке службы. Компоненты более высокого качества, как правило, более долговечны и служат дольше.

- Интенсивность использования. Частота и длительность использования машины влияет на срок ее службы. Машины, используемые ежедневно для тяжелого производства, могут иметь более короткий срок службы, чем машины, используемые с перерывами или с небольшими нагрузками.

- Техническое обслуживание. Регулярное и профилактическое обслуживание может помочь продлить срок службы вашего станка для лазерной резки. Сюда входит очистка оптики, выравнивание лазерного луча, смазка движущихся частей и замена расходных деталей, таких как линзы и зеркала, по мере необходимости.

- Условия окружающей среды: Рабочая среда станка для лазерной резки влияет на срок его службы. Машины, работающие в чистых, хорошо вентилируемых помещениях с контролируемой температурой, обычно служат дольше, чем машины, работающие в суровых или пыльных условиях.

- Срок службы лазерной трубки. Срок службы самой лазерной трубки CO2 является ключевым фактором. Лазерные трубки CO2 имеют ограниченный срок службы и, возможно, требуют замены. Срок службы CO2-лазерной трубки зависит от ее качества и использования, но обычно составляет от 5000 до 15 000 часов.

Как обслуживать станок для лазерной резки пластика?

Техническое обслуживание станка для лазерной резки пластика необходимо для обеспечения его долговечности, надежности и стабильной работы. Вот некоторые ключевые задачи по техническому обслуживанию:

- Регулярная очистка. Регулярно очищайте машину, удаляя пыль, мусор и остатки, которые могут накапливаться на лазерной оптике, линзах, зеркалах и режущих станинах. Используйте сжатый воздух, безворсовую ткань и соответствующие чистящие растворы, рекомендованные производителем.

- Осмотр оптики и зеркал. Часто проверяйте состояние лазерной оптики и зеркал на предмет каких-либо признаков повреждения, грязи или ухудшения качества. Очистите или замените их по мере необходимости для поддержания оптимального качества лазерного луча и точности резки.

- Проверка выравнивания: Периодически проверяйте и регулируйте выравнивание лазерного луча, чтобы убедиться, что он остается правильно совмещенным с траекторией резки. Несоосность может привести к ухудшению качества и точности резки.

- Поддерживайте выхлопную систему: убедитесь, что выхлопная система работает правильно и удаляет дым, пары и мусор, образующиеся в процессе резки. Очистите или замените фильтры, вентиляторы и воздуховоды по мере необходимости для поддержания надлежащей вентиляции и качества воздуха в рабочем пространстве.

- Обслуживание системы охлаждения. Если в вашем станке для лазерной резки используется система водяного охлаждения для охлаждения лазерной трубки, регулярно проверяйте и обслуживайте систему охлаждения, чтобы предотвратить перегрев и обеспечить эффективную работу. Проверьте уровень воды, очистите фильтры и при необходимости замените охлаждающую жидкость.

- Обновления программного обеспечения. Поддерживайте актуальность программного обеспечения управления машины, устанавливая все доступные обновления или исправления, предоставленные производителем. Обновленное программное обеспечение может улучшить производительность, добавить новые функции и устранить уязвимости безопасности.

- Смазка: смазывайте движущиеся части, такие как рельсы, подшипники и приводные механизмы, в соответствии с рекомендациями производителя, чтобы уменьшить трение, предотвратить износ и обеспечить плавную работу.

- Проверки безопасности. Регулярно проверяйте функции безопасности, такие как блокировки, кнопки аварийной остановки и защитные кожухи для лазеров, чтобы убедиться, что они работают правильно и соответствуют правилам безопасности.

- Обучение и обучение: Обеспечьте обучение операторов правильной эксплуатации машины, процедурам технического обслуживания и мерам безопасности. Квалифицированные операторы лучше подготовлены к выявлению потенциальных проблем и эффективному выполнению текущих задач по техническому обслуживанию.

- Профессиональное обслуживание. Запланируйте регулярные проверки и обслуживание квалифицированными специалистами для выявления и устранения любых потенциальных проблем, прежде чем они перерастут в серьезные проблемы. Соблюдайте рекомендованные производителем интервалы технического обслуживания и рекомендации.

Получить лазерные решения

Мы можем настроить дизайн в соответствии с вашими требованиями. Вам нужно только сообщить нам свои требования, и наши инженеры предоставят вам готовые решения в кратчайшие сроки. Наши цены на лазерное оборудование очень конкурентоспособны, пожалуйста, свяжитесь с нами для получения бесплатного предложения. Если вам нужны другие услуги, связанные с лазерным оборудованием, вы также можете связаться с нами.