Эксплуатационные затраты на станок для лазерной резки CO2: комплексный анализ

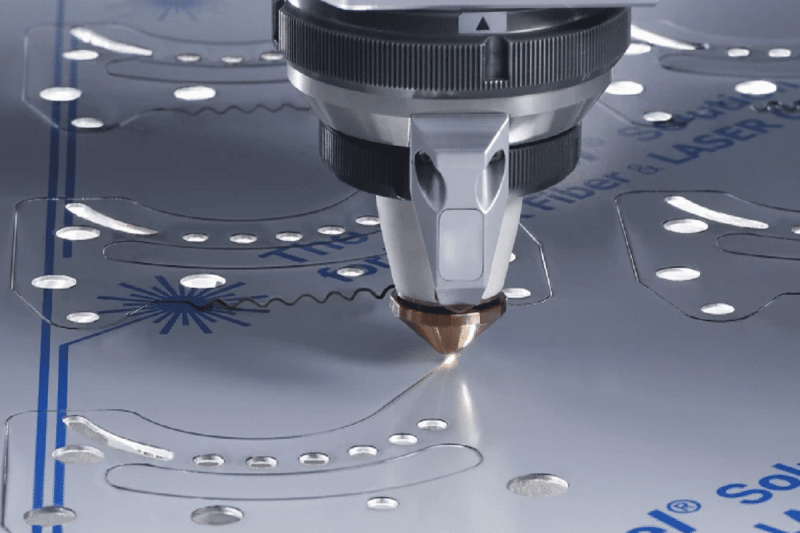

В динамичном мире современного производства Станки для лазерной резки CO2 стали революционными инструментами, которые по-новому определяют точность и эффективность обработки материалов. Поскольку компании в различных отраслях внедряют эти передовые технологии, в центре внимания оказывается вопрос средних эксплуатационных расходов. Цель этой статьи - углубиться в сложную структуру средних эксплуатационных затрат станка для лазерной резки CO2, выяснить факторы, влияющие на эти затраты, эффективные стратегии по сокращению расходов, а также перспективы будущих тенденций и инноваций, формирующих эту ситуацию.

От анализа основных компонентов, которые приводят в действие эти лазерные генераторы, до понимания многогранных факторов, влияющих на их повседневные затраты, мы раскроем сложности, с которыми сталкиваются компании при интеграции станков для лазерной резки CO2 в свою деятельность. Помимо простого обзора, наше путешествие простирается на практические идеи о том, как сократить эксплуатационные расходы, предоставляя действенные стратегии для предприятий, стремящихся оптимизировать финансовые ресурсы, одновременно максимизируя преимущества этой преобразующей технологии.

Но наше путешествие на этом не закончилось. Видение технологического развития продолжает формировать внешний вид станков для лазерной резки CO2. Изучая будущие тенденции и инновации, мы получим представление о новых технологиях и предвидим их потенциальное влияние на эксплуатационные расходы. От достижений в области автоматизации и интеграции программного обеспечения до внедрения устойчивых практик, предприятия смогут предвидеть развивающуюся природу этих машин и возможности, которые они предлагают для оптимизации затрат и повышения эффективности.

Оглавление

Факторы, влияющие на эксплуатационные расходы станка для лазерной резки CO2

Потребление энергии

- Описание: Потребление электроэнергии является важной составляющей эксплуатационных расходов и зависит от мощности машины и времени использования. Более крупные и мощные машины, как правило, потребляют больше энергии, что соответственно влияет на эксплуатационные расходы.

- Приблизительная стоимость: Типичная оценка энергопотребления варьируется от $5 до $20 за час работы, в зависимости от выходной мощности машины и местных цен на электроэнергию.

Срок службы лазерной трубки

- Описание: Лазерная трубка является ключевым компонентом для излучения лазерного луча. Со временем он изнашивается и требует периодического обслуживания или возможной замены.

- Приблизительная стоимость: Стоимость замены лазерной трубки варьируется от $2000 до $10000, в зависимости от мощности и качества лазерной трубки. Затраты на техническое обслуживание, направленные на продление срока службы лазерной трубки, включая регулярную очистку и калибровку, могут достигать нескольких сотен долларов в год.

Расходные материалы и запасные части

- Описание: Расходные материалы, такие как линзы, сопла и газы (азот и кислород), помогают поддерживать оптимальную производительность машины. Необходима регулярная замена этих расходных материалов и запчастей.

- Приблизительная стоимость: Стоимость расходных материалов может варьироваться в зависимости от использования, но обычно составляет примерно 5–10% от общих эксплуатационных расходов. Запасные части для других компонентов машины могут увеличить текущие расходы в зависимости от износа машины.

Контракты на техническое обслуживание и сервис

- Описание: Регулярное техническое обслуживание помогает предотвратить поломки и обеспечить стабильную работу. Контракты на обслуживание, предоставляемые производителем, охватывают текущее техническое обслуживание и могут включать затраты на ремонт.

- Приблизительная стоимость: Затраты на текущее обслуживание обычно варьируются от $2000 до $5000 в год, включая проверки, регулировки и мелкий ремонт. Многие производители предлагают контракты на сервисное обслуживание, включающие плановое техническое обслуживание и ремонт. Эти контракты могут увеличить эксплуатационные расходы 5-10%, но помогут предотвратить непредвиденные расходы и простои.

Стоимость рабочей силы

- Описание: Квалифицированный оператор необходим для настройки, программирования и мониторинга станков для лазерной резки CO2. Затраты на рабочую силу включают заработную плату, обучение и любой необходимый дополнительный персонал.

- Приблизительная стоимость: Затраты на рабочую силу сильно различаются в зависимости от местоположения, уровня квалификации и количества требуемых операторов и обычно составляют 10-20% эксплуатационных расходов.

Требования к объекту

- Описание: Использование станков для лазерной резки CO2 требует соответствующей инфраструктуры объекта, включая вентиляцию, климат-контроль и меры безопасности. Соблюдение этих требований обеспечивает благоприятную среду для оптимальной производительности машины.

- Приблизительная стоимость: Затраты, связанные с объектом, могут варьироваться от $5000 до $15000 в год, в зависимости от размера объекта и степени требуемых модификаций.

Обновления программного обеспечения и технологий

- Описание: Регулярное обновление программного обеспечения и технологий вашей машины поможет вам оставаться конкурентоспособными и эффективными. Затраты могут включать лицензии на программное обеспечение, обновления и возможные обновления оборудования.

- Приблизительная стоимость. Затраты, связанные с обновлением программного обеспечения и развитием технологий, могут значительно различаться в зависимости от производителя и сложности обновления. Предприятиям следует выделять бюджет на регулярные обновления для обеспечения долгосрочной эффективности и совместимости.

Детальное понимание этих факторов имеет решающее значение для предприятий, стремящихся эффективно оценивать и управлять средними эксплуатационными затратами на станки для лазерной резки CO2. Тщательно рассматривая каждый элемент, предприятия могут принимать обоснованные решения, реализовывать стратегии экономии затрат и обеспечивать долговечность и эффективность своих операций по лазерной резке CO2.

Сокращение эксплуатационных затрат на станки для лазерной резки CO2

Хотя станки для лазерной резки CO2 предлагают непревзойденную точность и эффективность, предприятия остро осознают эксплуатационные затраты, связанные с использованием этой передовой технологии. Реализация стратегических мер по сокращению этих затрат не только экономически разумна, но и имеет решающее значение для поддержания долгосрочной конкурентоспособности. Ниже подробно обсуждается, как компании могут эффективно снизить эксплуатационные расходы на станки для лазерной резки CO2:

Меры по энергосбережению

- Инвестируйте в энергосберегающие станки: рассмотрите возможность перехода на новый станок для лазерной резки CO2 с расширенными функциями энергосбережения. Современные модели часто оснащены улучшенными системами управления питанием и более эффективными компонентами, что помогает со временем значительно экономить электроэнергию.

- Оптимизация параметров резки: точная настройка параметров резки, таких как скорость, мощность и фокус, для достижения наилучших результатов с минимальным потреблением энергии. Проводите периодические оценки для определения наиболее энергоэффективных настроек для различных материалов и толщин.

- Внедрите протоколы выключения в режиме ожидания: настройте компьютеры на автоматический переход в состояние простоя или пониженного энергопотребления, когда они не используются. Эта практика предотвращает ненужное потребление энергии в периоды бездействия, тем самым способствуя общей экономии энергии.

Управление расходными материалами

- Используйте высококачественные расходные материалы. Инвестируйте в высококачественные расходные материалы, такие как линзы и насадки, чтобы продлить срок их службы. Хотя эти расходные материалы требуют первоначальных затрат, долгосрочные преимущества включают снижение частоты замены и снижение общих эксплуатационных расходов.

- Внедрить методы переработки: изучить возможности переработки газов, используемых в процессе резки. Правильная переработка не только способствует экологической устойчивости, но и помогает минимизировать текущие затраты на покупку нового бензина для машин.

- Оптимизация использования: внедрение лучших практик для продления срока службы расходных материалов. Регулярно очищайте и обслуживайте линзы, насадки и другие детали, чтобы предотвратить преждевременный износ.

- Покупайте и ведите переговоры оптом. Рассмотрите возможность покупки расходных материалов оптом или договоритесь о более выгодных ценах с поставщиками, чтобы снизить общие затраты на единицу продукции.

Проактивное обслуживание и обучение

- График планового обслуживания. Следуйте графику профилактического обслуживания, чтобы выявлять и устранять потенциальные проблемы до того, как они обострятся. Регулярное техническое обслуживание помогает продлить срок службы критически важных компонентов и сократить частоту дорогостоящих замен.

- Программа обучения операторов: инвестируйте в комплексную программу обучения операторов станков, чтобы улучшить их навыки и знания об оборудовании. Хорошо обученные операторы с большей вероятностью оптимизируют настройки машины, обнаруживают проблемы на ранней стадии и способствуют повышению эффективности и рентабельности операций.

Оптимизированные стратегии рабочего процесса

- Пакетная обработка: По возможности организуйте производственные графики, включив в них пакетную обработку. Резка нескольких деталей за один проход сокращает время наладки и энергопотребление на единицу, помогая сэкономить общие затраты.

- Эффективная обработка материалов: оптимизируйте процессы обработки материалов и минимизируйте время простоя между резками. Внедрение эффективных методов загрузки и разгрузки материалов гарантирует, что машины будут работать дольше,

Инвестируйте с умом в обновление технологий

- Расставьте приоритеты для необходимых обновлений. Хотя крайне важно быть в курсе обновлений программного обеспечения и технологий, отдавайте приоритет обновлениям, которые напрямую влияют на эффективность и экономичность. Оцените конкретные преимущества каждого обновления, чтобы определить его соответствие вашим производственным потребностям.

- Рассмотрите долгосрочную рентабельность инвестиций: оцените рентабельность инвестиций (ROI) каждого обновления технологии. Инвестиции, которые могут значительно повысить эффективность или способствовать долгосрочной экономии затрат, должны быть приоритетными, в то время как несущественные обновления могут быть отложены или тщательно запланированы в бюджете.

- Интеграция автоматизации: изучите варианты автоматизации для оптимизации процессов, сокращения ручного вмешательства и оптимизации производства для экономии затрат в долгосрочной перспективе.

Производительность труда и обучение

- Оптимизация операций: оптимизируйте рабочие процессы и процессы, чтобы максимизировать использование оборудования и сократить время простоя. Эффективное планирование и планирование работы могут повысить производительность и снизить затраты на рабочую силу.

- Постоянное обучение: инвестируйте в программы обучения операторов станков, чтобы улучшить их навыки и эффективность, что позволит им более эффективно выполнять операции и минимизировать ошибки.

Оптимизация объекта

- Правильная установка объекта: убедитесь, что объект соответствует всем требованиям для безопасной и эффективной работы станка для лазерной резки CO2. Соответствующая вентиляция, климат-контроль и меры безопасности могут предотвратить выход машины из строя и продлить срок ее службы, сокращая затраты на ремонт.

- Энергоэффективная инфраструктура. Внедряйте на объектах энергоэффективные технологии, такие как светодиодное освещение или энергоэффективные системы отопления, вентиляции и кондиционирования, чтобы снизить общие счета за электроэнергию.

Непрерывный мониторинг и анализ

- Принятие решений на основе данных. Внедряйте системы мониторинга для сбора и анализа данных о производительности машин, энергопотреблении и потребностях в техническом обслуживании. Используйте эти данные для принятия обоснованных решений о корректировке рабочих параметров и планировании работ по техническому обслуживанию.

- Периодические аудиты затрат: проводите периодические аудиты затрат для выявления областей, требующих улучшения. Анализируйте исторические данные об эксплуатационных расходах, энергопотреблении и расходах на техническое обслуживание, чтобы определить тенденции и области, в которых можно реализовать меры по экономии.

Систематическое внедрение этих стратегий может значительно снизить средние эксплуатационные расходы на станок для лазерной резки CO2, сохраняя при этом или даже улучшая стандарты производительности и качества. Каждая мера, если ее применять продуманно, помогает обеспечить более экономичную и эффективную операционную модель для предприятий, использующих эти передовые технологии резки.

Будущие тенденции и инновации в станках для лазерной резки CO2

Достижения в области автоматизации

- Интеграция искусственного интеллекта (ИИ): изучаются приложения искусственного интеллекта и машинного обучения для оптимизации процесса резки. Прогнозирующие алгоритмы могут анализировать исторические данные для прогнозирования потенциальных проблем, оптимизации параметров резки и повышения общей эффективности. Эта тенденция направлена на то, чтобы сделать станки для лазерной резки CO2 более адаптируемыми и интеллектуальными.

- Интеграция роботов. Интеграция роботизированных манипуляторов и автоматизированных систем обработки материалов улучшит общий рабочий процесс, сократит ручное вмешательство и повысит эффективность производства.

Улучшите точность и скорость

- Более высокие скорости резки. Дальнейшее развитие лазерных технологий приведет к увеличению скорости резки без ущерба для точности, что приведет к сокращению сроков выполнения работ и увеличению производительности.

- Повышенная точность. Инновации в системах управления и лазерных технологиях повысят точность, позволяя выполнять даже сложные конструкции и более тонкую резку более широкого спектра материалов.

Зеленые устойчивые решения

- Энергосберегающая технология: в будущих станках для лазерной резки CO2 приоритетом будет энергоэффективность, принимая технологию, которая снижает энергопотребление без ущерба для производительности резки.

- Экологически чистые методы: интегрируйте экологически безопасные процессы, такие как использование переработанных материалов и сокращение отходов, для достижения целей устойчивого развития без ущерба для качества.

Расширенные возможности подключения и интеграции

- Интеграция Интернета вещей. Внедрение технологии Интернета вещей (IoT) позволит осуществлять удаленный мониторинг, диагностику и профилактическое обслуживание, тем самым сокращая время простоев и улучшая общую производительность машины.

- Полная интеграция с программным обеспечением CAD/CAM. Улучшенные возможности подключения и совместимости программного обеспечения для проектирования упростят рабочие процессы, обеспечат плавную передачу данных и повысят точность резки.

Разнообразие материалов и универсальность

- Расширенная совместимость материалов. Ожидается, что будущие станки для лазерной резки CO2 смогут обрабатывать более широкий спектр материалов, включая современные композиты, сплавы и гибридные материалы, что открывает новые возможности для межотраслевого применения.

- Многофункциональность: машина может не только выполнять резку, но также гравировку, маркировку и другие функции, что обеспечивает большую универсальность для удовлетворения различных потребностей клиентов.

Миниатюризация и портативность

- Компактный дизайн. Прогресс может привести к созданию меньших по размеру и более компактных станков для лазерной резки CO2, подходящих для небольших мастерских или портативных приложений, тем самым расширяя доступность и удобство использования.

- Мобильные решения. Могут появиться портативные модели, оснащенные расширенными функциями, облегчающие резку и настройку на месте в различных отраслях, таких как строительство и ремонт.

Интеграция интеллектуального производства и Индустрии 4.0

- Интеграция с «Индустрией 4.0». Станки для лазерной резки CO2 станут частью подключенной интеллектуальной производственной экосистемы, обеспечивая бесперебойную связь между машинами и оптимизируя всю производственную линию для повышения эффективности и гибкости.

- Удаленный мониторинг. Производители интегрируют функции, которые позволяют операторам контролировать производительность машины, устранять неполадки и удаленно настраивать параметры. Эта тенденция помогает повысить эффективность работы и сократить время простоев.

- Кастомизация и персонализация: легко удовлетворяйте индивидуальные потребности клиентов, используя технологии, которые позволяют осуществлять массовую настройку и персонализированное производство.

Интеграция с другими технологиями резки

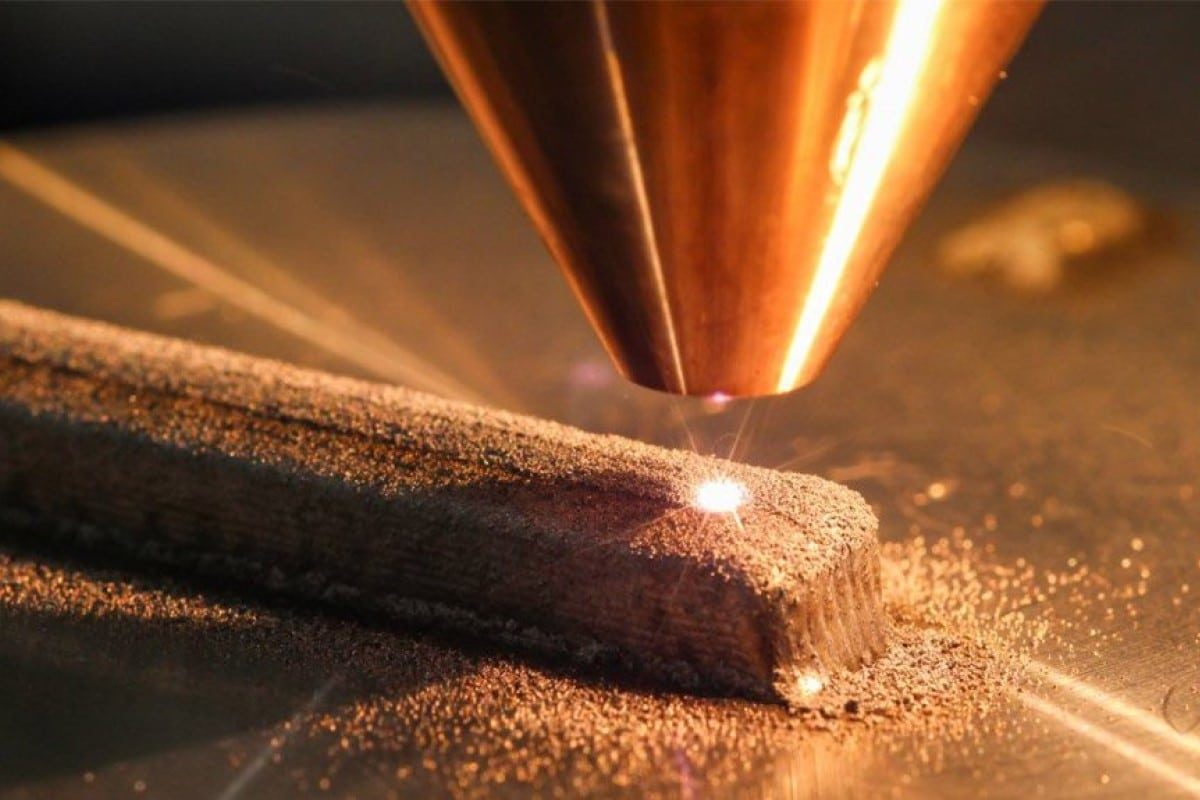

- Интеграция волоконного лазера. Интеграция технологии волоконного лазера в станки для лазерной резки CO2 является тенденцией, которую стоит отметить. Волоконные лазерные генераторы повышают эффективность и скорость, обеспечивая более быструю и точную резку. Это нововведение предназначено для улучшения общей производительности при потенциальном снижении энергопотребления.

- Гибридные станки: появление гибридных станков для лазерной резки, сочетающих в себе различные лазерные технологии, такие как CO2 и оптоволокно, набирает обороты. Эти машины обеспечивают универсальность, адаптируясь к различным требованиям резки материалов, предоставляя производителям более адаптируемые и эффективные решения.

По мере развития этих тенденций и инноваций ситуация с машинами для лазерной резки CO2 скоро изменится. Компании, которые внедрят эти достижения, выиграют от повышения эффективности, снижения эксплуатационных расходов и расширения возможностей, позиционируя себя в авангарде развивающейся обрабатывающей промышленности. Ожидается, что в будущем будут внедрены передовые технологии, которые позволят выйти за пределы возможностей станков для лазерной резки CO2.

Подведем итог

Когда мы завершаем исследование средних эксплуатационных затрат на станки для лазерной резки CO2, становится ясно, что эти технологические чудеса открывают огромный потенциал для точной резки в различных отраслях. Понимание сложности эксплуатационных затрат, от энергопотребления до технического обслуживания и технологических достижений, имеет решающее значение для предприятий, стремящихся использовать возможности этих машин и одновременно эффективно управлять расходами.

В Актек Лазер, мы осознаем важность принятия обоснованных решений при интеграции станка для лазерной резки CO2 в ваше производство. Мы стремимся предоставлять передовые решения, опираясь на отраслевой опыт и инновационные технологии, гарантируя, что наши клиенты не только получат самое современное оборудование, но и получат всестороннюю поддержку и рекомендации на протяжении всего пути.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения