Понимание лазерной сварки

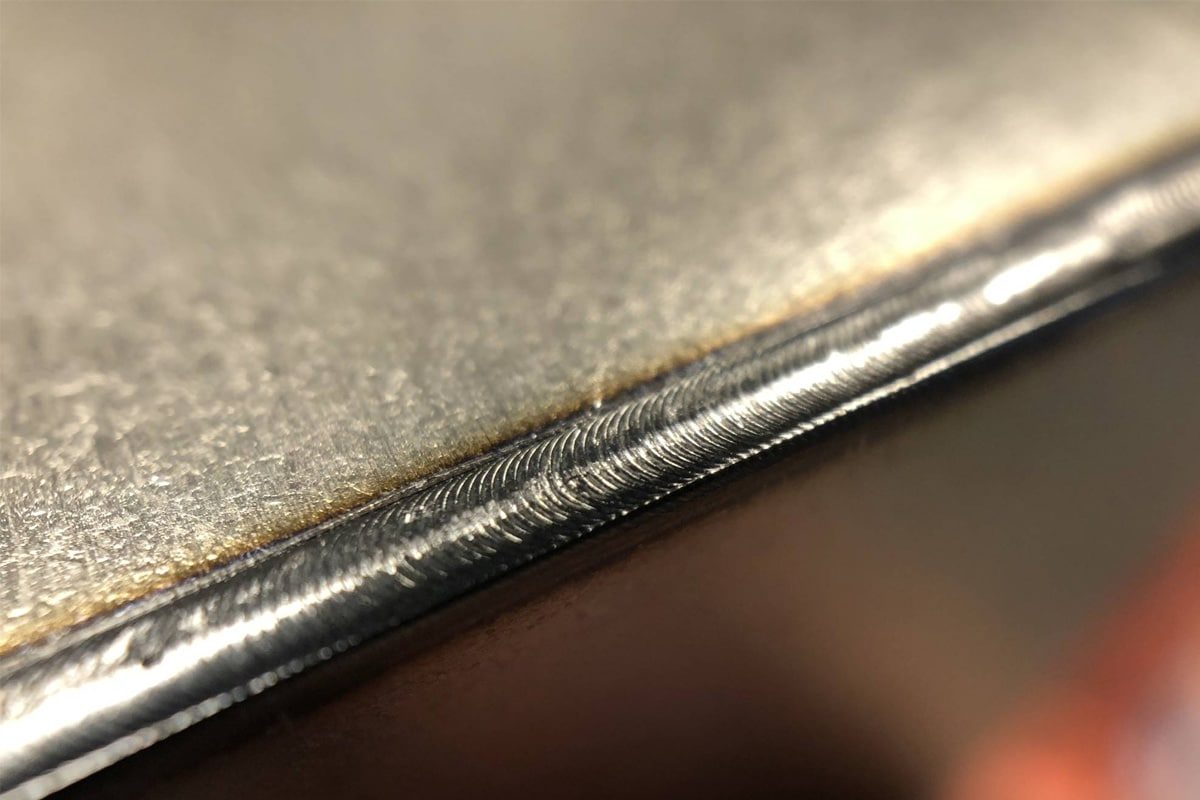

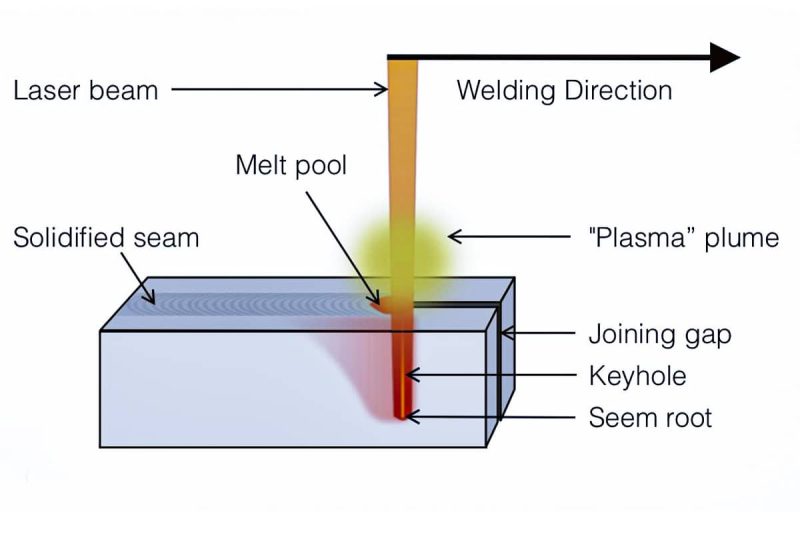

Основы лазерной сварки

Тип лазерной сварки

- Непрерывная лазерная сварка: подходит для длительной высокоинтенсивной сварки, широко используется для соединения и герметизации толстых металлических пластин.

- Импульсная лазерная сварка: нагревает материал посредством кратковременных высокоэнергетических импульсов, больше подходит для сварки тонких пластин или микрокомпонентов, с более высокой точностью управления.

Факторы, влияющие на ширину сварного шва

Параметры лазера

- Мощность лазера: Мощность лазера является одним из наиболее важных параметров, влияющих на результаты сварки. Чем больше мощность лазера, тем больше выделяется тепла, а также увеличивается объем зоны термического влияния и расплавленной ванны, что увеличивает ширину сварного шва. И наоборот, если мощность слишком низкая, она не может обеспечить достаточно энергии для расплавления материала, и сварное соединение может быть недостаточным, что приведет к узкому сварному шву или неполной сварке. Поэтому мощность лазера необходимо разумно выбирать в соответствии с толщиной, типом и скоростью сварки материала, чтобы достичь оптимальной ширины сварного шва.

- Скорость сварки: Скорость сварки оказывает важное влияние на подвод тепла. При низкой скорости сварки лазер остается в зоне сварки дольше, что приводит к большей передаче тепла основному материалу, образуя большую ванну расплава и зону термического влияния, тем самым увеличивая ширину сварного шва. И наоборот, слишком высокая скорость сварки снизит подвод тепла, что приведет к неполной сварке, слишком узким сварным швам и, возможно, слабым сварным швам. Поэтому разумный контроль скорости сварки является ключом к обеспечению соответствующей ширины сварного шва.

- Длина волны: Длина волны лазера определяет, как лазер взаимодействует с материалом. Коротковолновые лазеры (например, те, которые излучаются волоконными лазерными генераторами) могут лучше поглощаться металлическими материалами, поскольку они имеют более высокую концентрацию энергии и могут обеспечить большую энергию на меньшей площади, тем самым повышая эффективность сварки и делая сварной шов более узким. Условно говоря, длинноволновые лазеры (например, те, которые излучаются лазерными трубками CO2) плохо поглощают металлические материалы, а распределение энергии во время сварки относительно широкое, что легко приводит к большей ширине сварного шва. Поэтому коротковолновые лазеры больше подходят для высокоточной сварки.

- Длительность импульса: Импульсная лазерная сварка имеет уникальное преимущество оптимизации сварки путем регулировки длительности импульса. Чем короче длительность импульса, тем короче время подачи тепла лазером, что помогает уменьшить расширение зоны термического воздействия и сформировать меньший сварной шов. Более длительные импульсы приводят к большему вводу тепла и более широкому сварному шву. Благодаря технологии формирования импульса можно точно контролировать ширину импульса и интервал лазера для оптимизации распределения тепла и морфологии сварного шва во время сварки.

- Качество луча: Качество и фокусировка лазерного луча имеют решающее значение для точности сварки. Лазеры с лучшим качеством луча имеют меньшие размеры фокуса и более концентрированную энергию, что позволяет добиться более точной сварки. Более высокое качество луча помогает уменьшить диффузию тепла, так что тепло больше концентрируется в области сварки, а ширина сварного шва становится меньше. Если качество луча плохое, это приведет к неравномерному распределению лазерной энергии, тем самым увеличивая ширину сварного шва.

Свойства материала

- Скорость поглощения: Скорость поглощения материала лазером напрямую влияет на эффект сварки. Скорость поглощения металлических материалов обычно высока, особенно когда коротковолновый лазер сочетается с металлом, скорость поглощения еще больше улучшается. В процессе лазерной сварки более высокая скорость поглощения означает, что энергия лазера может быть эффективно преобразована в тепловую энергию, что приводит к меньшему сварному шву. И наоборот, если скорость поглощения материала низкая, эффективная скорость использования энергии лазера плохая, что может привести к слишком широкому или неполному сварному шву.

- Теплопроводность: Теплопроводность материала влияет на скорость диффузии тепла в подложке. Материалы с более высокой теплопроводностью (такие как медь и алюминий) быстро рассеивает тепло, что приводит к чрезмерному рассеиванию тепла в зоне сварки и более широким швам. Напротив, материалы с более низкой теплопроводностью (такие как нержавеющая сталь) может удерживать больше тепла, сконцентрированного в зоне сварки, образуя более узкий шов. Поэтому при сварке материалов с различной теплопроводностью необходимо корректировать параметры сварки в соответствии с их тепловыми свойствами, чтобы обеспечить соответствующую ширину шва.

- Отражательная способность: Материалы с высокой отражательной способностью (например, алюминий и медь) будут производить большее отражение лазера и уменьшать эффективность поглощения энергии лазера, тем самым влияя на качество сварки и может привести к увеличению ширины сварного шва. Чтобы преодолеть эту проблему, вы можете выбрать тип лазера, подходящий для материалов с высокой отражательной способностью (например, использовать коротковолновый лазер), или увеличить мощность лазера, чтобы компенсировать потери на отражение. Кроме того, использование сфокусированного луча и соответствующей длины волны лазера также может помочь увеличить скорость поглощения лазера отражающими материалами.

Сварочная среда

- Защитный газ: Защитный газ играет важную роль в лазерной сварке. Он не только предотвращает окисление и загрязнение во время сварки, но и влияет на теплопроводность и ширину шва, контролируя поток газа. Например, аргон и азот часто используются в качестве защитных газов при лазерной сварке. Они могут эффективно уменьшить диапазон зоны термического влияния и избежать образования избыточных сварных швов. Выбор и контроль защитного газа необходимо корректировать в соответствии с конкретными материалами и требованиями к сварке.

- Условия окружающей среды: Факторы окружающей среды, такие как температура и влажность, также оказывают определенное влияние на эффект лазерной сварки. В условиях низких температур теплопроводность металлических материалов может изменяться, что влияет на терморегулирование во время сварки. Кроме того, условия высокой влажности могут вызывать рассеивание энергии лазера и влиять на качество сварки. Стабильные условия окружающей среды помогают поддерживать стабильность лазерного луча и обеспечивать постоянство ширины сварного шва во время сварки.

Технология достижения минимальной ширины сварного шва

Выбор типа лазера

- Генератор волоконного лазера: Генератор волоконного лазера является одним из наиболее широко используемых источников лазерного излучения в лазерной сварке. Он обладает высокой мощностью, высоким качеством луча и превосходной фокусирующей способностью. Луч генератора волоконного лазера может быть точно сфокусирован на очень маленькой области, что делает ширину сварного шва меньше и позволяет эффективно обрабатывать тонкие листовые материалы. Генераторы волоконного лазера очень подходят для высокоточных и быстрых сварочных задач и могут достигать высококачественных небольших сварных швов и уменьшать расширение зоны термического влияния (ЗТВ) материала.

- Лазерная трубка CO2: Лазерная трубка CO2 — еще один источник лазера, который обычно используется для сварки металлов. Хотя качество луча лазерных трубок CO2 обычно не такое хорошее, как у волоконных лазерных генераторов, она может обеспечить большую мощность и большую глубину проникновения, что подходит для сварки более толстых материалов. Хотя она не такая точная, как волоконный лазер, относительно небольшая ширина сварного шва может быть достигнута за счет разумной регулировки мощности и оптимизированной скорости сварки.

Выбор длины волны лазера

Оптимизация параметров лазера

- Регулировка мощности лазера: Мощность лазера является основным фактором, влияющим на погонную энергию сварки. Избыточная мощность приведет к распространению избыточного тепла в окружающую область, тем самым расширяя сварной шов и даже вызывая дефекты сварки. Соответствующее снижение мощности может помочь уменьшить погонную энергию и сузить ширину шва, особенно при сварке тонких листовых материалов. Однако слишком низкая мощность может привести к некачественной сварке. Поэтому разумная регулировка мощности лазера в соответствии со свойствами материала, скоростью сварки и требованиями к сварке может обеспечить точную сварку и эффективно контролировать ширину шва.

- Технология формирования импульса: Технология импульсной лазерной сварки позволяет точно контролировать подачу тепла во время сварки, регулируя частоту, длительность и энергию лазерного импульса. Чем короче ширина импульса, тем короче время подачи тепла и меньше накопление тепла в зоне сварки, что делает сварной шов уже. Кроме того, регулируя частоту и энергию импульса, можно контролировать скорость сварки и морфологию расплавленной ванны, что, в свою очередь, влияет на ширину сварного шва. Используя технологию формирования импульса, особенно при микросварке, можно точно контролировать распределение тепла каждого импульса, чтобы эффективно достичь минимальной ширины сварного шва.

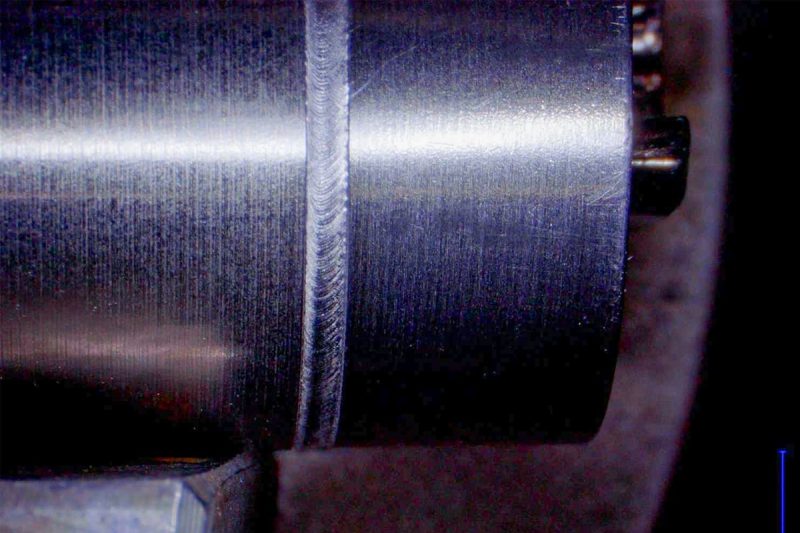

- Управление фокусировкой луча: Точность и ширина сварного шва лазерной сварки тесно связаны с фокусным положением луча. Чем меньше фокус лазерного луча, тем выше плотность энергии, которая может быть сконцентрирована в области сварки, тем самым производя узкий и тонкий сварной шов. Поэтому управление фокусировкой лазера очень важно. Регулируя положение фокуса, энергия лазерного луча может быть более сконцентрирована в области сварки, избегая диффузии тепла в окружающую область и тем самым уменьшая ширину сварного шва.

Подготовка материала

- Чистота поверхности: Чистота поверхности сварочного материала напрямую влияет на эффект лазерной сварки. Оксиды, масло, ржавчина и другие загрязнения на поверхности будут влиять на скорость поглощения лазера, что приведет к невозможности эффективно концентрировать тепло в зоне сварки, тем самым влияя на качество сварки и увеличивая ширину шва. Обеспечение чистоты и отсутствия загрязнений на поверхности сварки является предпосылкой для оптимизации качества сварки. Поверхностные загрязнения обычно можно удалить с помощью химической очистки, механической очистки или лазерной очистки.

- Покрытие поверхности: В некоторых случаях, особенно для материалов, которые трудно сваривать, покрытие поверхности может значительно улучшить эффективность поглощения лазера. Материалы покрытия (такие как медное покрытие, цинковое покрытие и т. д.) могут улучшить взаимодействие между лазером и материалом и усилить накопление тепла в зоне сварки, тем самым помогая точно контролировать ширину сварного шва в процессе сварки. Кроме того, специальные покрытия также могут улучшить стабильность расплавленной ванны во время сварки и уменьшить дефекты во время сварки.

Передовые технологии сварки

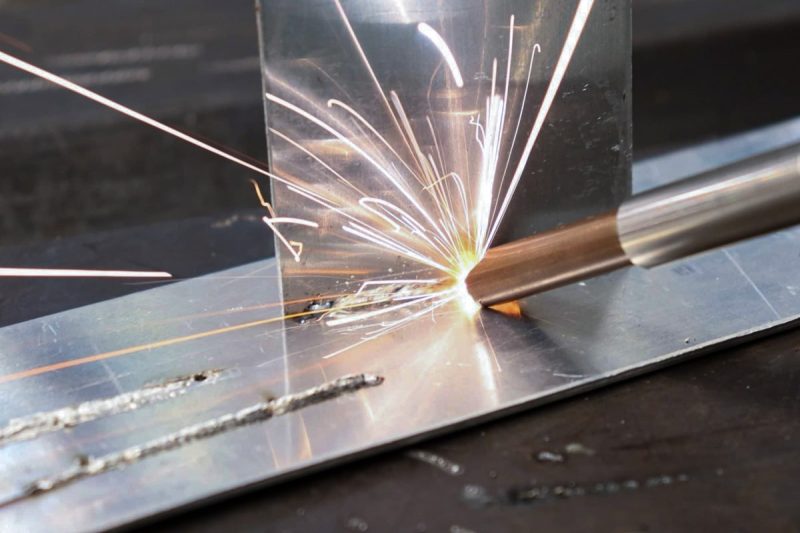

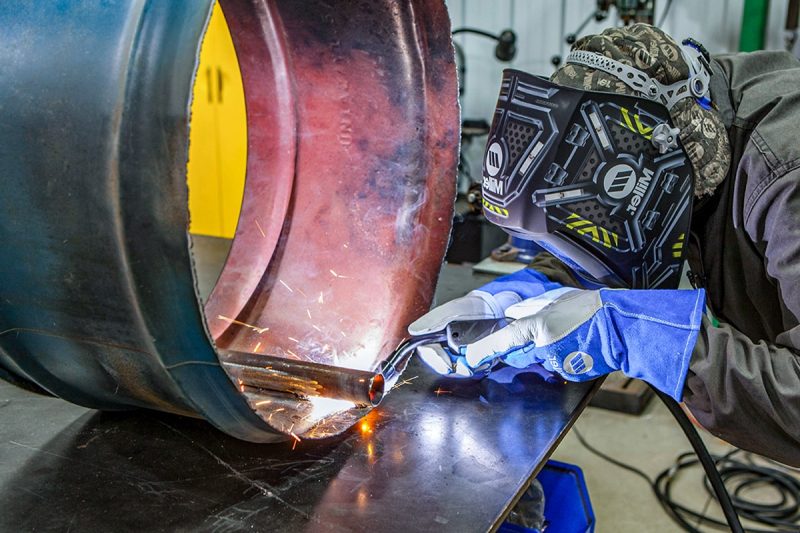

- Гибридная лазерная сварка: Технология гибридной лазерной сварки сочетает в себе преимущества лазерных и традиционных методов сварки (таких как сварка TIG или сварка MIG), а также улучшает подвод тепла и точность сварки за счет объединения преимуществ различных источников тепла. Сочетание лазерных и традиционных методов сварки может эффективно уменьшить ширину сварного шва, особенно при сварке более толстых материалов. Технология гибридной лазерной сварки может обеспечить более высокую стабильность расплавленной ванны и меньшие зоны термического влияния, тем самым достигая более совершенных сварочных эффектов.

- Технология микросварки: Микролазерная сварка — это высокоточная технология сварки для обработки сверхмалых сварных швов, особенно подходящая для соединения небольших деталей. Технология микросварки использует точно контролируемые лазерные импульсы для достижения эффективной передачи энергии в очень малой зоне сварки, гарантируя формирование очень узких сварных швов. Микросварка обычно используется в таких отраслях, как электроника, точные приборы и медицинские приборы, и позволяет достичь высокой точности сварки и минимизировать тепловое воздействие на зону сварки.

Проблемы и решения

Управление температурным режимом

Испытание

Решение

- Используйте вспомогательное газовое охлаждение: использование соответствующего защитного газа или вспомогательного газа (например, аргона, азота или кислорода) может не только предотвратить окисление зоны сварки, но и эффективно удалить избыточное тепло, выделяемое во время сварки, тем самым уменьшая расширение зоны термического влияния. Расход и давление вспомогательного газа необходимо оптимизировать в соответствии с материалом сварки, скоростью сварки и мощностью лазера, чтобы обеспечить наилучший эффект охлаждения.

- Оптимизация скорости сварки: Правильное увеличение скорости сварки может снизить подачу тепла за единицу времени и сократить время нагрева материала, тем самым эффективно избегая перегрева зоны сварки. Более высокие скорости сварки могут привести к быстрому распространению тепла на большую площадь, уменьшить локальное повышение температуры и, таким образом, контролировать ширину сварного шва и зону термического влияния.

- Регулировка источника тепла: Регулируя мощность лазера или используя импульсный лазер, можно точно контролировать подачу тепла во время процесса сварки. Особенно при импульсной сварке короткие импульсы и более высокие частоты импульсов могут гарантировать, что тепло быстро фокусируется и распределяется в зоне сварки, чтобы избежать диффузии тепла.

Отражательная способность материала

Испытание

Решение

- Используйте коротковолновые лазеры: Коротковолновые лазеры (например, те, которые производятся волоконными лазерными генераторами) имеют более высокую скорость поглощения для материалов с высокой отражательной способностью. Коротковолновые лазеры могут лучше поглощаться материалами, уменьшать отражения и обеспечивать эффективное использование большей лазерной энергии в процессе сварки, тем самым повышая эффективность сварки и уменьшая ширину сварного шва. По сравнению с длинноволновыми CO2-лазерами волоконные лазерные генераторы больше подходят для обработки материалов с более высокой отражательной способностью.

- Регулировка мощности лазера: Для материалов с высокой отражательной способностью соответствующее снижение мощности лазера может помочь избежать чрезмерного отражения энергии. Более низкие настройки мощности помогают уменьшить отражения и избежать потерь энергии, тем самым эффективно контролируя ширину сварного шва и оптимизируя качество сварки.

- Используйте материалы с покрытием: Некоторые высокоотражающие металлические материалы, такие как алюминий и медь, могут использовать технологию покрытия, такую как покрытие алюминием, меднение и другие методы обработки поверхности. Эти покрытия имеют более низкую отражательную способность, что может улучшить эффективность поглощения лазера и уменьшить помехи отражения в процессе сварки, тем самым лучше контролируя ширину сварного шва.

Стабильность процесса

Испытание

Решение

- Расширенная система управления лазером: Используя расширенные системы управления лазером, можно контролировать и регулировать ключевые параметры, такие как мощность лазера, скорость сварки, фокус луча и т. д. в режиме реального времени, чтобы обеспечить постоянство параметров лазера во время каждого процесса сварки. Современные системы лазерной сварки обычно оснащены высокоточными датчиками и функциями автоматической регулировки, которые могут определять температуру области сварки, морфологию расплавленной ванны и положение луча в режиме реального времени, а также автоматически регулировать выходную мощность лазера для поддержания стабильности процесса сварки.

- Обратная связь в реальном времени и управление с обратной связью: использование технологии обратной связи в реальном времени и управления с обратной связью позволяет регулировать параметры в реальном времени во время процесса сварки, чтобы справляться с изменениями свойств материала и сварочной среды. Например, датчики могут контролировать размер, форму и температуру расплавленной ванны, а система может автоматически регулировать мощность лазера и скорость сварки для поддержания постоянства качества сварки. Эта технология может значительно повысить надежность процесса сварки и избежать проблем со сваркой, вызванных колебаниями процесса.

- Оптимизация пути сварки: Оптимизация планирования пути лазера во время процесса сварки является еще одним важным способом повышения стабильности процесса. Благодаря точному контролю пути сварки и последовательности сварки можно уменьшить деформацию материала и изменения в зоне термического влияния, обеспечивая равномерное распределение температуры во время каждого процесса сварки и тем самым достигая стабильных результатов сварки.

Подведем итог

В этом процессе наши лазерные сварочные аппараты стали лидерами в отрасли благодаря своей превосходной технологии и инновационному дизайну. Лазерные сварочные аппараты нашей компании используют новейшую технологию волоконного лазера, которая позволяет добиться эффективной сварки, обеспечивая при этом точный контроль температуры во время процесса сварки, тем самым эффективно контролируя ширину шва и уменьшая зону термического влияния. Наше сварочное оборудование не только имеет высокоточные возможности регулировки лазерного луча, но и оснащено усовершенствованной системой контроля температуры, которая может автоматически регулировать параметры во время процесса сварки, тем самым оптимизируя эффект сварки и обеспечивая стабильное и постоянное качество в каждой точке сварки.

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.