Как добиться минимальной ширины реза при резке CO2-лазером?

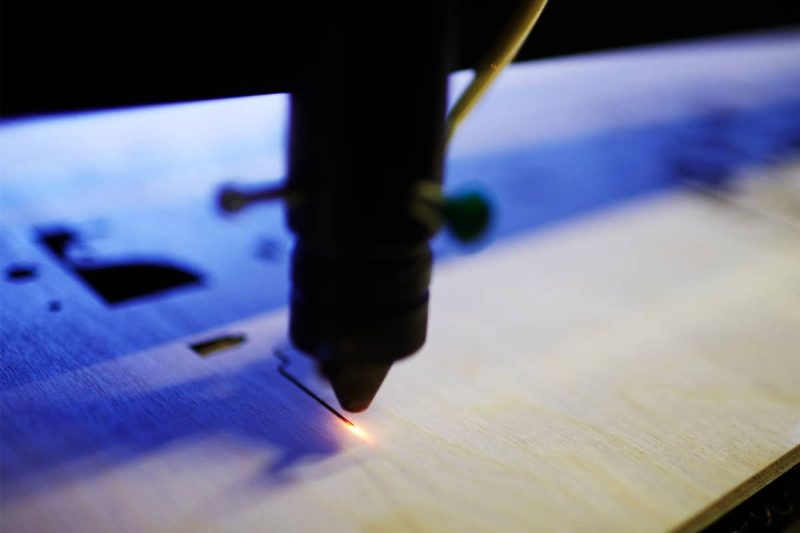

Технология резки лазером CO2 широко используется в процессе резки различных материалов, таких как металлообработка, пластик, дерево, ткань и т. д., благодаря своим преимуществам высокой точности, высокой скорости и бесконтактной обработки. Ширина реза относится к ширине надреза, образованного лазерным лучом в процессе резки. Этот показатель напрямую влияет на точность и качество резки. Меньшая ширина надреза может обеспечить более тонкий эффект обработки, повысить точность продукта, сократить отходы материала и снизить производственные затраты. Поэтому это важный критерий для измерения качества лазерной резки.

Контроль ширины надреза не только улучшает качество продукции, но и тесно связан с коэффициентом использования материалов, удобством последующей обработки и общей эффективностью производства. Для производителей оптимизация ширины надреза напрямую связана с контролем производственных затрат. Особенно в крупномасштабном производстве слишком большая ширина надреза может привести к отходам материала и повлиять на плавность хода последующих процессов. Поэтому точный контроль ширины надреза является важным звеном для достижения эффективного и недорогого производства.

Оглавление

Ключевые факторы, влияющие на ширину реза лазерной резки CO2

На эффект резки лазерной технологии CO2 влияет множество факторов, и ширина реза является одним из наиболее важных показателей. Разумно регулируя и оптимизируя эти факторы, производители могут повысить эффективность производства и сократить потери материала, обеспечивая при этом высокую точность. Ниже приведены несколько ключевых факторов, влияющих на ширину реза и стратегии их оптимизации:

Размер фокуса лазера: Размер фокуса лазера напрямую влияет на диаметр пятна, и чем меньше пятно, тем уже ширина разреза. Чем точнее фокус, тем выше концентрация энергии лазерного луча, тем самым повышая точность резки. Чтобы оптимизировать ширину разреза, важно выбрать правильную фокусную линзу. Как правило, линза с коротким фокусным расстоянием может обеспечить меньший диаметр фокуса, тем самым достигая более точного эффекта резки. Для различных материалов и требований к резке размер фокуса можно оптимизировать, отрегулировав фокусное расстояние, чтобы обеспечить наилучший эффект резки.

Мощность лазера: Мощность лазера напрямую определяет интенсивность тепловой энергии лазерного луча, которая влияет на эффекты плавления, испарения и резки во время процесса резки. Если мощность лазера слишком высокая, легко сделать надрез слишком широким или даже прожечь материал; если мощность слишком низкая, он не сможет полностью проникнуть в материал, что приведет к неполной резке. Крайне важно отрегулировать мощность лазера до оптимального значения в соответствии с толщиной и свойствами различных материалов. Например, для более толстых материалов мощность необходимо соответствующим образом увеличить, в то время как для тонких материалов мощность можно уменьшить, чтобы избежать слишком широкого надреза. Точно регулируя мощность, производители могут добиться точной и эффективной резки.

Скорость резки: Скорость резки также играет важную роль в лазерной резке. Правильное увеличение скорости резки может не только уменьшить зону термического влияния и уменьшить воздействие расплавленного материала на край реза, но и повысить эффективность производства. Однако, если скорость резки слишком высокая, лазерный луч может не успеть полностью проникнуть в материал, что приведет к неполной резке; наоборот, слишком низкая скорость может привести к слишком широкому разрезу и избыточному расплавлению. Для оптимизации эффекта резки скорость резки необходимо точно отрегулировать в соответствии с типом и толщиной материала, чтобы гарантировать минимальную ширину реза.

Тип и давление вспомогательного газа: Вспомогательный газ играет важную роль в лазерной резке. Обычно используемые вспомогательные газы — это кислород, азот и воздух. Кислород может усилить реакцию горения во время процесса резки и подходит для резки таких материалов, как железо и сталь; азот может уменьшить окисление и подходит для таких материалов, как нержавеющая сталь; воздух широко используется в различных материалах из-за своей экономичности. Помимо типа газа, давление газа также влияет на качество резки. Соответствующее давление газа может помочь удалить расплав и предотвратить его прилипание к краю надреза, тем самым уменьшая ширину надреза. Более низкое давление газа может привести к невозможности эффективного удаления расплава и увеличению ширины надреза, поэтому необходимо выбрать соответствующее давление и тип газа для оптимизации эффекта резки.

Свойства материалов: Свойства различных материалов могут существенно влиять на точность лазерной резки. Свойства материала, такие как скорость поглощения, теплопроводность и температура плавления, напрямую влияют на эффективность передачи лазерного луча и качество резки. Высокоотражающие материалы (такие как алюминий, медь и т. д.) имеют тенденцию вызывать отражение и рассеивание лазерного луча, тем самым снижая эффект резки. Для этих материалов необходимо оптимизировать параметры лазера, особенно для увеличения плотности мощности, чтобы гарантировать, что лазер может эффективно проникать в материал. Напротив, материалы с низкой отражательной способностью, такие как сталь, легче резать. При резке различных материалов производители должны регулировать параметры резки в соответствии с характеристиками материала, чтобы обеспечить наилучшее качество резки и наименьшую ширину надреза.

Оптимизация траектории резки: Оптимизация траектории резки также имеет решающее значение для контроля ширины надреза. Плавная траектория резки может уменьшить погрешность лазерного луча при изменении направления и избежать нерегулярных надрезов. Особенно при резке сложных форм разумная конструкция траектории и сокращение поворотов и аварийных остановок могут значительно повысить точность резки. Кроме того, оптимизация стратегий подачи и отвода также может помочь уменьшить абляцию материала и избежать деформации надреза, вызванной чрезмерным нагревом. При проектировании траектории следует максимально избегать быстрых поворотов и неровных маршрутов, чтобы гарантировать равномерное распределение энергии в процессе резки, тем самым контролируя ширину надреза.

Благодаря точному контролю и оптимизации этих ключевых факторов производители могут снизить производственные затраты, улучшить использование материалов и повысить эффективность производства, обеспечивая при этом высокоточную резку.

Стратегия оптимизации для достижения минимальной ширины пропила

Для достижения минимальной ширины реза при резке лазером CO2 необходимо рассмотреть несколько стратегий оптимизации. Эти стратегии могут не только повысить точность резки, но и эффективно сократить отходы материала и повысить эффективность производства. Ниже приведены основные методы оптимизации для достижения минимальной ширины реза:

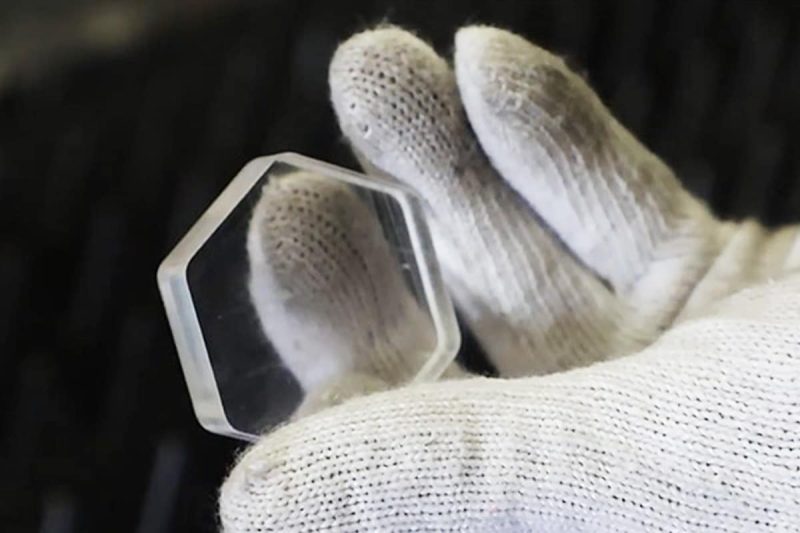

Оптимизируйте оптическую систему: Качество оптической системы напрямую влияет на фокусирующий эффект лазерного луча, который, в свою очередь, влияет на точность разреза. Выбор высококачественной оптической линзы может гарантировать, что лазерный луч будет равномерно сфокусирован на поверхности целевого материала, тем самым получая стабильный и точный эффект резки. Использование линзы с коротким фокусным расстоянием (например, фокусное расстояние 2,5 дюйма) является важной стратегией для оптимизации фокусировки лазерного луча. Линза с коротким фокусным расстоянием может фокусировать меньший диаметр пятна, тем самым уменьшая диффузию лазерного луча и значительно уменьшая ширину разреза. Меньшее пятно может не только улучшить точность резки, но и уменьшить тепловое воздействие на материал и обеспечить стабильность в процессе резки.

Точно отрегулируйте мощность и скорость лазера: Мощность лазера и скорость резки являются двумя важными факторами, которые влияют на ширину разреза. Наилучший эффект резки может быть достигнут путем точной регулировки комбинации мощности лазера и скорости. Использование импульсного режима может сократить время непрерывного нагрева, тем самым уменьшая зону термического влияния (HAZ) и уменьшая явление плавления на краю разреза. Импульсный режим делает распределение энергии лазера более равномерным и позволяет избежать проблемы перегрева, вызванной высокой мощностью непрерывного выхода. В то же время регулировка мощности лазера в сочетании с толщиной материала может гарантировать, что лазерный луч может как полностью проникать в материал, так и контролировать ширину разреза. Для более тонких материалов соответствующим образом уменьшите мощность, чтобы избежать чрезмерного накопления тепла; для более толстых материалов соответствующим образом увеличьте мощность, чтобы обеспечить качество резки, но все же обратите внимание на контроль ширины разреза.

Отрегулируйте параметры вспомогательного газа: Вспомогательный газ играет важную роль в резке лазером CO2. Он не только помогает удалять расплав, образующийся в процессе резки, но и контролирует качество резки за счет оптимизации давления газа. Правильное увеличение давления газа может эффективно удалять шлак, образующийся в процессе резки, и предотвращать его прилипание к краю надреза, тем самым поддерживая узкую ширину надреза. При выборе вспомогательного газа азот является одним из наиболее часто используемых газов, особенно для материалов, которым необходимо снизить окисление и улучшить качество резки. Азот может не только эффективно снижать окисление поверхности материала, но и поддерживать гладкость надреза в процессе резки, тем самым получая более качественный эффект резки.

Оптимизируйте программное обеспечение и параметры ЧПУ: высокоточные системы ЧПУ могут эффективно повысить точность лазерной резки и помочь уменьшить отклонения резки, вызванные механическими ошибками. Используя передовые системы ЧПУ, вы можете оптимизировать траекторию резки и уменьшить ошибки, вызванные изменениями направления лазерного луча. Точное планирование траектории помогает уменьшить ошибки, вызванные поворотами и неровными траекториями во время резки. Кроме того, использование автоматической системы фокусировки также является важной стратегией для оптимизации ширины надреза. Автоматическая система фокусировки может автоматически регулировать положение фокуса лазера в соответствии с толщиной, формой и требованиями к резке материала, чтобы гарантировать, что лазерный луч всегда будет сфокусирован в наилучшем положении, тем самым избегая неровных или слишком широких надрезов из-за неправильного положения фокуса.

Уменьшение зоны термического влияния (ЗТВ): Размер ЗТВ тесно связан с накоплением тепла в процессе лазерной резки. Избыточное тепло может вызвать чрезмерное плавление поверхности материала, тем самым увеличивая ширину надреза и влияя на качество резки. Для уменьшения зоны термического влияния эффективна высокоскоростная резка. Высокоскоростная резка может ускорить движение лазерного луча, тем самым уменьшая накопление тепла на поверхности материала и избегая плавления и расширения края надреза. Однако при использовании высокоскоростной резки необходимо обеспечить, чтобы энергия лазерного луча была достаточной для проникновения в материал. Для дальнейшей оптимизации качества резки можно комбинировать технологию охлаждения, такую как распылительное охлаждение или двойная газовая инжекция, что может эффективно снизить температуру зоны резки, избежать перегрева и обеспечить более точный и стабильный эффект резки.

Объединив вышеперечисленные стратегии оптимизации, производители могут эффективно достичь минимальной ширины реза при резке лазером CO2. Благодаря постоянному совершенствованию технологий и постоянной оптимизации оборудования эти стратегии помогут еще больше повысить точность резки, сократить отходы материала и повысить эффективность производства.

Подведем итог

Достижение минимальной ширины реза — это не просто простая настройка параметров, а процесс, требующий всестороннего учета многих факторов. Благодаря точной оптимизации фокуса лазера, настройки мощности, скорости резки, типа и давления вспомогательного газа, а также программного управления производители могут максимально повысить эффективность производства и сократить отходы материала, обеспечивая при этом качество резки. Точная настройка фокуса лазера может обеспечить размер пятна области резки и избежать чрезмерного термического воздействия в процессе резки, тем самым обеспечивая точную и плавную резку. Точное сочетание мощности и скорости резки позволяет избежать чрезмерного накопления тепла и уменьшить влияние расплава на ширину реза. Правильный вспомогательный газ может не только удалять шлак, но и предотвращать окисление, что еще больше улучшает качество резки. В то же время использование передового программного обеспечения ЧПУ и технологии автоматической фокусировки позволяет непрерывно оптимизировать траекторию резки и фокусировку лазерного луча, чтобы обеспечить стабильность и постоянство эффекта резки.

С непрерывным развитием технологий производительность и точность управления станков для лазерной резки CO2 также постоянно улучшаются. Производители могут добиться более точных результатов резки, постоянно регулируя и оптимизируя вышеуказанные факторы в сочетании с непрерывным совершенствованием оптических технологий, автоматизированных систем управления и эффективной технологии охлаждения. В конечном итоге, достижение минимальной ширины надреза не только повышает точность резки, но и обеспечивает более высокую эффективность производства, снижает материальные затраты и значительно улучшает экономические выгоды производственной линии при долгосрочном использовании. Поэтому для пользователей Станки для лазерной резки CO2Постоянное обучение и освоение этих стратегий оптимизации станет ключом к повышению общей производственной мощности и конкурентоспособности.

Получить лазерные решения

Актек Лазер предлагает высокоточное оборудование для резки с помощью CO2-лазера, которое поддерживает интеллектуальную фокусировку, автоматическую оптимизацию траектории и эффективное управление вспомогательным газом для обеспечения минимальной ширины разреза и достижения точности обработки. Связаться с нами чтобы получить индивидуальные решения по лазерной резке, которые повысят эффективность вашего производства и точность обработки!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения