Полное руководство по оценке поверхностей после лазерной очистки

Технология лазерной очистки широко используется во многих отраслях промышленности благодаря своей точности, селективности, экологичности и бесконтактности. Будь то металлообработка, автомобилестроение, аэрокосмическая промышленность или реставрация культурных реликвий, машины для лазерной очистки может удалять загрязняющие вещества, не повреждая основание. Однако недостаточно просто завершить очистку. Важно то, как оценить чистоту поверхности. Это не только влияет на качество конечного продукта, но также подразумевает соответствие и долгосрочную производительность.

Оглавление

Узнайте о лазерной очистке

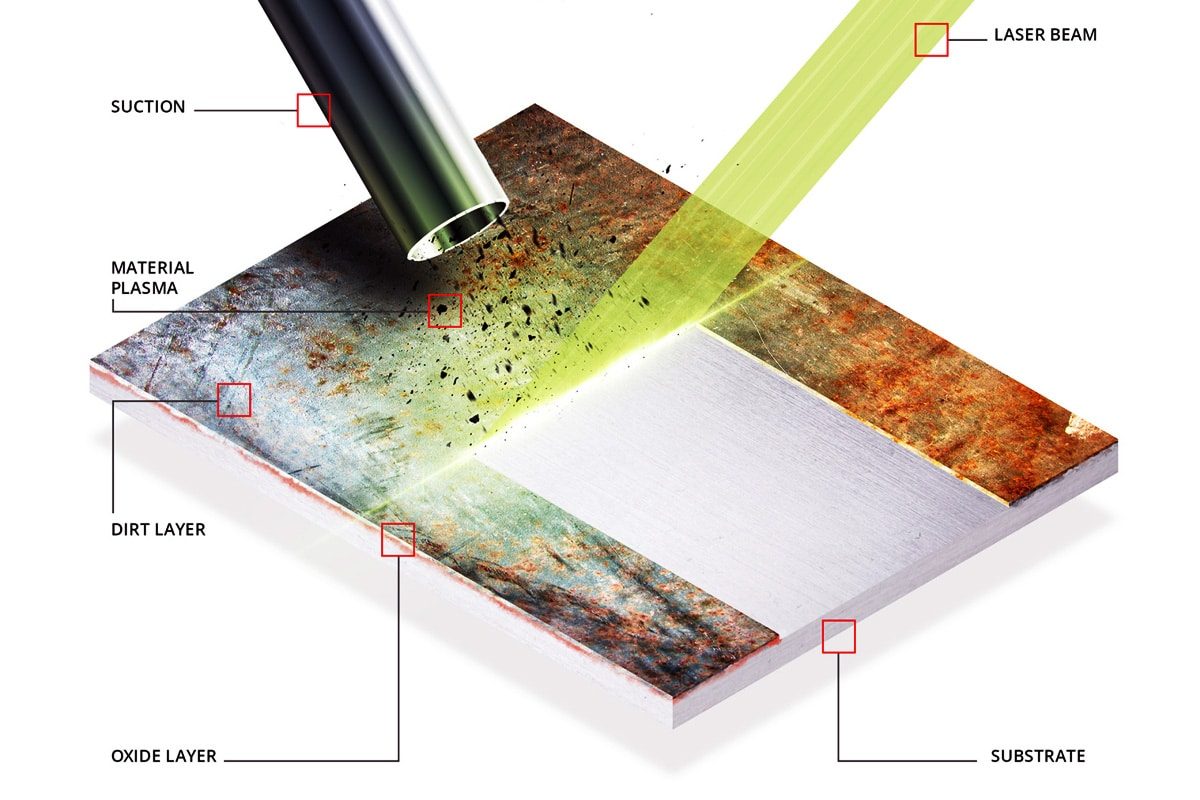

Лазерная очистка — это эффективная, точная и экологически чистая технология обработки поверхности, широко используемая в промышленных приложениях, таких как удаление ржавчины с металлов, удаление оксидного слоя, снятие покрытия, предварительная обработка перед сваркой и т. д. По сравнению с традиционной химической очисткой или механической шлифовкой лазерная очистка может удалять загрязняющие вещества, не повреждая подложку, что повышает стабильность процесса и качество продукции. Ниже приведены четыре основных преимущества лазерной очистки.

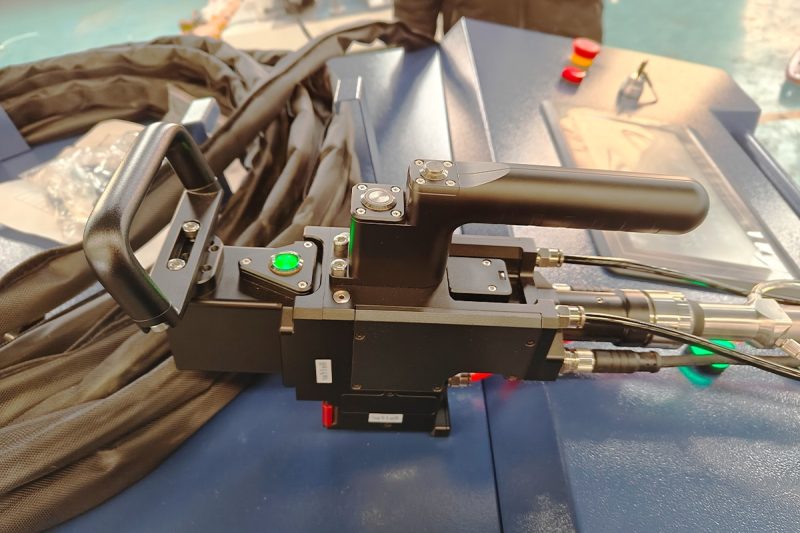

Точность: Лазерная очистка использует высокоэнергетический лазерный луч для фокусировки на поверхности материала, воздействуя только на загрязненную область, достигая точной очистки на уровне микрона. Этот точный контроль может эффективно удалять грязь, ржавчину или покрытие и избегать износа материала, деформации или химической коррозии, которые могут быть вызваны традиционными методами очистки. Точность лазерной очистки особенно важна для таких отраслей, как аэрокосмическая промышленность, точная электроника и производство пресс-форм, которые предъявляют чрезвычайно высокие требования к качеству поверхности.

Селективность: В отличие от очистки химическим растворителем или пескоструйной обработки, лазерная очистка может точно регулировать параметры в соответствии с различными материалами, типами загрязняющих веществ и требованиями к применению для достижения высокоселективной очистки. Например, в процессе удаления покрытия лазер может удалить только поверхностное покрытие, не затрагивая подложку; в области реставрации культурных реликвий лазер может удалить загрязняющие вещества, защищая при этом исходный материал культурной реликвии. Такая селективность значительно улучшает управляемость процесса очистки и сокращает ненужные потери.

Защита окружающей среды: Традиционные методы очистки обычно основаны на химических растворителях или абразивных материалах, которые могут производить вредные отходы, токсичные газы или пылевое загрязнение, что представляет угрозу для окружающей среды и здоровья операторов. Лазерная очистка - это чисто физический процесс, который основан исключительно на энергии лазера для испарения или разложения загрязняющих веществ. Он не требует использования химических реагентов и не производит вторичного загрязнения. Он полностью соответствует требованиям современной промышленности по защите окружающей среды и устойчивому развитию. Поэтому лазерная очистка широко используется в отраслях, предъявляющих строгие требования к чистоте и стандартам защиты окружающей среды, таких как автомобилестроение, производство медицинского оборудования и оборудования для пищевой промышленности.

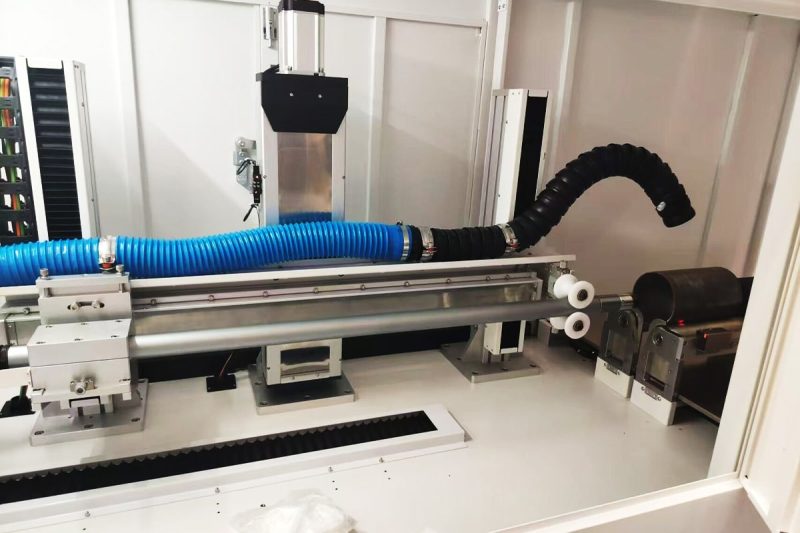

Бесконтактный процесс: Еще одной примечательной особенностью лазерной очистки является бесконтактная работа, что означает, что нет необходимости в прямом контакте с подложкой во время процесса очистки, избегая износа материала, вызванного трением, давлением или механическим повреждением. Это преимущество особенно подходит для очистки прецизионного оборудования, микроэлектронных компонентов или хрупких материалов, таких как полупроводниковые чипы, прецизионные формы и т. д. Кроме того, бесконтактная очистка также поддерживает автоматизированную интеграцию и может сочетаться с роботами, системами ЧПУ или операциями на сборочной линии для достижения эффективных и стабильных промышленных процессов очистки.

Лазерная очистка становится одной из основных технологий в области современной промышленной очистки благодаря своей точности, селективности, экологичности и бесконтактному процессу. По сравнению с традиционными методами очистки лазерная очистка может не только улучшить качество очистки, но и снизить загрязнение окружающей среды, сократить расходы на техническое обслуживание и подходит для различных сложных сценариев применения. С непрерывным развитием технологий лазерная очистка будет играть свои преимущества в большем количестве отраслей и предоставлять предприятиям более эффективные и устойчивые решения для очистки.

Понимание оценки чистоты

Как эффективная технология обработки поверхности, лазерная очистка широко используется во многих областях, таких как производство металла, электронная промышленность, реставрация автомобилей, аэрокосмическая промышленность и реставрация культурных реликвий. Однако измерение эффекта очистки не основывается исключительно на визуальном наблюдении, а также требует систематической оценки чистоты. Этот процесс включает в себя множество аспектов, таких как идентификация загрязняющих веществ, чувствительность поверхности, соответствие нормативным требованиям и проверка производительности, чтобы гарантировать, что очищенная поверхность соответствует отраслевым стандартам и требованиям к применению.

Идентификация загрязняющих веществ: При оценке чистоты первым шагом является точное определение типа и распределения загрязняющих веществ. Загрязняющие вещества на поверхности различных материалов могут включать оксидные слои, ржавчину, смазку, остатки покрытия, пыль, химические остатки и т. д., и каждое загрязняющее вещество имеет различную приспособляемость к процессу очистки.

- Для удаления органических загрязнителей (таких как масло, смола и смазка) обычно требуется высокоэнергетическое короткоимпульсное лазерное испарение.

- Неорганические загрязнители (такие как оксиды, ржавчина и остатки металлов) удаляются путем высокотемпературного испарения лазеров.

- Для предотвращения вторичного загрязнения твердыми частицами (например, пылью и мелкими частицами) может потребоваться вакуумная адсорбция или использование воздушного потока.

Точное определение загрязняющих веществ может не только оптимизировать параметры очистки, но и обеспечить точность оценки чистоты, чтобы избежать остатков после очистки, влияющих на качество продукции.

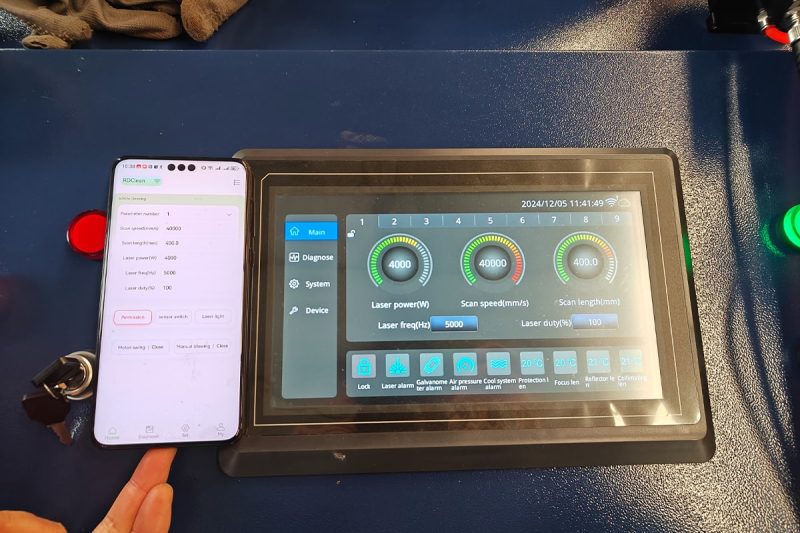

Чувствительность поверхности: Разные материалы имеют разную чувствительность к процессу очистки. Лазерная очистка требует настройки таких параметров, как мощность, длина волны и скорость сканирования, в соответствии с характеристиками материала, чтобы гарантировать эффективное удаление загрязняющих веществ без повреждения подложки.

- Материалы с высокой отражающей способностью (например, алюминий и медь) имеют низкую скорость поглощения лазерного излучения и требуют использования лазерных генераторов с определенными длинами волн или повышенной энергией импульса.

- Хрупкие материалы (такие как керамика и стекло) могут треснуть из-за теплового удара и требуют использования маломощных короткоимпульсных лазеров для уменьшения зоны термического воздействия.

- Прецизионные компоненты (такие как полупроводники и электронные схемы) требуют чрезвычайно высоких стандартов чистоты, исключающих повреждение лазером чувствительных схем или изолирующих слоев.

Важной частью оценки чистоты является подтверждение того, сохраняет ли поверхность материала после очистки свои первоначальные физические и химические свойства. Например, поверхность металла не может иметь микротрещин или чрезмерной шероховатости поверхности после очистки, в противном случае это может повлиять на последующее покрытие, сварку или сборку.

Соответствие нормативным требованиям: В различных отраслях промышленности существуют строгие стандарты и правила для чистоты поверхности. Оценка чистоты должна соответствовать соответствующим отраслевым спецификациям и системам управления качеством, чтобы гарантировать, что продукт может без проблем пройти проверку качества.

- Авиакосмическая промышленность: Согласно требованиям NASA и FAA, на поверхности компонентов космического корабля не должно оставаться никаких загрязняющих веществ, которые могут повлиять на сцепление или коррозию.

- Автомобилестроение: стандарт ISO 16232 (VDA 19) определяет методы проверки чистоты автомобильных деталей, чтобы гарантировать отсутствие загрязнений в ключевых компонентах, таких как двигатели и топливные системы.

- Медицинские приборы: стандарт ISO 13485 устанавливает, что медицинские приборы должны соответствовать строгим стандартам чистоты, чтобы исключить наличие каких-либо загрязнений, которые могут повлиять на безопасность пациентов.

- Электронная промышленность: стандарты IPC требуют, чтобы поверхность печатных плат достигала исключительно высокой степени чистоты перед пайкой, чтобы предотвратить короткие замыкания или некачественную пайку.

В процессе оценки чистоты компании должны проводить испытания на основе соответствующих стандартов и регистрировать результаты очистки, чтобы соответствовать требованиям соответствия и повышать конкурентоспособность своей продукции на рынке.

Проверка производительности: Лазерная очистка должна не только удалять загрязнения, но и гарантировать, что очищенная поверхность может соответствовать требованиям последующих процессов или конечного использования. Поэтому проверка производительности является ключевым звеном в оценке чистоты, включая следующие аспекты:

- Проверка целостности поверхности: убедитесь, что после очистки на материале нет микроскопических повреждений, таких как микроскопические трещины, изменения шероховатости поверхности и т. д.

- Испытание на адгезию: Если поверхность после очистки должна быть покрыта, окрашена или сварена, необходимо проверить прочность сцепления нового крепления, чтобы избежать потери адгезии из-за загрязнения поверхности.

- Оценка коррозионной стойкости: некоторые металлические материалы могут подвергаться риску окисления или коррозии после очистки, поэтому требуется оценка коррозионной стойкости, например, испытание в солевом тумане.

- Оптический микроскопический анализ: используйте микроскоп, сканирующий электронный микроскоп (СЭМ) или рентгеновскую спектроскопию (РФС) для обнаружения микроскопических загрязнений, чтобы убедиться в отсутствии остатков на поверхности после очистки.

Благодаря систематической проверке производительности можно гарантировать надежность технологии лазерной очистки в различных сценариях применения и соответствие требованиям клиентов к качеству.

Оценка чистоты является основным звеном для обеспечения качества лазерной очистки, охватывая четыре ключевых аспекта: идентификацию загрязняющих веществ, чувствительность поверхности, соответствие нормативным требованиям и проверку производительности. Благодаря точной идентификации загрязняющих веществ, оптимизации параметров очистки для различных материалов, соблюдению отраслевых стандартов и проведению строгой проверки производительности компании могут гарантировать, что эффект очистки соответствует потребностям промышленного применения. С непрерывным развитием технологий очистки лазерная очистка станет предпочтительным решением для обработки поверхности для все большего числа отраслей промышленности, предоставляя более эффективные и экологически чистые решения для очистки для высокотехнологичного производства.

Важность оценки чистоты после лазерной очистки

В промышленных применениях очень важно оценить чистоту после лазерной очистки. Она не только определяет качество продукции, но и влияет на надежность последующих процессов. Ниже приведены четыре основных значения оценки чистоты:

- Соблюдайте отраслевые стандарты: Различные отрасли (например, авиация, автомобилестроение, электроника и медицина) предъявляют строгие требования к чистоте поверхности. Обеспечение соответствия стандартам ISO, VDA, IPC и другим поможет продукции без проблем пройти сертификацию качества и повысить конкурентоспособность на рынке.

- Оптимальная производительность и надежность: Если после очистки на поверхности все еще остаются загрязнения, это может повлиять на эффективность последующей сварки, покрытия или склеивания. Точно оцените чистоту, чтобы гарантировать, что детали сохранят оптимальную производительность при длительном использовании и снизят риск отказа.

- Гарантия качества: Чистота напрямую связана с постоянством и долговечностью продукта. Научные методы оценки могут сократить производственные ошибки, улучшить общее качество производства и соответствовать высоким стандартам клиентов.

- Экономическая эффективность: эффективная оценка чистоты позволяет избежать повторной очистки или переделки, а также затрат на брак и ремонт, вызванных загрязнением, одновременно сокращая время простоя, повышая эффективность производства и, таким образом, снижая общие эксплуатационные расходы.

Оценка чистоты — это не только часть контроля качества, но и важное звено для обеспечения стабильности производства, оптимизации технологического процесса и повышения экономической выгоды.

Технология оценки чистоты

Чтобы гарантировать, что поверхность после лазерной очистки достигнет идеального состояния, необходимо использовать различные методы оценки для определения чистоты. Распространенные методы включают:

- Визуальный осмотр: невооруженным глазом или с помощью увеличительного стекла проведите предварительный осмотр, чтобы быстро определить наличие явных загрязнений или дефектов на поверхности.

- Анализ профиля поверхности: используйте измеритель шероховатости для обнаружения изменений в микроструктуре поверхности, чтобы гарантировать, что последующая обработка или покрытие не пострадают от очистки.

- Анализ поверхности: используйте рентгеновскую спектроскопию (РФС) или энергодисперсионную спектроскопию (ЭДС) для анализа состава поверхности и обнаружения остаточных оксидов или органических загрязнений.

- Химический анализ: используйте титрование, флуоресцентное обнаружение или газовую хроматографию (ГХ-МС) для анализа остатков поверхностных химикатов, чтобы гарантировать соответствие отраслевым стандартам очистки.

- Оптический микроскоп: увеличивает и наблюдает загрязнения на микронном уровне, особенно подходит для областей точного производства, таких как электроника и медицинские приборы.

- Испытание на адгезию: оцените прочность адгезии поверхностных покрытий, сварки или склеивания с помощью испытаний на отрыв или испытаний на отслаивание лентой, чтобы гарантировать качество последующих процессов.

Сочетание нескольких методов оценки позволяет более точно оценить результаты очистки и гарантировать, что лазерная очистка соответствует отраслевым стандартам и требованиям к применению.

Лучшие практики оценки чистоты

Чтобы обеспечить стабильное и надежное качество поверхности после лазерной очистки, компаниям следует следовать ряду передовых методов, позволяющих повысить точность и последовательность оценок.

- Установите четкие стандарты: разработайте стандарты чистоты на основе отраслевых спецификаций (таких как ISO, VDA, IPC и т. д.), чтобы гарантировать, что вся продукция соответствует требованиям качества и подходит для различных вариантов применения.

- Используйте несколько технологий: один метод обнаружения может иметь ограничения. Объединение нескольких технологий, таких как визуальный осмотр, анализ поверхности, химическое тестирование, микроскопическое наблюдение и тестирование адгезии, может дать более комплексные результаты оценки.

- Калибровка приборов: Регулярно калибруйте испытательное оборудование, чтобы обеспечить точность данных измерений и избежать ошибок оценки, вызванных отклонениями в работе оборудования.

- Стандартизированные процедуры: Разработайте единый процесс определения чистоты, чтобы гарантировать, что все операторы выполняют одни и те же шаги, сократить количество человеческих ошибок и улучшить сопоставимость данных.

- Обучение персонала: Регулярно проводите профессиональное обучение персонала, проводящего испытания, чтобы улучшить его способность определять загрязняющие вещества, методы испытаний и интерпретацию данных, а также обеспечить надежность результатов оценки.

- Записывайте результаты: подробно записывайте данные каждой оценки чистоты, включая тип загрязняющего вещества, метод испытания, параметры оборудования и конечные результаты, чтобы отслеживать и анализировать, оптимизировать процесс очистки и соответствовать требованиям управления качеством.

Используя эти передовые методы, компании могут повысить точность и последовательность оценок чистоты и обеспечить надежность процессов лазерной очистки, тем самым повышая качество продукции и конкурентоспособность на рынке.

Подведем итог

Лазерная очистка — это не только удаление поверхностных загрязнений, но и важная часть улучшения качества производства и оптимизации технологического процесса. Тщательно очищенная и стандартная поверхность может обеспечить плавный ход последующего нанесения покрытия, сварки, склеивания и других процессов, а также избежать дефектов продукции, вызванных остаточными загрязнениями. Благодаря точной оценке чистоты компании могут количественно оценить эффект лазерной очистки и гарантировать, что каждая заготовка соответствует отраслевым стандартам, тем самым повышая стабильность и срок службы продукции. Кроме того, строгое управление чистотой помогает снизить уровень доработок и брака, оптимизировать производственные затраты и повысить общую эффективность производства.

В условиях жесткой конкуренции на рынке использование технологий научной оценки, стандартизированных процессов и эффективных методов тестирования может не только улучшить качество продукции, но и повысить репутацию компании на рынке и доверие клиентов. Поэтому оценка чистоты после лазерной очистки является не только ключевым шагом в контроле качества, но и важной гарантией достижения долгосрочной оптимизации производства и лидерства в отрасли.

Получить лазерные решения

Актек Лазер специализируется на поставке эффективных, точных и безопасных лазерных очистных установок, которые широко используются во многих областях, таких как автомобилестроение, аэрокосмическая промышленность, электронная промышленность, обработка металлов, реставрация культурных реликвий и т. д. Наша технология лазерной очистки позволяет эффективно удалять поверхностные загрязнения, такие как оксидный слой, масляные пятна, покрытия, ржавчину и т. д., обеспечивая высококачественную обработку деталей, являясь при этом экологически чистой и требующей низких затрат на техническое обслуживание.

Если вы ищете надежное решение для лазерной очистки, наша профессиональная команда может предоставить персонализированные индивидуальные решения в соответствии с вашими конкретными потребностями, чтобы гарантировать, что оборудование идеально соответствует вашему производственному процессу, повышает эффективность работы и снижает эксплуатационные расходы. Будь то крупномасштабные промышленные приложения или очистка прецизионных деталей, AccTek Laser может предоставить вам расширенную техническую поддержку и идеальное послепродажное обслуживание.

Добро пожаловать в связаться с нами для профессиональной консультации, демонстрации продукции и подробных технических решений, и пусть технология лазерной очистки поможет вашей компании перейти на более высокие стандарты производства!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения