$2,700.00 – $8,000.00

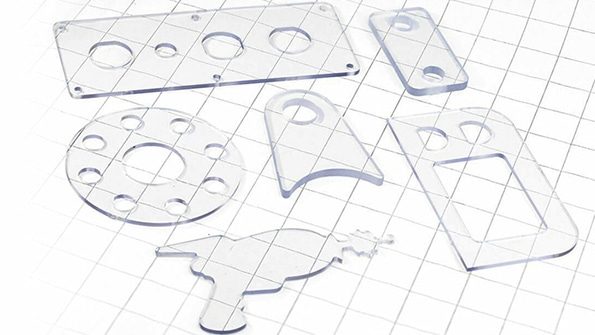

Станок оснащен мощной лазерной трубкой CO2, которая может обеспечить точную и эффективную резку и гравировку на различных материалах, включая акрил, дерево, кожу, ткань, стекло и т. д. Мощная лазерная трубка обеспечивает чистые, точные разрезы и гладкие края, а также позволяет выполнять детальную гравировку, что делает ее подходящей для сложных конструкций и промышленных применений.

Выбрана высокоточная лазерная головка CO2, которая имеет функцию позиционирования красной точки, чтобы обеспечить точное совмещение лазерного луча с фокусирующей оптикой и соплом. Точный лазерный луч способствует стабильным и однородным результатам резки. Кроме того, лазерная головка CO2 оснащена регулятором высоты, который обеспечивает постоянную фокусировку и компенсирует любые изменения толщины материала или неровности поверхности.

Станок оснащен усовершенствованной системой движения, обеспечивающей плавное и точное движение лазерной головки во время резки и гравировки. Это точное управление движением обеспечивает чистые и острые разрезы, а также позволяет выполнять детальную и сложную гравировку на различных материалах.

Станок оснащен тайваньской направляющей HIWIN с превосходной точностью. HIWIN изготавливается с жесткими допусками, что обеспечивает плавное и стабильное линейное движение. Этот уровень точности способствует точной и последовательной лазерной резке, особенно при работе со сложными конструкциями и мелкими деталями. Кроме того, рельсы HIWIN спроектированы таким образом, чтобы свести к минимуму трение, что обеспечивает плавное и бесшумное движение.

В машине используется шаговый двигатель с высокой мощностью и надежной производительностью для обеспечения нормальной работы машины. Шаговые двигатели не только экономичны, но и обеспечивают точное управление движущимися частями, обеспечивая высококачественную лазерную резку и стабильное позиционирование оптических компонентов для надежной и эффективной работы.

Станок оснащен высококачественной оптикой, способной формировать более узкий и стабильный лазерный луч, обеспечивая точные траектории резки и более чистые кромки даже на сложных конструкциях и деликатных материалах. Кроме того, высококачественная оптика помогает уменьшить расходимость луча и потери, тем самым повышая энергоэффективность.

| Модель | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| Рабочая область | 600*400мм | 600*900мм | 1300*900мм | 1600*1000мм | 1800*1000мм | 1300*2500мм | 1500*3000мм |

| Тип лазера | СО2-лазер | ||||||

| Мощность лазера | 80-300 Вт | ||||||

| Источник питания | 220В/50Гц, 110В/60Гц | ||||||

| Скорость резки | 0-20000 мм/мин | ||||||

| Скорость гравировки | 0-40000 мм/мин | ||||||

| Минимальная ширина линии | ≤0,15 мм | ||||||

| Точность положения | 0,01 мм | ||||||

| Точность повторения | 0,02 мм | ||||||

| Система охлаждения | Водяное охлаждение | ||||||

| Мощность лазера | Скорость резки | 3 мм | 5 мм | 8 мм | 10мм | 15мм | 20мм |

|---|---|---|---|---|---|---|---|

| 25 Вт | Максимальная скорость резки | 10~20мм/с | 5~10мм/с | 2~5 мм/с | 1~3мм/с | 0,5~1 мм/с | 0,3~0,8 мм/с |

| Оптимальная скорость резки | 5~10мм/с | 3~6мм/с | 1~3мм/с | 0,5~2 мм/с | 0,3~0,8 мм/с | 0,2~0,5 мм/с | |

| 40W | Максимальная скорость резки | 20~30 мм/с | 10~15 мм/с | 4~8мм/с | 2~4 мм/с | 1~2 мм/с | 0,5~1 мм/с |

| Оптимальная скорость резки | 10~15 мм/с | 5~10мм/с | 2~4 мм/с | 1~2 мм/с | 0,5~1 мм/с | 0,3~0,8 мм/с | |

| 60W | Максимальная скорость резки | 30~40 мм/с | 15~20 мм/с | 6~10 мм/с | 3~6мм/с | 1,5~3 мм/с | 1~1,5 мм/с |

| Оптимальная скорость резки | 15~20 мм/с | 8~12 мм/с | 3~6мм/с | 1,5~3 мм/с | 1~1,5 мм/с | 0,5~1 мм/с | |

| 80W | Максимальная скорость резки | 40~50 мм/с | 20~25 мм/с | 8~12 мм/с | 4~8мм/с | 2~4 мм/с | 1~2 мм/с |

| Оптимальная скорость резки | 20~25 мм/с | 10~15 мм/с | 4~8мм/с | 2~4 мм/с | 1~2 мм/с | 0,5~1 мм/с | |

| 100W | Максимальная скорость резки | 50~60 мм/с | 25~30 мм/с | 10~15 мм/с | 5~10мм/с | 2,5~5 мм/с | 1~2,5 мм/с |

| Оптимальная скорость резки | 25~30 мм/с | 12~18 мм/с | 5~10мм/с | 2,5~5 мм/с | 1~2,5 мм/с | 0,5~1,5 мм/с | |

| 130 Вт | Максимальная скорость резки | 60~70 мм/с | 30~35 мм/с | 15~20 мм/с | 10~15 мм/с | 5~10мм/с | 2,5~5 мм/с |

| Оптимальная скорость резки | 30~35 мм/с | 20~25 мм/с | 10~15 мм/с | 5~10мм/с | 2,5~5 мм/с | 1~2,5 мм/с | |

| 150W | Максимальная скорость резки | 70~80 мм/с | 35~40 мм/с | 20~25 мм/с | 15~20 мм/с | 10~15 мм/с | 5~10мм/с |

| Оптимальная скорость резки | 35~40 мм/с | 30~35 мм/с | 15~20 мм/с | 10~15 мм/с | 5~10мм/с | 2,5~5 мм/с | |

| 180W | Максимальная скорость резки | 80~90 мм/с | 40~45 мм/с | 25~30 мм/с | 20~25 мм/с | 15~20 мм/с | 10~15 мм/с |

| Оптимальная скорость резки | 40~45 мм/с | 35~40 мм/с | 20~25 мм/с | 15~20 мм/с | 10~15 мм/с | 5~10мм/с | |

| 200 Вт | Максимальная скорость резки | 90~100 мм/с | 45~50 мм/с | 30~35 мм/с | 25~30 мм/с | 20~25 мм/с | 15~20 мм/с |

| Оптимальная скорость резки | 45~50 мм/с | 40~45 мм/с | 25~30 мм/с | 20~25 мм/с | 15~20 мм/с | 10~15 мм/с |

| Процесс резки | Лазерная резка | ЧПУ-маршрутизация | Оценка и привязка | Резка пилы |

|---|---|---|---|---|

| Точность | Высокий | Высокий | Умеренный | Умеренный |

| Скорость резки | Быстрый | Умеренный | Медленный | Умеренный |

| Сложные разрезы | Отличный | Отличный | Ограниченное | Ограниченное |

| Выработка тепла | Может вызвать плавление и изменение цвета по краям | Нет тепловыделения | Минимальный риск перегрева | Выделяемое тепло может вызвать плавление или растрескивание |

| Материальные отходы | Минимальный | Минимальный | Умеренный | Умеренный |

| Необходима экспертиза | Специализированные знания | Требуется программирование и настройка | Минимальный | Умеренный |

| Качество края | Чистый, минимальное плавление | Чистый, минимальное плавление | Грубо на счету | Может потребоваться отделка |

| Универсальность материала | Может резать различные материалы | Может обрабатывать различные материалы | Ограничено поликарбонатом | Может работать с различной толщиной |

| Время установки | Умеренный | Умеренный | Минимальный | Минимальный |

| Безопасность | Требуется защита глаз | Требуется защита глаз | Минимальная защита | Защита глаз и рук |

| Экономическая эффективность | Дорогой | Может быть дорогим для небольших проектов | Недорогой | Умеренный |

| Подходит для толстых листов | Да | Да | Ограничено тонкими листами | Да |

| Шум | Низкий | Умеренный | Низкий | Высокий |

Да, поликарбонат можно резать лазером. Лазерная резка – популярный и эффективный метод резки листов поликарбоната. Поликарбонат особенно подходит для лазерной резки из-за его прозрачности, ударопрочности и относительно низкой температуры плавления по сравнению с другими пластиками.

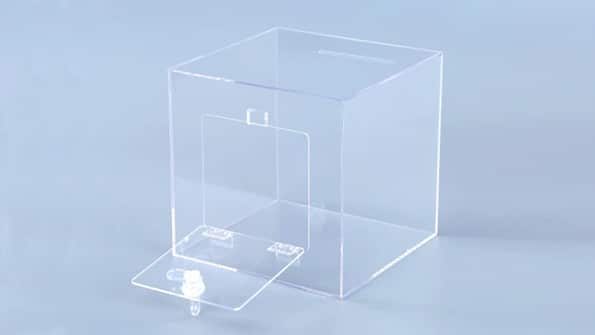

Лазерная резка предполагает использование высокоэнергетического лазерного луча для плавления, испарения или прожигания материала по заданному пути. Сфокусированный лазерный луч нагревает материал в точке резки, заставляя его плавиться или испаряться, образуя разрез. Точность и аккуратность лазерной резки делают ее идеальной для создания сложных рисунков, форм и узоров на листах поликарбоната.

Лазерная резка предлагает такие преимущества, как высокая точность, сложная конструкция, минимальный износ инструмента и сокращение отходов материала. Однако при лазерной резке поликарбоната важно иметь правильное оборудование, опыт и меры безопасности для достижения желаемых результатов, обеспечивая при этом безопасность и качество.

Да, поликарбонат расширяется при нагревании. Как и большинство материалов, поликарбонат термически расширяется при повышении температуры. Это означает, что когда поликарбонат подвергается воздействию более высоких температур, его молекулы становятся более динамичными и движутся более свободно, в результате чего материал увеличивается в размерах.

Степень расширения зависит от коэффициента теплового расширения материала (КТР), который является мерой того, насколько размеры материала изменяются с температурой. На степень теплового расширения поликарбоната влияют такие факторы, как конкретная марка поликарбоната, его начальная температура и температурные изменения, которые он испытывает. Когда поликарбонат нагревается, молекулярные связи внутри материала вибрируют более сильно, заставляя молекулы материала двигаться дальше друг от друга, вызывая расширение.

При использовании поликарбоната в условиях значительных перепадов температур важно учитывать тепловое расширение. Это особенно важно в строительстве, так как листы поликарбоната могут использоваться в системах остекления, подверженных перепадам температуры. Правильные методы проектирования и установки могут помочь компенсировать тепловое расширение и предотвратить такие проблемы, как деформация или повреждение конструкции.

Да, поликарбонат может треснуть при лазерной резке, если не принять надлежащие меры предосторожности. Поликарбонат — это термопластичный материал с относительно низкой температурой плавления, чувствительный к нагреву. Под воздействием интенсивного тепла, выделяемого станком для лазерной резки, он может расплавиться, деформироваться или даже треснуть, если условия резки не контролируются должным образом.

Хотя поликарбонат можно разрезать лазером, существует риск растрескивания, если не принять надлежащие меры предосторожности. Регулируя мощность лазера и скорость резки, а также используя соответствующие методы, такие как подача воздуха и маскировка, можно свести к минимуму вероятность поломки и добиться чистых и точных разрезов листов поликарбоната. Если у вас нет опыта лазерной резки поликарбоната, лучше всего проконсультироваться со специалистом, имеющим опыт работы с этим материалом на станок для лазерной резки.

Поликарбонат — это термопластичный материал, который в определенной степени можно обрабатывать лазером. Лазерная обработка поликарбоната предполагает использование высокоэнергетического лазерного луча для резки, гравировки или маркировки материала. Однако эффективность лазерной обработки поликарбоната зависит от нескольких факторов, включая конкретный тип используемого лазера, толщину материала и желаемые результаты.

Поликарбонат обладает некоторыми свойствами, которые делают его идеальным для лазерной обработки:

Стоит отметить, что разные лазерные системы и методы могут иметь разную степень успеха при обработке поликарбоната. Параметры лазера, такие как мощность, скорость, фокусное расстояние и фокус луча, необходимо оптимизировать для конкретной задачи. Если вы рассматриваете возможность лазерной обработки поликарбоната для конкретного применения, рекомендуется проконсультироваться со специалистом, специализирующимся на лазерной обработке, или с производителем лазерной резки, чтобы определить лучший метод и оборудование для ваших нужд.

Лазерная резка листового поликарбоната предполагает использование лазерного луча для испарения или плавления материала по заданному пути для создания точных и чистых разрезов. Вот пошаговое руководство по лазерной резке листа поликарбоната:

Точные шаги и настройки могут различаться, в первую очередь, в зависимости от типа и модели используемого вами лазера. Всегда следуйте инструкциям и рекомендациям производителя для вашего конкретного станка для лазерной резки и поликарбонатного материала и соблюдайте надлежащие меры безопасности на протяжении всего процесса резки.

Лазерная резка поликарбоната безопасна, если соблюдаются надлежащие меры предосторожности и при выполнении процесса тщательно учитываются свойства материала. Однако, чтобы обеспечить безопасный процесс лазерной резки поликарбоната, следует учитывать некоторые важные соображения:

Соблюдая эти меры предосторожности и рекомендации, вы сможете минимизировать риски, связанные с лазерной резкой поликарбоната, и обеспечить безопасную рабочую среду для ваших операторов и оборудования. Если вы новичок в лазерной резке или работаете с новыми материалами, подумайте о том, чтобы обратиться за советом к опытному профессионалу или эксперту по безопасности лазерной резки.

Лазерная резка акрила и поликарбоната — два распространенных процесса производства различных продуктов и компонентов. Хотя оба материала представляют собой прозрачные пластики, они имеют разные свойства, влияющие на то, как их можно резать лазером. Вот основные различия между акрилом, вырезанным лазером, и поликарбонатом:

В заключение, хотя и акрил, и поликарбонат можно резать лазером, поликарбонат представляет собой уникальные проблемы из-за его более высокой температуры плавления и прочности. Акрил, как правило, легче и чище резать, тогда как лазерная резка поликарбоната требует тщательной настройки параметров, чтобы избежать таких проблем, как деформация или растрескивание. Для достижения наилучших результатов резки важно следовать рекомендациям производителя, выполнять пробную резку и иметь опыт работы с конкретными свойствами каждого материала.

Лазерная резка поликарбоната может оказать воздействие на окружающую среду из-за паров и частиц, выделяющихся в процессе резки. Поликарбонат — это термопластичный материал, который может выделять пары и летучие органические соединения (ЛОС) при воздействии высоких температур, например, тех, которые производятся Станки для лазерной резки CO2. Эти выбросы способствуют загрязнению воздуха и отрицательно влияют на качество воздуха внутри и снаружи помещений. Вот некоторые экологические соображения, которые следует учитывать при лазерной резке поликарбоната:

Чтобы свести к минимуму потенциальную опасность для окружающей среды при лазерной резке поликарбоната, учитывайте следующее:

Лазерная резка поликарбоната может оказать воздействие на окружающую среду, выделяя пары и частицы. Внедряя надлежащую вентиляцию, фильтрацию воздуха и ответственное управление отходами, вы можете помочь смягчить эти последствия и гарантировать, что ваши операции лазерной резки проводятся экологически ответственным образом. Если вас все еще беспокоит воздействие процесса лазерной резки на окружающую среду, рекомендуется проконсультироваться с экспертами по охране окружающей среды и регулирующими органами, чтобы обеспечить соблюдение требований и свести к минимуму опасности.

Имея многолетний опыт в области технологий лазерной резки, мы отточили свои знания, чтобы предоставить передовые решения, адаптированные к вашим уникальным потребностям. Наша команда опытных инженеров и технических специалистов обладает глубокими знаниями, чтобы гарантировать, что вы получите идеальный станок для лазерной резки для вашего конкретного применения.

В AccTek Laser мы строим прочные отношения с нашими клиентами. Наша специализированная группа поддержки обеспечивает оперативную помощь и послепродажное обслуживание, чтобы ваш станок для лазерной резки работал в лучшем виде долгие годы. Ваше удовлетворение является нашим главным приоритетом, и мы поможем вам на каждом этапе пути.

Качество является краеугольным камнем нашего производственного процесса. Каждый станок для лазерной резки проходит тщательные испытания и соответствует строгим стандартам контроля качества, гарантируя, что получаемый вами продукт соответствует самым высоким отраслевым стандартам. Наша приверженность качеству гарантирует, что вы получите машину, которая работает стабильно и каждый раз обеспечивает идеальную резку.

Мы понимаем важность экономической эффективности в современной конкурентной среде. Наши станки для лазерной резки могут обеспечить отличную отдачу от ваших инвестиций, сводя к минимуму время простоя и сокращая эксплуатационные расходы, одновременно обеспечивая максимальную производительность и эффективность.

4 отзыва на Polycarbonate Laser Cutting Machine

Нора –

Высококачественная работа с нашим лазерным резаком CO2. Он надежен и универсален и повышает общую эффективность нашей деятельности.

Томмазо –

Надежная работа нашей лазерной машины. Его точность и скорость способствуют бесперебойной реализации наших проектов.

Сауд –

Исключительное ценовое предложение с нашим лазерным резаком CO2. Он долговечен, эффективен и превосходит наши ожидания с точки зрения производительности.

Ахмед –

Впечатляющие возможности резки нашего станка для лазерной резки. Он быстрый, точный и стабильно обеспечивает выдающиеся результаты.