$2,700.00 – $8,000.00

Станок оснащен мощной лазерной трубкой CO2, которая может обеспечить точную и эффективную резку и гравировку на различных материалах, включая акрил, дерево, кожу, ткань, стекло и т. д. Мощная лазерная трубка обеспечивает чистые, точные разрезы и гладкие края, а также позволяет выполнять детальную гравировку, что делает ее подходящей для сложных конструкций и промышленных применений.

Выбрана высокоточная лазерная головка CO2, которая имеет функцию позиционирования красной точки, чтобы обеспечить точное совмещение лазерного луча с фокусирующей оптикой и соплом. Точный лазерный луч способствует стабильным и однородным результатам резки. Кроме того, лазерная головка CO2 оснащена регулятором высоты, который обеспечивает постоянную фокусировку и компенсирует любые изменения толщины материала или неровности поверхности.

Станок оснащен усовершенствованной системой движения, обеспечивающей плавное и точное движение лазерной головки во время резки и гравировки. Это точное управление движением обеспечивает чистые и острые разрезы, а также позволяет выполнять детальную и сложную гравировку на различных материалах.

Станок оснащен тайваньской направляющей HIWIN с превосходной точностью. HIWIN изготавливается с жесткими допусками, что обеспечивает плавное и стабильное линейное движение. Этот уровень точности способствует точной и последовательной лазерной резке, особенно при работе со сложными конструкциями и мелкими деталями. Кроме того, рельсы HIWIN спроектированы таким образом, чтобы свести к минимуму трение, что обеспечивает плавное и бесшумное движение.

В машине используется шаговый двигатель с высокой мощностью и надежной производительностью для обеспечения нормальной работы машины. Шаговые двигатели не только экономичны, но и обеспечивают точное управление движущимися частями, обеспечивая высококачественную лазерную резку и стабильное позиционирование оптических компонентов для надежной и эффективной работы.

Станок оснащен высококачественной оптикой, способной формировать более узкий и стабильный лазерный луч, обеспечивая точные траектории резки и более чистые кромки даже на сложных конструкциях и деликатных материалах. Кроме того, высококачественная оптика помогает уменьшить расходимость луча и потери, тем самым повышая энергоэффективность.

| Модель | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| Рабочая область | 600*400мм | 600*900мм | 1300*900мм | 1600*1000мм | 1800*1000мм | 1300*2500мм | 1500*3000мм |

| Тип лазера | СО2-лазер | ||||||

| Мощность лазера | 80-300 Вт | ||||||

| Источник питания | 220В/50Гц, 110В/60Гц | ||||||

| Скорость резки | 0-20000 мм/мин | ||||||

| Скорость гравировки | 0-40000 мм/мин | ||||||

| Минимальная ширина линии | ≤0,15 мм | ||||||

| Точность положения | 0,01 мм | ||||||

| Точность повторения | 0,02 мм | ||||||

| Система охлаждения | Водяное охлаждение | ||||||

| Мощность лазера | Скорость резки | 3 мм | 5 мм | 8 мм | 10мм | 15мм | 20мм |

|---|---|---|---|---|---|---|---|

| 25 Вт | Максимальная скорость резки | 20~40мм/с | 10~20мм/с | 5~10мм/с | 3~6мм/с | 1~3мм/с | 0,5~1 мм/с |

| Оптимальная скорость резки | 10~20мм/с | 5~10мм/с | 2~5 мм/с | 1~3мм/с | 0,5~1 мм/с | 0,2~0,5 мм/с | |

| 40W | Максимальная скорость резки | 40~60 мм/с | 20~40мм/с | 10~20мм/с | 6~12 мм/с | 2~4 мм/с | 1~2 мм/с |

| Оптимальная скорость резки | 20~40мм/с | 10~20мм/с | 5~10мм/с | 3~6мм/с | 1~2 мм/с | 0,5~1 мм/с | |

| 60W | Максимальная скорость резки | 60~80 мм/с | 30~60мм/с | 15~30мм/с | 9~18 мм/с | 3~6мм/с | 1,5~3 мм/с |

| Оптимальная скорость резки | 30~60мм/с | 15~30мм/с | 7~15 мм/с | 4,5~9 мм/с | 1,5~3 мм/с | 0,7~1,5 мм/с | |

| 80W | Максимальная скорость резки | 80~100 мм/с | 40~80мм/с | 20~40мм/с | 12~24 мм/с | 4~8мм/с | 2~4 мм/с |

| Оптимальная скорость резки | 40~80мм/с | 20~40мм/с | 10~20мм/с | 6~12 мм/с | 2~4 мм/с | 1~2 мм/с | |

| 100W | Максимальная скорость резки | 100~120 мм/с | 50~100 мм/с | 25~50мм/с | 15~30мм/с | 5~10мм/с | 2,5~5 мм/с |

| Оптимальная скорость резки | 50~100 мм/с | 25~50мм/с | 12~25 мм/с | 7,5~15 мм/с | 2,5~5 мм/с | 1,2~2,5 мм/с | |

| 130 Вт | Максимальная скорость резки | 130~150 мм/с | 65~130 мм/с | 32,5~65 мм/с | 19,5~39 мм/с | 6,5~13 мм/с | 3,25~6,5 мм/с |

| Оптимальная скорость резки | 65~130 мм/с | 32,5~65 мм/с | 16~32,5 мм/с | 9,75~19,5 мм/с | 3,25~6,5 мм/с | 1,6~3,25 мм/с | |

| 150W | Максимальная скорость резки | 150~180 мм/с | 75~150 мм/с | 37,5~75 мм/с | 22,5~45 мм/с | 7,5~15 мм/с | 3,75~7,5 мм/с |

| Оптимальная скорость резки | 75~150 мм/с | 37,5~75 мм/с | 18,75~37,5 мм/с | 11,25~22,5 мм/с | 3,75~7,5 мм/с | 1,87~3,75 мм/с | |

| 180W | Максимальная скорость резки | 180~220 мм/с | 90~180 мм/с | 45~90 мм/с | 27~54 мм/с | 9~18 мм/с | 4,5~9 мм/с |

| Оптимальная скорость резки | 90~180 мм/с | 45~90 мм/с | 22,5~45 мм/с | 13,5~27 мм/с | 4,5~9 мм/с | 2,25~4,5 мм/с | |

| 200 Вт | Максимальная скорость резки | 200~240 мм/с | 100~200 мм/с | 50~100 мм/с | 30~60мм/с | 10~20мм/с | 5~10мм/с |

| Оптимальная скорость резки | 100~200 мм/с | 50~100 мм/с | 25~50мм/с | 15~30мм/с | 5~10мм/с | 2,5~5 мм/с |

| Функции | Лазерная резка | ЧПУ-маршрутизация | Резка горячей проволокой | Нож для резки |

|---|---|---|---|---|

| Точность резки | Высокая точность | Высокая точность | Умеренная точность | Умеренная точность |

| Универсальность материала | Работает с различными материалами, включая полистирол. | Может резать различные материалы, в том числе полистирол. | В основном используется для полистирола. | В основном используется для полистирола. |

| Скорость резки | Высокоскоростной | Умеренная скорость | Умеренная скорость | Умеренная скорость |

| Качество края | Качественные, чистые края. | Высококачественные края | Гладкие края | Гладкие края |

| Сложные формы | Можно вырезать сложные фигуры. | Можно вырезать сложные фигуры. | Ограниченные сложные формы | Ограниченные сложные формы |

| Выработка тепла | Выделяет тепло, может расплавить или деформировать тонкий полистирол. | Выделяет тепло, может расплавить или деформировать тонкий полистирол. | Минимальное тепловыделение | Минимальное тепловыделение |

| Толщина материала | Подходит для тонких и толстых листов полистирола. | Подходит для тонких и толстых листов полистирола. | Подходит для тонкой и средней толщины | Подходит для тонкой и средней толщины |

| Вентиляция/Вытяжка | Требуется вентиляция для удаления паров и частиц. | Может образовывать пыль и стружку, требующие удаления | Минимальные выбросы, но может образоваться некоторое количество дыма. | Минимальные выбросы, но может образовываться некоторое количество пыли. |

| Обслуживание | Замена лазерной трубки и обслуживание оптики | Техническое обслуживание фрез и компонентов станка | Замена проволоки и регулировка натяжения. | Замена лезвия и обслуживание машины. |

| Настройка и программирование | Требует настройки и программирования. | Требует настройки и программирования. | Требует настройки и программирования. | Требует настройки и программирования. |

| Техническое обслуживание инструментов | Низкие расходы | От низкого до умеренного обслуживания | Минимальное обслуживание | Низкие расходы |

| Расходы | Более высокая первоначальная стоимость | Умеренная первоначальная стоимость | Умеренная первоначальная стоимость | Более низкая первоначальная стоимость |

| Отходы | Минимальные отходы | Умеренные отходы | Минимальные отходы | Умеренные отходы |

Полистирол — это синтетический полимер, изготовленный из мономера стирола, полученного из нефтяных продуктов. Стирол получают из нефти и представляют собой прозрачную бесцветную жидкость при комнатной температуре, которая подвергается процессу полимеризации с образованием полистирола. Полистирол является термопластичным веществом, что означает, что его можно плавить и придавать различные формы при нагревании и затвердевать при охлаждении. Химическая структура полистирола состоит из длинных цепочек молекул стирола, каждая из которых содержит бензольное кольцо и подвесную этильную группу.

Полимеризация стирола обычно включает использование тепла и инициатора (соединения, которое инициирует реакцию полимеризации). Во время этого процесса молекулы стирола соединяются вместе, образуя длинные цепи, образуя полимер, называемый полистиролом. В зависимости от конкретного производственного процесса полистирол может производиться в различных формах, включая твердые пластиковые гранулы, пенопласт или жесткие листы.

Полистирол широко используется в различных сферах благодаря своему легкому весу, жесткости и изоляционным свойствам. Он обычно используется в производстве упаковочных материалов, одноразовой посуды, такой как пенопластовые стаканчики и пенопластовые лотки, изоляции, а также изделий из пенопласта, таких как пенополистирол (EPS), для упаковки и строительства.

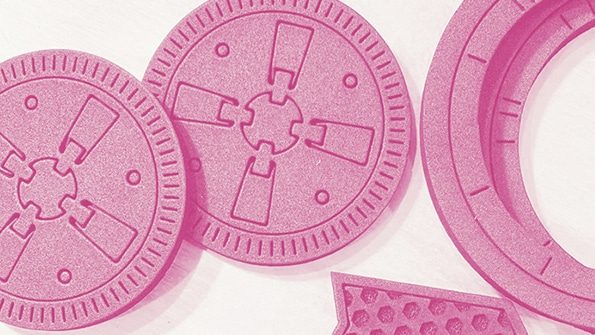

Да, лазеры могут резать полистирол. Полистирол — это термопластичный материал, а лазерная резка — эффективный метод резки термопластичных материалов, таких как полистирол. Лазерная резка заключается в использовании высокосфокусированного лазерного луча для плавления, сжигания или испарения материала по заданному пути, оставляя чистые и точные разрезы.

При резке полистирола лазером для получения желаемых результатов резки следует использовать правильные настройки лазера (включая мощность лазера, скорость резки и т. д.). Полистирол является термопластом, а это означает, что он плавится при воздействии тепла. Сфокусированный луч лазера обеспечивает тепло, необходимое для резки материала без чрезмерного плавления или обугливания кромки среза.

Прежде чем приступить к лазерной резке полистирола, желательно проконсультироваться с профессионалом или производителем станка для лазерной резки, чтобы убедиться, что для вашего конкретного применения используются правильные настройки и меры безопасности. Кроме того, толщина листа полистирола может влиять на параметры резки, поэтому настройки лазера необходимо соответствующим образом корректировать для полистирола разной толщины.

Лазерная резка полистирола может выполняться безопасно, но из-за потенциальных рисков для здоровья и безопасности этого процесса необходимо принять соответствующие меры предосторожности и учитывать. Полистирол — это термопластичный материал, который может выделять опасные пары и представлять опасность возгорания при воздействии высоких температур во время лазерной резки. Вот несколько правил техники безопасности, которых следует придерживаться при лазерной резке полистирола:

Лазерная резка полистирола безопасна, если соблюдать надлежащие меры безопасности. Однако требования безопасности при лазерной резке полистирола могут различаться в зависимости от типа станка для лазерной резки, конкретного полистирольного материала и местных правил. Обязательно ознакомьтесь с рекомендациями производителя и соблюдайте все применимые правила техники безопасности в вашем регионе. Если вы не уверены в безопасности лазерной резки полистирола, подумайте о том, чтобы обратиться за советом к эксперту или профессионалу, имеющему опыт лазерной резки и обработки материалов.

Лазерная резка — это эффективный и точный метод резки полистирола, который можно использовать для создания различных форм и конструкций, но он имеет некоторые недостатки и ограничения, о которых следует знать:

Несмотря на эти недостатки, он остается ценным методом переработки полистирола при использовании в соответствующих целях и при соблюдении надлежащих мер безопасности. Знание этих ограничений и их устранение могут помочь вам принять обоснованное решение при выборе метода резки для конкретного проекта.

Типом полистирола, который лучше всего подходит для лазерной резки, обычно является экструдированный пенополистирол, часто называемый пеной XPS или пенопластом. Этот тип полистирола часто используется для лазерной резки, поскольку он обладает особыми свойствами, подходящими для процесса лазерной резки.

Хотя пена XPS, как правило, является лучшим выбором для лазерной резки полистирола, обязательно ознакомьтесь с рекомендациями производителя для вашей конкретной машины для лазерной резки, поскольку разные машины могут иметь разные требования и настройки для достижения оптимальных результатов резки. Кроме того, всегда соблюдайте надлежащие меры безопасности при лазерной резке полистирола или любого другого материала, включая достаточную вентиляцию и пожарную безопасность.

Толщина полистирола может существенно повлиять на требования к мощности лазерной резки и на весь процесс лазерной резки. Ниже показано влияние толщины на мощность лазерной резки:

Толщина полистирола влияет на мощность лазерной резки в первую очередь потому, что для резки более толстых материалов требуется больше энергии. Достижение желаемого качества резки без чрезмерного плавления или обугливания обычно требует баланса мощности лазера, скорости резки и нескольких разрезов, в зависимости от толщины материала. Рекомендуется ознакомиться с рекомендациями производителя и сделать пробные разрезы, чтобы определить оптимальные настройки лазера для определенной толщины листа полистирола.

Полистирол, вырезанный лазером, можно предотвратить от деформации или плавления с помощью нескольких механизмов:

Точно контролируемое применение тепла, оптимизированные параметры резки, быстрые движения, вентиляция, системы охлаждения и присущие свойства полистирола как материала для лазерной резки — все это помогает предотвратить деформацию или плавление в процессе резки.

Обеспечение точности при лазерной резке полистирола включает в себя несколько ключевых шагов и соображений:

Следуя этим шагам и внедряя передовой опыт, производители могут добиться надежной и точной лазерной резки полистироловых материалов для различных применений.

Имея многолетний опыт в области технологий лазерной резки, мы отточили свои знания, чтобы предоставить передовые решения, адаптированные к вашим уникальным потребностям. Наша команда опытных инженеров и технических специалистов обладает глубокими знаниями, чтобы гарантировать, что вы получите идеальный станок для лазерной резки для вашего конкретного применения.

В AccTek Laser мы строим прочные отношения с нашими клиентами. Наша специализированная группа поддержки обеспечивает оперативную помощь и послепродажное обслуживание, чтобы ваш станок для лазерной резки работал в лучшем виде долгие годы. Ваше удовлетворение является нашим главным приоритетом, и мы поможем вам на каждом этапе пути.

Качество является краеугольным камнем нашего производственного процесса. Каждый станок для лазерной резки проходит тщательные испытания и соответствует строгим стандартам контроля качества, гарантируя, что получаемый вами продукт соответствует самым высоким отраслевым стандартам. Наша приверженность качеству гарантирует, что вы получите машину, которая работает стабильно и каждый раз обеспечивает идеальную резку.

Мы понимаем важность экономической эффективности в современной конкурентной среде. Наши станки для лазерной резки могут обеспечить отличную отдачу от ваших инвестиций, сводя к минимуму время простоя и сокращая эксплуатационные расходы, одновременно обеспечивая максимальную производительность и эффективность.

4 отзыва на Polystyrene Laser Cutting Machine

Мэри –

Исключительная точность резки лазерного станка. Это точный инструмент, который гарантирует, что наша продукция соответствует самым высоким стандартам.

Валентина –

Оптимизированные операции с нашим станком для лазерной резки. Его эффективность и точность оптимизировали наш рабочий процесс, экономя время и ресурсы.

Рин –

Наш станок для лазерной резки меняет правила игры. Он универсален, эффективен и неизменно обеспечивает высококачественные результаты, превосходящие наши ожидания.

Самуэль –

Впечатлен производительностью и надежностью лазерного резака. Это ценный актив, который расширяет наши производственные возможности.