Непревзойденная точность и аккуратность

Высокоточная резка

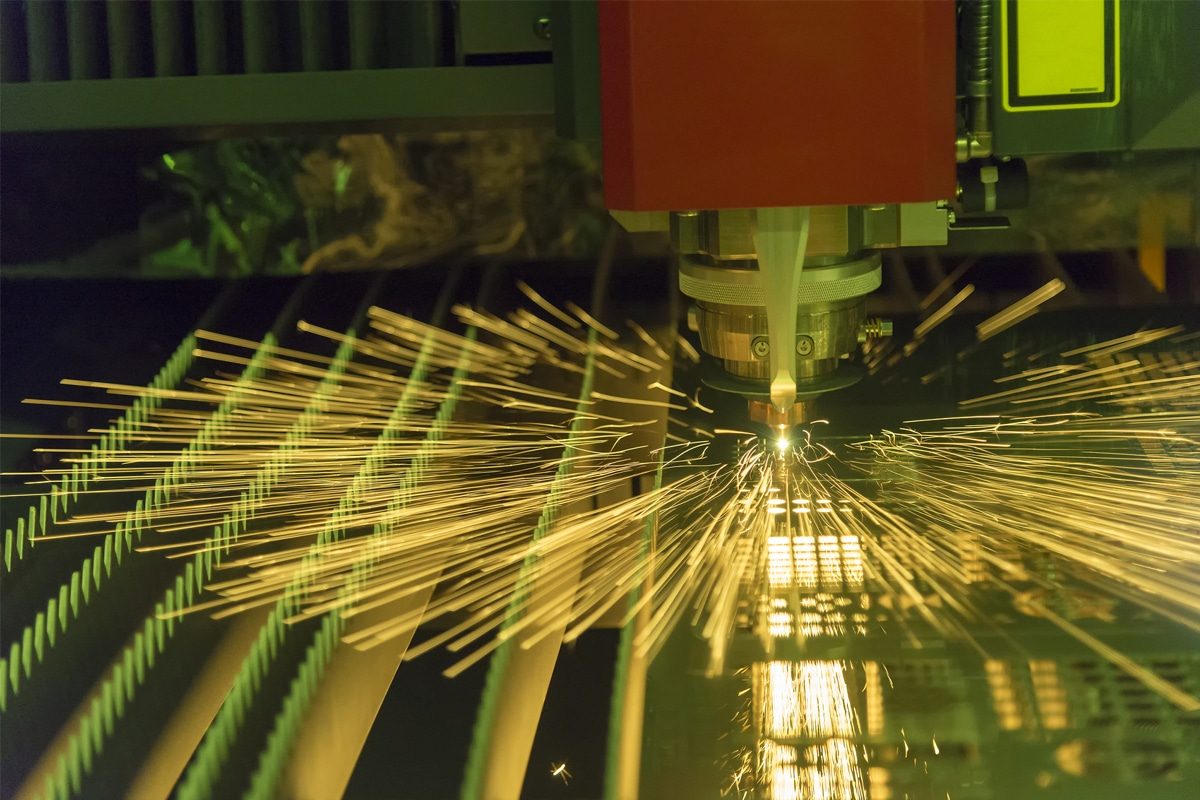

Лазерные режущие машины используют сфокусированный луч света, который может быть узким, как доля миллиметра. Эта концентрированная энергия позволяет выполнять чрезвычайно точные разрезы с минимальным отклонением. Высокая точность резки лазерной технологии гарантирует, что каждый разрез точно соответствует заданным размерам конструкции.

- Точность менее миллиметра: станки для лазерной резки могут достигать допусков до ±0,01 мм, что делает их идеальными для применений, где критически важны точные размеры.

- Чистые кромки реза: лазерный луч расплавляет или испаряет материал, в результате чего получаются гладкие кромки без заусенцев, требующие минимальной или нулевой последующей обработки.

- Сложные профили: будь то прямые линии или замысловатые изгибы, лазерная резка позволяет обрабатывать сложные профили без ущерба для точности.

Постоянная повторяемость

Последовательность является ключевым фактором в производстве, особенно при производстве большого количества идентичных деталей. Станки для лазерной резки оснащены передовыми системами управления, которые гарантируют, что каждая деталь каждый раз режется одинаково.

- Числовое программное управление (ЧПУ): Интеграция систем ЧПУ позволяет осуществлять точный контроль над процессом резки. Цифровые чертежи тщательно соблюдаются, что снижает человеческий фактор.

- Автоматические настройки: после установки параметров для конкретной задачи машина может многократно воспроизводить процесс без изменений.

- Обеспечение качества: Постоянная повторяемость усиливает контроль качества, гарантируя, что каждое изделие соответствует требуемым стандартам, и сокращая отходы из-за дефектов.

Минимальное искажение материала

Традиционные методы резки могут вызывать напряжение и нагревание материала, что приводит к искажению и короблению. Лазерная резка сводит эти проблемы к минимуму благодаря бесконтактному процессу и целенаправленному применению энергии.

- Локальный нагрев: лазерный луч нагревает только небольшую область, уменьшая зону термического влияния (ЗТВ) и предотвращая термическую деформацию окружающего материала.

- Бесконтактная резка: поскольку физический контакт с материалом отсутствует, исключаются механические напряжения, которые могут вызвать изгиб или деформацию.

- Целостность материала: структурные и механические свойства металла остаются неизменными, что позволяет изготавливать компоненты, соответствующие строгим стандартам производительности.

Замысловатые узоры и сложные геометрические формы

Одной из выдающихся особенностей лазерной резки является ее способность с легкостью обрабатывать сложные конструкции и геометрические формы. Эта способность открывает новые возможности в дизайне и функциональности.

- Обработка мелких деталей: станки для лазерной резки могут создавать крошечные отверстия, острые углы и сложные узоры, которые трудно или невозможно выполнить с помощью других методов резки.

- Универсальность дизайна: дизайнеры получают большую свободу в создании инновационных продуктов, не ограничиваясь производственными ограничениями.

- Эффективное прототипирование: быстрое производство прототипов со сложными функциями ускоряет процесс разработки и позволяет выполнять быстрые итерации.

Примеры применения

Непревзойденная точность и аккуратность лазерной резки оказывают преобразующее воздействие в различных отраслях промышленности:

- Аэрокосмическая промышленность: Такие компоненты, как детали двигателя, кронштейны и структурные элементы, требуют точных размеров и безупречной отделки. Лазерная резка гарантирует, что эти детали соответствуют строгим стандартам безопасности и производительности.

- Медицинские приборы: хирургические инструменты и имплантаты требуют высочайшего уровня точности. Лазерная резка позволяет производить компоненты с точными характеристиками, необходимыми для медицинских применений, где ошибки могут иметь серьезные последствия.

- Автомобилестроение: От кузовных панелей до сложных внутренних компонентов — автомобильная промышленность полагается на лазерную резку, поскольку она позволяет изготавливать детали, которые идеально подходят друг к другу, повышая производительность и безопасность транспортных средств.

- Электроника и электрооборудование: производство корпусов, разъемов и компонентов схем выигрывает от способности лазерной резки создавать точные и сложные конструкции, необходимые для компактных и эффективных электронных устройств.

- Архитектурное производство: Декоративные металлические изделия и структурные компоненты в архитектуре часто имеют сложные конструкции. Лазерная резка позволяет архитекторам и строителям реализовывать свои творческие замыслы с помощью материалов, обработанных с высокой точностью.

- Индивидуальные решения: компании, которым требуются индивидуальные металлические детали для специализированного оборудования, могут использовать лазерную резку для производства небольших партий без необходимости использования дорогостоящего инструмента или длительных сроков поставки.

Универсальность и гибкость

Широкий спектр материалов

Одной из самых привлекательных особенностей лазерной резки является ее совместимость с широким спектром материалов. Станки для лазерной резки разработаны для обработки широкого спектра металлов и сплавов, что позволяет производителям удовлетворять потребности различных отраслей промышленности.

- Металлы и сплавы: Лазерная резка эффективна для таких материалов, как углеродистая сталь, нержавеющая сталь, алюминий, медь, латунь и титан. Эта универсальность позволяет применять ее в различных секторах, от автомобилестроения до аэрокосмической промышленности.

- Светоотражающие материалы: передовые лазерные технологии позволяют резать светоотражающие металлы, такие как алюминий и медь, с высокой точностью, преодолевая проблемы, с которыми сталкиваются традиционные методы обработки этих материалов.

- Специальные металлы: Для отраслей, где требуются экзотические или специальные металлы, лазерная резка является решением, позволяющим сохранить целостность материала и эксплуатационные характеристики.

Возможности различной толщины

Станки лазерной резки предназначены для обработки материалов различной толщины с гибкостью, с которой не могут сравниться традиционные методы резки.

- От тонких листов до толстых пластин: Станки лазерной резки могут обрабатывать от тонких листов металла толщиной менее 1 мм до пластин толщиной до 30 мм, в зависимости от материала и мощности лазера.

- Регулируемые настройки мощности: возможность регулировки настроек мощности лазера позволяет добиться оптимальных условий резки для материалов различной толщины, гарантируя чистоту реза независимо от толщины материала.

- Стабильное качество: независимо от того, идет ли речь о тонких или толстых материалах, лазерная резка обеспечивает стабильное качество и точность кромок, что снижает необходимость во вторичной обработке.

Гибкость дизайна

Технология лазерной резки открывает новые горизонты возможностей дизайна, позволяя быстро вносить изменения и индивидуализировать изделия без значительных простоев и затрат.

- Цифровая интеграция: проекты создаются или изменяются с помощью программного обеспечения CAD и напрямую переносятся на лазерную машину для резки. Эта бесшовная интеграция обеспечивает быструю корректировку и итерации.

- Отсутствие необходимости в смене инструмента: в отличие от методов механической резки, требующих новых инструментов или штампов для разных конструкций, лазерная резка не требует физической смены инструмента, что экономит время и ресурсы.

- Индивидуализация: производители могут легко изготавливать индивидуальные детали или ограниченные партии без накладных расходов, связанных с переоснащением, удовлетворяя конкретные потребности клиентов или рыночные ниши.

Сложные формы и контуры

Станки для лазерной резки отличаются высокой точностью и позволяют создавать сложные формы и детализированные элементы, которые трудно получить с помощью других методов резки.

- Высокоточный луч: точная фокусировка лазера позволяет выполнять резку малых радиусов и острых углов, облегчая создание сложных геометрических форм.

- Сложные узоры: подробные узоры, перфорации и гравировки могут быть выполнены безупречно, что повышает как функциональность, так и эстетическую привлекательность компонентов.

- Нелинейные траектории резки: станок для лазерной резки может следовать сложным нелинейным траекториям без механических ограничений, что делает его идеальным для инновационных проектов.

Быстрая адаптация к разным проектам

Гибкость технологии лазерной резки позволяет производителям быстро адаптироваться к новым проектам или изменениям в производственных требованиях.

- Быстрая настройка: при переключении между заданиями требуется минимальное время настройки, поскольку корректировки производятся цифровым, а не физическим способом.

- Эффективное переключение производства: возможность быстрой загрузки различных файлов проекта обеспечивает эффективный переход между различными продуктами или компонентами.

- Масштабируемость: независимо от того, требуется ли изготовление единичного прототипа или массовое производство, лазерная резка позволяет с легкостью масштабировать операции.

Примеры применения

Универсальность и гибкость лазерной резки находят практическое применение в различных отраслях промышленности:

- Архитектура и строительство: Изготавливаемые по индивидуальному заказу металлические панели, декоративные элементы и конструктивные компоненты выигрывают за счет возможности лазерной резки создавать уникальные конструкции с высокой точностью.

- Автомобильная промышленность: от создания прототипов новых моделей до производства сложных деталей, таких как компоненты двигателя и кузова, лазерная резка поддерживает инновации и эффективность.

- Аэрокосмический сектор: потребность в легких, но прочных компонентах из специализированных материалов удовлетворяется за счет точности лазерной резки и универсальности материалов.

- Производство электроники: небольшие, точные компоненты, такие как корпуса и кронштейны, производятся эффективно, что соответствует быстрым циклам разработки в отрасли.

- Искусство и дизайн: Художники и дизайнеры используют лазерную резку для создания замысловатых скульптур, инсталляций и функциональных произведений искусства со сложными узорами и формами.

- Медицинское оборудование: индивидуальные хирургические инструменты и медицинские устройства требуют точной резки и специальных материалов, что обеспечивается лазерной резкой без ущерба для стерильности или качества.

Сокращение отходов материалов

Минимальная ширина пропила

Ширина пропила — это ширина материала, удаляемого в процессе резки. Лазерная резка обеспечивает исключительно узкую ширину пропила по сравнению с традиционными методами резки.

- Прецизионная резка: Лазерные режущие машины чрезвычайно точны, часто менее 0,1 мм в диаметре. Такая точность позволяет резать по узким траекториям, сводя к минимуму количество материала, превращаемого в отходы.

- Эффективное использование материала: меньшая ширина пропила означает, что детали можно размещать ближе друг к другу, что позволяет максимально увеличить количество деталей, вырезанных из одного листа.

- Сокращение потерь материала: при пропиле расходуется меньше материала, что напрямую приводит к снижению затрат на материал и количества отходов.

Расширенное программное обеспечение для раскроя

Станки лазерной резки оснащены сложным программным обеспечением для раскладки, которое оптимизирует размещение деталей на металлическом листе.

- Оптимальные макеты: программное обеспечение рассчитывает наиболее эффективное расположение различных форм и размеров для использования каждой возможной площади листа.

- Автоматизированная эффективность: благодаря автоматизации процесса раскроя сводится к минимуму человеческий фактор и максимизируется использование материала.

- Настраиваемые параметры: пользователи могут настраивать параметры в зависимости от конкретных потребностей проекта, типов материалов и толщины для дальнейшего повышения эффективности.

Сокращение количества обрезков и отходов

Традиционные методы резки часто приводят к значительным обрезкам и отходам материала. Лазерная резка минимизирует эти остатки.

- Точная раскладка: благодаря передовому программному обеспечению и минимальному пропилу детали размещаются близко друг к другу, что позволяет сократить количество неиспользованного материала.

- Адаптация к сложным формам: лазерная резка позволяет обрабатывать сложные конструкции без увеличения отходов, в отличие от методов, которые сталкиваются с трудностями при обработке нестандартных форм.

- Эффективное повторное использование материалов: образующиеся небольшие отходы часто можно повторно использовать для изготовления более мелких деталей, что еще больше сокращает отходы.

Экономия средств за счет эффективности использования материалов

Сокращение отходов материалов приводит к прямой экономии затрат для производителей.

- Снижение затрат на материалы: максимальное увеличение количества деталей на листе снижает общее количество необходимого сырья.

- Сокращение расходов на утилизацию отходов: Меньше отходов означает меньшие затраты, связанные с обработкой и утилизацией отходов.

- Повышение рентабельности: эффективное использование материалов способствует общему снижению затрат, повышая рентабельность.

Экологические преимущества

Эффективность использования материалов полезна не только для бизнеса, но и для планеты.

- Сохранение ресурсов: использование меньшего количества материалов сохраняет природные ресурсы и снижает воздействие на окружающую среду при добыче и переработке металлов.

- Сокращение выбросов углекислого газа: эффективные производственные процессы потребляют меньше энергии и производят меньше выбросов.

- Устойчивое производство: компании могут пропагандировать свою приверженность принципам устойчивого развития, привлекая внимание потребителей и партнеров, заботящихся об окружающей среде.

Примеры применения

Преимущества сокращения отходов материалов очевидны в различных отраслях промышленности:

- Аэрокосмическая промышленность: Обычно используются дорогие материалы, такие как титан и алюминий. Минимизация отходов этих дорогостоящих ресурсов значительно снижает производственные расходы.

- Автомобилестроение: крупносерийное производство выигрывает за счет эффективности использования материалов, снижения затрат при сохранении стандартов качества.

- Мастерские по изготовлению изделий на заказ: небольшие предприятия могут предложить конкурентоспособные цены за счет сокращения отходов материалов и привлечения большего количества клиентов.

- Электронная промышленность: точные компоненты требуют минимального расхода материала; лазерная резка обеспечивает эффективное производство без ущерба для качества.

- Архитектурные проекты: Крупномасштабные проекты со сложными узорами могут быть реализованы с минимальным количеством отходов, что делает проекты более экономически эффективными и экологически чистыми.

Экономическая эффективность

Снижение затрат на рабочую силу

Станки лазерной резки обладают высокой степенью автоматизации, что снижает зависимость от ручного труда и связанные с этим затраты.

- Эффективность автоматизации: Станки лазерной резки обладают передовыми возможностями автоматизации, что обеспечивает непрерывную работу с минимальным вмешательством человека.

- Сокращение потребности в рабочей силе: для управления станками лазерной резки требуется меньше операторов по сравнению с традиционными методами резки, что приводит к экономии затрат на рабочую силу.

- Сокращение затрат на обучение: удобные интерфейсы и интуитивно понятное управление позволяют быстро и эффективно обучать операторов, сокращая время и затраты, связанные с обширными программами обучения.

Снижение затрат на оснастку

Традиционные методы резки часто требуют индивидуального инструмента для каждого проекта, изготовление которого может быть дорогостоящим и трудоемким.

- Нет необходимости в физических инструментах: лазерная резка использует сфокусированный лазерный луч для резки материалов, что устраняет необходимость в физических режущих инструментах, которые изнашиваются или требуют замены.

- Гибкость проектирования без дополнительных затрат: изменения в конструкции продукта не требуют новых инструментов, обновления можно вносить непосредственно в программное обеспечение, что экономит время и деньги.

- Снижение расходов на техническое обслуживание: отсутствие физических инструментов приводит к уменьшению количества оборудования, требующего обслуживания или замены, что снижает текущие эксплуатационные расходы.

Энергоэффективность

Потребление энергии является существенной статьей эксплуатационных расходов в производстве. Машины проектируются с учетом энергоэффективности.

- Передовая лазерная технология: волоконный лазерный генератор, используемый в волоконно-лазерная резка более энергоэффективен, чем лазерная трубка CO2, используемая в традиционном Станок для лазерной резки CO2, потребляя меньше электроэнергии и обеспечивая при этом отличную производительность.

- Сокращение эксплуатационных расходов: снижение потребления энергии приводит к уменьшению счетов за электроэнергию, что способствует общей экономии затрат.

- Экологичность: энергоэффективные машины не только экономят деньги, но и сокращают выбросы углекислого газа, поддерживая устойчивые методы производства.

Долгосрочные сбережения

Инвестиции в технологию лазерной резки обеспечивают существенные долгосрочные финансовые выгоды.

- Прочность и долговечность: станки для лазерной резки изготавливаются из высококачественных компонентов, что обеспечивает длительный срок службы с минимальным временем простоя.

- Стабильное качество сокращает отходы: точность лазерной резки сокращает количество ошибок и отходов материала, что со временем позволяет сэкономить деньги на доработке и отбракованных материалах.

- Возврат инвестиций: Сочетание снижения эксплуатационных расходов и повышения производительности приводит к более быстрой окупаемости инвестиций.

Масштабируемость

Технология лазерной резки обеспечивает гибкость масштабирования операций без существенных затрат.

- Адаптируемые объемы производства: будь то выполнение небольших индивидуальных заказов или крупносерийное производство, станки для лазерной резки могут эффективно подстраиваться под различные требования к объемам.

- Быстрая переналадка: быстрая настройка и минимальное время простоя между заказами позволяют производителям оперативно реагировать на требования рынка без дополнительных затрат.

- Оптимизация ресурсов: Масштабируемость обеспечивает оптимальное использование ресурсов, предотвращая ненужные затраты на рабочую силу или материалы при колебаниях производственных потребностей.

Примеры применения

Экономическая эффективность технологии лазерной резки приносит пользу различным отраслям промышленности и сферам применения:

- Малые и средние предприятия (МСП): МСП могут использовать лазерную резку для предложения конкурентоспособных цен за счет снижения издержек производства, что позволяет им конкурировать с более крупными компаниями.

- Автомобилестроение: крупносерийное производство деталей выигрывает за счет снижения затрат на рабочую силу и оснастку, что повышает рентабельность без ущерба для качества.

- Мастерские по изготовлению металлоконструкций на заказ: компании, предлагающие изготовление металлоконструкций на заказ, могут сократить накладные расходы, сделав индивидуальные проекты более доступными для клиентов, сохранив при этом прибыльность.

- Электронная промышленность: энергоэффективная лазерная резка снижает эксплуатационные расходы при массовом производстве электронных компонентов и корпусов.

- Архитектура и строительство: Возможность экономически эффективного создания сложных конструкций позволяет архитекторам и строителям включать в проекты инновационные металлические элементы без чрезмерных затрат.

Бесконтактный процесс уменьшает искажения

Минимизация механического напряжения

Лазерная резка исключает необходимость физического контакта между режущим инструментом и материалом.

- Никакой физической силы: лазерный луч прорезает материал, используя концентрированную световую энергию, а не механическую силу. Отсутствие контакта означает, что на листовой металл не оказывается давление.

- Снижение риска деформации: без механического воздействия материал сохраняет свою плоскостность и форму, предотвращая коробление или изгиб, которые могут возникнуть при традиционных методах резки.

- Идеально подходит для деликатных материалов: тонкие или чувствительные металлы, которые могут быть повреждены механическими режущими инструментами, безопасно обрабатываются лазерной резкой, сохраняя их структурную целостность.

Уменьшенная зона термического влияния

Хотя лазерная резка подразумевает использование высоких температур, процесс строго локализован.

- Концентрированное применение тепла: лазер фокусирует тепло на мельчайшей области, расплавляя или испаряя металл именно там, где необходимо выполнить резку.

- Минимальное распространение тепла: окружающий материал испытывает незначительное повышение температуры, что уменьшает зону термического влияния (ЗТВ) и предотвращает термическую деформацию.

- Сохранение свойств материала: благодаря ограничению зоны термического влияния механические и химические свойства металла остаются неизменными за пределами непосредственной зоны резки, что обеспечивает стабильные эксплуатационные характеристики материала.

Чистые и гладкие края

Точность лазерной резки обеспечивает превосходное качество кромок.

- Обработка без заусенцев: лазер обеспечивает чистые разрезы с гладкими краями, устраняя необходимость во вторичных процессах отделки, таких как шлифование или зачистка.

- Улучшенная эстетика: в случаях, когда кромка видна или имеет решающее значение для дизайна, лазерная резка обеспечивает высококачественную отделку, которая улучшает общий внешний вид.

- Улучшенная подгонка и сборка: гладкие края обеспечивают идеальную подгонку деталей друг к другу, повышая эффективность процессов сборки и качество конечного продукта.

Сохранение целостности материала

Сохранение первоначальных свойств металла сохраняет эксплуатационные характеристики детали.

- Отсутствие загрязнения материала: бесконтактный характер лазерной резки означает отсутствие риска загрязнения режущими инструментами или смазочными материалами, что может нарушить чистоту материала.

- Сохранение структурной целостности: внутренняя структура металла остается неповрежденной, что обеспечивает долговечность и надежность, благодаря исключению механических и чрезмерных термических нагрузок.

- Подходит для высокоточных применений: Отрасли, требующие соблюдения строгих стандартов, такие как аэрокосмическая и медицинская промышленность, извлекают выгоду из способности лазерной резки сохранять свойства материала.

Примеры применения

Преимущества бесконтактного процесса используются в различных отраслях:

- Аэрокосмическая промышленность: Такие компоненты, как лопатки турбин и структурные элементы, требуют точной резки без изменения свойств материала. Лазерная резка гарантирует, что эти детали соответствуют строгим спецификациям без искажений.

- Производство медицинских приборов: хирургические инструменты и имплантаты должны изготавливаться с точными размерами и гладкой отделкой для обеспечения безопасности пациентов. Лазерная резка обеспечивает необходимую точность и чистоту.

- Электроника и микропроизводство: небольшие, хрупкие компоненты, такие как печатные платы и микрочипы, изготавливаются с использованием лазерной резки, которая отличается точностью и отсутствием механических напряжений, что предотвращает повреждения во время производства.

- Автомобильный сектор: Высокопрочные стали и специальные сплавы, используемые в автомобильных деталях, требуют методов резки, которые не нарушают целостность материала. Лазерная резка обеспечивает компоненты без искажений, которые повышают производительность автомобиля.

- Искусство и дизайн: Художники и дизайнеры используют лазерную резку для создания сложных металлических изделий с четкими краями и точными деталями, не искажая материал.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.