Как повысить прочность соединений, полученных лазерной сваркой

Лазерная сварка широко используется в автомобильной, аэрокосмической и электронной промышленности как эффективная и точная технология сварки благодаря низкому подводу тепла, глубокому проникновению сварки и превосходным возможностям автоматизации. Эта технология может значительно повысить эффективность производства, обеспечивая при этом качество сварки и сокращая деформацию материала и этапы обработки. Поэтому лазерная сварка стала незаменимым и важным средством в современном производстве.

Однако прочность сварных соединений напрямую связана с производительностью и надежностью продукции, особенно в приложениях, подверженных высоким нагрузкам или сложным рабочим средам. Как оптимизировать материалы, процессы и конструкции для дальнейшего повышения прочности сварных соединений, является ключевым вопросом в технологических исследованиях и разработках и промышленных приложениях. Эта статья начнется с основных факторов, которые влияют на прочность сварного шва, подробно проанализирует передовые технологии для повышения прочности, рассмотрит важность обработки после сварки и предоставит решения для распространенных проблем.

Оглавление

Узнайте больше о лазерной сварке

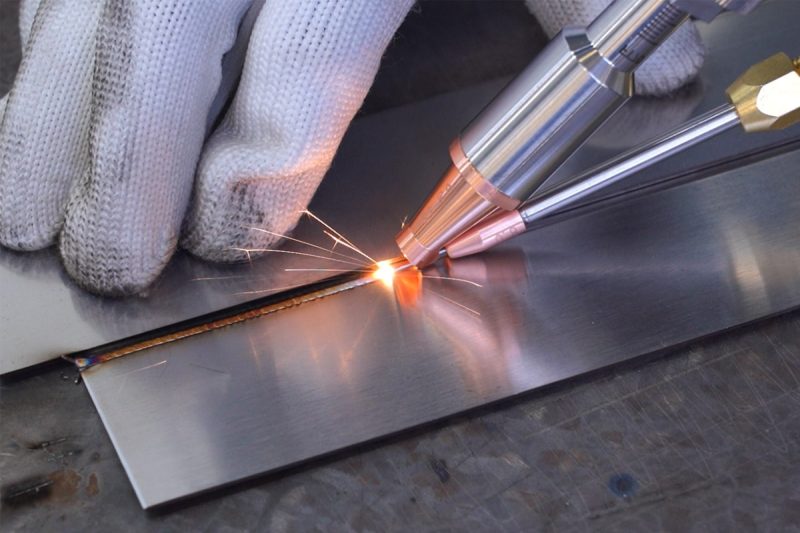

Лазерная сварка использует высокоэнергетический лазерный луч в качестве источника тепла, который может быть сфокусирован в очень маленькую точку для достижения низкого подвода тепла и глубокого проникновения сварочных эффектов. Уникальными преимуществами этой технологии являются ее точность и гибкость, что делает ее особенно подходящей для сложных геометрических структур, требований высокой точности и труднодоступных зон сварки. По сравнению с традиционными методами сварки лазерная сварка может не только значительно снизить термическую деформацию и остаточное напряжение, но и повысить скорость обработки и эффективность производства.

Кроме того, лазерный сварочный аппарат может применяться для соединения различных материалов, включая различные металлы и сплавы, и играет важную роль, особенно в контексте растущего спроса на легкие и высокопрочные компоненты в обрабатывающей промышленности. Однако, при достижении эффективной сварки, прочность сварного соединения остается ключевым вопросом, влияющим на производительность и надежность продукта. Это требует постоянного улучшения качества сварки путем оптимизации материалов, процессов и конструкций для удовлетворения потребностей промышленных приложений высокого стандарта.

Факторы, влияющие на прочность сварки

На прочность соединений, полученных лазерной сваркой, влияет совокупность факторов, включая свойства материала, параметры лазера, конструкцию соединения и среду сварки. Для получения высококачественных сварных соединений необходимо глубоко понимать конкретную роль этих факторов и их взаимное влияние, чтобы оптимизировать каждое звено в практических приложениях. Далее будут подробно проанализированы эти факторы.

Свойства материала

Свойства материала являются важной основой для определения результатов сварки, которые в основном проявляются в составе основного материала, толщине материала и состоянии поверхности.

- Состав подложки: Различные материалы имеют разные показатели поглощения лазеров. Например, металлы с высокой отражательной способностью (такие как алюминий и медь) имеют низкие показатели поглощения лазерной энергии, что может легко привести к недостаточному проникновению. Необходимо улучшить эффект сварки, отрегулировав параметры лазера или покрыв поверхность поглощающими материалами.

- Толщина материала: Толщина материала напрямую влияет на распределение энергии лазера. Слишком толстые материалы могут привести к недостаточному проникновению лазера, что приведет к неполному проплавлению сварных швов; в то время как слишком тонкие материалы склонны к прожиганию из-за чрезмерной энергии лазера, что требует тщательной настройки параметров.

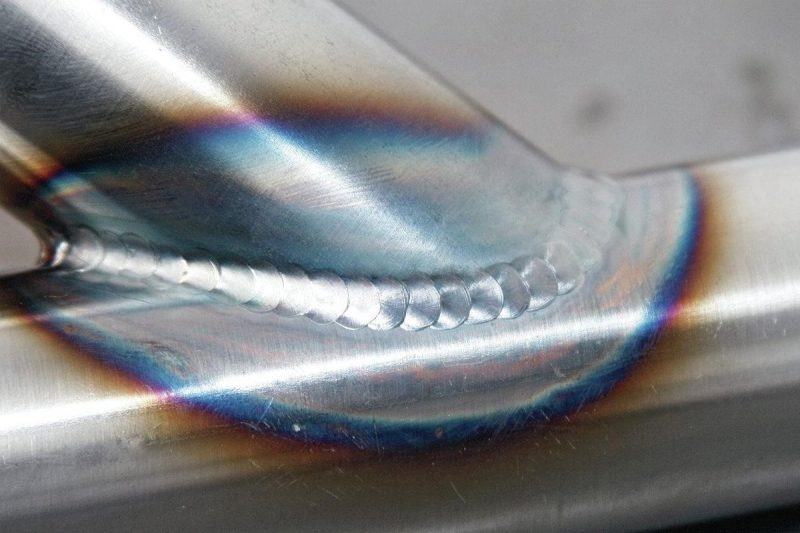

- Состояние поверхности: Чистота, оксидная пленка и шероховатость поверхности материала будут влиять на передачу и поглощение лазера. Загрязнение поверхности или окисление могут привести к неравномерному образованию расплавленной ванны и снижению прочности сварного шва. Поэтому предсварочная очистка и правильная обработка поверхности имеют важное значение.

Параметры лазера

Параметры лазера напрямую определяют подвод тепла и образование расплавленной ванны во время сварки.

- Мощность лазера: Слишком низкая мощность может привести к недостаточному проникновению и ослаблению прочности сварного шва, в то время как слишком высокая мощность может легко вызвать прожог материала или образование чрезмерно большой расплавленной ванны, тем самым ослабляя прочность сварного соединения. Поэтому необходимо выбирать соответствующий уровень мощности в соответствии со свойствами и толщиной материала.

- Скорость сварки: Слишком высокая скорость сварки может привести к недостаточному образованию расплавленной ванны, а также к появлению пор или трещин в сварном шве; слишком низкая скорость может привести к чрезмерному подводу тепла, что приведет к перегреву или даже деформации материала.

- Положение фокуса: Точное позиционирование фокуса лазера помогает максимально эффективно использовать энергию и обеспечить глубину и однородность расплавленной ванны. Отклонение фокуса приведет к снижению эффективности сварки и может вызвать дефекты качества.

- Параметры импульса: Для импульсной лазерной сварки настройка ширины и частоты импульса напрямую влияет на процесс формирования и затвердевания расплавленной ванны. Оптимизация параметров импульса может уменьшить образование трещин и пор и повысить прочность сварки.

Конструкция соединителя

Конструкция соединения не только влияет на простоту сварки, но и напрямую связана с механическими свойствами и надежностью сварного шва.

- Конфигурация соединения: Различные типы соединений (например, стыковые соединения, нахлесточные соединения) подходят для различных структурных требований и требований к механическим характеристикам. Например, стыковые соединения подходят для высокопрочной сварки, в то время как нахлесточные соединения лучше подходят для сварки тонких пластин.

- Сборка и выравнивание: Некачественная сборка соединений или ошибки выравнивания могут привести к миграции сварочной ванны или дефектам сварки, что снижает прочность сварного шва. В реальных операциях использование прецизионных приспособлений или систем автоматического выравнивания может значительно повысить точность сборки.

- Подготовка кромок: Качество подготовки кромок имеет решающее значение для эффекта сварки. Неровные или заусенцы на кромках могут привести к трещинам или дефектам включений, поэтому для обработки кромок требуется прецизионное оборудование.

Сварочная среда

Сварочная среда — это внешний фактор, влияющий на качество сварки, включающий выбор защитного газа и контроль условий окружающей среды.

- Защитный газ: правильный тип и расход защитного газа могут предотвратить окисление расплавленной ванны и улучшить компактность и коррозионную стойкость сварного соединения. Например, аргон и гелий являются обычно используемыми защитными газами, и слишком большой или слишком малый расход повлияет на эффект защиты.

- Условия окружающей среды: Окружающая среда с высокой влажностью, избытком пыли или резким перепадом температур может оказать неблагоприятное воздействие на процесс сварки и даже привести к ухудшению характеристик сварки. Поэтому поддержание надлежащего контроля окружающей среды в зоне сварки является важной мерой для обеспечения качества сварки.

Факторы, влияющие на прочность сварных соединений лазером, сложны и разнообразны, они включают все аспекты свойств материала, параметров лазера, конструкции соединения и среды сварки. В практических приложениях эти факторы необходимо учитывать комплексно, и высококачественные, высокопрочные сварные соединения могут быть получены путем разумной оптимизации процесса и настройки оборудования.

Технология повышения прочности сварки

Для повышения прочности соединений, полученных лазерной сваркой, необходимо оптимизировать свойства материалов, лазерную технологию, управление процессом сварки и послесварочную обработку. Это включает в себя не только выбор и подготовку сварочных материалов, но и точную настройку параметров лазера, проектирование разумных форм соединений и использование передовой технологии управления процессом. За счет комплексной оптимизации этих связей можно значительно улучшить механические свойства и надежность сварного шва. Ниже будут подробно рассмотрены конкретные технические методы повышения прочности сварки.

Выбор и подготовка материала

Материалы являются основой эффективности сварки и играют важную роль в прочности сварных соединений.

- Оптимизация сплава: Выбирая высокопрочные материалы, подходящие для лазерной сварки, и регулируя состав сплава, можно значительно улучшить результаты сварки. Например, добавляя специальные элементы для улучшения свариваемости и усталостной прочности материала, сварной шов может сохранять стабильность в суровых условиях.

- Очистка поверхности: Тщательно очистите поверхность материала перед сваркой, чтобы удалить жир, оксидные слои и другие загрязнения, обеспечить эффективную передачу лазерной энергии и уменьшить дефекты сварки. Обычные методы включают механическую очистку, химическую очистку и лазерную очистку.

- Предварительный нагрев: Для материалов с высокой термочувствительностью или склонных к растрескиванию соответствующий предварительный нагрев может снизить температурный градиент в процессе сварки и уменьшить термическое напряжение, тем самым улучшив качество сварки.

Лазерная оптимизация

Регулировка параметров лазера напрямую определяет качество формовки и механические свойства сварного шва.

- Контроль плотности мощности: Точно отрегулируйте плотность мощности лазера, чтобы обеспечить равномерное распределение расплавленной ванны, тем самым улучшая плотность и прочность сварного шва. Более низкая плотность мощности может привести к недостаточному проникновению, в то время как слишком высокая плотность мощности может легко вызвать прожог или разбрызгивание металла.

- Формирование луча: Оптимизация формы пятна лазера может улучшить распределение тепла в процессе сварки. Например, изменение круглого пятна на эллиптическую или линейно распределенную форму луча может значительно снизить возникновение пор в сварном шве и улучшить стабильность сварного шва.

- Регулировка фокуса: Точное позиционирование фокуса лазера является ключом к улучшению качества сварки. Слишком глубокий фокус может привести к недостаточному проникновению, в то время как слишком мелкий фокус может вызвать проблемы с абляцией поверхности. Оптимальное проникновение сварного шва, таким образом, обеспечивается за счет автоматической фокусировки или точной механической регулировки.

Контроль над процессом

Передовая технология управления технологическим процессом обеспечивает надежную гарантию стабильности качества сварки.

- Адаптивная система управления: используйте оборудование для мониторинга в реальном времени (например, камеры и датчики) для отслеживания ключевых параметров процесса сварки и автоматической регулировки мощности лазера, скорости сварки и т. д., чтобы гарантировать постоянное наилучшее качество сварки.

- Обратная связь с обратной связью: датчик получает данные, такие как форма и температура расплавленной ванны, и передает их в систему управления в режиме реального времени, что позволяет динамически оптимизировать параметры сварки и сократить количество дефектов сварки.

- Алгоритм машинного обучения: внедрение искусственного интеллекта и технологии машинного обучения для анализа большого объема данных сварки, прогнозирования наилучшего сочетания параметров, дальнейшей оптимизации процесса сварки и повышения уровня автоматизации.

Совместное проектирование и подготовка

Конструкция соединения и подготовка кромок играют важную роль в прочности сварных соединений.

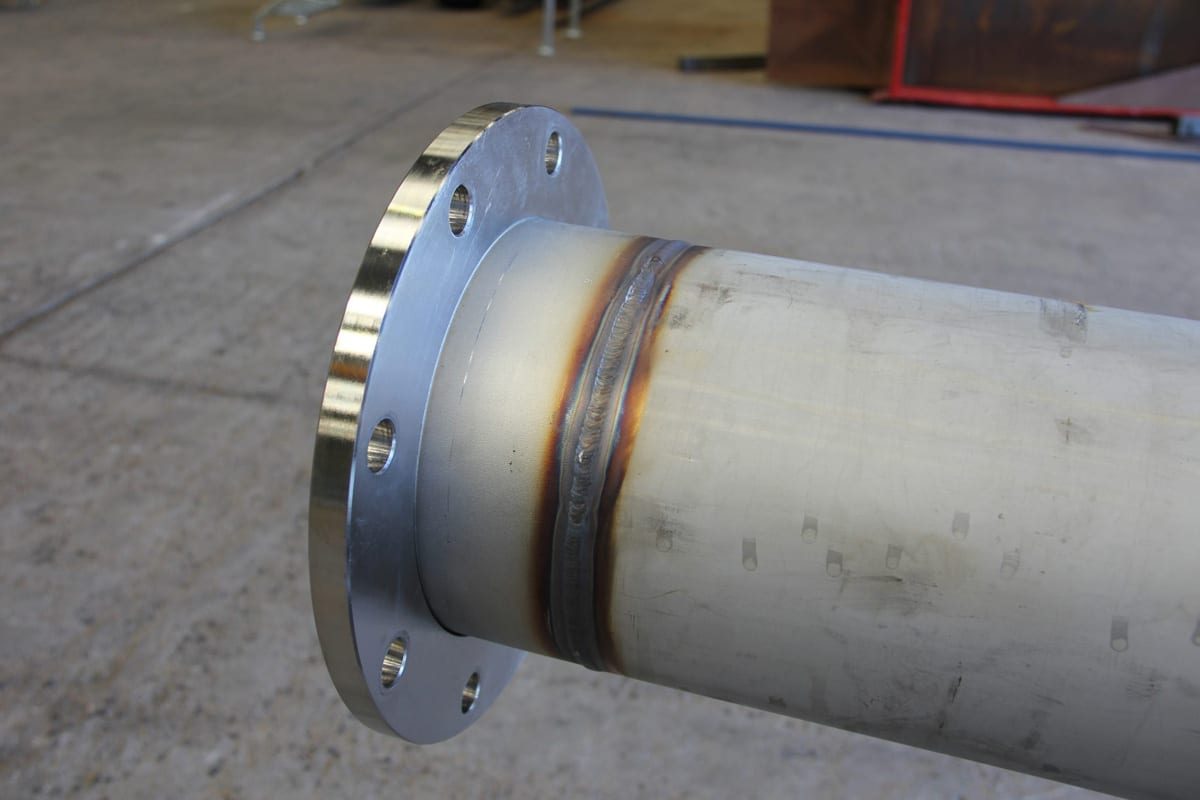

- Оптимизированная геометрия соединения: Форма соединения проектируется в соответствии с процессом сварки и структурными требованиями. Например, стыковые соединения подходят для высокопрочной сварки, в то время как нахлесточные соединения больше подходят для соединений тонких пластин. Оптимизируя геометрию соединения, можно значительно улучшить механические свойства сварного шва.

- Точная сборка и выравнивание: используйте высокоточные приспособления и автоматическое позиционирующее оборудование для обеспечения точности выравнивания соединений, тем самым избегая смещений сварки и некачественных соединений, а также повышая общую прочность сварных швов.

- Подготовка кромок: используйте прецизионное оборудование для обработки свариваемых кромок, чтобы сделать их гладкими и без заусенцев, что может эффективно снизить тенденцию к образованию трещин и улучшить однородность и надежность сварного шва.

Послесварочная обработка

Послесварочная обработка может дополнительно снять остаточные сварочные напряжения и улучшить механические свойства и срок службы сварного шва.

- Термическая обработка: снятие сварочных напряжений посредством отжига или отпуска, улучшение микроструктуры сварного шва и окружающих материалов, а также повышение ударной вязкости и прочности материала.

- Обработка поверхности: Устраните грубые участки и дефекты на поверхности сварного шва путем шлифования или полирования, тем самым повысив ее усталостную прочность и эстетический вид.

- Неразрушающий контроль: используйте методы неразрушающего контроля, такие как ультразвуковой и радиографический контроль, чтобы убедиться в отсутствии скрытых опасностей, таких как трещины и поры внутри сварного шва, что еще больше повышает надежность изделия.

- Механическая обработка: Улучшить распределение остаточного напряжения на поверхности сварного шва с помощью таких методов, как дробеструйная обработка, и использовать технологию прокатки для улучшения плотности и усталостной прочности сварного шва с помощью механического давления. Эти методы механической обработки могут обеспечить дополнительные меры по укреплению сварного шва.

Повышение прочности сварных соединений лазером требует комплексной оптимизации многих аспектов, от выбора и подготовки материала до точной настройки параметров лазера, расширенного управления процессом и обработки после сварки, каждое звено имеет решающее значение. Благодаря научным и разумным комбинациям процессов можно не только улучшить механические свойства сварных соединений, но и повысить общее качество и надежность сварки, что обеспечивает надежную поддержку для промышленных приложений высокого стандарта.

Проблемы и решения

В процессе лазерной сварки, хотя эффективность и точность технологии обеспечивают сильную поддержку для многоотраслевых приложений, все еще существуют некоторые проблемы в практическом применении, которые напрямую влияют на качество и стабильность сварных соединений. Для решения этих проблем эффективные решения могут не только улучшить качество сварки, но и расширить область применения лазерной сварки. Далее будут подробно рассмотрены три ключевые проблемы термического управления, совместимости материалов и стабильности процесса, а также их решения.

Управление температурным режимом

Тепловое управление является важным вопросом, который необходимо решать при лазерной сварке. Лазерная сварка может легко привести к локальному перегреву материала из-за концентрированного подвода тепла, что может вызвать деформацию, термические трещины или остаточное напряжение, все это может снизить прочность и срок службы сварного соединения.

Анализ проблемы

- В условиях высокого подвода тепла неравномерное расширение и сжатие материалов может привести к деформации, особенно при сварке тонких материалов и прецизионных деталей.

- Чрезмерно высокие температуры могут привести к образованию трещин или межкристаллитной коррозии в сварном шве, что повлияет на качество сварки.

Решение

- Оптимизация пути сварки: оптимизируйте путь сварки с помощью системы автоматизированного проектирования (САПР), рассредоточьте подводимое тепло и снизьте температуру в зоне аккумуляции тепла.

- Охлаждающее устройство: использование охлаждающего водяного или воздушного охлаждающего оборудования во время сварки позволяет эффективно контролировать интенсивность подвода тепла в зону сварки и снизить вероятность термической деформации и образования трещин.

- Режим импульсной лазерной сварки: использование импульсной лазерной сварки вместо непрерывной лазерной сварки позволяет лучше контролировать подвод тепла, уменьшить диапазон зон термического влияния и, таким образом, улучшить качество сварки.

Совместимость материалов

В промышленном производстве все более распространенной становится сварка разнородных материалов, таких как сталь и алюминий, медь и нержавеющая сталь и т. д. Различия в физических свойствах и химических свойствах этих материалов могут привести к трудностям при сварке.

Анализ проблемы

- Сварка разнородных материалов подвержена непроварам, появлению хрупких фаз или трещин на границе раздела, что серьезно влияет на прочность и надежность сварного соединения.

- Разница в коэффициентах расширения между материалами может привести к возникновению больших остаточных напряжений в сварном шве при охлаждении, что увеличивает риск образования трещин.

Решение

- Выбирайте совместимые сплавы: оптимизируйте формулу материала, выбирайте сплавы с более высокой совместимостью в качестве базового материала, чтобы уменьшить возникновение непроваров и трещин.

- Использование присадочных материалов: Добавление определенных присадочных материалов (например, лигатур или сварочной проволоки) в процессе сварки может улучшить характеристики сплавления двух материалов, одновременно снижая сложность реакции на границе раздела.

- Оптимизация параметров лазера: точная регулировка мощности лазера, скорости сварки и положения фокуса для удовлетворения конкретных потребностей сварки разнородных материалов и обеспечения стабильности и однородности расплавленной ванны.

Стабильность процесса

Лазерная сварка — это процесс, в значительной степени зависящий от параметров. Колебания параметров сварки могут привести к несоответствиям в качестве сварки, что повлияет на эффективность производства и эксплуатационные характеристики продукта.

Анализ проблемы

- Нестабильная мощность лазера или скорость сварки могут привести к неравномерной глубине, ширине и прочности сварного шва.

- Вибрация сварочного оборудования или неплотное закрепление материала могут стать причиной дефектов сварки, таких как непровары, пористость или смещение.

Решение

- Адаптивное управление: внедрение интеллектуальной адаптивной системы управления для динамической регулировки мощности лазера и скорости сварки в соответствии с контролируемыми в реальном времени параметрами сварки (такими как температура, форма расплавленной ванны и т. д.), что обеспечивает высокую стабильность процесса.

- Система обратной связи с замкнутым контуром: используйте высокоточные датчики для сбора ключевых данных в процессе сварки и передавайте данные обратно в систему управления для автоматической регулировки. Например, положение фокуса динамически регулируется путем мониторинга в реальном времени изменений формы расплавленной ванны для обеспечения однородности сварки.

- Оптимизация искусственного интеллекта: внедрение алгоритма на основе машинного обучения для достижения автоматической оптимизации процесса лазерной сварки посредством анализа больших данных и прогнозирования параметров, снижения влияния колебаний параметров и повышения надежности и повторяемости сварки.

В лазерной сварке управление температурой, совместимость материалов и стабильность процесса являются тремя ключевыми проблемами, которые влияют на качество сварки. Эти проблемы могут быть эффективно решены путем внедрения оптимизированных путей сварки, совместимых сплавов, присадочных материалов и интеллектуальной технологии управления для улучшения механических свойств и стабильности процесса сварки. Эти решения могут не только соответствовать высоким требованиям современного промышленного производства, но и обеспечить прочную основу для дальнейшего развития технологии лазерной сварки.

Подведем итог

Как эффективный и точный метод сварки, технология лазерной сварки имеет большой потенциал для повышения прочности соединения. Оптимизируя выбор материала, параметры лазера, конструкцию соединения и послесварочную обработку, можно эффективно повысить прочность и надежность сварных соединений. Точное управление мощностью лазера, правильная очистка поверхности, подходящая геометрия соединения и послесварочная термообработка во время сварки могут помочь снизить термическую деформацию и повысить усталостную прочность сварных соединений. Кроме того, с развитием технологий управления процессами, особенно применением машинного обучения и адаптивных систем управления, стабильность и качество лазерной сварки были беспрецедентно гарантированы. Интеграция всех этих технологий делает лазерную сварку более конкурентоспособной в промышленных приложениях и приносит более эффективные и надежные решения для сварки в различные отрасли промышленности.

Получить лазерные решения

Являясь лидером в области лазерной сварки, Актек Лазер Лазерные генераторы обеспечивают высокопрочные и высокостабильные решения для сварки с превосходной производительностью и точностью технологии. Мы фокусируемся на индивидуальных решениях для наших клиентов, чтобы гарантировать, что каждое устройство может идеально адаптироваться к вашим конкретным потребностям. Будь то совместимость материалов, управление процессом сварки или послесварочная обработка, наша лазерная технология может помочь вам достичь наилучшего эффекта сварки и повысить эффективность производства и качество продукции. Мы стремимся предоставлять комплексную техническую поддержку и решения каждому клиенту, чтобы гарантировать, что ваш процесс сварки всегда будет на передовом уровне в отрасли. Если у вас есть какие-либо вопросы или потребности в технологии лазерной сварки, пожалуйста, свяжитесь с нами. Мы предоставим вам самые профессиональные консультации и услуги, которые помогут вам добиться успеха на пути к лазерной сварке!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения