Влияние автофокусировки на точность резки на станке с волоконным лазером

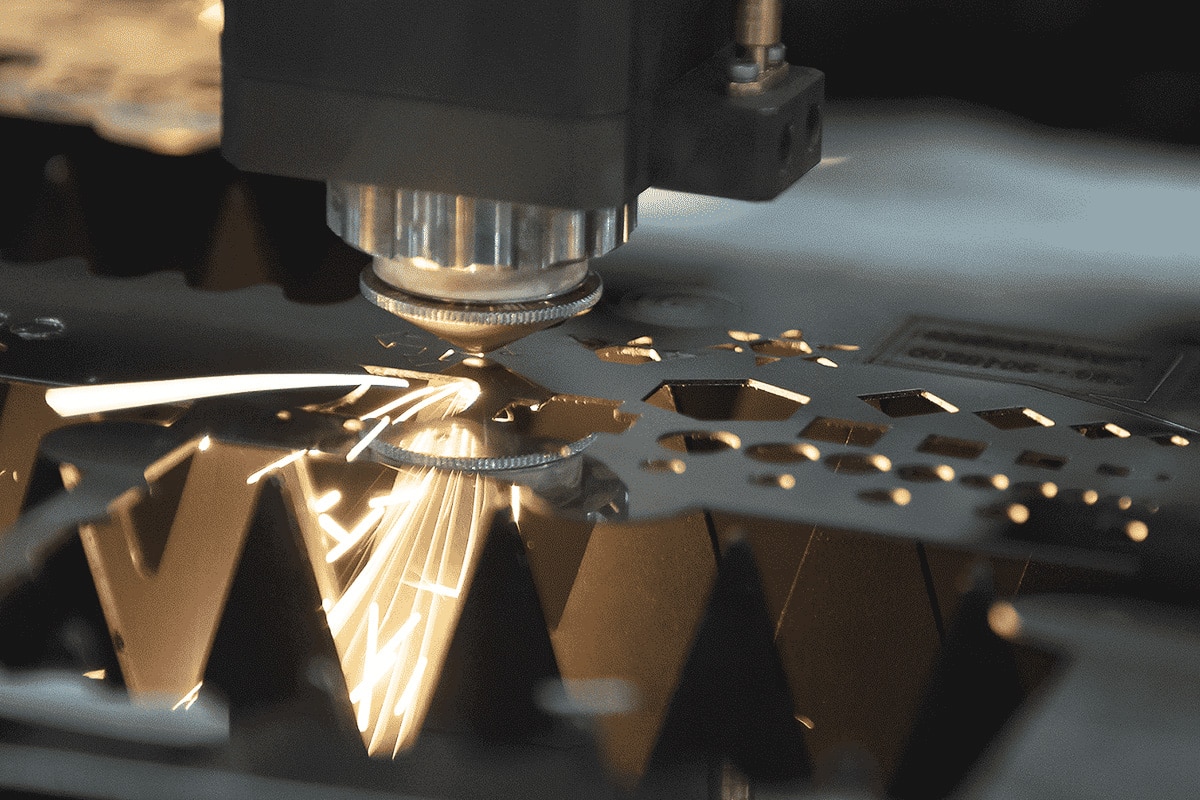

Являясь важным оборудованием в металлообрабатывающей промышленности, машины для резки волоконным лазером жизненно важны в различных областях производства и обработки. Точность и эффективность резки не только влияют на конечное качество заготовки, но и напрямую связаны с производственными затратами и эффективностью обработки. Регулировка фокуса оборудования имеет решающее значение для обеспечения стабильных и эффективных результатов резки. Традиционный метод ручной фокусировки легко подвержен человеческим ошибкам и требует частой регулировки при обработке материалов разной толщины и типа, что снижает эффективность производства.

Внедрение технологии автофокусировки значительно оптимизировало возможности обработки волоконно-лазерных режущих станков. Эта технология может динамически регулировать положение фокуса лазера в режиме реального времени, чтобы поддерживать его на оптимальном расстоянии резки от поверхности материала без ручного вмешательства. Это не только повышает точность резки, но и улучшает приспособляемость оборудования к различным толщинам и материалам, тем самым поддерживая стабильное качество резки в различных сложных сценариях обработки.

Оглавление

Понимание автофокусировки при резке волоконным лазером

Определение и функция автофокуса

При резке волоконным лазером точный контроль фокуса напрямую влияет на качество и эффективность резки. Традиционный метод ручной фокусировки не только отнимает много времени, но и подвержен отклонению фокуса из-за человеческой ошибки, что влияет на точность резки. Появление системы автофокусировки значительно повысило уровень интеллекта лазерной резки, позволяя оборудованию автоматически регулировать высоту фокуса лазера в соответствии с толщиной и состоянием поверхности материала для обеспечения наилучших условий резки.

Основные функции системы автофокусировки включают в себя:

- Регулировка положения фокуса в реальном времени: используйте датчики и системы управления для динамического определения высоты поверхности материала и регулировки положения фокуса в реальном времени, чтобы лазерный луч всегда находился в оптимальном диапазоне резки для обеспечения высококачественной обработки.

- Сокращение ошибок ручной настройки: автоматическая настройка устраняет неопределенность, связанную с вмешательством человека, и повышает точность и однородность резки, что особенно важно при массовом производстве и сложных задачах обработки.

- Оптимизируйте эффект обработки различных материалов и толщин: при резке различных металлических материалов или заготовок с большими перепадами толщины система автофокусировки может быстро настроить фокус, избежать ошибок и потерь эффективности, вызванных ручной настройкой, а также улучшить адаптивность и универсальность оборудования.

С развитием интеллектуального производства технология автофокусировки стала стандартной функцией высокопроизводительных волоконных лазерных режущих станков. Ее преимущества особенно заметны в сценариях применения, требующих высокой скорости, высокой точности и разнообразной обработки.

Типы систем автофокусировки

В настоящее время распространенные системы автофокусировки в станках для резки волоконным лазером в основном включают емкостную автофокусировку, бесконтактную автофокусировку и системы автофокусировки на основе интеллектуального управления. Различные типы систем имеют свои характеристики и подходят для различных требований к обработке.

Емкостный автофокус

Емкостная система автофокусировки использует изменение емкости между соплом и поверхностью заготовки для определения положения фокуса и регулировки высоты лазерной головки в режиме реального времени. Эта технология основана на принципе индукции электрического поля и может быстро реагировать на изменения высоты поверхности материала и поддерживать стабильное положение фокуса во время обработки.

преимущество:

- Применимо к различным металлическим материалам, включая нержавеющая сталь, алюминиевый сплав, углеродистая стальи т. д., с широким спектром применения;

- Высокая скорость отклика, особенно подходящая для высокоскоростной резки, позволяет точно регулировать положение фокуса и повышать стабильность резки;

- Структура системы относительно проста, затраты на обслуживание низкие, а эффективность затрат высокая.

ограничение:

- Плохая приспособляемость к непроводящим материалам, таким как неметаллические материалы, такие как керамика и пластик, из-за незначительного изменения емкостных сигналов снижается чувствительность обнаружения;

- Могут быть подвержены поверхностному загрязнению, такому как окисление, пыль или масло, что может повлиять на точность измерения емкости и вызвать ошибки регулировки фокуса;

- Существуют определенные ограничения при контроле очень тонких или толстых материалов, и требуется дополнительная оптимизация параметров резки.

Технология емкостной автофокусировки подходит для обработки металла, особенно в массовом производстве и стандартизированной обработке. Однако для специальных материалов или экстремальных условий обработки может потребоваться дальнейшая оптимизация ее стабильности и адаптивности.

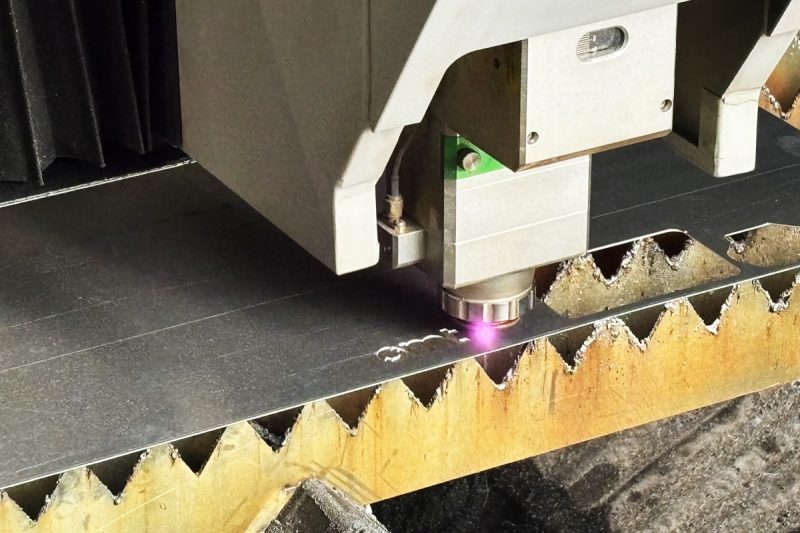

Бесконтактная автофокусировка

Бесконтактная автофокусировка использует оптическую или лазерную технологию определения расстояния между соплом и поверхностью материала с помощью датчика и динамически корректирует положение фокуса. По сравнению с емкостной фокусировкой бесконтактная система полностью избегает физического контакта и поэтому подходит для большего количества типов материалов.

преимущество:

- Избегайте физического контакта, уменьшайте износ датчика, увеличивайте срок его службы и снижайте частоту отказов;

- Применимо к большему количеству типов материалов, включая непроводящие металлы, материалы с покрытием и композитные материалы, что расширяет область применения лазерной резки;

- Менее подверженные внешнему загрязнению, оптические или лазерные дальномеры могут стабильно работать в более сложных условиях и поддерживать высокую точность обнаружения даже при наличии масла, оксидного слоя или пыли на поверхности заготовки;

- Более высокая точность по сравнению с емкостной фокусировкой, точность обнаружения бесконтактных систем выше, что особенно подходит для сценариев высокоточной микрообработки.

ограничение:

- Стоимость системы выше. По сравнению с емкостной системой, бесконтактная фокусная система использует более сложную оптическую или лазерную технологию зондирования, которая стоит дороже;

- Требует более точной калибровки и обслуживания. Из-за зависимости от оптического или лазерного измерения датчик необходимо регулярно калибровать, чтобы обеспечить долгосрочную стабильную точность определения фокуса.

Технология бесконтактной автофокусировки особенно подходит для высокоточных и сложных процессов обработки, таких как производство микроэлектроники, резка деталей прецизионных приборов и т. д., но она может иметь определенные ограничения из-за факторов стоимости в общепромышленной обработке.

Управление автофокусом

Управление автофокусом — это комплексная технология фокусировки, которая объединяет программные алгоритмы, обратную связь датчиков и интеллектуальные системы управления. Она может не только регулировать фокус в реальном времени, но и глубоко интегрироваться с системой ЧПУ для достижения более интеллектуальной оптимизации фокуса для адаптации к различным требованиям резки.

преимущество:

- Он очень интеллектуален и может автоматически определять различные материалы и толщины, настраивать оптимальное положение фокуса и сокращать ручное вмешательство;

- Его можно легко интегрировать с системой управления ЧПУ для достижения полностью автоматизированной резки, повышения эффективности производства и последовательности обработки;

- Он оптимизирует параметры резки с помощью алгоритмов для поддержания наилучшего качества резки и снижения энергопотребления в различных условиях обработки;

- Он обладает высокой адаптивностью и подходит не только для различных металлических материалов, но и может быть оптимизирован и настроен для различных состояний поверхности, что позволяет улучшить качество резки и отделку кромок.

ограничение:

- Зависит от стабильности программного обеспечения и датчиков. Если системное программное обеспечение или датчик неисправны, точность управления фокусом может быть нарушена.

- На него сильно влияют факторы окружающей среды. Например, изменения температуры и влажности могут повлиять на точность датчика, и параметры необходимо оптимизировать для различных сред.

- К операторам предъявляются высокие технические требования, и для настройки параметров с целью максимального повышения производительности системы автофокусировки требуются квалифицированные специалисты.

Технология управления автофокусом представляет собой будущее направление развития волоконной лазерной резки, особенно в контексте интеллектуального производства и Industry 4.0, ее преимущества становятся все более очевидными. Хотя ее стоимость высока и требует более высокой квалификации операторов, ее высокоточные и интеллектуальные возможности резки делают ее широкоприменимой в сфере высокотехнологичного производства.

Факторы, влияющие на точность резки

Факторы, влияющие на точность резки волоконным лазером, в основном включают свойства материала, качество луча, расстояние между соплами, стабильность машины и программное управление.

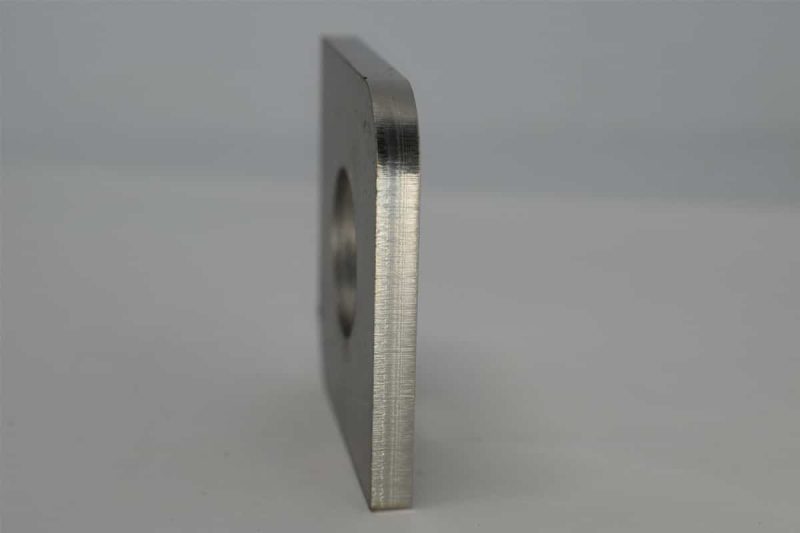

Свойства материалов: Различные материалы оказывают прямое влияние на точность резки из-за их скорости поглощения лазерного излучения, теплопроводности и характеристик плавления. Например, нержавеющая сталь из-за высокой скорости поглощения лазерного излучения обычно обеспечивает более гладкую режущую кромку, в то время как материалы с высокой отражательной способностью, такие как алюминиевые сплавы и медь может отражать лазер, влияя на поглощение энергии и вызывая нестабильную резку. Кроме того, толщина материала также влияет на настройку фокуса лазера. Более толстые материалы обычно требуют большей мощности лазера и более медленной скорости резки для обеспечения точной резки.

Качество луча: Форма и качество лазерного луча определяют размер и плотность энергии пятна, что в свою очередь влияет на точность резки. Высококачественный луч обычно имеет меньшее сфокусированное пятно, что делает энергию лазера более концентрированной, тем самым повышая точность резки и уменьшая зону термического воздействия. Если форма луча нестабильна или распределение мощности неравномерно, это может привести к грубым кромкам реза или неравномерному остатку шлака.

Расстояние между соплом: Расстояние между соплом и поверхностью заготовки будет влиять на поток вспомогательного газа и стабильность резки. Если расстояние между соплом слишком большое, давление вспомогательного газа может быть недостаточным, что приведет к избыточному остатку шлака; если расстояние слишком мало, это может вызвать турбулентный поток воздуха и повлиять на точность резки. Поэтому в процессе резки необходимо обеспечить точную регулировку расстояния между соплом, чтобы оптимизировать поток газа, уменьшить дефекты резки и улучшить качество режущей кромки.

Устойчивость машины: Структурная устойчивость станка для резки волоконным лазером напрямую определяет точность траектории резки. Высокоточные направляющие, ходовые винты и сервосистемы могут поддерживать плавную работу процесса резки и уменьшать погрешность, вызванную вибрацией. Если станок недостаточно жесткий или детали ослаблены после длительной эксплуатации, это может привести к отклонению резки и повлиять на конечный эффект обработки. Поэтому регулярное техническое обслуживание и проверка устойчивости станка имеют важное значение.

Программное управление: усовершенствованные системы программного управления могут оптимизировать траектории резки и регулировать мощность и скорость лазера для удовлетворения потребностей обработки различных материалов и толщин. Интеллектуальное программное обеспечение может автоматически компенсировать ошибки на основе характеристик материала для улучшения однородности резки. Кроме того, системы мониторинга в реальном времени и обратной связи могут своевременно корректировать параметры для оптимизации качества резки. Если программное управление неточно или рабочие параметры установлены неправильно, это может привести к отклонениям в резке или ненужным отходам материала.

В целом, для достижения высокоточной резки волоконным лазером необходимо комплексно учитывать вышеуказанные факторы, а также обеспечивать стабильность и постоянство качества обработки за счет точной настройки и оптимизированного управления.

Влияние автофокуса на точность резки

Технология автофокусировки играет ключевую роль в точности и эффективности обработки при резке волоконным лазером, что в основном отражается в следующих аспектах:

Точность и последовательность: система автофокусировки может регулировать положение фокуса в реальном времени в соответствии с толщиной и состоянием поверхности материала, гарантируя, что лазер всегда воздействует на оптимальную область фокусировки. Это не только повышает точность резки, но и поддерживает стабильный эффект обработки в массовом производстве, снижает погрешность, вызванную ручной настройкой, и улучшает последовательность продукта.

Сокращение времени подготовки: Традиционная ручная настройка фокуса требует от операторов частой настройки при резке различных толщин или материалов, что отнимает много времени и подвержено ошибкам. Система автофокусировки может быстро выполнить настройку фокуса, значительно сократить время подготовки производства и повысить общую эффективность обработки, особенно в сценариях обработки нескольких разновидностей и небольших партий.

Адаптируемость к изменениям материала: Различные материалы имеют разные скорости поглощения лазерного излучения и требования к резке. Система автофокусировки может автоматически оптимизировать фокус в соответствии с характеристиками материала, так что параметры резки могут адаптироваться к различным металлическим материалам, от нержавеющей стали до алюминиевого сплава и высокоотражающих материалов, гарантируя, что качество резки всегда остается стабильным, а также сокращая затраты на отладку, вызванную изменениями материала.

Влияние на качество кромки: Точный контроль фокусировки помогает уменьшить зону термического влияния, делая режущую кромку более гладкой и вертикальной, уменьшая заусенцы и остатки шлака. Особенно при высокоточной обработке или заготовках, требующих последующей сварки и покрытия, технология автофокусировки может значительно улучшить качество резки и снизить необходимость вторичной обработки.

Благодаря системе автофокусировки станок для резки волоконным лазером может не только достичь более высокой точности обработки, но и повысить эффективность производства, сократить количество ошибок, вызванных вмешательством человека, а также сделать процесс резки более интеллектуальным и эффективным.

Проблемы и решения

Хотя технология автофокусировки значительно улучшила точность и эффективность резки волоконным лазером, она все еще сталкивается с некоторыми проблемами в практическом применении. Чтобы обеспечить стабильную работу системы автофокусировки, необходимо принять эффективные решения для следующих ключевых вопросов.

Калибровка и обслуживание: Система автофокусировки основана на точных датчиках и приводах. Если она работает долгое время или не обслуживается, это может привести к отклонению фокуса и повлиять на качество резки. Поэтому очень важно регулярно калибровать устройство автофокусировки. Предприятия должны разработать строгий план обслуживания, включая проверку чувствительности датчика, очистку оптических компонентов, корректировку параметров фокусировки и т. д., чтобы гарантировать, что оборудование всегда находится в наилучшем рабочем состоянии. Кроме того, нельзя игнорировать обновление программного обеспечения. Оптимизация алгоритмов и стратегий компенсации может дополнительно повысить точность автофокусировки.

Факторы окружающей среды: рабочая среда станка для резки волоконным лазером также оказывает определенное влияние на стабильность системы автофокусировки. Например, такие факторы, как пыль, дым, температура и влажность, могут повлиять на точность обнаружения датчика. Если в среде резки много пыли или масла, это может загрязнить объектив и датчик, что приведет к ненормальному обнаружению фокуса. Поэтому рекомендуется установить хорошую систему дымоудаления и удаления пыли вокруг оборудования и регулярно чистить датчик и оптические компоненты. В то же время поддержание постоянной температуры и влажности рабочей среды может снизить влияние теплового расширения и сжатия на путь лазера и точность фокусировки.

Обучение и навыки оператора: Хотя технология автофокусировки сокращает ручное вмешательство, операторам все равно необходимо обладать определенными техническими знаниями для быстрой настройки и оптимизации параметров фокусировки при возникновении отклонений. Неквалифицированная работа может привести к неправильным настройкам фокусировки, что повлияет на эффект резки. Поэтому компании должны проводить систематическое обучение операторов, чтобы они могли освоить принцип работы системы автофокусировки, идентификацию и устранение распространенных неисправностей, а также то, как настроить подходящий режим фокусировки в соответствии с различными материалами. Кроме того, в сочетании с интеллектуальной системой мониторинга операторы могут оптимизировать стратегии резки с помощью обратной связи по данным и повысить общую эффективность производства.

Регулярная калибровка и техническое обслуживание, оптимизация рабочей среды и повышение квалификации операторов позволяют эффективно решать проблемы, связанные с технологией автофокусировки в практических приложениях, гарантируя, что станок для резки волоконным лазером всегда будет обеспечивать высокую точность и стабильность обработки.

Подведем итог

Применение технологии автофокусировки в станках для резки волоконным лазером значительно повысило точность резки и эффективность производства. Различные типы систем автофокусировки имеют свои преимущества. Благодаря разумному выбору и оптимизации они могут эффективно улучшить постоянство резки, сократить время ручной настройки и повысить приспособляемость к различным материалам и толщинам, обеспечивая более качественные результаты обработки. Применение этой технологии делает лазерную резку более интеллектуальной, снижает человеческие ошибки и повышает стабильность и точность производства.

Однако система автофокусировки все еще сталкивается с определенными проблемами в реальном использовании, такими как калибровка, обслуживание, воздействие на окружающую среду и требования к навыкам эксплуатации. Точность датчика, внешние факторы окружающей среды и технический уровень оператора будут влиять на стабильность системы и эффект резки. Поэтому компаниям необходимо разрабатывать разумные планы обслуживания оборудования, оптимизировать рабочую среду и усиливать обучение операторов, чтобы обеспечить наилучшую производительность системы автофокусировки, тем самым еще больше повышая общее качество обработки и конкурентоспособность продукции.

Получить лазерные решения

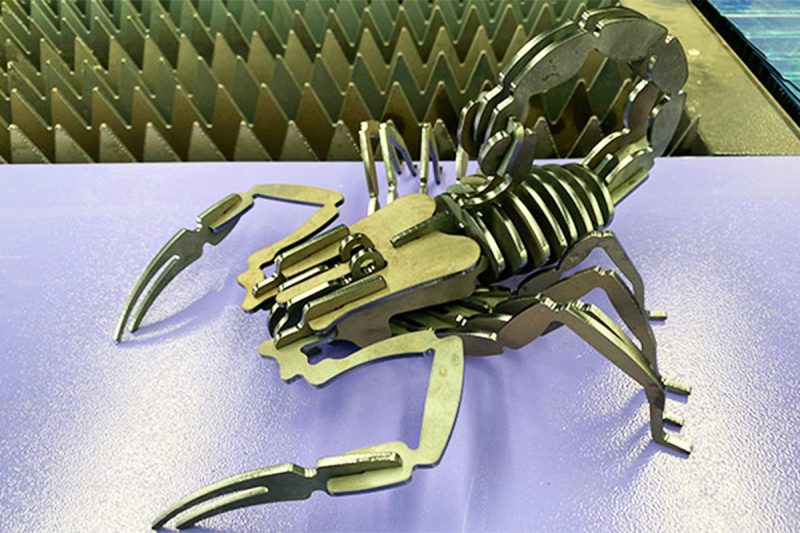

Актек Лазер стремится предоставлять передовые решения для резки волоконным лазером пользователям по всему миру. Наша технология автофокусировки может обеспечить точную настройку в реальном времени, чтобы гарантировать, что фокус лазера всегда находится в наилучшем положении, тем самым значительно повышая точность резки и качество обработки. Независимо от того, обрабатываете ли вы металлические материалы различной толщины или справляетесь со сложными требованиями к резке, наша интеллектуальная система автофокусировки может помочь пользователям оптимизировать производственные процессы, повысить эффективность и сократить человеческие ошибки.

Наше лазерное режущее оборудование широко используется в обработке листового металла, автомобилестроении, аэрокосмической промышленности, производстве электронного оборудования и других отраслях. Благодаря своей превосходной стабильности и эффективной работе оно завоевало доверие клиентов по всему миру. Если вы хотите узнать больше о применении технологии автофокусировки и высокоточной лазерной резки или найти решение для лазерной резки, которое соответствует вашим производственным потребностям, пожалуйста, не стесняйтесь связаться с нами! Наша профессиональная команда предоставит вам подробную консультацию и техническую поддержку, чтобы помочь вашему бизнесу выйти на более высокий уровень.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения