Узнайте о лазерной резке

Описание лазерной резки

Типы лазеров, используемых при резке

Волоконный лазер

СО2-лазер

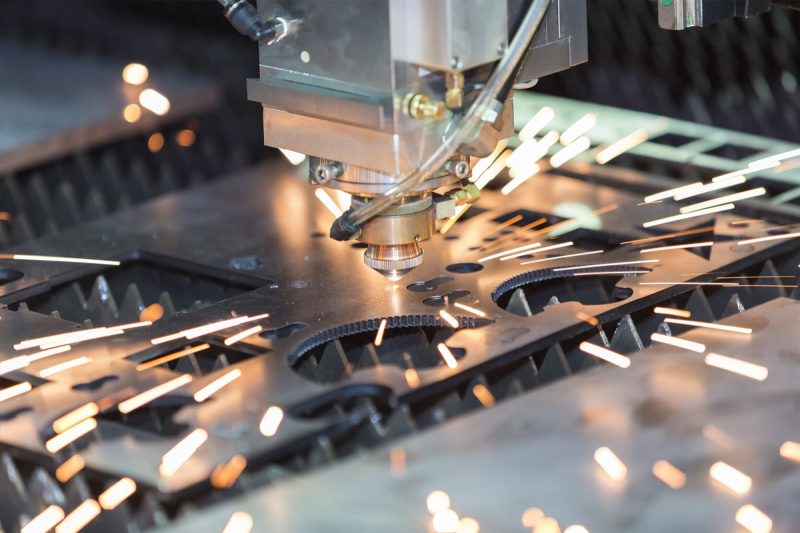

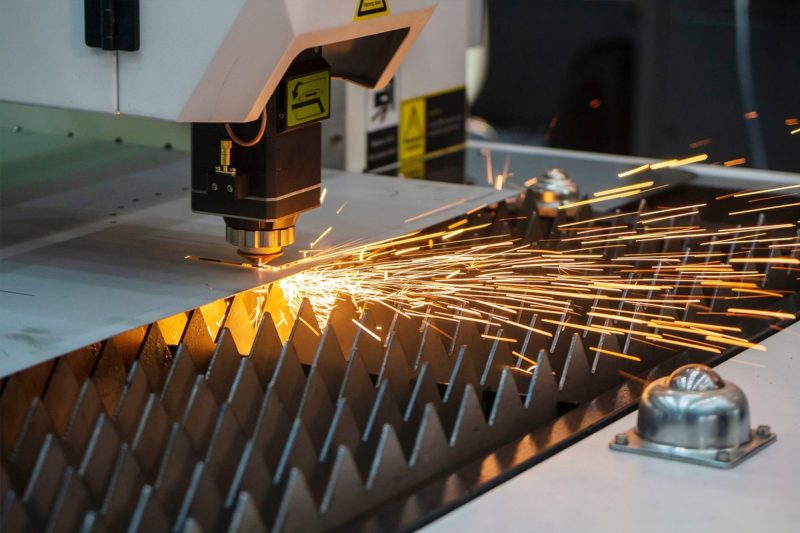

Компоненты системы лазерной резки

Типичный система лазерной резки состоит из нескольких ключевых компонентов, которые работают вместе, обеспечивая точную и эффективную резку:

- Лазерный источник: это основной компонент, создающий лазерный луч. В зависимости от применения источником лазера может быть генератор волоконного лазера, генератор CO2-лазера или лазерный генератор другого типа.

- Оптика: зеркала и линзы используются для направления и фокусировки лазерного луча на разрезаемый материал. Качество оптики влияет на точность и эффективность процесса резки.

- Режущая головка: Режущая головка содержит фокусирующую линзу и сопло, через которые направляются лазерный луч и вспомогательный газ. Он отвечает за поддержание правильного фокусного расстояния и обеспечение оптимальных условий резки.

- Рабочий стол: поддерживает разрезаемый материал и обычно включает в себя механизм для перемещения материала под режущую головку.

- Контроллер ЧПУ: Контроллер ЧПУ управляет движением лазерной режущей головки и заготовки, следуя запрограммированной траектории резки для получения желаемой формы и рисунка.

- Подача вспомогательного газа: вспомогательный газ способствует процессу резки, выдувая расплавленный материал, охлаждая зону резки и предотвращая окисление. Обычные вспомогательные газы включают кислород, азот и сжатый воздух.

- Выхлопная система: удаляет пары и мусор, образующиеся в процессе резки, для поддержания чистой рабочей среды и защиты оптики и компонентов лазера.

- Система охлаждения: лазерная резка генерирует много тепла, которое необходимо рассеять, чтобы предотвратить повреждение лазерного источника и других компонентов. Системы охлаждения, такие как водяные охладители, используются для поддержания оптимальных рабочих температур.

Ключевые параметры, влияющие на производительность лазерной резки

Несколько параметров могут повлиять на производительность и качество процесса лазерной резки. Понимание и оптимизация этих параметров может помочь достичь желаемых результатов:

- Мощность лазера. Выходная мощность лазерного источника определяет толщину и тип материала, который можно разрезать. Более высокие мощности позволяют резать более толстые материалы, но для поддержания качества резки может потребоваться регулировка других параметров.

- Скорость резания: скорость, с которой режущая головка движется по заготовке. Оптимальная скорость резки обеспечивает баланс между производительностью и качеством резки. Слишком высокая скорость может привести к неполному резу, а слишком низкая скорость может привести к чрезмерному перегреву и повреждению материала.

- Фокальное положение: положение фокусной точки лазерного луча относительно поверхности материала. Правильная фокусировка обеспечивает максимальную плотность энергии в точке резки, что приводит к чистым и точным резам. Несоосность может привести к ухудшению качества резки и снижению эффективности.

- Тип и давление вспомогательного газа. Тип и давление используемого вспомогательного газа (кислорода, азота или сжатого воздуха) оказывают существенное влияние на процесс резки. Правильный выбор газа и давления оптимизирует удаление расплавленного материала, предотвращает окисление и улучшает качество резки.

- Тип и толщина материала. Различные материалы и толщина по-разному реагируют на лазерную резку. При настройке параметров резки необходимо учитывать такие свойства материала, как отражательная способность, теплопроводность и температура плавления.

- Качество луча. Качество лазерного луча, характеризующееся его фокусом и структурой мод, влияет на точность и качество резки. Высококачественный луч с небольшим размером фокусного пятна обеспечивает более тонкие пропилы с минимальной шириной реза.

- Конструкция сопла. Конструкция сопла, включая его диаметр и форму, влияет на поток вспомогательного газа и удаление расплавленного материала. Оптимизированная конструкция сопла повышает эффективность и качество резки.

Роль вспомогательных газов при лазерной резке

Удаление расплавленного материала

В процессе лазерной резки высокоинтенсивный лазерный луч плавит материал в точке разреза. Вспомогательный газ направляется через сопло в зону резки, где он помогает удалить расплавленный материал из пропила (зазора, создаваемого лазером). Эффективное удаление расплавленного материала сохраняет качество резки и предотвращает появление дефектов.

- Эффективная струйная обработка: высокое давление вспомогательного газа выдувает расплавленный материал из пропила, предотвращая его повторное затвердевание на заготовке и обеспечивая чистый рез.

- Предотвращение образования шлака. Благодаря быстрому откачиванию расплавленного материала вспомогательный газ сводит к минимуму образование шлака (остаточного материала, прилипающего к нижней поверхности разреза), уменьшая необходимость последующей обработки.

- Поддержание ширины пропила. Непрерывное удаление расплавленного материала помогает поддерживать желаемую ширину пропила, обеспечивая точность размеров и точность окончательного разреза.

Охлаждение зоны резки

Интенсивное тепло, выделяемое лазерным лучом, может вызвать значительные термические воздействия на заготовку, включая коробление, деформацию и изменение свойств материала. Вспомогательный газ помогает контролировать эти тепловые эффекты, охлаждая зону резки.

- Рассеяние тепла: поток вспомогательного газа поглощает и рассеивает избыточное тепло в зоне резки, предотвращая перегрев и сводя к минимуму термическую деформацию материала.

- Уменьшение зоны термического влияния (ЗТВ). Охлаждение зоны резки помогает ограничить размер ЗТВ, сохраняя механические свойства материала и снижая риск деформации или других термических повреждений.

- Увеличение скорости резки. Эффективное охлаждение увеличивает скорость резки, поскольку в материале снижается вероятность образования термических дефектов, что приводит к более быстрому и эффективному производству.

Защита объектива

Линза режущей головки фокусирует лазерный луч на заготовке. Загрязнения, такие как дым, пыль и мусор, образующиеся в процессе резки, могут повредить линзу или ухудшить ее характеристики. Вспомогательный газ защищает линзу от загрязнений.

- Защита линзы: вспомогательный газ образует барьер между линзой и зоной резки, предотвращая попадание и осаждение загрязнений на поверхности линзы.

- Поддержание оптического качества: поддерживая линзу чистой и свободной от мусора, вспомогательный газ обеспечивает оптимальную фокусировку луча и стабильную производительность резки.

- Продление срока службы линзы. Предотвращение загрязнения снижает износ линзы, продлевая ее срок службы и снижая затраты на техническое обслуживание.

Улучшите реакцию резки

Вспомогательные газы могут влиять на химические реакции, происходящие во время лазерной резки, тем самым повышая производительность резки различных материалов. Тип используемого газа может способствовать или ингибировать определенные реакции, которые могут повлиять на качество и эффективность резки.

- Кислород (O₂): Кислород обычно используется для резки углеродистой стали. Он способствует экзотермической реакции с расплавленным металлом, выделяя дополнительное тепло, что увеличивает скорость резания. Эта реакция помогает получить чистый срез с меньшим количеством окалины, но может вызвать окисление кромки среза.

- Азот (N₂): Азот — это инертный газ, который обычно используется для резки нержавеющей стали, алюминия и других цветных металлов. Он предотвращает окисление, образуя инертную атмосферу вокруг зоны резания. В результате получается чистая кромка без оксидов, что делает ее идеальной для применений, требующих высококачественной обработки поверхности.

- Сжатый воздух. Сжатый воздух является экономичной альтернативой, которую можно использовать для резки различных материалов. Он сочетает в себе свойства кислорода и азота, обеспечивая адекватную производительность резки при меньших затратах. Однако он может содержать примеси, которые влияют на качество резки.

Типы вспомогательных газов

Кислород (O₂)

Преимущества

- Повышенная скорость резания: кислород вступает в экзотермическую реакцию с материалом, выделяя дополнительное тепло. Это дополнительное тепло увеличивает скорость резки, делая резку с кислородом значительно быстрее, особенно при работе с более толстыми материалами.

- Повышенная эффективность: экзотермическая реакция снижает мощность лазера, необходимую для резки материала, повышая общую энергоэффективность процесса резки.

- Более чистый рез толстых материалов. Кислород помогает производить более чистый рез толстых материалов, уменьшая образование окалины и шлака, что снижает необходимость в обширной последующей обработке.

Недостатки

- Окисление. Реакция между кислородом и материалом может вызвать окисление кромки реза, что приводит к более грубой поверхности и возможным проблемам с коррозией.

- Зона термического влияния (ЗТВ): дополнительное тепло, выделяемое в результате экзотермической реакции, увеличивает размер ЗТВ, что может изменить механические свойства материала вблизи кромки реза и вызвать такие проблемы, как коробление или снижение структурной целостности.

- Ограничения для цветных металлов: Кислород не так эффективен, как цветные металлы, такие как алюминий и медь, которые не так легко реагируют с кислородом.

Азот (N₂)

Преимущества

- Резка без окисления: Азот — это инертный газ, который не вступает в реакцию с материалом в процессе резки. Это свойство предотвращает окисление, в результате чего получается чистая, блестящая кромка без оксидов, которая идеально подходит для применений, требующих высококачественной отделки поверхности.

- Высококачественная обработка поверхности: отсутствие окисления приводит к более гладкой кромке и более гладкой поверхности, что уменьшает или устраняет необходимость последующей обработки.

- Минимальная зона термического влияния (ЗТВ): Азот помогает поддерживать небольшую зону термического влияния, сохраняя механические свойства материала и сводя к минимуму термическую деформацию. Это можно использовать для достижения прецизионной резки и операций, требующих жестких допусков.

Недостатки

- Более низкие скорости резания. Без экзотермической реакции, обеспечиваемой кислородом, резка с использованием азота обычно приводит к более медленным скоростям резки, особенно при работе с более толстыми материалами. Эта более медленная скорость влияет на общую производительность.

- Более высокие требования к мощности лазера: поскольку азот не обеспечивает дополнительного тепла для процесса резки, лазер должен обеспечивать всю энергию, необходимую для резки материала. Это требование может привести к увеличению энергопотребления и эксплуатационных расходов.

- Соображения стоимости: Азот может быть дороже, чем другие газы, а повышенное потребление, вызванное более высокими требованиями к мощности лазера, может еще больше увеличить эксплуатационные расходы.

Сжатый воздух

Преимущества

- Экономичность: сжатый воздух более доступен и дешевле, чем чистые газы, такие как азот и кислород. Это делает его экономичным выбором для многих применений лазерной резки, особенно при работе с более тонкими материалами.

- Универсальность: сжатый воздух можно использовать для резки широкого спектра материалов, включая мягкую сталь, нержавеющую сталь и алюминий. Универсальность делает его практичным выбором для резки общего назначения.

- Снижение эксплуатационных расходов. Поскольку сжатый воздух недорог и широко доступен, его использование может снизить общие эксплуатационные расходы, что делает его подходящим для небольших операций или бюджетных проектов.

- Экологические преимущества: использование сжатого воздуха снижает зависимость от баллонного газа, что, в свою очередь, снижает выбросы углекислого газа, связанные с добычей и транспортировкой газа, обеспечивая экологическую выгоду.

Недостатки

- Снижение качества резки. Кислород и примеси в сжатом воздухе могут повлиять на качество резки, что приводит к появлению неровных кромок, увеличению количества окалины и потенциальному загрязнению поверхности среза. Эта проблема особенно заметна в тех случаях, когда требуется высокое качество поверхности или точность.

- Ограниченная скорость резки. Сжатый воздух обычно режет на более медленных скоростях, чем резка с кислородом, особенно для более толстых материалов. Это ограничение влияет на производительность и может не подойти для крупносерийного производства.

- Непостоянные результаты. Качество и производительность резки сжатым воздухом могут быть нестабильными из-за различий в составе и давлении подаваемого воздуха. Эта несогласованность затрудняет достижение одинаковых результатов от одной резки к другой.

- Окисление и образование окалины: Сжатый воздух содержит различные газы, включая кислород, которые могут вызвать окисление и образование окалины на кромке реза, что требует дополнительной последующей обработки для достижения желаемых результатов.

Воздействие на различные материалы

Углеродистая сталь

Кислород

- Преимущества: Для резки углеродистой стали часто используется кислород, поскольку он экзотермически реагирует с материалом. Эта реакция генерирует дополнительное тепло, что значительно увеличивает скорость и эффективность резки. Получающиеся в результате разрезы обычно получаются чистыми, с минимальным количеством окалины, а повышенный нагрев помогает разрезать более толстые секции из углеродистой стали.

- Недостатки: экзотермическая реакция с кислородом вызывает окисление, которое, если его не лечить, может привести к шероховатости поверхности и возможной коррозии. Зона термического влияния (ЗТВ) также больше, что может повлиять на механические свойства материала вблизи кромки реза.

Азот

- Преимущества: Азот не вступает в реакцию с углеродистой сталью, предотвращая окисление и обеспечивая чистый рез без оксидов. В результате достигается высококачественная обработка поверхности и меньшая ЗТВ, что сохраняет механические свойства материала.

- Недостатки: Отсутствие экзотермической реакции означает, что резка с помощью азота происходит медленнее, чем резка с помощью кислорода. Для достижения той же скорости резки требуется более высокая мощность лазера, что увеличивает эксплуатационные расходы.

Сжатый воздух

- Преимущества: Сжатый воздух является экономичной альтернативой резке углеродистой стали. Он обеспечивает баланс между стоимостью и производительностью и подходит для резки тонких профилей из углеродистой стали.

- Недостатки: Кислород в сжатом воздухе может вызвать некоторое окисление и образование окалины, влияя на качество резки. Скорость и качество резки обычно ниже, чем при использовании чистого кислорода или азота.

Нержавеющая сталь

Кислород

- Преимущества: Для резки нержавеющей стали можно использовать кислород, обеспечивая высокую скорость резки за счет экзотермической реакции. Эта реакция также может помочь добиться чистого разреза с минимальным образованием окалины.

- Недостатки: Использование кислорода может вызвать окисление, что может привести к обесцвечиванию кромок и потенциальным проблемам с коррозией. Оксидный слой может потребовать дополнительной постобработки для достижения желаемого качества поверхности.

Азот

- Преимущества: Азот является предпочтительным газом для резки нержавеющей стали, поскольку он предотвращает окисление, в результате чего кромка получается чистой, блестящей и не содержащей оксидов. Инертная природа азота обеспечивает высококачественную резку с минимальной необходимостью последующей обработки. Азот также помогает сохранить механические свойства материала за счет минимизации зоны термического влияния.

- Недостатки: Азот имеет более низкую скорость резки и требует более высокой мощности лазера, чем кислород, что приводит к увеличению потребления энергии и эксплуатационных затрат.

Сжатый воздух

- Преимущества: Сжатый воздух можно использовать для резки более тонких участков нержавеющей стали. Он более экономичен, чем чистый газ, и является подходящим вариантом для применений, не требующих высокой точности.

- Недостатки: Кислород в сжатом воздухе может вызвать окисление и образование окалины, влияя на качество резки. Край может потребовать дополнительной очистки и отделки после резки.

Алюминий и цветные металлы

Кислород

- Преимущества: Кислород обычно не рекомендуется использовать для резки алюминия и других цветных металлов из-за их высокой отражательной способности и низкого поглощения лазерного луча. Однако в некоторых случаях кислород может помочь разрезать более толстые срезы, способствуя экзотермической реакции.

- Недостатки: Кислород может вызвать сильное окисление, в результате чего поверхность разреза становится шероховатой и пористой. Это окисление может негативно повлиять на свойства и внешний вид материала, требуя обширной последующей обработки.

Азот

- Преимущества: Азот очень эффективен при резке алюминия и других цветных металлов. Предотвращает окисление, в результате чего кромка становится чистой, блестящей и качественной. Азот также помогает минимизировать зону термического влияния, сохраняя механические свойства материала.

- Недостатки: резка с использованием азота происходит медленнее, чем с использованием кислорода, и требует более высокой мощности лазера для резки материала, что увеличивает эксплуатационные расходы.

Сжатый воздух

- Преимущества: Сжатый воздух — экономичный вариант для резки тонких срезов алюминия и цветных металлов. Он может обеспечить удовлетворительную производительность резки там, где точность не имеет решающего значения.

- Недостатки: Кислород в сжатом воздухе может вызвать окисление и образование окалины, влияя на качество резки. Края могут потребовать дополнительной постобработки для достижения желаемого результата.

Неметаллические материалы

Кислород

- Преимущества: Кислород можно использовать для резки неметаллических материалов, таких как дерево, акрил и пластик. Экзотермическая реакция с кислородом может увеличить скорость и эффективность резки некоторых материалов.

- Недостатки: использование кислорода может привести к обгоранию и горению таких материалов, как дерево и акрил, что отрицательно влияет на качество поверхности. Это может привести к необходимости дополнительных процессов отделки для достижения желаемого внешнего вида.

Азот

- Преимущества: Азот хорошо подходит для резки неметаллических материалов, таких как пластмассы и керамика, которые необходимо защищать от окисления. Он предотвращает изменение цвета и обеспечивает чистые, высококачественные края, сводя к минимуму термические повреждения.

- Недостатки: резка с использованием азота может быть медленнее, чем кислородная, поэтому для достижения желаемой скорости резки требуется более высокая мощность лазера.

Сжатый воздух

- Преимущества: Сжатый воздух является экономичным решением для резки неметаллических материалов и обеспечивает достаточную производительность резки для различных применений. Он подходит для применений, где точность и качество не имеют решающего значения.

- Недостатки: Примеси в сжатом воздухе могут повлиять на качество резки, что приведет к появлению неровных кромок и потенциальному загрязнению. Качество и скорость резки могут быть несопоставимы с качеством и скоростью резки чистых газов, таких как кислород или азот.

Оптимизация выбора вспомогательного газа

Тип и толщина материала

Тип и толщина разрезаемого материала являются основными факторами при выборе вспомогательного газа. Различные материалы по-разному реагируют на различные газы, влияя на качество и эффективность резки.

- Углеродистая сталь. Кислород часто является лучшим выбором для резки углеродистой стали, поскольку он реагирует экзотермически, увеличивая скорость и эффективность резки. Для более толстых углеродистых сталей кислород может обеспечить тепло, необходимое для эффективной резки материала. Для более тонких углеродистых сталей можно использовать азот для получения чистого резания без окисления, хотя и с меньшей скоростью.

- Нержавеющая сталь: Азот идеально подходит для резки нержавеющей стали, поскольку предотвращает окисление и обеспечивает высококачественную гладкую кромку. Для очень толстой нержавеющей стали кислород можно использовать для увеличения скорости резки, но он вызовет окисление, требующее последующей обработки.

- Алюминий и цветные металлы: Азот является лучшим выбором для резки алюминия и цветных металлов, чтобы избежать окисления и добиться чистого реза. Для менее критических применений сжатый воздух может быть экономически эффективной альтернативой, хотя он может вызвать некоторое окисление.

- Неметаллические материалы. Для резки неметаллов, таких как пластик, керамика и дерево, часто используется азот, чтобы предотвратить изменение цвета и получить высококачественную кромку. Кислород можно использовать для более быстрой резки некоторых неметаллов, но он может вызвать пригорание или горение.

Требуемое качество резки

Требуемое качество резки является ключевым фактором при выборе подходящего вспомогательного газа. Прецизионные приложения обычно требуют высококачественной резки с минимальным окислением и гладкими краями.

- Высококачественная обработка поверхности. Азот часто является лучшим выбором для операций, требующих точной, чистой и свободной от окисления резки. Предотвращает окисление, обеспечивая гладкие края и высококачественную поверхность.

- Общее качество: Кислород может обеспечить высококачественную резку с минимальным количеством окалины, но кромки могут потребовать дополнительной очистки из-за окисления. Сжатый воздух может подойти для менее ответственных применений, где не требуется высочайшее качество обработки поверхности.

Скорость резки и эффективность

Скорость и эффективность резки зависят от типа используемого вспомогательного газа. Целью является достижение максимально возможной скорости без ущерба для качества резки.

- Максимальная скорость: обеспечивает максимальную скорость резки углеродистой стали и более толстых материалов благодаря экзотермической реакции кислорода, которая добавляет дополнительное тепло в процесс резки.

- Сбалансированная скорость и качество. Азот обеспечивает баланс между скоростью и высоким качеством резки, хотя для него может потребоваться более высокая мощность лазера и резка с более медленной скоростью по сравнению с кислородом.

- Экономичная скорость: Сжатый воздух обеспечивает компромисс между скоростью и стоимостью, подходящий для применений, где приемлемы умеренные скорости резки и приемлемое качество.

Соображения стоимости

Стоимость является важным фактором при выборе газа, влияющим на эксплуатационные расходы и общую экономическую эффективность.

- Снижение эксплуатационных расходов. Сжатый воздух является наиболее экономичным выбором, поскольку он легко доступен и дешевле, чем чистые газы, такие как кислород и азот. Он идеально подходит для резки менее важных материалов или когда бюджетные ограничения являются приоритетом.

- Более высокое качество и более высокая стоимость. Азот, хотя и более дорогой, обеспечивает лучшее качество резки. Дополнительные затраты оправданы улучшением качества и уменьшением необходимости последующей обработки.

- Баланс между стоимостью и эффективностью: кислород предлагает золотую середину, обеспечивая высокую скорость резки и приемлемое качество при умеренной цене. Он подходит для многих промышленных применений, где важны как скорость, так и качество.

Требования к постобработке

Потребности в постобработке могут повлиять на выбор вспомогательного газа, поскольку некоторые газы обеспечивают более чистый рез, что может сократить объем отделочных работ.

- Минимальная постобработка. Азот обеспечивает чистый рез без окисления, что снижает потребность в обширной постобработке и экономит время и затраты на операции окончательной обработки.

- Умеренная постобработка: кислородная резка может потребовать дополнительных шагов для удаления оксидов и достижения желаемого качества поверхности. Однако более высокие скорости резки могут компенсировать некоторые дополнительные затраты.

- Увеличенная постобработка: сжатый воздух может вызвать большее количество окалины и окисления, что требует более тщательной последующей обработки для очистки и отделки кромки. Это может увеличить общее время и стоимость производства.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.