Влияние длины волны лазера на режущую способность

Технология лазерной резки широко используется в современном производстве благодаря своей высокой эффективности и точности, особенно в аэрокосмической, автомобильной, металлообрабатывающей и электронной промышленности. Однако на эффект лазерной резки влияет множество факторов, среди которых длина волны лазера является одним из ключевых параметров. Лазеры с разной длиной волны имеют разные характеристики поглощения материалов, что напрямую влияет на скорость, качество и эффективность резки. Понимание влияния длины волны лазера на режущую способность может помочь инженерам выбрать лучшее решение для резки, тем самым повышая эффективность производства и снижая затраты. Кроме того, появление новых лазерных генераторов, таких как волоконные лазерные генераторы и генераторы CO2-лазеров, еще больше обогатило сценарии применения технологии лазерной резки. Поэтому углубленное изучение выбора длины волны лазера и ее влияния окажет важную поддержку предприятиям в оптимизации производственных процессов и будет способствовать будущему развитию технологии лазерной резки.

Оглавление

Основы лазерной резки

Принцип технологии лазерной резки

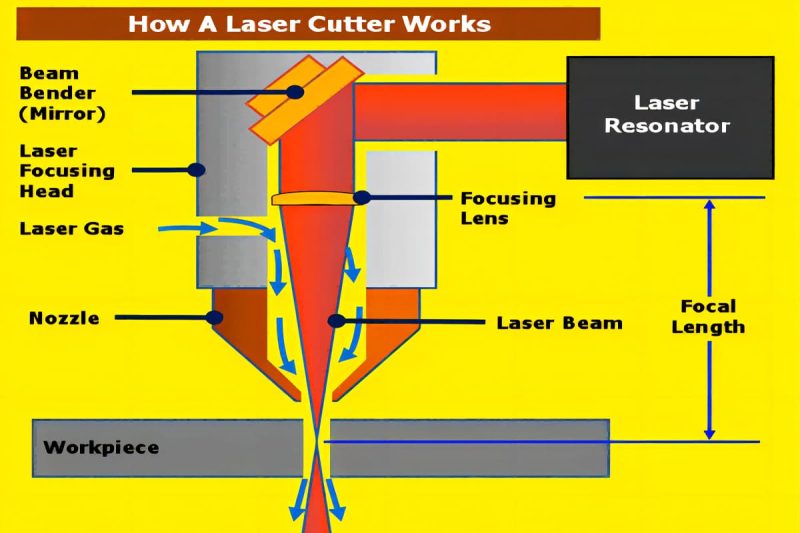

Лазерная резка — это технология, которая использует лазерный луч высокой плотности энергии для фокусировки на поверхности материала и достигает локального высокотемпературного плавления или испарения посредством поглощения лазерной энергии материалом, тем самым достигая точной резки. Лазерный луч сильно фокусируется в чрезвычайно тонкую точку через оптическую систему, и его диаметр обычно составляет менее 0,1 мм. Эта чрезвычайно высокая плотность энергии может локально нагревать материал до температуры плавления или испарения за очень короткое время. В сочетании со вспомогательными газами (такими как кислород, азот или сжатый воздух) расплавленный материал будет сдуваться, образуя гладкую поверхность резки.

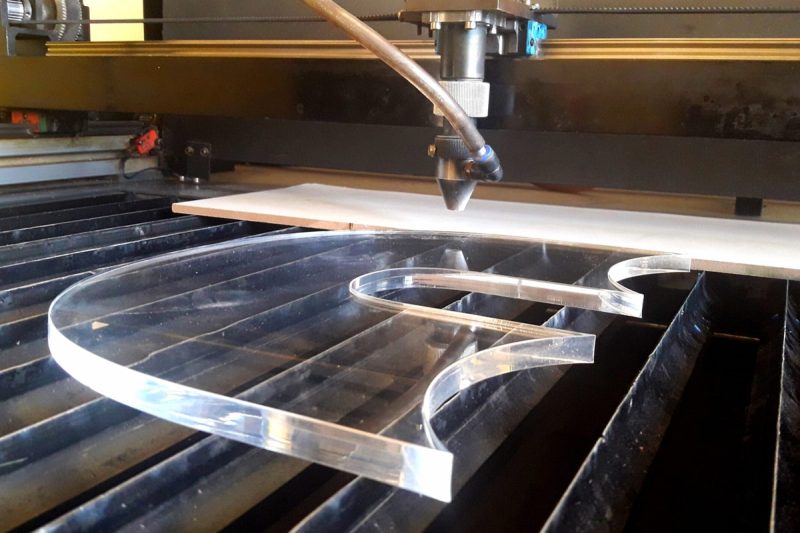

Технология лазерной резки характеризуется высокой скоростью резки, тонким надрезом, малой зоной термического влияния, бесконтактной резкой и отсутствием необходимости физического контакта инструментов с поверхностью материала, поэтому она подходит для задач высокоточной обработки. Эта технология широко используется при резке металлических материалов (таких как нержавеющая сталь, углеродистая сталь, алюминий и т. д.) и неметаллических материалов (таких как пластик, дерево, керамика и т. д.), особенно в высокотехнологичных производственных отраслях, таких как аэрокосмическая промышленность, автомобилестроение, электроника и производство медицинских приборов.

Ключевые компоненты систем лазерной резки

Система лазерной резки состоит из нескольких компонентов, которые работают вместе, каждый из которых оказывает решающее влияние на общую производительность и качество резки системы. Основные компоненты включают в себя:

- Лазерный генератор: Лазерный генератор является основным компонентом станок для лазерной резки, который производит лазерный луч высокой энергии. Типы лазерных генераторов включают в себя генераторы лазеров CO2, волоконные лазерные генераторы и твердотельные лазерные генераторы. Различные типы лазерных генераторов имеют разные длины волн и подходят для резки различных материалов. Например, волоконные лазерные генераторы обычно используются для резки металлических материалов, в то время как генераторы лазеров CO2 больше подходят для резки неметаллических материалов.

- Система передачи луча: После того, как лазерный луч испускается из лазерного генератора, его необходимо передать в режущую головку через систему передачи луча. Для генераторов CO2-лазера луч передается через линзы и отражатели; в то время как волоконные лазерные генераторы передаются через оптические волокна, с низкими потерями энергии во время передачи и стабильным качеством луча.

- Фокусирующая линза: После того, как лазерный луч проходит через систему передачи луча, его необходимо сфокусировать на поверхности материала через фокусирующую линзу, чтобы сформировать чрезвычайно тонкое световое пятно. Качество фокусирующей линзы напрямую определяет фокусный размер лазерного луча, что в свою очередь влияет на точность и скорость резки.

- Режущая головка: Основная функция режущей головки — направлять сфокусированный лазерный луч на поверхность заготовки. Обычно она оснащена вспомогательным газовым соплом для сдува расплавленного материала. Регулировка высоты режущей головки очень важна, так как неправильная высота может привести к снижению качества поверхности резки или повреждению оборудования.

- Система управления: Система управления лазерной режущей машины отвечает за координацию работы всей машины, включая точный контроль выходной мощности лазера, скорости резки и планирования траектории. Современные системы лазерной резки обычно используют технологию ЧПУ или компьютерное управление для обеспечения высокоточных автоматизированных возможностей резки.

Факторы, влияющие на режущую способность

Режущая способность лазерной резки зависит от множества факторов, среди которых основными являются следующие:

- Мощность лазера: Мощность лазерного генератора является ключевым фактором, влияющим на возможности резки. Высокомощные лазерные генераторы могут обеспечивать большую энергию, заставляя материал плавиться и испаряться быстрее, тем самым разрезая более толстые материалы. В общем, чем больше толщина резки, тем выше требуемая мощность лазера.

- Скорость резки: Скорость резки тесно связана с мощностью лазера. Увеличение скорости резки может повысить эффективность производства, но если скорость слишком высокая, это может привести к снижению качества резки, неполной резке или грубым краям материала. Контроль над соответствующей скоростью резки является ключом к достижению высококачественных результатов резки.

- Характеристики материалов: Различные материалы обладают различной способностью поглощать энергию лазера, температурой плавления и отражательной способностью, поэтому эффекты резки сильно различаются. Металлические материалы, такие как алюминий и медь, обладают высокой отражательной способностью и плохо поглощают энергию лазера. Для резки им требуются лазеры большей мощности или определенной длины волны. Для некоторых материалов с высокой отражательной способностью обычно используются волоконные лазерные генераторы, поскольку они могут эффективно снижать потери энергии при отражении.

- Длина волны лазера: Различные типы лазерных генераторов излучают разные длины волн лазера и подходят для резки разных материалов. Например, волоконные лазерные генераторы обычно работают в диапазоне длин волн 1,06 мкм, что подходит для резки металлических материалов, в то время как лазерные генераторы CO2 имеют длину волны 10,6 мкм, что подходит для обработки неметаллических материалов.

- Тип и давление вспомогательного газа: Вспомогательный газ, такой как кислород, азот или сжатый воздух, обычно используется в процессе лазерной резки. Кислород обычно используется для резки углеродистой стали, поскольку он может экзотермически реагировать с расплавленным металлом, ускоряя скорость резки. Азот подходит для резки нержавеющей стали и алюминия, поскольку он не реагирует с материалом и может эффективно избегать окисления реза. Давление вспомогательного газа влияет на скорость резки и качество режущей кромки. Более высокое давление помогает быстро сдуть расплавленный материал, тем самым улучшая качество резки.

Правильно регулируя эти факторы, можно оптимизировать производительность лазерной резки, гарантируя эффективные и точные результаты обработки.

Понимание длин волн лазера

Длина волны лазера относится к длине волны лазерного света, обычно в нанометрах (нм) или микрометрах (мкм), и является ключевым параметром, определяющим свойства и области применения лазеров. Длина волны лазеров напрямую влияет на взаимодействие между лазерами и веществом и определяет скорость поглощения, отражательную способность и рассеивание лазеров в различных материалах. В зависимости от длины волны лазеры могут охватывать широкий спектральный диапазон от ультрафиолетового света и видимого света до инфракрасного света. Различные типы лазерного оборудования могут достигать различных задач обработки, генерируя лазеры с различными длинами волн.

Например, длина волны ультрафиолетового лазерного генератора обычно составляет 355 нанометров (нм), что является коротковолновым лазером и подходит для микрообработки, в то время как длина волны волоконного лазерного генератора обычно составляет 1,06 микрометра (мкм), что подходит для резки металла. Чем короче длина волны, тем более концентрированной является энергия лазера, что подходит для задач точной обработки, в то время как лазер с большей длиной волны подходит для обработки поверхности материалов и резки больших площадей.

Связь между длиной волны и материальным поглощением

Взаимодействие лазера и материала во многом зависит от характеристик длины волны лазера. Скорость поглощения энергии лазера материалами зависит от длины волны. В общем, чем короче длина волны, тем более концентрирована энергия лазера, тем сильнее ее проникающая способность и тем выше поглощаемая материалом энергия лазера. Коротковолновые лазеры могут создавать более высокую плотность энергии на поверхности материалов, что подходит для деликатной и точной обработки, такой как производство электронных устройств и медицинского оборудования. Напротив, длинноволновый лазер имеет большую длину волны и более дисперсное распределение энергии, что подходит для нагрева, плавления или испарения материалов большой площади, таких как резка и сварка металла.

Различные материалы имеют различные характеристики поглощения для лазеров, что зависит от электронной структуры, оптических свойств и теплопроводности материала. Например, металлические материалы имеют более высокую скорость поглощения для коротковолновых волоконных лазерных генераторов (1,06 мкм), что подходит для резки, сварки и маркировки металла. Неметаллические материалы, такие как стекло и пластик, имеют лучшую скорость поглощения для CO2-лазеров (10,6 мкм), поэтому CO2-лазеры широко используются при резке и гравировке этих материалов. Кроме того, некоторые материалы с высокой отражательной способностью (такие как медь и алюминий) имеют более высокую отражательную способность для лазеров определенных длин волн, и требуются лазерные генераторы определенных длин волн, чтобы избежать потерь на отражение. Например, при использовании волоконного лазерного генератора для резки меди и алюминия лазеры с более короткими длинами волн могут уменьшить проблемы с отражением, тем самым повышая эффективность резки.

Часто используемые длины волн лазера при резке

Длина волны лазера является важным фактором, влияющим на эффект резки. Лазеры с разными длинами волн подходят для разных материалов и сценариев обработки. Ниже приведены несколько распространенных длин волн лазера и области их применения:

Генератор лазера CO2 (10,6 мкМ)

Генераторы лазеров CO2 работают в дальнем инфракрасном диапазоне с длиной волны 10,6 мкм. Лазеры с этой длиной волны очень хорошо подходят для обработки неметаллических материалов, таких как дерево, пластик, стекло и акрил. Генераторы лазеров CO2 имеют большой диапазон мощности и подходят для различных применений от легкой гравировки до резки толстых пластин. Благодаря большой длине волны плотность энергии генераторов лазеров CO2 низкая, поэтому они подходят для нагрева и плавления больших площадей материалов. Они широко используются в производстве рекламных щитов, упаковочной промышленности и текстильной промышленности.

Генератор волоконного лазера (1,06 мкМ)

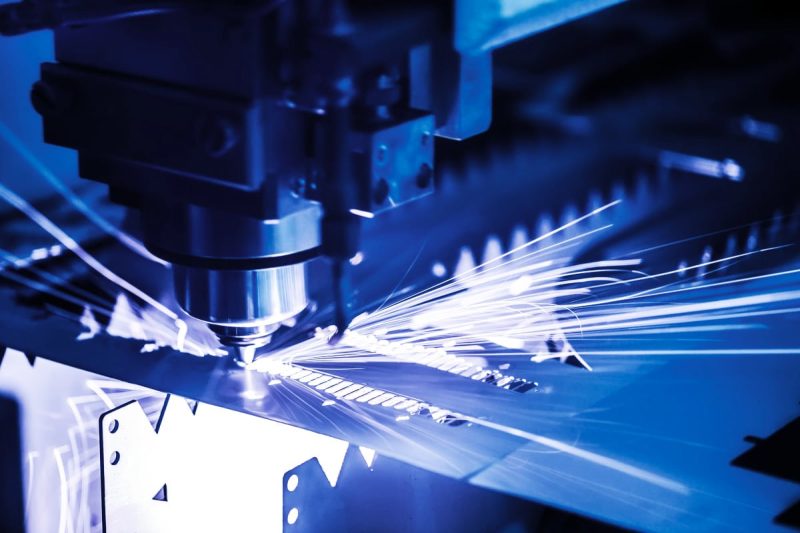

Длина волны волоконного лазерного генератора обычно составляет 1,06 мкм, что относится к ближнему инфракрасному диапазону. Лазеры с этой длиной волны имеют высокую плотность энергии и особенно подходят для резки металлических материалов, таких как нержавеющая сталь, углеродистая сталь, алюминий, медь и т. д. Волоконный лазерный генератор имеет короткую длину волны, хорошее качество луча и высокую эффективность передачи, и особенно подходит для резки и сварки металла, требующих высокой точности и высокой скорости. Кроме того, волоконный лазерный генератор имеет низкие затраты на техническое обслуживание и длительный срок службы оборудования и широко используется в таких отраслях, как автомобилестроение, металлообработка и аэрокосмическая промышленность.

Генератор неодимового лазера (1,064 мкМ)

Лазерный генератор Nd (алюминиевый гранат с неодимовым присадкой) также является лазерным генератором, работающим в ближнем инфракрасном диапазоне с длиной волны 1,064 мкм. Этот лазерный генератор характеризуется высокой пиковой мощностью и хорошим качеством луча и подходит для резки, пробивки и сварки толстых металлических пластин. Благодаря хорошим выходным импульсным характеристикам лазерные генераторы Nd также широко используются в прецизионной обработке, такой как производство электронных изделий и медицинских приборов. Однако по сравнению с волоконными лазерными генераторами лазерные генераторы Nd имеют более низкую эффективность фотоэлектрического преобразования, поэтому их постепенно заменяют волоконными лазерными генераторами.

Длина волны лазера является одним из основных параметров, определяющих производительность и область применения лазерных генераторов. Характеристики поглощения лазерами различных материалов изменяются в зависимости от длины волны, поэтому выбор правильной длины волны лазера является ключом к обеспечению эффекта обработки. В лазерной резке генераторы CO2-лазеров, волоконные лазерные генераторы и генераторы Nd-лазеров имеют свои особые области применения, и разумный выбор может значительно повысить эффективность и качество обработки.

Влияние длины волны лазера на параметры резки

Характеристики поглощения материала

Различные материалы имеют существенно разные характеристики поглощения длин волн лазера, что влияет на эффект резки. Оптические свойства материала определяют его скорость поглощения лазерного света определенной длины волны. Например, металлические материалы обычно лучше поглощают коротковолновые лазеры (такие как волоконные лазеры и лазеры Nd). Длина волны волоконного лазера составляет около 1,06 мкм, что подходит для эффективной резки металлических материалов, таких как нержавеющая сталь, алюминий, медь и углеродистая сталь. Поскольку металл имеет более высокую скорость поглощения для этой длины волны, энергия может быть сконцентрирована в области резки быстрее, достигая высокоэффективной резки и лучшего качества кромки.

Напротив, неметаллические материалы, такие как дерево, пластик и стекло, имеют более высокую скорость поглощения для длинноволновых CO2-лазеров (10,6 мкм) и подходят для резки и гравировки с помощью CO2-лазерных генераторов. Это связано с тем, что CO2-лазер имеет большую длину волны и относительно рассеянную энергию, что больше подходит для обработки материалов большой площади. Кроме того, отражательная способность поверхности материала также связана с длиной волны лазера. При резке некоторых материалов с высокой отражательной способностью (таких как медь, алюминий и т. д.) с помощью волоконного лазерного генератора может потребоваться специальная обработка для снижения потерь энергии и нестабильности резки, вызванной отражением.

Глубина проникновения

Длина волны лазера оказывает значительное влияние на глубину проникновения материалов. Коротковолновые лазеры, как правило, обладают большей проникающей способностью и подходят для резки более толстых материалов. Например, из-за их более короткой длины волны и более высокой плотности энергии волоконные лазеры и лазеры Nd подходят для глубокой резки, особенно с лучшим проникновением в металлические материалы. Поэтому при резке толстых металлических листов генераторы коротковолновых лазеров обычно являются первым выбором, которые могут проникать в более толстые материалы, обеспечивая при этом точность резки.

Для сравнения, CO2-лазер имеет большую длину волны и относительно слабую проникающую способность, что делает его пригодным для более тонких неметаллических материалов, таких как дерево, пластик, картон и т. д. Кроме того, глубина проникновения также зависит от настройки таких параметров, как мощность лазера, фокусное расстояние и скорость резки. Выбор правильной длины волны лазера может максимизировать глубину проникновения, обеспечивая при этом точность и эффективность резки.

Зона термического влияния (ЗТВ) и термические эффекты

Различные длины волн лазера напрямую влияют на зону термического воздействия (ЗТВ) во время резки материала. Зона термического воздействия относится к области, где материал плавится или претерпевает физические изменения в процессе лазерной резки. Как правило, коротковолновые лазеры создают меньшие зоны термического воздействия, поскольку их энергия более концентрирована, что позволяет быстрее завершить процесс резки и уменьшить диффузию тепла в окружающую область. Меньшая зона термического воздействия помогает уменьшить термическую деформацию и физическое повреждение материала, что особенно важно в приложениях с высокими требованиями к точности.

Напротив, CO2-лазеры с большей длиной волны имеют относительно большую зону теплового воздействия из-за более широкого распределения энергии. Это не особенно заметно при резке неметаллических материалов, но при резке металлических материалов это может вызвать такие проблемы, как термическая деформация поверхности материала, шлак и снижение качества кромок. Поэтому при резке металлов коротковолновые лазеры (например, волоконные лазеры) обычно превосходят CO2-лазеры, поскольку они могут лучше контролировать тепловые эффекты и обеспечивать более качественные результаты резки.

Скорость резки и эффективность

Длина волны лазера влияет не только на характеристики поглощения и зону термического влияния материала, но и напрямую на скорость и эффективность резки. Правильная длина волны лазера может оптимизировать поглощение энергии лазера в материале, тем самым увеличивая скорость резки и снижая производственные затраты. Например, волоконные лазеры часто быстрее, чем CO2-лазеры при резке металла из-за их короткой длины волны и высокой плотности энергии, особенно при резке тонких металлических листов. Волоконные лазеры также имеют высокую эффективность электрооптического преобразования, что дополнительно снижает эксплуатационные расходы и повышает эффективность производства.

При резке неметаллических материалов длинная длина волны лазерного генератора CO2 не так быстра, как волоконный лазерный генератор по скорости резки, но все же очень эффективна при резке определенных материалов, таких как дерево, акрил и пластик. Выбрав соответствующую длину волны и мощность лазера в сочетании с оптимизированными параметрами резки (такими как положение фокуса, скорость резки и система подачи газа), можно добиться высокой эффективности и высококачественного эффекта резки при резке различных материалов.

Длина волны лазера является одним из ключевых факторов, влияющих на производительность резки, напрямую влияя на характеристики поглощения материала, глубину проникновения, зону термического воздействия, а также скорость и эффективность резки. Выбирая соответствующую длину волны лазера на основе характеристик материала, можно повысить эффективность резки, одновременно уменьшая деформацию и повреждение материала, тем самым достигая более качественного эффекта резки. В приложениях лазерной резки волоконные лазерные генераторы и генераторы CO2-лазера имеют свои собственные преимущества на разных длинах волн, обеспечивая надежные решения для различных промышленных применений.

Влияние длины волны лазера на качество резки

Качество поверхности реза и кромок

Длина волны лазера напрямую влияет на качество поверхности и кромки материала в процессе резки. Как правило, лазеры с более короткими длинами волн, такие как волоконные лазеры (1,06 мкм), имеют более высокую плотность энергии и могут быть более точно сфокусированы на линии реза материала, тем самым обеспечивая более гладкие поверхности реза и более острые кромки при резке металлических материалов. При резке волоконными лазерами энергия концентрируется, а путь реза становится чистым, что снижает образование шлака и заусенцев на режущей кромке.

Напротив, длинноволновые CO2-лазеры (10,6 мкм) также могут обеспечивать высокое качество кромки при резке неметаллических материалов, таких как дерево, акрил и пластик. Тем не менее, качество кромки может быть немного хуже, чем у коротковолновых лазеров при резке металлических материалов. Это связано с тем, что плотность энергии CO2-лазеров относительно низкая, что приводит к большему диапазону диффузии тепла во время резки, производя больше шлака и зон термического воздействия. Поэтому, когда требуется высокая точность и высокое качество кромок, волоконные лазерные генераторы или генераторы Nd-лазеров обычно являются предпочтительными вариантами, особенно при обработке тонких металлических листов.

Контроль ширины и конусности разреза

Длина волны лазера играет важную роль в контроле ширины и конусности надреза. Лазеры с более короткими длинами волн (например, волоконные лазеры или лазеры Nd) обычно могут достигать более узких надрезов и более тонких эффектов резки. Коротковолновые лазерные лучи могут быть сфокусированы точнее, путь резки узкий и прямой, а края по обеим сторонам надреза очень плоские, что подходит для промышленных применений с высокими требованиями к точности, таких как производство электронных компонентов, прецизионная обработка и т. д.

Напротив, длинноволновые лазеры, такие как CO2-лазеры, могут в некоторых случаях приводить к более широким разрезам, особенно при резке более толстых материалов, где конусность разреза может быть более выраженной. Это происходит потому, что лазерный луч рассеивается в определенной степени при проникновении в материал, что приводит к неравномерному распределению лазерной энергии в направлении толщины материала, что приводит к конусному разрезу. В этих приложениях разрез шире на верхней стороне и уже на нижней стороне, что не подходит для приложений, требующих точной, прямой резки. Поэтому выбор правильной длины волны лазера (особенно коротковолновых лазеров) может эффективно контролировать ширину и конусность разреза и обеспечивать качество резки.

Уменьшает термическую деформацию и образование шлака

Выбор длины волны лазера имеет решающее значение для снижения тепловой деформации и образования накипи. Благодаря концентрированной энергии и высокой скорости резки коротковолновый лазер может быстро завершить плавление или испарение материалов, снижая тепловую нагрузку на материал в процессе резки. Такая высокая плотность энергии приводит к уменьшению зоны термического влияния (HAZ), тем самым уменьшая термическую деформацию и коробление кромок материала. Особенно при резке тонких металлических материалов использование волоконного лазера или лазера Nd может значительно снизить деформацию материала, вызванную термическим воздействием, тем самым улучшая общее качество обработки.

Напротив, длинноволновой CO2-лазер имеет относительно широкое распределение энергии и большой диапазон нагрева материала, поэтому зона термического воздействия широкая, что может легко вызвать деформацию материала, особенно при резке металлических материалов. Образование окалины является еще одной проблемой, которую необходимо учитывать. Во время резки, если материал не полностью испаряется или расплавляется, остаточный металлический шлак может прилипать к режущей кромке, влияя на чистоту резки и последующих этапов обработки. Коротковолновые лазеры могут уменьшить образование шлака за счет своей эффективной теплопроводности и плавящей способности, сохраняя разрез чистым и гладким.

Длина волны лазера оказывает глубокое влияние на качество во время процесса резки. Коротковолновые лазеры (такие как волоконные лазеры и лазеры Nd) могут достигать более высокой чистоты поверхности, более узких надрезов и более точного управления конусностью благодаря своей высокой плотности энергии, особенно при резке металлических материалов. В то же время коротковолновые лазеры уменьшают диапазон зоны термического воздействия, избегают термической деформации материала и образования накипи, а также обеспечивают эффективность и качество резки. Длинноволновые лазеры (такие как лазеры CO2) больше подходят для резки неметаллических материалов, а их более крупные зоны термического воздействия подходят для обработки материалов большой площади с меньшей точностью. Выбирая соответствующую длину волны лазера, пользователи могут оптимизировать качество резки в соответствии с характеристиками материала и требованиями к обработке, а также добиться эффективного процесса производства и обработки.

Сравнительный анализ различных длин волн лазера

CO2-лазерный генератор

Описывать

Генератор лазера CO2 имеет рабочую длину волны 10,6 мкм, что является длинноволновым типом лазера и в основном используется для резки и обработки неметаллических материалов. Благодаря своим эффективным характеристикам передачи энергии генераторы лазера CO2 широко используются при обработке неметаллических материалов, таких как дерево, пластик, стекло, бумага и кожа, особенно в рекламной индустрии и для украшения дома.

Функции

- Высокая скорость поглощения для неметаллических материалов: Длина волны генератора лазера CO2 подходит для обработки неметаллических материалов. Такие материалы имеют высокую скорость поглощения для длинноволновых лазеров, поэтому эффективность преобразования энергии превосходна. Это делает генератор лазера CO2 идеальным выбором для резки и гравировки таких материалов, как акрил, дерево и кожа.

- Высокая скорость резки: При обработке неметаллических материалов скорость резки генератора CO2-лазера относительно высокая, особенно при резке тонких пластин и мягких материалов, он может выполнить задачу быстро и эффективно.

- Плохой эффект резки металлических материалов: генераторы CO2-лазера не подходят для резки и сварки металлических материалов из-за низкой скорости поглощения металлами длинноволновых лазеров 10,6 мкм. Хотя скорость поглощения можно увеличить, нанеся на поверхность металла слой поглощения, эффект и эффективность все равно не так хороши, как у генераторов коротковолновых лазеров, специально используемых для обработки металла.

- Обычно используется в неметаллической обработке: резке и гравировке таких материалов, как пластик, бумага, резина, ткань и т. д., широко применяется в производстве рекламных щитов, упаковки, одежды и других отраслях.

- Области применения: Генераторы CO2-лазера широко используются при обработке неметаллических материалов, например, в рекламной индустрии, ремесленном производстве, декорировании домов, в электронной и электротехнической областях и т. д. Его выдающиеся характеристики при работе с гибкими материалами делают его важным объектом применения в этих областях.

Волоконный лазерный генератор

Описывать

Генератор волоконного лазера имеет рабочую длину волны 1,06 мкм и является наиболее часто используемым коротковолновым лазерным генератором в промышленных лазерных приложениях резки. Генераторы волоконного лазера особенно подходят для резки и обработки металлических материалов, а благодаря высокому коэффициенту фотоэлектрического преобразования они являются выдающимися в плане энергосбережения и защиты окружающей среды. Генераторы волоконного лазера имеют высокую плотность энергии и могут точно резать толстые металлические материалы.

Функции

- Высокая эффективность резки: Генераторы волоконного лазера имеют чрезвычайно высокую плотность энергии и могут быстро концентрировать энергию на поверхности металла для достижения эффективной резки. Будь то тонкий лист металла или более толстая стальная пластина, генераторы волоконного лазера могут обеспечить быстрые и точные результаты резки. Особенно для нержавеющей стали, углеродистой стали, алюминиевого сплава и других материалов, скорость и качество резки имеют значительные преимущества.

- Низкое потребление энергии и низкие затраты на обслуживание: эффективность фотоэлектрического преобразования волоконно-лазерного генератора может достигать более 30%. По сравнению с другими типами лазерных генераторов потери энергии ниже, поэтому эксплуатационные расходы более экономичны. Кроме того, волоконно-лазерный генератор использует полностью волоконную передачу, не требует сложной регулировки оптических линз и требует меньше ежедневного обслуживания.

- Высокая стоимость оборудования: Хотя волоконные лазерные генераторы имеют много преимуществ в производительности, их первоначальная стоимость покупки относительно высока, особенно для малого бизнеса, инвестиции в оборудование являются важным соображением. Однако с развитием технологий и постепенным снижением стоимости оборудования, экономическая эффективность волоконных лазерных генераторов постоянно улучшается.

- Идеальный выбор для обработки металла: волоконные лазерные генераторы особенно подходят для резки, сварки и маркировки металлических материалов и широко используются в автомобилестроении, аэрокосмической промышленности, точном машиностроении и других областях.

- Области применения: Волоконные лазерные генераторы являются основным оборудованием в области обработки металла и широко используются в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, производство бытовой техники и обработка листового металла. Они обладают незаменимыми преимуществами, особенно в промышленных сценариях, где требуется высокоточная и быстрая обработка.

Генератор неодимового лазера

Описывать

Рабочая длина волны генератора лазера Nd (лазерный генератор YAG, легированный Nd) составляет 1,064 мкм, что аналогично длине волны волоконного лазерного генератора. Благодаря хорошим импульсным характеристикам генератор лазера Nd подходит для определенных задач тонкой обработки, таких как маркировка, сварка и резка. В отличие от волоконных лазерных генераторов, генератор лазера Nd более эффективен в определенных конкретных задачах, особенно при локальной обработке пластика и металлов.

Функции

- Высокая режущая способность: Хотя импульсный лазер генераторов Nd-лазера не так эффективен и широко используется, как волоконные лазерные генераторы, он может обеспечить высокую пиковую энергию, которая подходит для тонкой резки и микрообработки металлов, пластика и других материалов. Он может резать толстые металлические материалы в условиях высокой интенсивности, особенно в тонких процессах, таких как маркировка и сверление на поверхности металлических материалов.

- Низкая эффективность: По сравнению с волоконными лазерными генераторами эффективность фотоэлектрического преобразования генераторов Nd-лазеров ниже, обычно всего 2%-10%, поэтому их рабочее энергопотребление относительно высокое. Эта особенность делает генераторы Nd-лазеров подходящими для некоторых специфических сценариев обработки, а не для крупномасштабных эффективных производственных линий.

- Подходит для специальных применений: Благодаря своим превосходным импульсным характеристикам генераторы лазеров Nd обладают уникальными преимуществами в приложениях, требующих высокой точности и особого управления импульсами. Они в основном используются в сварке металлов, сверлении, прецизионной маркировке и других областях, особенно в ситуациях, где требуется высокая точность обработки и качество поверхности.

- Области применения: Генераторы лазеров Nd широко используются в областях высокоточной обработки, таких как производство электронных изделий, обработка медицинских приборов, ремонт пресс-форм и других отраслях. Кроме того, он также широко используется при сварке и маркировке металлов в аэрокосмической отрасли и играет роль в сценариях прецизионной обработки, требующих высокой плотности энергии.

Различные типы лазерных генераторов имеют свои собственные уникальные преимущества в области резки из-за их различных рабочих длин волн. Генераторы CO2-лазера больше подходят для обработки неметаллических материалов, волоконные лазерные генераторы являются звездным оборудованием в области обработки металла, с высокой эффективностью и низким потреблением энергии, а генераторы Nd-лазера занимают свое место в точной обработке благодаря своим импульсным характеристикам. В соответствии с конкретными требованиями к обработке и характеристиками материала, выбор подходящей длины волны лазера и типа лазерного генератора может значительно улучшить эффективность резки и качество обработки.

Стратегия оптимизации выбора длины волны лазера

При лазерной резке очень важно выбрать правильную длину волны лазера, которая не только влияет на качество резки, но и напрямую определяет эффективность обработки, экономическую эффективность и общее использование энергии. Оптимизация выбора длины волны лазера может помочь компаниям достичь эффективного производства при минимизации эксплуатационных расходов. Ниже будет подробно проанализировано множество аспектов, таких как свойства материала, эффективность резки, передача луча и контроль затрат.

Тип и толщина материала

Существуют значительные различия в скорости поглощения лазера различными материалами, поэтому при выборе подходящей длины волны лазера сначала необходимо учитывать тип и толщину обрабатываемого материала. Чем короче длина волны лазера, тем выше концентрация энергии и тем лучше он подходит для резки материалов высокой плотности, таких как металл. Лазеры с большей длиной волны, такие как CO2-лазеры, больше подходят для резки неметаллических материалов, таких как дерево, акрил, кожа и т. д.

- Металлические материалы: Металлические материалы, такие как сталь, алюминий, нержавеющая сталь и т. д., обычно лучше поглощают коротковолновые лазеры (например, волоконные лазеры и лазеры Nd). Эти материалы могут эффективно поглощать лазеры с длиной волны около 1 микрона, создавая эффект быстрого плавления, делая процесс резки более плавным и эффективным. Генераторы волоконного лазера особенно подходят для резки металла и могут быстро обрабатывать более толстые металлические листы и обеспечивать хорошее качество резки.

- Неметаллические материалы: Для неметаллических материалов, таких как пластик, дерево, стекло и органические материалы, более идеальна длинная длина волны (10,6 мкм) генератора лазера CO2. Лазер CO2 имеет высокую скорость поглощения энергии при обработке неметаллических материалов, что позволяет эффективно достигать быстрой резки и гравировки. Особенно на более тонких неметаллических материалах точность обработки лазером CO2 выше, кромки реза гладкие, а вероятность деформации материала снижена.

- Толщина материала: Толщина материала также является важным фактором при выборе длины волны лазера. Для более толстых материалов коротковолновые лазеры (например, волоконные лазеры) обычно обладают более высокой проникающей способностью, могут обеспечить более сильную фокусировку и повысить эффективность обработки. Для тонких материалов выбор умеренной длины волны может предотвратить чрезмерную абляцию и сохранить качество режущей кромки.

Стратегии максимального повышения эффективности и качества резки

Выбирая подходящую длину волны лазера в соответствии с характеристиками материала, можно значительно улучшить эффективность и качество резки. Две основные цели лазерной резки — это скорость и качество резки, а правильный выбор длины волны может обеспечить баланс между ними.

- Оптимизация скорости резки: Коротковолновые лазеры (например, волоконные лазеры) имеют высокую плотность энергии и могут быстро нагревать поверхность металлических материалов и быстро выполнять резку. Эта функция особенно важна при обработке металлических материалов, поскольку более высокие скорости резки означают более короткие производственные циклы и более высокую эффективность производства. Аналогично, для неметаллических материалов, CO2-лазеры могут быстро резать более тонкие материалы и повышать эффективность производства.

- Улучшенное качество резки: Лазеры с более короткими длинами волн обычно создают меньшие зоны термического влияния (HAZ), что помогает снизить термическую деформацию материалов и обеспечивает плоскостность и гладкость кромок реза. Особенно в сценариях прецизионной обработки, таких как производство электронных изделий, точный выбор длины волны лазера имеет решающее значение для улучшения качества готовой продукции.

Важность адаптивной оптики и систем доставки луча

Адаптивная оптика и эффективные системы подачи луча играют важную роль в процессе лазерной резки. Они не только улучшают фокусирующую способность лазера, но и выполняют корректировку в реальном времени на основе характеристик поверхности различных материалов, чтобы обеспечить стабильность и точность резки.

- Преимущества адаптивной оптики: Адаптивная оптика может регулировать форму и фокусное положение лазерного луча в соответствии с рабочими условиями лазерного генератора и характеристиками материала, тем самым повышая эффективность и качество резки. Эта технология особенно эффективна при обработке материалов с неровными поверхностями или большими перепадами толщины. Она может автоматически регулировать фокус таким образом, чтобы лазер всегда поддерживал наилучшее распределение энергии, тем самым избегая снижения точности резки из-за смещения фокуса.

- Роль системы передачи луча: Эффективная система передачи луча может передавать лазерный луч на рабочую поверхность с минимальными потерями. Метод передачи лазера (например, передача по волокну и передача в свободном пространстве) будет влиять на эффективность передачи энергии лазера. Полностью волоконный метод передачи генератора волоконного лазера значительно снижает потери энергии, что делает его особенно выдающимся при передаче на большие расстояния. В то же время превосходная система передачи может уменьшить рассеяние и дифракцию лазерного луча, обеспечивая концентрацию энергии после фокусировки лазера, тем самым повышая точность резки.

Соображения экономической эффективности и энергоэффективности

Выбор правильной длины волны лазера может не только улучшить качество резки, но и эффективно снизить производственные затраты и потребление энергии при длительных операциях. Тип лазерного генератора, эффективность фотоэлектрического преобразования и эксплуатационные расходы оборудования напрямую повлияют на общую себестоимость производства.

- Оптимизация энергоэффективности: Различные типы лазерных генераторов имеют большие различия в эффективности преобразования энергии. Эффективность фотоэлектрического преобразования волоконных лазерных генераторов достигает 30%-40%, что намного выше, чем 10% лазерных генераторов CO2. Это означает, что при тех же условиях обработки волоконные лазерные генераторы могут выполнять больше работы с меньшими затратами энергии, что не только помогает снизить расходы на электроэнергию, но и снижает потребность в отводе тепла оборудованием и повышает общую стабильность системы.

- Сокращение расходов на техническое обслуживание: Метод передачи луча волоконных лазерных генераторов и генераторов Nd лазеров более стабилен и надежен, чем у генераторов CO2 лазеров, что снижает зависимость от сложных оптических систем, поэтому частота и стоимость технического обслуживания ниже. Кроме того, нерасходуемая конструкция волоконных лазерных генераторов также делает их более экономичными при долгосрочной эксплуатации.

- Первоначальная стоимость оборудования и долгосрочная окупаемость: Хотя первоначальные инвестиции в оборудование волоконных лазерных генераторов относительно высоки, его высокая эффективность и низкое потребление энергии дают ему значительное преимущество в стоимости при долгосрочной эксплуатации. Стоимость оборудования CO2-лазерного генератора ниже и подходит для широкого спектра применений неметаллических материалов, но он требует больше расходных материалов и инвестиций в техническое обслуживание.

При лазерной резке оптимальный выбор длины волны напрямую влияет на эффективность обработки, качество резки и экономическую эффективность. Рациональный анализ типа, толщины, производственных требований и других факторов материала, выбор наиболее подходящей длины волны лазера в сочетании с адаптивной оптикой и эффективной системой передачи луча может не только значительно повысить эффективность производства, но и снизить эксплуатационные расходы и максимизировать общую выгоду предприятия. В высококонкурентной современной обрабатывающей промышленности гибкое использование этих стратегий оптимизации поможет компаниям получить значительные конкурентные преимущества в технологии лазерной резки.

Подведем итог

Роль длины волны лазера в лазерной резке имеет решающее значение, и она напрямую влияет на точность, эффективность и качество резки. Различные материалы имеют различные характеристики поглощения для лазеров с различной длиной волны. Поэтому понимание характеристик различных длин волн лазера является ключом к оптимизации эффекта резки. Правильный выбор длины волны лазера позволяет обеспечить наилучший эффект резки для определенного материала, будь то металл, неметалл или композитный материал. Оптимизация выбора длины волны лазера может не только улучшить качество резки, но и уменьшить зону термического воздействия и деформацию в процессе производства, улучшить качество поверхности и добиться точного контроля ширины и конусности надреза. Кроме того, правильный выбор длины волны лазера может повысить эффективность резки, снизить потребление энергии и снизить общие производственные затраты. В сочетании с технологией адаптивной оптики и эффективными системами передачи луча производительность лазера может быть дополнительно оптимизирована для обеспечения постоянного улучшения процесса резки и эффективной работы производства. В конечном итоге, глубоко понимая и оптимизируя применение длин волн лазера, обрабатывающая промышленность может лучше удовлетворять различные потребности в обработке, тем самым способствуя непрерывному совершенствованию технологии лазерной резки, повышая конкурентоспособность на рынке и расширяя возможности для будущих применений лазера.

Выбор правильной длины волны лазера является ключом к обеспечению эффективности и качества резки. Благодаря богатому отраслевому опыту и технической поддержке AccTek может помочь вам легко определить и выбрать длину волны лазера, которая наилучшим образом соответствует вашим потребностям в обработке. Наше высококачественное лазерное оборудование не только обладает превосходной производительностью резки, но и предоставляет стабильные гарантии послепродажного обслуживания, чтобы обеспечить вам беспроблемное производство. Будь то обработка металлических или неметаллических материалов или сложные потребности в индивидуальной настройке, AccTek может предоставить вам лучшее решение. Свяжитесь с нами сейчас, чтобы сделать ваш производственный процесс более эффективным и точным!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения