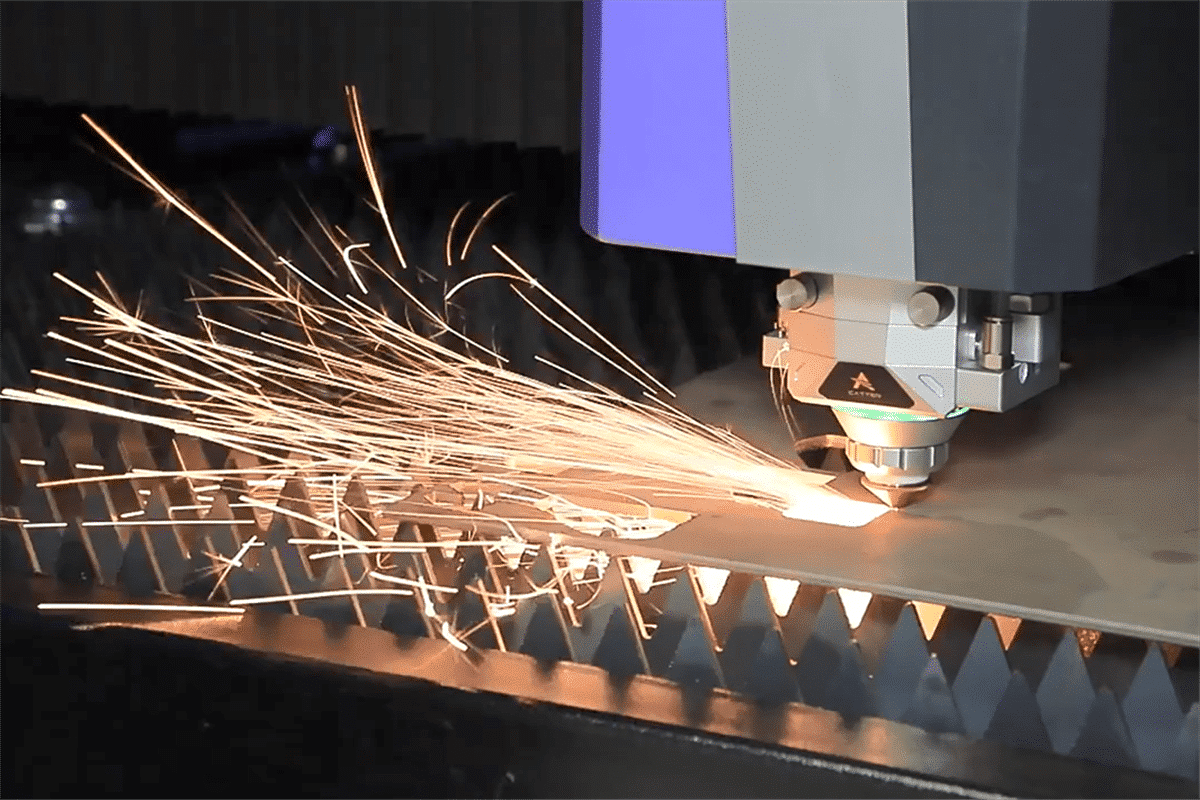

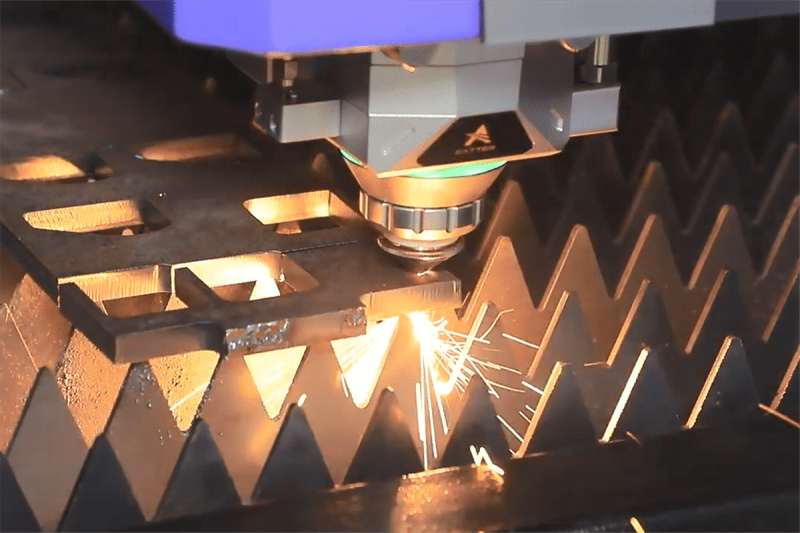

Понимание технологии волоконной лазерной резки

Как работает волоконная лазерная резка?

Какие материалы можно обрабатывать с помощью процесса резки волоконным лазером?

Волоконно-лазерная резка известен своей высокой эффективностью и универсальностью, особенно при резке различных металлических материалов. Высокая плотность мощности станка для лазерной резки позволяет точно и быстро резать следующие металлы:

- Нержавеющая сталь. Волоконный лазер может резать различные марки нержавеющей стали с превосходным качеством кромок и минимальными тепловыми искажениями, обычно используемыми в автомобильной, аэрокосмической и строительной промышленности.

- Мягкая сталь: волоконная лазерная резка идеально подходит для листов и пластин из мягкой стали различной толщины, обычно используемых в различных конструкциях и общем производстве.

- Алюминий: процесс резки волоконным лазером идеально подходит для резки алюминиевых листов и сплавов, часто используемых в аэрокосмической и автомобильной промышленности.

- Медь: Медь — это металл с высокой проводимостью, который можно эффективно разрезать с помощью генератора волоконного лазера, что делает его пригодным для производства и обработки электрических компонентов, труб и декоративных компонентов.

- Латунь: Волоконные лазеры могут точно резать латунь, металлический сплав, известный своими декоративными применениями.

- Оцинкованная сталь: Волоконные лазерные генераторы могут резать оцинкованную сталь, обычно используемую в строительстве и производстве.

- Титан: Волоконные лазерные генераторы могут резать титан — легкий, но прочный металл, используемый в аэрокосмической и медицинской промышленности.

- Другие металлические сплавы. Процесс волоконной лазерной резки позволяет резать различные металлические сплавы, используемые в специализированных областях, что расширяет их применение в различных отраслях промышленности.

Каковы традиционные процессы резки металла?

Плазменная резка

Гидроабразивная резка

Гидроабразивная резка — это процесс механической обработки, в котором используется поток воды под высоким давлением или смесь воды и абразивного материала для резки различных материалов. Этот метод часто используется для точной резки материалов, которые могут быть чувствительны к высоким температурам, создаваемым другими методами, такими как лазерная или плазменная резка. Существует два основных типа гидроабразивной резки:

- Чистая гидроабразивная резка: в этом методе используется сфокусированная струя воды для резки более мягких материалов, таких как резина, пенопласт и некоторые пластмассы. Чистая гидроабразивная резка идеально подходит для материалов, которые не требуют дополнительной режущей способности абразивных частиц.

- Абразивная гидроабразивная резка. В этом процессе абразивные частицы (обычно гранат) смешиваются с потоком воды для увеличения мощности резки. Это позволяет абразивной гидроабразивной струе резать более твердые материалы, такие как металл, камень, керамика и композиты. Абразивные частицы в струе воды служат для эрозии и прорезания материала. В данной статье речь идет об этом виде гидроабразивной резки металла.

Пламенная резка

Газовая резка, также известная как кислородно-топливная резка, представляет собой процесс термической резки, в котором для резки металла используется тепло, выделяемое при сгорании газа и кислорода. Он особенно подходит для резки черных металлов и может использоваться вручную или с системой ЧПУ для автоматической резки. Процесс газовой резки включает в себя следующие этапы:

- Предварительный нагрев: металл предварительно нагревается до температуры чуть ниже точки плавления. Это делается путем направления пламени на металлическую поверхность. Предварительный нагрев снижает количество кислорода, необходимого для процесса резки.

- Резка: после того, как металл достаточно предварительно нагрет, на предварительно нагретый металл направляется струя кислорода. Струя кислорода под высоким давлением вступает в реакцию с металлом, образуя оксид железа или шлак. Экзотермическая реакция выделяет дополнительное тепло, плавя металл. Затем расплавленный металл выдувается силой струи кислорода, создавая разрез.

Волоконный лазер по сравнению с традиционными процессами резки металла

Принцип действия

- Резка волоконным лазером. Этот процесс включает использование мощного лазерного луча, генерируемого источником волоконного лазера. Лазерный луч фокусируется и направляется на разрезаемый материал, плавя или испаряя его по заданному пути резки.

- Плазменная резка: предполагает использование высокоскоростной струи ионизированного газа (плазмы) для плавления и удаления материала. Плазма генерируется путем пропускания электрической дуги через газ.

- Гидроабразивная резка. При гидроабразивной резке используется поток воды под высоким давлением (иногда смешанный с абразивным материалом, например гранатом), для резки материалов. Абразивная струя воды может прорезать широкий спектр материалов путем эрозии, а не плавления.

- Пламенная резка: используется высокотемпературное пламя (обычно кислородно-кислородное) для нагрева материала до точки воспламенения. Затем поток кислорода направляется на нагретый материал, заставляя его окисляться и выдуваться в виде шлака.

Совместимость материалов

- Волоконная лазерная резка: универсальна и подходит для резки широкого спектра материалов, включая такие металлы, как сталь, алюминий, медь и латунь. Он особенно эффективен для металлов тонкой и средней толщины.

- Плазменная резка: хорошо подходит для различных проводящих материалов, включая черные и цветные металлы. Он особенно эффективен для резки толстых материалов.

- Гидроабразивная резка: универсальна и может резать широкий спектр материалов, включая металлы, пластики, композиты, камень, стекло и керамику.

- Газовая резка: обычно используется для резки более толстых металлов, особенно углеродистой стали. Менее эффективен для резки цветных металлов, таких как алюминий и нержавеющая сталь.

Прецизионные возможности

- Волоконная лазерная резка: обеспечивает высокую точность и аккуратность, особенно при сложной и детальной резке. Сфокусированный лазерный луч позволяет точно контролировать процесс резки, обеспечивая точные допуски и создавая гладкие края.

- Плазменная резка: обычно обеспечивает хорошую точность, но качество резки может быть не таким высоким, как при лазерной резке, особенно с точки зрения гладкости кромок и детализации.

- Гидроабразивная резка: Обеспечивает хорошую точность, особенно для более толстых материалов, но на точность могут влиять такие факторы, как толщина материала и скорость резки.

- Газовая резка: обычно обеспечивает меньшую точность по сравнению с лазерной резкой. Лучше всего подходит для применений, где точность не является критическим требованием, например, при изготовлении стальных конструкций.

Скорость

- Резка волоконным лазером: обычно быстрее, чем многие традиционные методы, особенно для материалов тонкой и средней толщины. На скорость лазерной резки влияют такие факторы, как мощность лазера и тип материала.

- Плазменная резка. Хотя плазменная резка может быть быстрой, особенно при работе с толстыми материалами, она может иметь ограничения по скорости по сравнению с лазерной резкой.

- Гидроабразивная резка: медленнее, чем лазерная резка, особенно для толстых материалов. На скорость резки могут влиять такие факторы, как тип и толщина материала.

- Газовая резка: медленнее по сравнению с лазерной резкой, особенно для более толстых материалов. Скорость резки может варьироваться в зависимости от толщины материала.

Толщина

- Волоконная лазерная резка: эффективна как для тонких, так и для толстых материалов, но может иметь ограничения при работе с очень толстыми секциями.

- Плазменная резка: хорошо известна своей способностью резать толстые металлы, что делает ее предпочтительным выбором для применений, требующих высокой мощности резки.

- Гидроабразивная резка: она может эффективно резать толстые металлы, но конкретные возможности будут зависеть от свойств материала. Для более толстых материалов может потребоваться более медленная скорость резания, чтобы обеспечить правильное проникновение.

- Газовая резка: ограничена по материалам и наиболее эффективна для резки толстой углеродистой стали.

Зона термического влияния (ЗТВ)

- Волоконная лазерная резка: создает меньшую зону термического воздействия по сравнению с традиционными методами, сводя к минимуму риск деформации или деформации материала.

- Плазменная резка: обычно приводит к увеличению ЗТВ, что может повлиять на свойства материала, особенно на более тонкие секции.

- Гидроабразивная резка: оставляет гладкий край, но срез может иметь небольшой конус. Этот процесс считается холодной резкой, в результате чего зоны термического воздействия минимальны.

- Газовая резка: создает большую зону термического воздействия, что может привести к более значительным тепловым искажениям.

Операционные затраты

- Резка волоконным лазером. Это может потребовать более высоких первоначальных инвестиционных затрат, но, как правило, более низких эксплуатационных затрат в долгосрочной перспективе из-за энергоэффективности и минимального количества расходных материалов.

- Плазменная резка: обычно имеет более низкие первоначальные затраты, но может повлечь за собой более высокие текущие затраты на расходные материалы, такие как электроды и газы.

- Гидроабразивная резка: это может оказаться дороже с точки зрения эксплуатационных расходов, особенно из-за использования водяного насоса высокого давления и абразивного материала.

- Газовая резка: меньшие первоначальные инвестиции, но эксплуатационные расходы могут быть выше из-за потребления топливных газов.

Подведем итог

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.