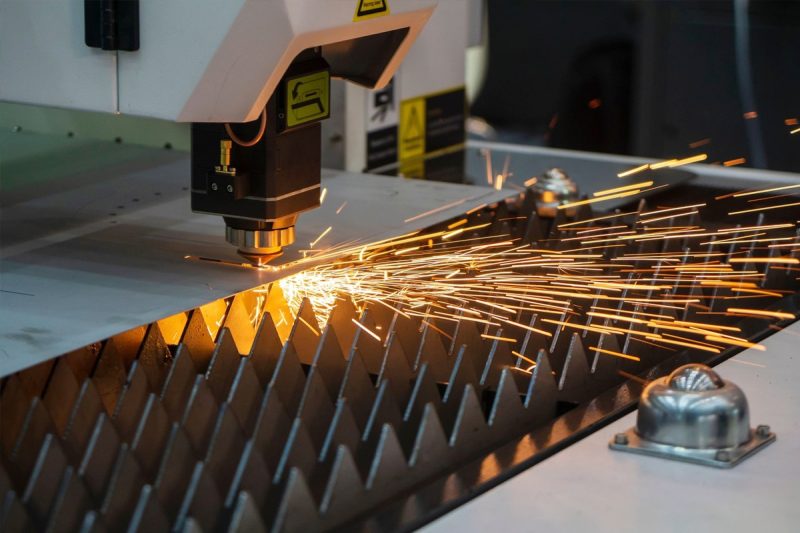

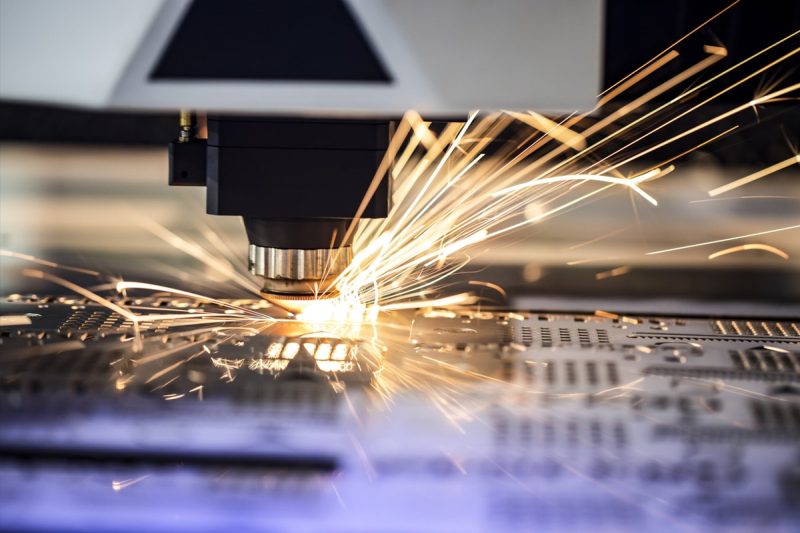

Понимание резки волоконным лазером

Преимущества волоконной лазерной резки

Высокая точность и точность

Скорость и эффективность

Энергоэффективность

Низкие расходы

Универсальность

Металлы, подходящие для резки волоконным лазером

Углеродистая сталь

Углеродистая сталь является одним из наиболее часто используемых металлов в волоконной лазерной резке благодаря своей прочности, долговечности и универсальности. Она широко применяется в отраслях, требующих прочных материалов, которые могут выдерживать высокие нагрузки и износ, таких как автомобилестроение и строительство.

- Диапазон толщины: Волоконные лазеры могут резать углеродистая сталь от очень тонких листов (0,5 мм) до толстых пластин (25 мм и более) в зависимости от мощности лазера.

- Качество реза: волоконные лазеры создают гладкие кромки без заусенцев на углеродистой стали, что снижает необходимость в дополнительной отделке и повышает эффективность производства.

- Области применения: Углеродистая сталь необходима при производстве деталей транспортных средств, строительных балок, компонентов машин и промышленного оборудования, где высокая прочность на разрыв имеет решающее значение.

- Преимущества: Точность волоконного лазера и минимальная зона термического воздействия гарантируют, что резы сохранят свою прочность и качество даже на более толстых пластинах. Высокие скорости резки также делают его экономически эффективным выбором для крупносерийных приложений.

Нержавеющая сталь

Коррозионная стойкость и полированная поверхность нержавеющей стали делают ее лучшим выбором для отраслей, где важны долговечность и внешний вид, включая пищевую промышленность, медицину и архитектуру.

- Диапазон толщины: Волоконные лазеры эффективно режут нержавеющая сталь от тонкой фольги (0,5 мм) до более толстых пластин (до 20 мм и более).

- Качество резки: волоконные лазеры обеспечивают чистые, полированные края на нержавеющей стали, сохраняя ее эстетическую привлекательность и целостность. Уменьшенная зона термического воздействия помогает предотвратить окисление вдоль кромок резки, что важно для применений, требующих гладкой высококачественной отделки.

- Области применения: Нержавеющая сталь широко используется в санитарно-техническом оборудовании, медицинских инструментах, кухонных принадлежностях, архитектурных элементах и декоративных элементах.

- Преимущества: Отражательная природа нержавеющей стали хорошо подходит для волоконных лазеров, которые минимизируют отражения и обеспечивают точную резку. Поскольку постобработка не требуется, производители могут оптимизировать производство, экономя время и ресурсы.

Алюминий и алюминиевые сплавы

Легкость алюминия в сочетании с его прочностью делают его незаменимым в таких отраслях, как аэрокосмическая и автомобильная, где главными приоритетами являются производительность и топливная экономичность.

- Диапазон толщины: Волоконные лазеры могут резать алюминий толщиной до 15 мм, хотя для более толстых разрезов требуются более мощные лазеры.

- Проблемы: Высокая отражательная способность и теплопроводность алюминия создают проблемы, поскольку он отражает лазерный луч и быстро рассеивает тепло. Однако передовая технология волоконного лазера может преодолеть эти проблемы с помощью антибликовых покрытий и оптимизированных параметров резки.

- Применение: Алюминий используется в компонентах аэрокосмической техники, кузовных панелях автомобилей, корпусах электронных приборов и в декоративных целях.

- Преимущества: Волоконные лазеры позволяют выполнять точную и детальную резку алюминия, не вызывая коробления или тепловой деформации. Они также предоставляют решение для создания сложных конструкций, необходимых для легких и сложных аэрокосмических и автомобильных компонентов.

Медь и латунь

Медь и латунь ценятся за свою проводимость и внешний вид, что делает их идеальными для применения в электротехнической и декоративной сферах. Однако эти металлы обладают высокой отражательной способностью и проводимостью, что требует особого обращения.

- Диапазон толщины: Волоконные лазеры могут резать медь и латунь до 10 мм в зависимости от мощности лазера и конфигурации машины.

- Проблемы: Медь и латунь отражают лазерный свет, который может повредить лазерные компоненты, если не управлять ими должным образом. Кроме того, их высокая теплопроводность требует использования мощных лазеров и точного контроля параметров.

- Применение: Медь и латунь обычно используются в электрических соединителях, шинах, сантехнике и декоративных конструкциях.

- Преимущества: Волоконные лазеры, оснащенные антибликовой технологией, могут эффективно обрабатывать медь и латунь. Высокая точность и плавность резов, производимых волоконными лазерами, делают их особенно полезными для создания точных электрических компонентов и сложных декоративных изделий.

Титан и титановые сплавы

Титан известен своим впечатляющим соотношением прочности к весу и коррозионной стойкостью — качествами, которые делают его высоко ценимым в таких отраслях, как аэрокосмическая промышленность, медицина и производство спортивного оборудования.

- Диапазон толщины: Волоконные лазеры могут резать титан и его сплавы толщиной до 10 мм, хотя для более толстых материалов требуются более мощные лазеры.

- Качество резки: Волоконные лазеры обеспечивают чистые разрезы с минимальным количеством окалины, сохраняя высококачественную отделку поверхности титана. Низкий уровень подводимого тепла гарантирует, что структурная целостность и свойства металла не будут нарушены.

- Применение: Титан широко используется в компонентах аэрокосмической техники, медицинских имплантатах, протезах и высокопроизводительном спортивном оборудовании.

- Преимущества: Волоконные лазеры позволяют производителям резать титан, не вызывая термической деформации, гарантируя, что металл сохранит желаемые свойства. Это делает его отличным выбором для высоконапряженных применений, где прочность и вес имеют решающее значение.

Никелевые сплавы (Инконель, Монель)

Сплавы на основе никеля, такие как инконель и монель, используются в сложных условиях, где требуется экстремальная жаропрочность и коррозионная стойкость. Эти сплавы обычно используются в аэрокосмической, морской и химической промышленности.

- Диапазон толщины: Волоконные лазеры могут резать никелевые сплавы толщиной до 10 мм, хотя их прочность требует точного управления лазером.

- Качество резки: волоконные лазеры обеспечивают высокоточную резку, необходимую для компонентов, которые должны работать в условиях высоких напряжений. Прочность и высокая температура плавления никелевых сплавов хорошо подходят для резки волоконным лазером.

- Применение: Никелевые сплавы используются в лопатках турбин, выхлопных системах, оборудовании для химической обработки и компонентах морского транспорта.

- Преимущества: Волоконные лазеры обеспечивают эффективную обработку этих прочных сплавов, сокращая отходы материала и гарантируя чистые, точные разрезы, сохраняющие прочность и коррозионную стойкость металла.

Оцинкованная сталь

Оцинкованная сталь имеет защитное цинковое покрытие, что делает ее устойчивой к коррозии и хорошо подходящей для наружного и структурного применения. Однако это покрытие требует особых условий при резке.

- Проблемы: Цинковый слой может испаряться во время лазерной резки, образуя пары, которые могут повлиять на качество резки и требуют соответствующей вентиляции.

- Применение: Оцинкованная сталь широко используется в системах отопления, вентиляции и кондиционирования воздуха, кровлях, автомобильных деталях и строительных каркасах.

- Преимущества: При правильной настройке параметров и вентиляции волоконные лазеры могут эффективно обрабатывать оцинкованную сталь, выполняя разрезы, сохраняющие защитные свойства материала без дополнительной постобработки.

Инструментальная сталь

Инструментальная сталь отличается высокой прочностью и износостойкостью, что делает ее незаменимой в отраслях, где требуются долговечные формы, штампы и режущие инструменты.

- Качество реза: волоконные лазеры обеспечивают чистые и точные разрезы инструментальной стали, часто устраняя необходимость в дополнительной обработке или отделке.

- Применение: Инструментальная сталь используется для изготовления деталей машин, штампов, форм и различных инструментов в обрабатывающей промышленности и машиностроении.

- Преимущества: Точность волоконных лазеров гарантирует, что детали из инструментальной стали будут соответствовать точным спецификациям, что позволяет производителям изготавливать высококачественные инструменты и детали машин с минимальными отходами.

Серебро и золото

Серебро и золото — драгоценные металлы, часто используемые в электронике и ювелирных изделиях, где важны мельчайшие детали и высококачественная отделка. Эти материалы требуют особого обращения из-за их высокой отражательной способности и ценности.

- Проблемы: Серебро и золото обладают отражающей способностью, что может снизить эффективность лазера и повысить необходимость точного контроля параметров для предотвращения отходов.

- Применение: Серебро и золото используются в электронике, сложных ювелирных изделиях и индивидуальных декоративных изделиях.

- Преимущества: Волоконные лазеры позволяют выполнять детальную резку этих драгоценных металлов, что делает их пригодными для высокоточного применения как в ювелирном деле, так и в производстве электроники.

Факторы, влияющие на режущую способность

Мощность лазера

Мощность лазера напрямую влияет на способность машины резать различные типы материалов и толщину. Более высокая мощность лазера, как правило, обеспечивает более быструю резку и возможность обработки более толстых материалов.

- Низкая мощность (1500–3000 Вт): подходит для тонких материалов (до 15 мм), идеально подходит для точной резки сложных дизайнов и мелких деталей.

- Средняя мощность (3000–6000 Вт): обрабатывает металлы средней толщины (до 25 мм) и обеспечивает сбалансированную скорость и качество для общего производства.

- Высокая мощность (12 000 Вт и выше): подходит для более толстых материалов (более 50 мм), в том числе для тяжелых промышленных применений и крупных структурных компонентов.

Толщина материала

Толщина материала является одним из наиболее влиятельных факторов, определяющих эффективность и качество резки волоконным лазером. Чем толще материал, тем больше энергии требуется для его эффективного проникновения и резки.

- Тонкие материалы (менее 10 мм): Волоконные лазеры отлично подходят для резки тонких листов с высокой точностью и минимальными тепловыми деформациями, что делает их идеальными для применений, требующих мельчайших деталей.

- Средняя толщина (12 мм – 25 мм): для баланса скорости и качества резки более толстых материалов часто требуются умеренная мощность лазера и оптимизированные настройки.

- Толстые материалы (выше 25 мм): Резка толстых металлов требует более высокой мощности и более медленной скорости резки, чтобы обеспечить полный рез с гладкими краями. Также может потребоваться повышенное внимание к удалению окалины и отделке краев.

Отражательная способность материала

Отражательная способность металла играет важную роль в его совместимости с волоконной лазерной резкой. Высокоотражающие металлы, такие как алюминий, медь, латунь, серебро и золото, могут создавать проблемы, отражая лазерный луч в машину, что может привести к повреждению лазерного источника или оптики.

- Металлы с высокой отражательной способностью: такие материалы, как медь и латунь, требуют специальных настроек лазера или антибликовых технологий, чтобы избежать повреждения лазерной системы. Более высокая мощность лазера и точная настройка могут повысить эффективность резки и минимизировать проблемы с отражением.

- Неотражающие металлы: углеродистая сталь и нержавеющая сталь обладают меньшей отражающей способностью и более эффективно поглощают волны волоконного лазера, что облегчает их резку при стандартных настройках.

Вспомогательные газы

Выбор вспомогательного газа и его давление играют решающую роль в качестве и скорости резки волоконных лазеров. Вспомогательные газы используются для удаления расплавленного материала с пути резки, защиты оптики и, в некоторых случаях, для усиления реакции резки.

- Кислород (O2): Кислород часто используется для резки углеродистой стали, так как он вызывает экзотермическую реакцию, которая увеличивает скорость резки. Однако он может вызвать окисление кромок, что может потребовать дополнительной обработки.

- Азот (N2): Азот — инертный газ, который предотвращает окисление и обычно используется для резки нержавеющей стали, алюминия и других высококачественных изделий, где важны чистые края. Он обеспечивает высококачественные разрезы, но может снизить скорость резки по сравнению с кислородом.

- Воздух: Воздух может быть экономически эффективным вариантом для резки тонких материалов, когда качество кромок не столь критично, хотя это может привести к окислению кромок.

Качество луча

Качество лазерного луча, часто измеряемое его значением M2, существенно влияет на точность, эффективность и гладкость реза. Более низкое значение M2 указывает на более качественный луч, который может фокусироваться на меньшем размере пятна и обеспечивать большую плотность мощности для материала.

- Значение M2: высококачественная балка (низкое значение M2) позволяет выполнять более мелкие и тонкие разрезы с большей точностью, что делает ее идеальной для сложных конструкций и жестких допусков.

- Управление фокусировкой: системы динамической фокусировки позволяют выполнять регулировку для поддержания оптимального фокусного расстояния на протяжении всего процесса резки, что особенно важно для более толстых материалов и сложных форм.

- Системы автофокусировки: эти системы повышают эффективность за счет автоматической регулировки положения фокуса, сокращая время настройки и обеспечивая более быстрый переход между различными материалами и толщинами.

Скорость резки

Скорость резки напрямую влияет на качество, эффективность и качество обработки волоконным лазером. Идеальная скорость резки зависит от баланса факторов, включая тип материала, толщину и желаемое качество кромки.

- Высокая скорость: слишком быстрая резка может привести к неполному резу, грубым краям и снижению качества резки, особенно при работе с толстыми материалами.

- Низкая скорость: Слишком медленная резка увеличивает подвод тепла, что может привести к короблению или более широкому пропилу, особенно на тонких материалах.

Применения в различных отраслях промышленности

Автоматизированная индустрия

Приложения

- Кузовные панели: точная резка внешних и внутренних панелей автомобиля обеспечивает однородность и чистые края для плавной подгонки.

- Компоненты шасси: такие конструктивные элементы, как рамы и кронштейны, требуют прочной резки, которую можно выполнить с помощью волоконного лазера с минимальными отходами материала.

- Выхлопные системы: Возможность резки нержавеющей стали и титана позволяет волоконным лазерам изготавливать компоненты выхлопной системы с высокой точностью, что снижает необходимость в финишной обработке.

Преимущества

- Высокая производительность: волоконные лазеры повышают производительность за счет сокращения времени резки и обеспечения крупномасштабного производства.

- Гибкость конструкции: автопроизводители могут создавать сложные конструкции и легкие конструкции, что имеет важное значение для топливной экономичности.

Аэрокосмическая промышленность

Приложения

- Авиационные конструкции: резка алюминия, титана и высокопрочных сплавов для изготовления конструкционных деталей обеспечивает долговечность и точность.

- Компоненты двигателя: волоконные лазеры способны обрабатывать сложные формы и обеспечивать строгие допуски, необходимые для лопаток турбин и выхлопных систем.

- Детали космических аппаратов: для спутников и ракет крайне важна возможность резки легких металлов, таких как алюминий, с минимальным термическим воздействием.

Преимущества

- Точность и постоянство: волоконные лазеры обеспечивают строгие стандарты, необходимые для компонентов, работающих в экстремальных условиях.

- Эффективность использования материалов: сокращение отходов дорогостоящих сплавов, необходимых для производства дорогостоящих компонентов аэрокосмической отрасли.

Медицинская промышленность

Приложения

- Хирургические инструменты: Изготовление лезвий скальпелей, щипцов и других инструментов требует точных разрезов и полированных кромок.

- Медицинские имплантаты: волоконные лазеры позволяют выполнять точные разрезы титана для имплантатов, таких как костные пластины и эндопротезы суставов.

- Компоненты оборудования: Детали для медицинских приборов, таких как аппараты МРТ и мониторы пациентов, требуют высокой точности и надежной работы.

Преимущества

- Биосовместимость: чистые, не подверженные окислению разрезы нержавеющей стали и титана помогают сохранить свойства материала, необходимые для медицинского использования.

- Индивидуализация: возможность изготовления имплантатов с точными характеристиками для конкретного пациента.

Электронная промышленность

Приложения

- Печатные платы: резка металлических подложек, включая медь и алюминий, для печатных плат с высокой точностью.

- Корпуса и оболочки: изготовление металлических корпусов для таких устройств, как смартфоны, ноутбуки и промышленное оборудование.

- Радиаторы: прецизионная резка алюминиевых и медных материалов для компонентов, контролирующих рассеивание тепла.

Преимущества

- Высокая точность: необходима для создания небольших, детализированных компонентов, необходимых в компактных электронных устройствах.

- Повышение производительности: высокие скорости резки позволяют производить большие объемы продукции, удовлетворяя быстро меняющиеся потребности рынка электроники.

Строительство и архитектура

Приложения

- Конструкционные элементы: резка балок, колонн и кронштейнов для стальных каркасов зданий и мостов.

- Декоративные элементы: Фасады, перила и металлические элементы могут быть изготовлены по индивидуальному заказу с использованием замысловатых узоров.

- Системы ОВК: производство металлических воздуховодов и компонентов для систем отопления, вентиляции и кондиционирования воздуха.

Преимущества

- Индивидуализация и гибкость: позволяет архитекторам и дизайнерам интегрировать уникальные, детализированные металлические конструкции в здания.

- Долговечность: Резка волоконным лазером позволяет получать чистые, прочные кромки, выдерживающие конструктивные нагрузки с течением времени.

Возобновляемая энергия

Приложения

- Рамы солнечных панелей: резка алюминиевых рам и систем крепления, обеспечивающих долговечность и устойчивость солнечных установок.

- Компоненты ветряных турбин: изготовление таких деталей, как структурные опоры и лопасти турбин.

- Корпуса аккумуляторных батарей: производство корпусов и кожухов для аккумуляторных батарей, используемых в электромобилях и накопителях энергии.

Преимущества

- Точность и прочность: необходимы для компонентов, подвергающихся воздействию внешних условий и колебаний температур.

- Эффективность: способность обрабатывать большие объемы и сложные геометрические формы, что делает его идеальным для производства оборудования для возобновляемых источников энергии.

Ограничения волоконной лазерной резки

Отражательная способность металла

Металлы с высокой отражательной способностью, такие как алюминий, медь, латунь, серебро и золото, могут создавать проблемы при резке волоконным лазером. Эти металлы имеют тенденцию отражать лазерный луч в режущую головку, что может повредить источник лазера и оптику. Это отражение также может снизить эффективность резки и привести к неравномерным резам.

- Проблемы: Отражающие поверхности уменьшают поглощение лазерной энергии, что может повлиять на глубину и качество резки. Отражение также может привести к накоплению тепла в машине, что может потребовать дополнительных мер охлаждения или защиты.

- Решения: Современные волоконные лазерные системы могут включать антибликовую технологию и покрытия на оптике для более эффективной обработки отражающих металлов. Кроме того, регулировка таких параметров, как мощность лазера, фокусное расстояние и вспомогательный газ, может улучшить производительность резки. Однако резка отражающих металлов по-прежнему требует пристального внимания и более частого обслуживания для защиты лазерной системы.

Ограничения по толщине

Волоконные лазеры весьма эффективны при резке металлов тонкой и средней толщины, но существуют практические ограничения по максимальной толщине, которую они могут эффективно резать.

- Тонкие и средние металлы (от 0,5 мм до 25 мм): Волоконные лазеры отлично подходят для резки тонких и средних металлов с высокой точностью и скоростью.

- Толстые металлы (более 25 мм): Хотя волоконные лазеры могут резать более толстые металлы, их производительность снижается с увеличением толщины. Резка очень толстых материалов (более 50 мм) требует более высокой мощности лазера и более медленной скорости резки, что может увеличить время производства и эксплуатационные расходы. Кроме того, толстые разрезы могут производить больше окалины и требовать последующей обработки для чистой отделки.

Первоначальные инвестиции

Волоконные лазерные режущие станки представляют собой значительные капиталовложения. Стоимость волоконных лазеров, как правило, выше, чем у CO2-лазеров и другого традиционного режущего оборудования, в первую очередь из-за передовых технологий, мощных лазеров и специализированной оптики.

- Факторы стоимости: Высококачественные машины для резки волоконным лазером имеют существенную цену, которая включает в себя источник лазера, режущую головку, элементы управления ЧПУ, системы охлаждения и функции безопасности. Хотя эксплуатационные расходы низкие из-за энергоэффективности и сниженных потребностей в обслуживании, первоначальные инвестиции могут стать препятствием для небольших предприятий или тех, у кого ограниченный бюджет.

- Долгосрочная окупаемость инвестиций: Для высокопроизводительных сред экономия затрат за счет энергоэффективности, низкого уровня обслуживания и более высокой скорости обработки часто оправдывает инвестиции. Однако для приложений с малым объемом производства высокие первоначальные затраты могут сделать резку волоконным лазером менее привлекательной по сравнению с другими методами.

Соображения безопасности

Волоконные лазеры излучают лазерный луч высокой интенсивности на длине волны, которая сильно сконцентрирована и может представлять угрозу безопасности, если не управлять ею должным образом. Кроме того, в процессе резки могут образовываться пары и частицы, требующие осторожного обращения для защиты операторов и окружающей среды.

- Лазерное излучение: мощный лазерный луч может вызвать серьезные травмы при прямом контакте с кожей или глазами. Волоконные лазеры требуют защитных кожухов и систем блокировки для предотвращения случайного воздействия.

- Выбросы дыма и твердых частиц: резка некоторых металлов, особенно с покрытиями, такими как оцинкованная сталь, может привести к выбросу опасных дымов и твердых частиц. Правильная вентиляция и системы удаления дыма имеют важное значение для поддержания безопасной рабочей среды.

- Риск возгорания: высокие температуры, возникающие во время резки, могут воспламенить горючие материалы, что создает опасность пожара, особенно в плохо проветриваемых или загроможденных помещениях. Для снижения этих рисков необходимы протоколы безопасности, включая регулярное техническое обслуживание оборудования и системы пожаротушения.

Соображения безопасности

Защитное снаряжение

Для защиты операторов от потенциальной опасности лазерного излучения при работе вблизи станка для резки волоконным лазером необходимо использовать соответствующие средства индивидуальной защиты (СИЗ).

- Очки для защиты от лазерного излучения: Операторы должны носить очки для защиты от лазерного излучения, специально рассчитанные на длину волны волоконного лазера (обычно около 1,064 микрометра). Эти очки предотвращают повреждение глаз прямыми или отраженными лазерными лучами.

- Защитная одежда: огнестойкая одежда и перчатки защищают операторов от искр, горячих металлических частиц и ожогов. Это особенно важно при работе с толстыми или высокопроводящими металлами, которые выделяют тепло во время резки.

- Защита органов слуха: Станки для резки волоконным лазером могут создавать такой уровень шума, что может потребоваться защита органов слуха, особенно в условиях высокой мощности или большого производства.

Функции безопасности машины

Станки для резки волоконным лазером оснащены несколькими встроенными функциями безопасности, предназначенными для предотвращения несчастных случаев и защиты как операторов, так и оборудования.

- Защитные кожухи: кожухи защищают операторов от лазерного излучения, предотвращая случайное воздействие лазерного луча. Эти защитные барьеры удерживают свет лазера, гарантируя, что он воздействует только на обозначенную зону резки.

- Системы блокировки: Механизмы блокировки автоматически отключают лазер при открытии корпуса или обнаружении несанкционированной точки доступа. Эта функция предотвращает случайное воздействие лазерного луча и обеспечивает дополнительный уровень безопасности.

- Кнопки аварийной остановки: кнопки аварийной остановки стратегически расположены на станке, что позволяет операторам мгновенно останавливать процесс лазерной резки в случае неисправности или чрезвычайной ситуации.

- Датчики и сигнализации: современные волоконно-лазерные станки часто оснащаются датчиками и сигнализациями, которые обнаруживают перегрев, избыточную отражательную способность или неисправности в системе, предупреждая операторов о потенциальных проблемах до того, как они перерастут в серьезные проблемы.

Экологический контроль

Резка волоконным лазером может производить пары, частицы и даже горючую пыль, особенно при резке металлов с покрытиями, такими как оцинкованная сталь. Надлежащий контроль окружающей среды необходим для поддержания качества воздуха, предотвращения пожароопасности и обеспечения безопасного рабочего пространства.

- Вентиляция и вытяжка дыма: резка некоторых металлов может привести к выбросу токсичных дымов и мелких частиц. Системы вытяжки дыма и соответствующая вентиляция удаляют вредные вещества из рабочего пространства, защищая здоровье органов дыхания операторов и обеспечивая качество воздуха.

- Системы сбора пыли: При резке металлов, которые генерируют горючую пыль, система сбора пыли имеет решающее значение для предотвращения ее накопления и снижения риска возгораний или взрывов. Регулярная очистка и техническое обслуживание этих систем также имеют важное значение для непрерывной безопасной работы.

- Контроль температуры и влажности: поддержание стабильного уровня температуры и влажности помогает предотвратить образование конденсата, который может повлиять на работу лазера и повысить риск поражения электрическим током.

Обучение и процедуры

Надлежащее обучение и строгие рабочие процедуры являются основой для обеспечения безопасного и эффективного использования станков для резки волоконным лазером. Все операторы должны пройти комплексное обучение по управлению станком, протоколам безопасности и реагированию на чрезвычайные ситуации.

- Обучение операторов: Каждый оператор должен быть тщательно обучен работе с волоконно-лазерными режущими машинами, включая запуск и остановку машины, настройку параметров, использование вспомогательных газов и обращение с материалами. Обучение также должно охватывать правильное использование защитного оборудования и важность соблюдения протоколов безопасности.

- Протоколы безопасности: Правила безопасности должны быть установлены и доведены до сведения всего персонала. Эти протоколы включают надлежащие процессы запуска и выключения, графики технического обслуживания и процедуры реагирования на чрезвычайные ситуации или неисправности оборудования.

- Процедуры действий в чрезвычайных ситуациях: операторы должны быть обучены реагировать на чрезвычайные ситуации, такие как неисправности лазера, пожары или скопление дыма, и знать, как безопасно эвакуироваться из зоны в случае необходимости. Регулярные учения по безопасности и обзоры протоколов действий в чрезвычайных ситуациях помогают усилить эти процедуры.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.