Обзор процесса лазерной резки

Принцип работы

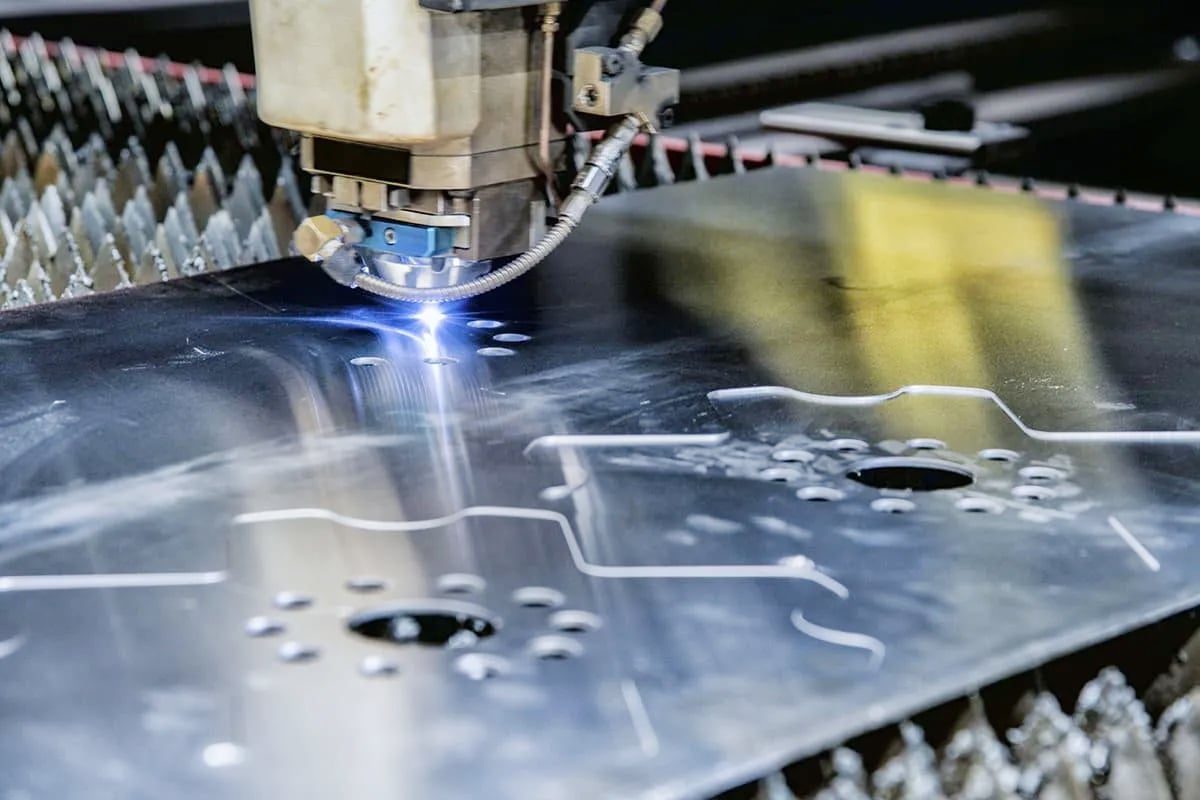

Лазерная резка предполагает направление мощного лазерного луча на разрезаемый материал. Сфокусированный лазерный луч плавит, сжигает или испаряет материал, обеспечивая чистый и точный разрез. Этот процесс можно разделить на следующие ключевые этапы:

- Генерация лазера: Лазерный луч генерируется лазерным источником, которым может быть генератор CO2-лазера или генератор волоконного лазера. Тип используемого лазерного генератора зависит от разрезаемого материала и конкретных требований задачи.

- Направление и формирование луча: генерируемый лазерный луч направляется в область резки через ряд зеркал или оптических волокон. Затем луч фокусируется в очень маленькое и точное пятно с помощью линзы. Такая фокусировка увеличивает интенсивность луча, позволяя резать материалы с высокой точностью.

- Взаимодействие с материалом: сфокусированный лазерный луч направляется на поверхность материала. Высокая плотность энергии лазерного луча приводит к быстрому нагреву материала, что приводит к плавлению, горению или испарению. Тип взаимодействия (плавление, горение или испарение) зависит от свойств материала и настроек лазера.

- Вспомогательный газ: Вспомогательные газы (например, кислород, азот или воздух) часто используются с лазерами. Эти газы помогают сдувать расплавленный материал из зоны резки, повышая эффективность и качество резки. Например, кислород может помочь при резке металлов, создавая экзотермическую реакцию, которая увеличивает мощность резки лазера.

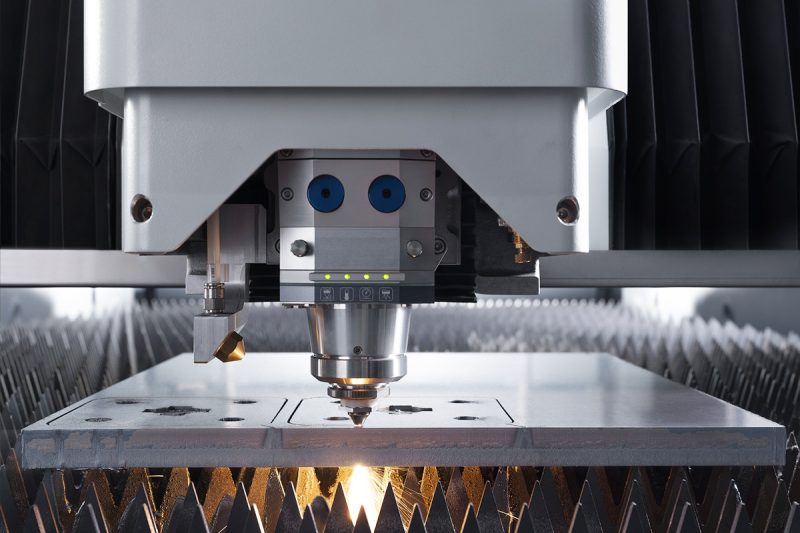

- Управление движением: лазерная режущая головка установлена на компьютерной системе управления, которая перемещается по желаемой траектории резки. Эта система обеспечивает точную и аккуратную резку даже сложных форм и узоров.

- Постобработка: После процесса резки материал может быть подвергнут постобработке для удаления любых оставшихся заусенцев и дефектов и достижения желаемой отделки.

Типы материалов, которые обычно режутся лазером

Технология лазерной резки очень универсальна и может использоваться для резки самых разных материалов. Вот некоторые из наиболее часто встречающихся материалов:

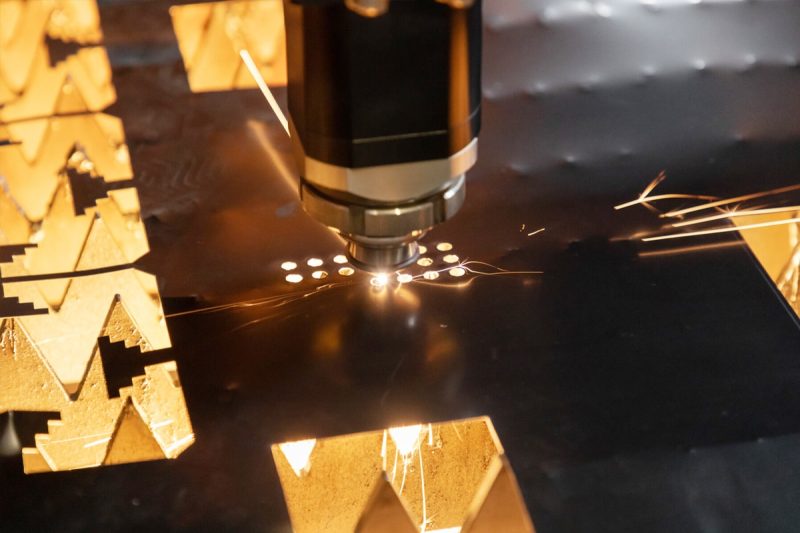

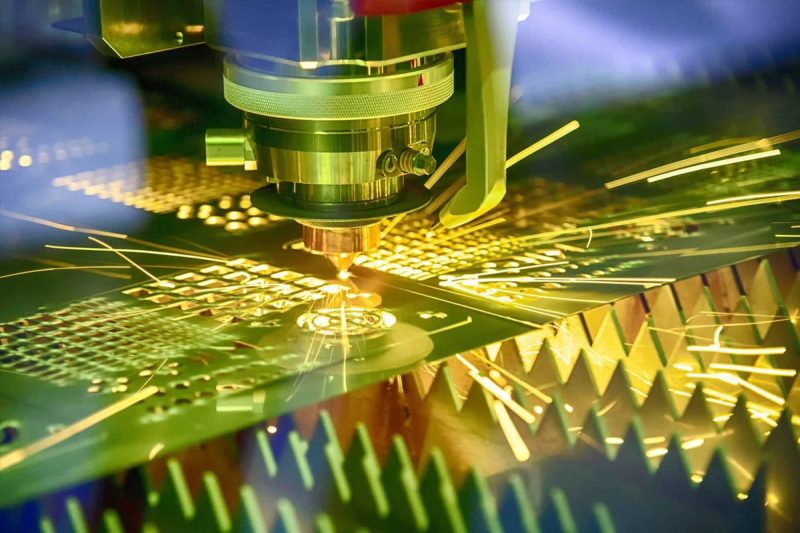

- Металлы. Лазерная резка широко используется для резки таких металлов, как сталь, нержавеющая сталь, алюминий, медь и латунь. Волоконные лазеры особенно хорошо подходят для резки металлов благодаря своей высокой мощности и эффективности. Этот процесс обеспечивает чистый рез с минимальными заусенцами и высокой точностью размеров.

- Пластмассы. Различные типы пластмасс, в том числе акрил (ПММА), поликарбонат, полиэтилен и ПВХ, обычно разрезаются с помощью лазерной технологии. Каждый пластик имеет свои режущие характеристики и профиль запаха. Например, акрил оставляет чистый срез со сладким химическим запахом, а ПВХ выделяет вредные хлорсодержащие пары.

- Дерево. Лазерная резка обычно используется для резки и гравировки изделий из дерева, включая фанеру, МДФ и натуральное дерево. Этот процесс позволяет создавать точные разрезы и сложные конструкции. Распространенным побочным продуктом является запах горелого дерева.

- Текстиль и ткани: лазеры используются для резки синтетических волокон, таких как полиэстер, нейлон и кевлар. Эта технология позволяет создавать замысловатые узоры и четкие края, что делает ее идеальной для применения в индустрии моды и оформления интерьера.

- Бумага и картон. Лазерная резка используется в упаковочной и полиграфической промышленности для резки бумаги, картона и других бумажных изделий. Этот процесс позволяет выполнять точные и детальные разрезы для создания индивидуальных дизайнов и замысловатых узоров.

- Пенопласты и композиты. Различные пенопласты и композиты можно резать лазером, и они часто используются для упаковки, изоляции и защитных покрытий. Из-за содержащихся в этих материалах связующих и наполнителей процесс резки сопровождается сильным химическим запахом.

Причины запахов

Испарение и горение материалов

Основной механизм лазерной резки предполагает воздействие на материал мощного лазерного луча, что вызывает быстрый нагрев и последующие фазовые изменения. В зависимости от материала и интенсивности лазера эти фазовые изменения могут привести к испарению или возгоранию:

- Испарение: Испарение происходит, когда энергии лазерного луча достаточно, чтобы перевести материал непосредственно из твердого состояния в пар. В результате этого процесса в воздух часто выбрасываются летучие органические соединения (ЛОС) и другие вещества, что может привести к появлению характерных запахов, связанных с различными материалами. Например, испарение древесины может привести к появлению знакомого запаха горелого дерева из-за выделения различных органических соединений.

- Горение: В некоторых случаях разрезаемый материал может гореть, особенно легковоспламеняющиеся материалы. Горение происходит, когда материал вступает в реакцию с кислородом воздуха, выделяя тепло, свет и продукты сгорания, такие как углекислый газ, водяной пар и различные другие газы. Сгорание органических материалов, таких как пластмассы и текстиль, часто приводит к образованию сложного ряда соединений, которые могут вызывать резкие неприятные запахи.

Выброс газа и дыма

В процессе лазерной резки выделяется много газов и паров, которые являются основными причинами появления запахов:

- Вспомогательные газы. Для облегчения процесса резки при лазерной резке часто используются вспомогательные газы, такие как кислород, азот или воздух. Эти газы могут вступать в реакцию с разрезаемым материалом с образованием различных побочных продуктов. Например, кислород может усилить горение материала, в результате чего выделяется больше газов и запахов.

- Разложение материала: когда лазер разрезает материал, он разрушает его молекулярную структуру, выделяя газы и пары. Например, при резке акрила (ПММА) выделяются мономеры и другие продукты разложения, которые имеют уникальный, обычно сладкий химический запах. Точно так же при резке ПВХ выделяется газообразный хлористый водород, который имеет резкий, раздражающий запах и также вреден для здоровья.

- Состав дыма: Точный состав дыма варьируется в зависимости от материала. Металлы обычно выделяют меньше органических соединений, но выделяют оксиды металлов и другие неорганические соединения. Напротив, резка органических материалов, таких как пластик, древесина и композиты, имеет тенденцию образовывать различные органические пары и частицы, каждая из которых усиливает общий запах.

Химические реакции между материалами и лазерной энергией

Запахи также могут возникать в результате химических реакций, вызванных лучами лазера высокой энергии. Эти реакции могут быть весьма сложными и зависеть от химического состава материала и конкретных параметров используемого лазера:

- Термическое разложение: интенсивное тепло лазера вызывает термическое разложение материала, что приводит к распаду сложных молекул на более простые молекулы. В результате этого разложения образуются различные газы, многие из которых имеют резкий запах. Например, при термическом разложении пенополиуретана выделяются изоцианаты, которые имеют запах и могут быть вредными.

- Окисление: Реакции окисления возникают при резке металлов или других металлосодержащих материалов лазером. Например, при резке стали в присутствии кислорода образуется оксид железа, который может и не иметь сильного запаха, но усиливает общий запах горящего металла.

- Полимеризация: некоторые материалы, особенно некоторые пластмассы и смолы, полимеризуются под воздействием лазерной энергии. В результате этого процесса в воздух выбрасываются различные органические соединения, каждое из которых имеет свой уникальный запах. Например, при резке некоторых эпоксидных смол образуются пары фенола и формальдегида, оба из которых имеют сильный неприятный запах.

Типы запахов

Обзор распространенных запахов при резке лазером

Запахи гари

Запах гари, вероятно, является наиболее распространенным и заметным запахом, возникающим в процессе лазерной резки. Эти запахи возникают в результате термического разложения или горения материалов под воздействием высокоэнергетического лазерного луча. Специфический запах гари варьируется в зависимости от разрезаемого материала:

- Дерево: при резке дерева возникает типичный запах горелого дерева, похожий на запах костра или подгоревшего хлеба. Этот запах обычно сильный и может проникать в воздух.

- Пластмассы: при разрезании разные пластмассы выделяют разные запахи гари. Например, акрил (ПММА) имеет сладкий запах химического гари, а ПВХ издает резкий запах из-за выделения соединений хлора.

- Текстиль и ткани. При резке синтетических тканей, таких как полиэстер и нейлон, появляется запах горелого, который по своей природе часто называют пластиковым или химическим.

Химические запахи

Химические запахи производятся летучими органическими соединениями (ЛОС) и другими химическими веществами, выделяющимися при нагревании или разложении материала лазером. Эти запахи могут быть очень разнообразными и часто зависят от состава материала:

- Пластмассы. При резке пластмасс, таких как ПВХ и поликарбонат, выделяются различные химические соединения, создающие запахи, варьирующиеся от сладких и фруктовых до острых и едких.

- Пенопласты и композиты. Связующие вещества и наполнители в этих материалах часто выделяют сильные химические пары при разрезании, что приводит к заметному химическому запаху.

- Смолы и покрытия. Материалы с поверхностными покрытиями или внедренными смолами могут выделять химические запахи по мере испарения или разложения этих веществ.

Запахи дыма

Запах дыма возникает, когда материалы горят или частично сгорают, выделяя смесь газов, паров и мелких частиц. Эти запахи часто более сложны и могут включать запахи гари и химических веществ:

- Дерево и бумага. При резке этих материалов образуются пары с запахом сгоревшего органического вещества, который часто называют дымным или пепельным.

- Пластмассы. Пары от резки пластмасс могут иметь резкий химический запах, иногда сопровождающийся видимым дымом или парами.

Частичные запахи

Запах твердых частиц исходит от мелких частиц и аэрозолей, образующихся в процессе лазерной резки. Эти частицы могут нести запах самого материала, а также запахи сгорания или химических реакций:

- Металлы. Хотя металлы обычно производят меньше запаха, мелкие оксиды металлов и другие частицы, образующиеся в процессе резки, могут вызывать металлический или резкий запах.

- Композиты. При резке композитных материалов выделяется смесь частиц, каждая из которых имеет свой запах, что часто приводит к сложному, многогранному запаху.

Факторы, влияющие на интенсивность и тип запаха

Материальная композиция

Параметры лазера

Вспомогательные газы

Системы вентиляции и фильтрации

Условия окружающей среды

Продолжительность и частота резки

Вопросы здоровья и безопасности

Раздражение дыхательных путей

Раздражение дыхательных путей — одна из самых неотложных проблем со здоровьем, связанных с запахом станков лазерной резки. В процессе резки выделяются различные газы и частицы, которые могут раздражать дыхательные пути, вызывая такие симптомы, как:

- Кашель и раздражение горла: Вдыхание паров и дыма может вызвать кашель, боль или покалывание в горле. Это часто происходит из-за присутствия мелких частиц и раздражающих газов, таких как оксиды азота и соединения серы.

- Одышка. Высокий уровень паров может вызвать затруднение дыхания или одышку, особенно в плохо проветриваемых помещениях. Это особенно беспокоит людей с респираторными заболеваниями, такими как астма или хроническая обструктивная болезнь легких (ХОБЛ).

- Раздражение глаз. Пары также могут раздражать глаза, вызывая покраснение, слезотечение и дискомфорт.

Токсичность

Токсичность является серьезной проблемой при резке некоторых материалов, особенно тех, которые выделяют вредные химические вещества при испарении или горении. Конкретный риск токсичности зависит от разрезаемого материала:

- Пластмассы. При резке пластмасс, таких как поливинилхлорид (ПВХ), могут выделяться токсичные газы, такие как хлористый водород, который обладает высокой коррозионной активностью и может вызвать серьезное респираторное расстройство. Поликарбонат и другие пластмассы могут выделять бисфенол А (BPA) и другие вредные соединения.

- Композиты и пены. Эти материалы часто содержат различные клеи и наполнители, которые могут выделять токсичные вещества, включая изоцианаты и формальдегид, которые, как известно, опасны для органов дыхания.

- Металлы. Хотя металлы обычно производят меньше запахов, резка окрашенных или обработанных другим способом металлов может выделять токсичные пары. Например, при резке оцинкованной стали выделяются пары оксида цинка, которые могут вызвать лихорадку от паров металлов, заболевание, похожее на грипп.

Аллергические реакции

У некоторых людей могут возникнуть аллергические реакции на соединения, выделяющиеся во время лазерной резки. Эти реакции варьируются от легких до тяжелых и включают:

- Кожные реакции: Прямой контакт с твердыми частицами или соединениями в воздухе может вызвать раздражение кожи или аллергический дерматит. Это особенно характерно для некоторых клеев и химических покрытий.

- Респираторная аллергия. Вдыхание паров и твердых частиц может вызвать аллергические реакции у чувствительных людей, приводящие к таким симптомам, как свистящее дыхание, кашель и одышка. Особенно восприимчивы люди, страдающие астмой.

- Головные боли и тошнота. Воздействие некоторых химических паров, особенно с сильным запахом, может вызвать головные боли, головокружение и тошноту. Эти симптомы могут указывать на легкую аллергическую реакцию или чувствительность к соединению.

Долгосрочные эффекты

Длительное воздействие паров и запахов лазерной резки может привести к серьезным долгосрочным последствиям для здоровья. Эти эффекты зависят от продолжительности и интенсивности воздействия, а также от конкретных задействованных материалов:

- Хронические респираторные заболевания. Длительное воздействие мелких твердых частиц и токсичных паров может привести к хроническим респираторным заболеваниям, таким как бронхит, астма и даже хроническая обструктивная болезнь легких (ХОБЛ). Особенно восприимчивы к этому работники, подвергающиеся воздействию высоких уровней пыли и паров.

- Риск рака. Некоторые соединения, выделяющиеся в процессе лазерной резки, такие как формальдегид и некоторые летучие органические соединения, являются известными канцерогенами. Длительное воздействие этих веществ увеличивает риск развития различных видов рака, особенно рака легких.

- Воздействие на нервную систему. Длительное воздействие некоторых химических веществ, например, тех, которые содержатся в некоторых пластиках и композитах, может иметь нейротоксические эффекты. Симптомы могут включать потерю памяти, когнитивные нарушения и другие неврологические расстройства.

- Токсичность для репродуктивной системы и развития. Некоторые химические вещества, выделяющиеся в процессе лазерной резки, такие как BPA и фталаты, связаны с проблемами репродуктивной функции и развития. Эти вещества могут повлиять на репродуктивное здоровье как мужчин, так и женщин и могут представлять опасность для беременных работниц.

Уменьшение запаха

Системы вентиляции

Вентиляция является одним из наиболее эффективных способов управления и уменьшения запахов при лазерной резке. Надлежащие системы вентиляции помогают удалить пары и запахи с рабочего места, улучшая качество воздуха и снижая риски для здоровья.

- Местная вытяжная вентиляция (LEV): системы LEV улавливают пары в источнике, предотвращая их распространение в более широкую рабочую среду. В этих системах используются вытяжки, воздуховоды и вентиляторы для удаления дыма непосредственно из зоны лазерной резки и выведения его за пределы здания или фильтрации с помощью современных систем фильтрации.

- Общая вентиляция. Помимо LEV, системы общей вентиляции могут помочь разбавить и удалить загрязняющие вещества из воздуха. Это предполагает использование вентиляторов и вентиляционных отверстий для обеспечения постоянного притока свежего воздуха в рабочую зону и удаления загрязненного воздуха.

- Фильтрация воздуха. Установка установки фильтрации воздуха, оснащенной фильтрами HEPA и фильтрами с активированным углем, может еще больше улучшить качество воздуха. HEPA-фильтры улавливают мелкие частицы, а фильтры с активированным углем поглощают летучие органические соединения и другие газообразные загрязняющие вещества.

Выбор материала

Выбор материалов, используемых для лазерной резки, может существенно повлиять на тип и интенсивность выделяемых запахов. Выбор материалов, которые производят меньше или меньше вредных выбросов, может смягчить проблемы с запахом.

- Материалы с низким уровнем выбросов. По возможности выбирайте материалы, которые при разрезании производят меньше или меньше вредных выбросов. Например, выбирайте акрил (ПММА), а не ПВХ, потому что акрил выделяет меньше токсичных паров.

- Предварительно обработанные материалы: используйте материалы, прошедшие предварительную обработку для уменьшения выделения летучих соединений. Например, некоторые виды древесины можно обработать, чтобы свести к минимуму выделение органических соединений, вызывающих неприятный запах.

- Избегайте покрытий и загрязнений. Материалы с покрытиями, клеями или другой обработкой поверхности могут выделять дополнительные запахи и пары. Выбор необработанных или минимально обработанных материалов может помочь смягчить эти проблемы.

Оптимизация процесса

Оптимизация процесса лазерной резки может помочь свести к минимуму образование запаха и повысить общую эффективность.

- Параметры лазера: регулировка мощности, скорости и фокуса лазера может уменьшить количество испаряющегося и горящего материала, тем самым уменьшая образование запаха. Например, использование минимальной эффективной мощности может свести к минимуму термическое разложение материалов.

- Оптимизация траектории резки. Эффективное планирование траектории резки может сократить время и энергию, необходимые для резки, что может уменьшить количество испаряемого материала и количество выделяемого запаха.

- Вспомогательный газ. Выбор правильного вспомогательного газа, например азота вместо кислорода, может помочь снизить интенсивность запахов. Азот может помочь добиться более чистого разреза с меньшим количеством побочных продуктов.

Средства индивидуальной защиты (СИЗ)

Хотя инженерные меры контроля, такие как вентиляция и выбор материалов, являются основными методами уменьшения запаха, средства индивидуальной защиты (СИЗ) обеспечивают дополнительную защиту работников.

- Респираторы: высококачественные респираторы с фильтрами, специально разработанными для улавливания твердых частиц и летучих органических соединений (ЛОС), защищают работников от вдыхания опасных материалов.

- Защитная одежда: используйте перчатки и защитную одежду, чтобы предотвратить контакт кожи с потенциально вредными частицами и парами. Это особенно важно при работе с материалами, выделяющими токсичные вещества.

- Защита глаз: следует носить защитные очки или маски для защиты глаз от паров и частиц.

- Обучение и использование: Обеспечьте, чтобы работники были обучены правильному использованию СИЗ и понимали их важность для поддержания здоровья и безопасности.

Регулярное техническое обслуживание

Регулярное техническое обслуживание вашего оборудования для лазерной резки и систем вентиляции может гарантировать их эффективную работу и уменьшить запахи.

- Техническое обслуживание оборудования. Регулярно проверяйте и обслуживайте станок для лазерной резки, чтобы убедиться, что он работает эффективно и не выделяет чрезмерного дыма. Сюда входит очистка зоны резки, проверка на износ и проверка правильности функционирования всех компонентов.

- Обслуживание системы вентиляции. Регулярно проверяйте и обслуживайте системы вентиляции, включая очистку или замену фильтров, проверку воздуховодов и вентиляторов, а также обеспечение беспрепятственного потока воздуха.

- Мониторинг качества воздуха: постоянно контролируйте качество воздуха на рабочем месте, чтобы выявлять и устранять любые проблемы. Используйте датчики качества воздуха для измерения уровня летучих органических соединений, твердых частиц и других загрязняющих веществ.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.