Как станок для резки волоконным лазером обрабатывает светоотражающие материалы?

Процесс резки высокоотражающих материалов часто является сложным и сложным для решения для многих производителей оборудования для резки волоконным лазером. Однако распространенные высокоотражающие материалы, такие как медь и алюминий, необходимо часто обрабатывать в ежедневном производстве. В этой статье будет рассмотрено, как станки для резки волоконным лазером могут обрабатывать эти отражающие материалы, а также будут представлены некоторые передовые технологии и передовые методы.

Оглавление

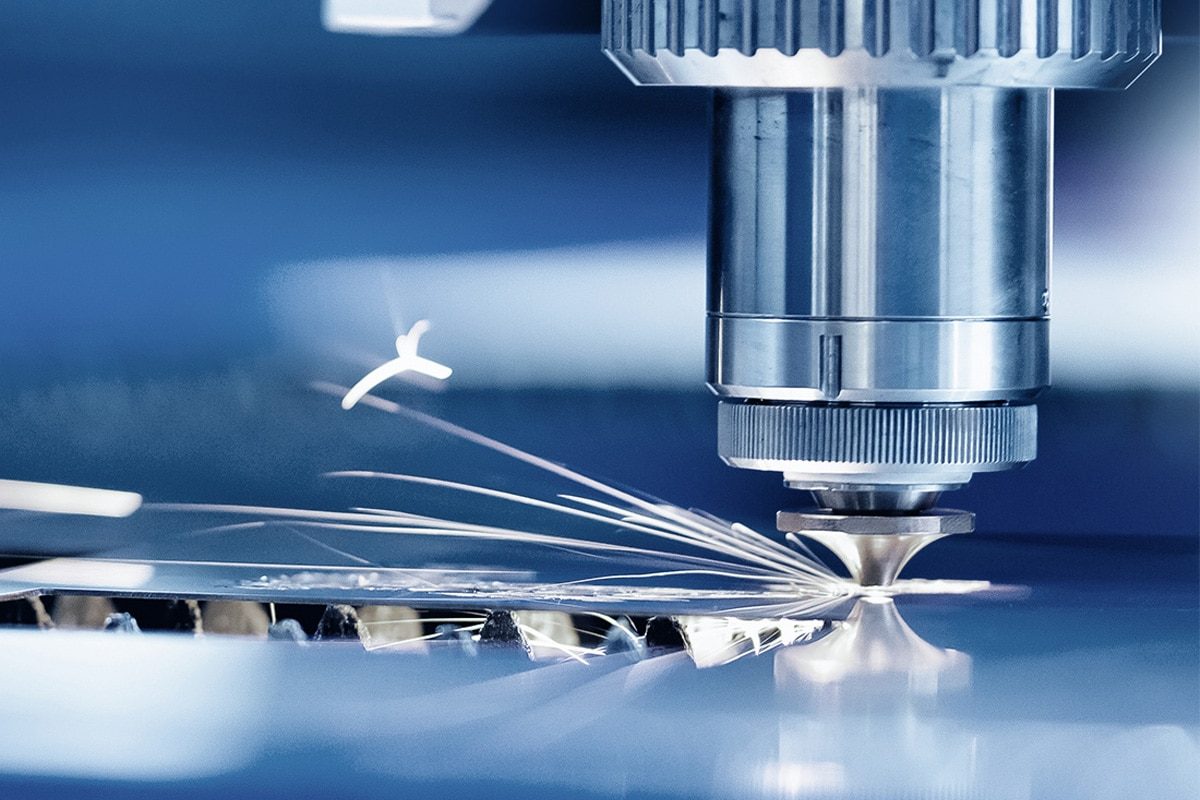

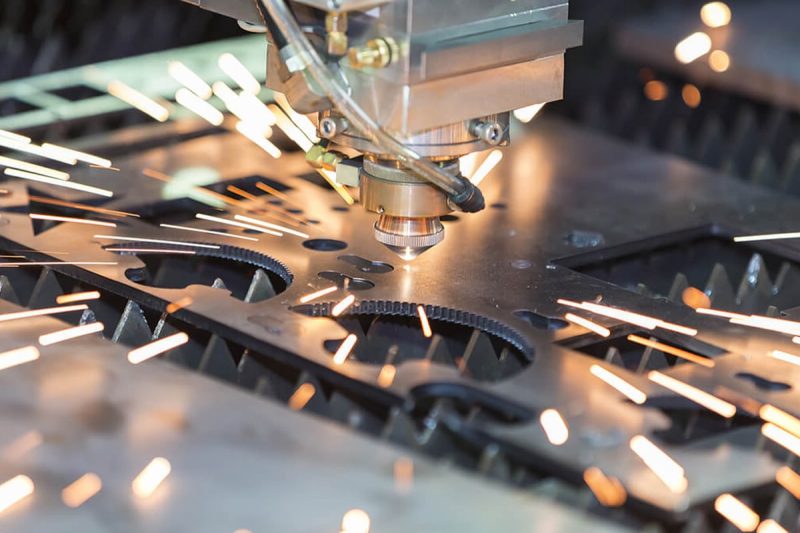

Введение в резку волоконным лазером

Волоконно-лазерная резка это мощный инструмент, который может выполнять как плоскую резку, так и резку под углом с аккуратными и гладкими краями, подходит для тонкой резки металла и других материалов во всех сферах жизни. Одним из ключевых компонентов машины для резки волоконным лазером является лазерный генератор, который может производить лазерный луч высокой интенсивности, который фокусируется на поверхности материала через ряд линз и отражателей и создает поверхность резки путем плавления, сжигания или испарения материала.

Понимание светоотражающих материалов

К отражающим материалам относятся медь, алюминий, латунь и т. д. Эти материалы обладают высокой отражательной способностью и могут привести к отражению луча обратно к источнику лазера во время лазерной резки, что может привести к повреждению оборудования. Кроме того, отражающие материалы также повлияют на эффективность и качество резки.

- Медь: Медь обладает чрезвычайно высокой теплопроводностью и отражательной способностью, что затрудняет концентрацию лазерной энергии в зоне резки. Медь имеет низкую скорость поглощения лазерных лучей, часто менее 30%, что эквивалентно 70% отраженного лазера, что не только приводит к потере энергии и расточительству, но и легко может повредить такие компоненты, как обрабатывающие головки, линзы и лазерные генераторы.

- Алюминий: Алюминий трудно обрабатывать во время лазерной резки из-за его высокой отражательной способности и теплопроводности. Чистый алюминий сложнее резать, чем металлы на основе железа из-за его низкой температуры плавления и высокой теплопроводности. Покрытие или легирование может улучшить результаты резки, эффективность и безопасность.

- Латунь: Латунь — это тип сплава, в основном состоящий из меди и цинка, но поскольку он содержит цинк, он выделяет токсичные пары во время резки и требует специальной обработки. Латунь — это металлический материал с высокой отражающей способностью и чрезвычайно низкой скоростью поглощения для лазеров с обычной длиной волны. Она также обладает хорошей теплопроводностью. Поглощенное тепло быстро распространяется в окружающую область зоны обработки, влияя на качество обработки.

- Нержавеющая сталь: Хотя отражательная способность нержавеющей стали ниже, чем у алюминия и меди, нержавеющая сталь проявит отражающие свойства после полировки. Ее поверхностная отделка и оксидный слой могут затруднить резку и легко вызвать такие проблемы, как прожоги листа.

Проблемы резки светоотражающих материалов

При резке отражающих материалов волоконно-лазерные режущие машины должны преодолевать ряд проблем, которые в основном включают отражение луча, проблемы рассеивания тепла, качество резки, окисление и загрязнение поверхности. Ниже приводится подробный анализ этих проблем:

Отражение луча

Испытание

Отражающие материалы Металлические материалы, такие как алюминий и нержавеющая сталь, обладают высокой отражательной способностью. Они будут отражать часть лазерного луча обратно к источнику лазера, что не только снижает эффективность резки, но и приводит к повреждению лазерного генератора, особенно линзы лазера и системы отражателя.

Контрмеры

- Используйте специальные покрытия для покрытия поверхности отражающих материалов. Эти покрытия могут поглощать лазерные лучи и уменьшать отражение лазерного луча.

- Выбирайте станок для резки волоконным лазером, оснащенный системой самозащиты, которая может автоматически отключать источник лазера при обнаружении отражения лазерного луча, чтобы предотвратить повреждение оборудования.

- По сравнению с Станки для лазерной резки CO2В станках для резки с волоконным лазером для передачи лазерных лучей используются оптические волокна, что позволяет сократить количество сложных отражательных систем и, таким образом, снизить риск отражения луча.

Рассеивание тепла

Испытание

Материалы с высокой теплопроводностью, такие как медь, быстро рассеивают тепло во время процесса лазерной резки, что затрудняет концентрацию энергии лазера в зоне резки, что приводит к недостаточной глубине резки или снижению скорости резки.

Контрмеры

- Оптимизируйте параметры лазерной резки, например, увеличьте мощность лазера, уменьшите скорость резки и т. д., чтобы обеспечить концентрацию достаточного количества энергии лазера в зоне резки.

- Для резки используйте вспомогательные газы (например, азот, аргон и т. д.). Эти газы не только могут помочь выдуть расплавленный металл, но и в определенной степени снизить теплопроводность.

- Предварительный нагрев материала перед резкой позволяет снизить его теплопроводность, уменьшить потери тепла, облегчить концентрацию энергии лазера в зоне резки и повысить эффективность резки.

- Используйте технологию лазера с короткими или ультракороткими импульсами для снижения накопления тепла и улучшения качества резки.

Качество резки

Испытание

Благодаря своим высоким отражающим свойствам светоотражающие материалы в определенной степени влияют на точность и качество резки.

Контрмеры

- Выбирайте высокоточный станок для резки с волоконным лазером, чтобы повысить точность и качество резки за счет точного управления фокусировкой и траекторией движения лазерного луча.

- В процессе резки используйте соответствующий вспомогательный газ и параметры резки.

Окисление и загрязнение поверхности

Испытание

Такие материалы, как алюминий, легко окисляются, образуя соединения, такие как оксид алюминия, которые прилипают к поверхности материала и режущей кромке, влияя на эффективность резки.

Контрмеры

- Перед резкой обработайте материал, чтобы удалить окислы и поверхностные загрязнения и улучшить эффект резки.

- Используйте инертный газ (например, азот) в качестве защитного газа в процессе резки, чтобы уменьшить возникновение реакций окисления.

- Выбирайте параметры резки и методы обработки с антиокислительными свойствами, например, импульсную лазерную резку.

Технология и процесс резки светоотражающих материалов

Меры по борьбе с отражением

- Защитное покрытие: предварительное нанесение слоя антибликового покрытия на поверхность высокоотражающих материалов может значительно снизить отражательную способность лазерного луча, позволяя материалу поглощать больше лазерной энергии, тем самым повышая эффективность и эффекты резки. Это покрытие должно обладать хорошими свойствами, такими как высокая термостойкость и коррозионная стойкость, чтобы обеспечить стабильность во время процесса лазерной резки.

- Отсечение луча: Технология отсечения луча прерывает путь света до того, как лазерный луч отражается к источнику лазера, что может эффективно предотвратить повреждение лазерного генератора отраженным светом. Установив ловушку луча, можно захватить отраженный свет, чтобы гарантировать, что энергия лазера в основном воздействует на материал, и уменьшить повреждение оборудования, вызванное отражением.

Лазерные генераторы большей мощности

- Увеличение выходной мощности: использование более мощного лазерного генератора — прямой способ работы с материалами с высокой отражательной способностью. Более высокая мощность означает более сильное проникновение и большую глубину резки, что позволяет более эффективно преодолевать отражательную способность материала.

- Модуляция мощности: Динамически регулируя выходную мощность лазера, можно точно управлять ею в соответствии с требованиями к отражательной способности и резке материала. Эта регулировка гарантирует, что энергия лазера всегда будет поддерживаться в наилучшем состоянии во время процесса резки, что повышает качество и эффективность резки.

Импульсная модуляция

- Управляемый импульс: Используя технологию управляемого импульса, непрерывный лазерный луч можно разделить на серию коротких и сильных импульсов. Этот импульсный режим может уменьшить накопление тепла в материале и предотвратить деформацию или плавление материала из-за перегрева, тем самым улучшая точность резки и качество кромки.

- Короткий импульс: Короткий импульсный лазер имеет более высокую пиковую мощность и меньшую длительность, что позволяет быстрее нагревать и испарять материалы и достигать более точной резки. В то же время короткие импульсы также могут уменьшить зону термического воздействия и защитить структуру вокруг материала от повреждений.

Вспомогательный газ

- Кислород: При резке металлов, таких как сталь, кислород в качестве вспомогательного газа может увеличить скорость резки. Кислород вступает в химическую реакцию с высокотемпературными металлами, вызывая экзотермический эффект окисления, что еще больше ускоряет процесс резки материала.

- Азот: Азот очень полезен при резке легко окисляющихся материалов, таких как алюминий. Он может предотвратить окисление материала в процессе резки и сохранить чистоту и точность режущей кромки. Кроме того, азот может также уменьшить выбросы дыма и вредных газов в процессе резки.

- Аргон: Аргон подходит для резки таких материалов, как латунь. Он обладает хорошей инертностью и может защитить материал от окисления в процессе резки. В то же время аргон может также уменьшить образование дыма и вредных газов во время резки и улучшить рабочую среду.

Подводя итог, можно сказать, что благодаря внедрению этих передовых технологий и процессов станки для резки волоконным лазером могут эффективно решать задачи резки светоотражающих материалов и повышать эффективность, точность и качество резки.

Передовая технология волоконной лазерной резки

Адаптивная оптика

- Регулировка в реальном времени: технология адаптивной оптики позволяет отслеживать состояние фокусировки лазерного луча в реальном времени и выполнять корректировку в реальном времени на основе сигналов обратной связи, гарантируя, что лазерный луч всегда находится в оптимальном состоянии фокусировки.

- Автофокусировка: оптимизируя систему фокусировки, технология адаптивной оптики может значительно повысить точность фокусировки и плотность энергии лазерного луча, тем самым повышая качество и эффективность резки.

Адаптивная оптика динамически оптимизирует фокусировку лазерного луча, регулируя оптическую систему в реальном времени, обеспечивая лучшую адаптируемость к материалам различной толщины или отражениям во время резки. Такая регулировка может снизить потери на отражение лазерного луча и повысить точность и эффективность резки.

Формирование луча

- Индивидуальный профиль луча: технология формирования луча позволяет настраивать профиль лазерного луча в соответствии с различными требованиями к резке, тем самым оптимизируя распределение энергии лазерного луча и повышая эффективность и качество резки.

- Улучшить использование мощности: сформированный лазерный луч может лучше соответствовать характеристикам поглощения разрезаемого материала, улучшить использование энергии лазера и сократить потери энергии.

Технология формирования луча позволяет настраивать форму лазерного луча. Лазерный луч формируется с помощью специальных оптических элементов (таких как формирователи луча, микролинзы и т. д.) для преобразования его из исходного гауссовского распределения в желаемую форму (такую как круг). , прямоугольник, квадрат и т. д.). Для адаптации к различным потребностям резки. Эта технология может улучшить использование энергии, особенно при обработке материалов с высокой отражательной способностью, и имеет значительный эффект, помогая повысить эффективность и качество обработки.

Мониторинг в реальном времени

- Управление процессом: Технология мониторинга в реальном времени позволяет получать различные параметры процесса резки (такие как температура, скорость, мощность и т. д.) в режиме реального времени и динамически корректировать их в соответствии с заданными требованиями процесса, обеспечивая стабильность и управляемость процесса резки.

- Обеспечение качества: благодаря мониторингу в реальном времени параметров резки (ширины прорези, шероховатости и т. д.) возможные проблемы с качеством могут быть обнаружены и своевременно устранены, что гарантирует качество отрезанной продукции.

Технология мониторинга в реальном времени отслеживает и контролирует весь процесс резки с помощью датчиков и систем мониторинга, интегрированных в машину для резки волоконным лазером, обеспечивая автоматическую регулировку параметров в процессе резки и гарантируя стабильность качества. Эта технология может предотвратить неправильные операции, поддерживать точность резки и повышать общую эффективность производства.

Подводя итог, можно сказать, что сочетание передовых технологий, таких как адаптивная оптика, формирование луча и мониторинг в реальном времени, позволяет станкам для резки с волоконным лазером обеспечивать более высокую точность, более эффективную производительность и более стабильную работу при обработке отражающих металлов и других материалов.

Лучшие практики резки светоотражающих материалов

Калибровка машины

- Регулярное обслуживание: Для обеспечения стабильности и эффективной работы лазерной режущей машины очень важно регулярно чистить и обслуживать машину. Это может предотвратить ухудшение производительности резки из-за накопления пыли или загрязнений.

- Оптическое выравнивание: выравнивание оптической системы определяет точность лазерного луча. Обеспечение фокусировки лазерного луча в правильном положении может уменьшить воздействие отражающих материалов во время процесса резки и повысить точность и качество резки.

Оптимизация параметров

- Скорость резки: правильная регулировка скорости резки может сбалансировать качество и эффективность резки. Слишком высокая скорость приведет к неполной резке, в то время как слишком низкая скорость может генерировать слишком много тепла и повлиять на качество режущей кромки.

- Настройка мощности: в зависимости от отражательной способности и толщины материала, разумно установите мощность лазера. Высокоотражающие материалы обычно требуют более высокой мощности, но следует избегать перегрева, вызванного чрезмерной мощностью.

Меры безопасности

- Защитное снаряжение: при резке светоотражающих материалов убедитесь, что оператор надевает соответствующее защитное снаряжение, например, очки и перчатки, чтобы избежать травм, вызванных отражением лазерного луча.

- Протокол безопасности: Строго соблюдайте протокол безопасности, регулярно проверяйте оборудование и следите за тем, чтобы рабочая среда соответствовала соответствующим стандартам безопасности, чтобы предотвратить отказы лазерного оборудования и несчастные случаи.

В совокупности эти передовые методы могут помочь повысить эффективность лазерной резки светоотражающих материалов, сохранить качество резки и обеспечить безопасность оператора.

Подведем итог

Станки для резки волоконным лазером сталкиваются с многочисленными проблемами при обработке отражающих материалов, включая высокую отражательную способность луча, потерю энергии из-за быстрого рассеивания тепла материалом, сложность контроля качества резки и возможные проблемы окисления и загрязнения на поверхности материала. Для преодоления этих проблем технология резки волоконным лазером использует различные стратегии и передовые технологии.Во-первых, применяя антибликовые меры, такие как нанесение защитного покрытия на поверхность материала или использование технологии усечения луча, отражение луча эффективно уменьшается, а эффективность поглощения энергии улучшается. В то же время, оснащенный более мощным лазерным генератором в сочетании с технологией модуляции мощности, он может выдавать большую энергию для проникновения в материал, в то время как технология импульсной модуляции оптимизирует эффект резки, генерируя контролируемые короткие импульсы. Кроме того, выбор вспомогательного газа также имеет решающее значение. Кислород часто используется для ускорения реакций окисления и увеличения скорости резки; азот и аргон используются для предотвращения окисления и защиты качества режущей кромки. Адаптивные оптические системы также были внедрены в области резки волоконным лазером для регулировки луча в реальном времени для повышения точности и стабильности фокусировки, а технология формирования луча дополнительно повышает эффективность и качество резки за счет настройки профиля луча. В реальной работе крайне важно следовать передовым методам, включая регулярную калибровку машины для обеспечения точного оптического выравнивания, оптимизацию скорости резки и настроек мощности для достижения наилучших результатов резки, строгое соблюдение безопасных рабочих процедур, использование необходимых защитных средств и внедрение протоколов безопасности.Подводя итог, можно сказать, что станки для резки волоконным лазером эффективно решают проблемы резки отражающих материалов и обеспечивают высококачественную и эффективную резку за счет комплексного использования мер по борьбе с отражением, мощной лазерной технологии, импульсной модуляции, выбора вспомогательного газа, а также передовых стратегий адаптивной оптики и формирования луча.

Получить лазерные решения

Выбор правильного станка для резки волоконным лазером может помочь оптимизировать энергопотребление и достичь высокой эффективности работы. Работа с надежным поставщиком обеспечивает доступ к передовым технологиям, индивидуальным консультациям и постоянной поддержке. В AccTek Laser мы предлагаем полный спектр оборудования для лазерной резки, предназначенного для удовлетворения различных промышленных потребностей. Наши специалисты могут помочь вам выбрать наиболее энергоэффективную модель и конфигурацию, принимая во внимание такие факторы, как тип материала, толщина и объем производства. Мы также предлагаем передовые функции, такие как высокоэффективные лазерные генераторы, интеллектуальные системы охлаждения и программное обеспечение для управления энергопотреблением, чтобы максимизировать производительность и минимизировать потребление энергии. Кроме того, наша команда предоставляет регулярные услуги по техническому обслуживанию и техническую поддержку для поддержания оптимальной эффективности вашего оборудования. Работая с нами, вы можете добиться значительной экономии энергии, сократить эксплуатационные расходы и повысить свои усилия по обеспечению устойчивого развития. Если у вас есть какие-либо вопросы, свяжитесь с нами вовремя, AccTek Laser стремится предоставить каждому клиенту идеальное лазерное решение!

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения