Как добиться высокой контрастности при лазерной маркировке

Как эффективный и точный метод маркировки, лазерная маркировка широко используется во многих отраслях промышленности, особенно в производстве электроники, медицинских приборов, автомобильных деталей, аэрокосмической промышленности, ювелирных изделий, упаковки и других областях. От серийных номеров продуктов, QR-кодов, логотипов брендов до сложной графики, технология лазерной маркировки позволяет добиться постоянной маркировки на различных материалах. Эта технология стала неотъемлемой частью современной обрабатывающей промышленности благодаря своей бесконтактности, высокой скорости, низкой стоимости и высокой точности. Контрастность является ключевым фактором, влияющим на качество лазерной маркировки. Высокая контрастность не только улучшает читаемость маркировки, но и напрямую влияет на визуальный эффект продукта и бренда. Будь то автоматическое считывание штрих-кода, четкость логотипов брендов или сложная промышленная маркировка, хорошая контрастность имеет важное значение для обеспечения качества маркировки. Итак, как добиться высокой контрастности в лазерной маркировке? В этой статье подробно рассматриваются соответствующие технологии и передовой опыт, которые помогут вам добиться превосходных эффектов лазерной маркировки в различных сценариях применения.

Оглавление

Узнайте о технологии лазерной маркировки

Технология лазерной маркировки широко используется в промышленности благодаря своим бесконтактным, высокоточным и разнообразным методам маркировки. В зависимости от маркировочного материала и требований к маркировке лазерная маркировка может быть достигнута различными способами, включая гравировку, отжиг, вспенивание, абляцию и миграцию углерода. Каждая технология имеет различные принципы работы и эффекты маркировки, подходящие для различных сценариев применения. Ниже мы подробно рассмотрим каждую технологию маркировки, чтобы помочь вам понять их преимущества и области применения.

Гравировка

Гравировка — это метод, который использует высокоэнергетические лазеры для удаления поверхностного слоя материала для создания маркировки. Высокая температура лазера заставляет материал испаряться или плавиться, оставляя постоянный углубленный след. Этот метод часто используется для глубокой или постоянной маркировки материалов и подходит для применений, требующих длительной прочности и износостойкости.

- Применимые материалы: металл, пластик, керамика, дерево и т. д.

- Преимущества: Глубина гравировки контролируется, маркировка очень износостойкая, подходит для деталей, работающих в жестких условиях, например, автомобильных деталей и инструментов.

- Отрасли применения: автомобилестроение, электронное оборудование, металлообработка, ювелирное дело, идентификация инструментов и т. д.

Технология гравировки особенно подходит для маркировки твердых материалов, таких как нержавеющая сталь и алюминиевые сплавы. Она позволяет создавать прочные и четкие маркировки, гарантируя, что маркировка останется читаемой даже в суровых условиях.

Отжиг

Технология отжига в основном используется для металлических материалов. Лазер нагревает поверхность материала, вызывая реакцию окисления на поверхности, образуя метки разных цветов. Поскольку поверхностный слой материала только меняет цвет, не удаляя никакого материала, гладкая поверхность метки отжига подходит для применений, предъявляющих высокие требования к поверхности материала.

- Применимые материалы: нержавеющая сталь, титановый сплав, хром и другие металлические материалы.

- Преимущества: отсутствие механических повреждений поверхности материала, гладкая поверхность, подходит для медицинского оборудования и деталей повышенного спроса.

- Области применения: медицинское оборудование, хирургические инструменты, детали аэрокосмической техники и т. д.

Значительным преимуществом технологии маркировки отжигом является ее способность обеспечивать высококонтрастную маркировку, сохраняя при этом целостность поверхности материала, что делает ее выбором номер один для отраслей с высокими требованиями к эксплуатационным характеристикам материалов.

пенообразование

Технология вспенивания часто используется для маркировки пластика. Лазер нагревает поверхность материала, заставляя его локально испаряться и образовывать крошечные пузырьки. Эти пузырьки изменяют отражающие свойства материала, создавая заметную разницу в цвете. Вспенивание обычно делает поверхность материала слегка приподнятой, добавляя трехмерный эффект к маркировке.

- Применимые материалы: неметаллические материалы, такие как пластик и резина.

- Преимущества: Пенная маркировка четкая и контрастная, особенно подходит для темных пластиковых материалов.

- Отрасли применения: электронные компоненты, изделия из пластика, упаковка потребительских товаров и т. д.

Маркировка пеной позволяет добиться очевидной маркировки без изменения общей структуры пластика. Она часто используется в области электронных продуктов, упаковочных материалов и потребительских товаров.

Абляция

Технология абляции использует высокоэнергетические лазеры для точного удаления покрытий или пленок с поверхности материалов. В отличие от гравировки, абляция удаляет только поверхностный слой, не затрагивая лежащий под ним материал. Эта технология часто используется для высокоточной маркировки материалов с покрытием, удаляя поверхностное покрытие, чтобы обнажить лежащий под ним материал, тем самым создавая контраст.

- Применимые материалы: металлы с покрытием, пластик, стекло и т. д.

- Преимущества: Высокоточная маркировка, подходит для применений с высокими требованиями к внешнему виду и мелкой маркировке.

- Отрасли применения: электронные компоненты, корпуса бытовой техники, приборы и т. д.

Абляционная маркировка подходит для многослойных материалов, особенно в тех случаях, когда необходимо выявить основной материал, например, для корпусов электронных изделий, автомобильных компонентов и маркировки точных приборов.

Миграция углерода

Миграция углерода изменяет содержание углерода в материале посредством лазеров, в результате чего поверхность материала меняет цвет и образует постоянный след. Миграция углерода в основном используется в металлических материалах, особенно содержащих углерод. Она точно контролирует энергию лазера для перераспределения или сублимации элемента углерода в материале, формируя изменение цвета.

- Применимые материалы: углеродистая сталь, нержавеющая сталь, титан и другие углеродсодержащие металлические материалы.

- Преимущества: позволяет добиться чрезвычайно высокой контрастности, не повреждая отделку поверхности, и особенно подходит для изделий с высокими требованиями к внешнему виду.

- Области применения: медицинские приборы, ювелирные изделия, потребительские товары и т. д.

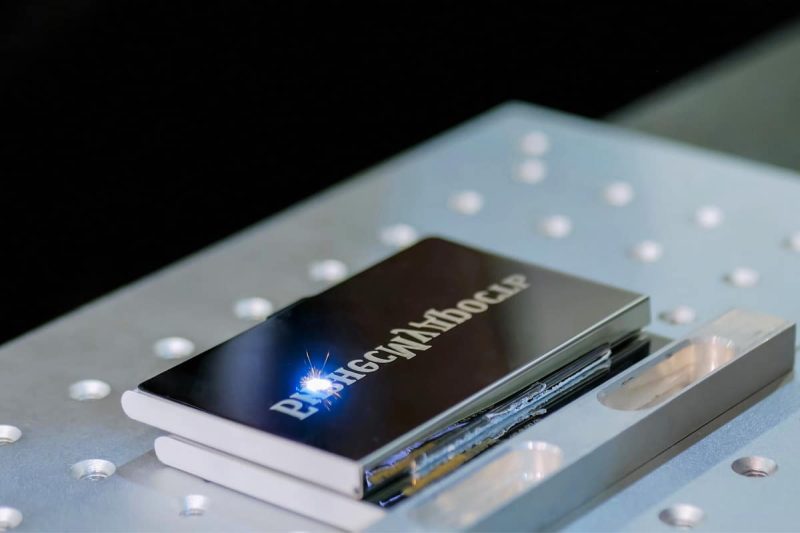

Технология маркировки с помощью миграции углерода широко используется для маркировки изделий из нержавеющей стали и титановых сплавов, таких как хирургические инструменты и предметы роскоши, поскольку она не повреждает поверхность материала.

Различные технологии лазерной маркировки предлагают широкий спектр возможностей для различных применений. Технология гравировки обеспечивает глубокие и долговечные отметки, технология отжига обеспечивает гладкую поверхность металла, достигая при этом изменения цвета; вспенивание подходит для пластиковых материалов, абляция хороша для обработки материалов с покрытием, а миграция углерода может обеспечить непревзойденные результаты для высококонтрастной маркировки металла. В зависимости от типа материала и требований к маркировке выбор подходящего метода маркировки может значительно улучшить качество и читаемость маркировки продукции. В промышленном производстве крайне важно понимать эти технологии и делать выбор на основе конкретных сценариев применения.

Понимание контраста в лазерной маркировке

В процессе лазерной маркировки контраст является одним из важных факторов, определяющих качество маркировки. Высококонтрастные маркировки облегчают идентификацию и чтение информации, особенно в промышленных приложениях, где качество контраста напрямую влияет на эффективность производства и эксплуатационные характеристики продукта. Далее будет подробно описано определение контраста в лазерной маркировке и его значение в различных отраслях промышленности.

Определение контраста

В лазерной маркировке контрастность относится к разнице в свете и темноте между маркированной частью и окружающей немаркированной областью. В частности, цвет, яркость или отражательная способность маркированной области образуют резкий контраст с немаркированной областью, создавая четкий визуальный эффект. Чем выше контрастность, тем четче маркировка, что имеет решающее значение для чтения или сканирования маркированной информации.

Формирование контраста в основном зависит от следующих аспектов:

- Свойства поверхности материала: Поглощающая и отражающая способность различных материалов влияет на взаимодействие лазера с материалом, тем самым влияя на цвет и четкость маркировки. Например, лазерная маркировка на черном пластике будет существенно отличаться от маркировки на белом пластике.

- Параметры лазера: мощность, частота импульсов, скорость сканирования и другие параметры влияют на глубину лазерной маркировки, изменение цвета и блеск на материале, тем самым напрямую влияя на контрастность маркировки.

- Условия окружающей среды: Температура, влажность и другие факторы также могут влиять на физические свойства материала и эффект лазерной маркировки.

Будь то штрих-код, QR-код, текст или рисунок, четкая маркировка зависит от достаточного контраста. Особенно в промышленном производстве, четкая маркировка напрямую связана с прослеживаемостью и читаемостью продукта.

Важность высокой контрастности

Высококонтрастная лазерная маркировка не только визуально более заметна, но и значительно повышает эффективность промышленной автоматизации и ручной идентификации. Это особенно важно в следующих аспектах:

- Улучшенная читаемость и распознавание: высококонтрастная маркировка делает информацию видимой при разном освещении, углах и расстояниях. Особенно в сложных промышленных условиях такие факторы, как яркий свет, отражения или пыль, могут повлиять на видимость низкоконтрастной маркировки, в то время как высокая контрастность обеспечивает легкое распознавание даже в суровых условиях.

- Эффективность считывания автоматизированного оборудования: Во многих отраслях, таких как автомобилестроение, электронная продукция, логистика и медицинское оборудование, информационные метки, такие как штрих-коды и QR-коды, обычно распознаются автоматизированным оборудованием для считывания кодов. Если контрастность метки недостаточна, устройство для считывания кодов с большей вероятностью будет совершать ошибки распознавания или требовать многократного сканирования, что снизит эффективность производства. Высококонтрастная маркировка может уменьшить ошибки распознавания и сбои считывания, значительно повышая эффективность автоматизированного оборудования.

- Обеспечьте прослеживаемость и соответствие продукции: в таких отраслях с высокими стандартами, как электроника, автомобилестроение и медицинское оборудование, прослеживаемость продукции является важной частью обеспечения безопасности и качества. Лазерная маркировка широко используется для маркировки деталей в этих отраслях. Высококонтрастная маркировка не только помогает отслеживать продукцию во время производства, транспортировки и использования, но и обеспечивает соблюдение требований отраслевых норм.

- Улучшение бренда и визуальных эффектов: В некоторых областях потребительских товаров, таких как ювелирные изделия, предметы роскоши, чехлы для мобильных телефонов и т. д., лазерная маркировка часто используется для идентификации бренда. Высококонтрастная маркировка не только повышает эстетичность продукта, но и повышает узнаваемость бренда. Четкая и долговечная маркировка не только подчеркивает имидж бренда, но и обеспечивает потребителям хороший визуальный опыт.

Примеры применения в промышленности

- Автомобильная промышленность: высококонтрастная маркировка используется для серийных номеров, дат производства и номеров партий деталей, чтобы обеспечить прослеживаемость на производственной линии и точность автоматического считывания кодов.

- Электронная промышленность: Лазерная маркировка компонентов, таких как микросхемы и печатные платы, обычно требует точности и высокой контрастности для обеспечения точного считывания данных с оборудования на высокоскоростных производственных линиях.

- Медицинская промышленность: для хирургических инструментов и медицинских приборов высококонтрастная лазерная маркировка обеспечивает уникальность и прослеживаемость продукции, гарантируя, что продукция соответствует строгим требованиям гигиены и качества.

- Авиакосмическая промышленность: благодаря использованию специальных материалов и суровым условиям эксплуатации высококонтрастная маркировка может обеспечить четкую читаемость деталей во время производства, установки и обслуживания.

Высокая контрастность — это не только символ качества лазерной маркировки, но и важный фактор обеспечения эффективности промышленного производства и прослеживаемости продукции. В отраслях с жесткими требованиями к четкости маркировки достижение высококонтрастной маркировки играет незаменимую роль в повышении производительности автоматизированного оборудования для считывания кодов, снижении ошибок и обеспечении соответствия продукции. Поэтому выбор соответствующих параметров лазера и материалов, а также оптимизация процесса маркировки являются важными шагами для достижения высокой контрастности.

Факторы, влияющие на контрастность лазерной маркировки

Контрастность лазерной маркировки зависит от множества факторов, среди которых характеристики материала, параметры лазера, условия окружающей среды и подготовка поверхности играют ключевую роль. Понимание этих факторов и внесение соответствующих корректировок оптимизации может значительно улучшить четкость и качество ваших маркировок. Ниже мы подробно обсудим, как добиться высококонтрастной лазерной маркировки, контролируя эти факторы с разных сторон.

Свойства материала

Физические и химические свойства материала оказывают непосредственное влияние на эффект лазерной маркировки, особенно при достижении высококонтрастной маркировки; ключевыми факторами являются скорость поглощения материала, отражательная способность, цвет поверхности и ее состояние.

- Коэффициент поглощения: Коэффициент поглощения энергии лазера материалом является одним из основных факторов, определяющих эффект маркировки. Материалы с высокой поглощающей способностью могут более эффективно преобразовывать энергию лазера в тепловую, что приводит к более заметным изменениям на поверхности материала. Например, такие материалы, как пластик, дерево и покрытые металлы, обычно имеют высокий коэффициент поглощения лазера и, следовательно, производят более четкие отметки. Стекло и некоторые металлы имеют более низкий коэффициент поглощения и могут потребовать более высокой мощности или специальных длин волн лазера для достижения желаемого эффекта.

- Отражательная способность: Материалы с высокой отражательной способностью, такие как алюминий, серебро и медь, как правило, отражают большую часть энергии лазера, в результате чего эффект маркировки становится незначительным. При маркировке такого типа материалов обычно необходимо использовать лазер определенной длины волны (например, волоконный лазер или зеленый лазер), чтобы обеспечить достаточное поглощение энергии и улучшить контрастность маркировки. Правильная обработка поверхности или предварительное покрытие также могут помочь снизить отражательную способность и улучшить маркировку.

- Цвет и состав поверхности: Цвет материала также оказывает значительное влияние на контрастность лазерной маркировки. Темные материалы (например, черный пластик и черные металлические покрытия) с большей вероятностью будут создавать значительный контраст, поскольку темные материалы обычно поглощают энергию лазера более эффективно. И наоборот, светлые материалы, такие как белый пластик или серебристый металл, могут потребовать более высокой мощности лазера или более тонкой настройки параметров для достижения идеальной контрастности.

- Состояние поверхности: Гладкость или шероховатость поверхности материала напрямую влияет на взаимодействие между лазером и материалом. Гладкие поверхности обычно отражают лазерный свет более равномерно, что приводит к более высокой контрастности, в то время как слишком шероховатые поверхности могут вызывать рассеивание энергии лазера, снижая эффект маркировки. Однако умеренно шероховатая поверхность может способствовать поглощению энергии лазера, тем самым повышая эффективность маркировки. Это означает, что в зависимости от материала и требований к применению выбор правильной шероховатости поверхности также может оказать положительное влияние на улучшение контрастности.

Параметры лазера

Во время лазерной маркировки настройки параметров лазерного оборудования играют важную роль в качестве, точности и контрастности маркировки. Оптимизируя мощность лазера, скорость, частоту импульсов и фокусировку, можно улучшить эффект маркировки и увеличить контрастность маркировки.

- Мощность: Мощность лазера определяет количество энергии, которое он доставляет на поверхность материала. Слишком низкая мощность может привести к нечеткой маркировке и недостаточному контрасту, в то время как слишком высокая мощность может вызвать чрезмерное сжигание или плавление материала или даже повредить поверхность материала. Для достижения высококонтрастной маркировки необходимо точно отрегулировать выбор мощности, чтобы гарантировать, что энергия лазера соответствует характеристикам материала, достигая четкой маркировки без повреждения материала.

- Скорость: Скорость, с которой движется лазерная головка, влияет на время воздействия лазера на поверхность материала. Более низкие скорости позволяют лазеру дольше оставаться на поверхности материала, увеличивая накопление тепловой энергии и тем самым улучшая глубину и контрастность маркировки. Однако слишком низкая скорость также может привести к перегреву материала и повлиять на четкость маркировки. Поэтому регулировку скорости следует рассматривать в сочетании с мощностью для достижения наилучшего эффекта маркировки.

- Частота импульсов: Частота импульсов лазера определяет частоту повторения лазера, то есть количество лазерных импульсов в единицу времени. Высокочастотные лазерные импульсы больше подходят для деликатной и сложной маркировки узоров, поскольку они могут покрыть большую площадь за короткое время; в то время как низкочастотные лазерные импульсы подходят для глубокой маркировки. Для достижения высококонтрастной маркировки выбор подходящей частоты импульсов может помочь производить более равномерные и четкие отметки на поверхности материала.

- Фокус: Точная фокусировка лазера гарантирует, что энергия лазера будет сконцентрирована на определенной области поверхности материала, тем самым достигая наиболее эффективной передачи энергии. Неточная фокусировка может привести к рассеиванию энергии лазера, что повлияет на четкость и контрастность маркировки. Регулируя фокусировку лазера, вы можете гарантировать, что маркированная область получит максимальную энергию лазера и улучшит контрастность.

Условия окружающей среды

Условия окружающей среды также влияют на эффект маркировки во время лазерной маркировки. Температура, влажность и чистота рабочей среды изменяют физические свойства материала и эффективность передачи лазерной энергии, тем самым влияя на контрастность.

- Температура: Температура окружающей среды оказывает определенное влияние на физические свойства материалов и передачу лазерной энергии. Высокотемпературная среда может снизить скорость поглощения материалов, особенно в термочувствительных материалах, таких как пластик. Высокие температуры могут вызвать размягчение или деформацию материалов заранее, что повлияет на эффект маркировки. Поэтому, когда лазерная маркировка выполняется в высокотемпературной среде, может потребоваться уменьшить мощность лазера или оптимизировать другие параметры.

- Влажность: Влажность оказывает значительное влияние на эффект лазерной маркировки некоторых материалов, особенно пластика и дерева. В условиях высокой влажности может возникнуть конденсация водяного пара на поверхности материала, что повлияет на передачу лазерной энергии и снизит четкость маркировки. Чтобы обеспечить контрастность маркировки, в условиях высокой влажности лучше всего убедиться, что поверхность материала сухая.

- Чистота: Пыль, жир, окислы и другие загрязняющие вещества на поверхности материала будут мешать передаче лазерной энергии, вызывая рассеивание энергии и, таким образом, влияя на эффект маркировки. Особенно для лазерной маркировки с высокими требованиями к точности, крайне важно убедиться, что поверхность материала чистая. Очистка поверхности материала перед лазерной маркировкой может значительно улучшить контрастность маркировки.

Подготовка поверхности

Перед лазерной маркировкой подготовка поверхности материала напрямую влияет на качество и контрастность конечной маркировки. Разумная очистка поверхности, регулировка шероховатости и необходимая предварительная обработка помогают гарантировать, что лазерная энергия эффективно передается на поверхность материала и создает четкие маркировки.

- Очистка: Поверхность материала должна быть тщательно очищена перед маркировкой, чтобы удалить пыль, жир, оксидные слои или другие загрязнения, которые могут повлиять на эффект лазерной маркировки. Использование растворителей, щеток или ультразвукового оборудования для очистки может помочь гарантировать, что поверхность свободна от любых остатков, тем самым улучшая контрастность лазерной маркировки.

- Шероховатость поверхности: Соответствующая шероховатость поверхности может помочь материалу лучше поглощать энергию лазера, особенно на материалах с высокой отражающей способностью. Увеличение шероховатости поверхности может снизить отражательную способность и, таким образом, улучшить эффект маркировки. Однако для приложений, требующих гладких поверхностей, таких как высокоточные медицинские приборы или электронные компоненты, необходимо обеспечить гладкость поверхности для лучших результатов маркировки.

- Предварительная обработка: Для некоторых материалов может потребоваться предварительная обработка, чтобы обеспечить наилучшую производительность эффекта лазерной маркировки. Например, металлические материалы можно полировать или покрывать, а пластиковые материалы можно обрабатывать с помощью поверхностной химической обработки. Эти шаги помогают улучшить поглощение лазерной энергии поверхностью материала, тем самым достигая более высокой контрастности.

Факторы, влияющие на контрастность лазерной маркировки, сложны и разнообразны, включая характеристики материала, параметры лазерного оборудования, условия окружающей среды и подготовку поверхности. Регулируя эти факторы целенаправленно, можно эффективно улучшить контрастность лазерной маркировки, чтобы гарантировать, что эффект маркировки будет четким и долговечным. Это может не только соответствовать требованиям прослеживаемости и идентификации в промышленном производстве, но и достигать лучших визуальных эффектов в таких приложениях, как идентификация бренда.

Семь ключевых приемов достижения высокой контрастности

Для достижения высокой контрастности при лазерной маркировке необходимо принять ряд передовых методов, от выбора типа лазера до контроля окружающей среды и применения технологии постобработки. Благодаря разумной эксплуатации и регулировке можно получить четкие и долговечные эффекты маркировки на различных материалах.

Выберите правильный тип лазера

Длина волны лазера имеет разные скорости поглощения для разных материалов, поэтому выбор правильного типа лазера имеет решающее значение. Волоконные лазерные генераторы подходят для металлических материалов, таких как нержавеющая сталь, алюминий и медь, и могут производить четкую маркировку. CO2-лазеры больше подходят для пластика, органических материалов и некоторых неметаллических материалов, таких как дерево, кожа и т. д. Выбор лазерного генератора, соответствующего свойствам материала, может обеспечить более высокое поглощение энергии, тем самым улучшая контрастность маркировки.

Подготовка материала

Подготовка поверхности материала напрямую влияет на результаты маркировки. Поверхность должна быть чистой и ровной, чтобы энергия лазера равномерно распределялась и поглощалась. В зависимости от материала может потребоваться предварительная обработка, такая как полировка, пескоструйная обработка, химическая очистка и т. д., чтобы удалить любые примеси, которые могут помешать маркировке. Этот тип подготовки помогает оптимизировать эффект пропускания лазера и улучшить контрастность и четкость маркировки.

Оптимизация параметров лазера

Настройка параметров лазера имеет решающее значение для достижения высокой контрастности. Такие параметры, как мощность, скорость, частота импульсов и т. д., необходимо настраивать в соответствии с характеристиками материала. Как правило, более высокая мощность увеличивает глубину маркировки, но слишком высокая мощность может привести к прожиганию материала или чрезмерной обработке. Более низкая скорость маркировки помогает увеличить взаимодействие между лазером и материалом, тем самым улучшая контрастность. С помощью серии экспериментальных испытаний можно найти настройки лазера, наиболее подходящие для различных материалов, чтобы обеспечить наилучший эффект маркировки.

Контролируемые условия окружающей среды

Температура, влажность и чистота окружающей среды влияют на стабильность лазерной маркировки. Чрезмерная температура или влажность могут изменить физические свойства материала, что в свою очередь влияет на эффективность поглощения и проводимости лазера. Поддержание постоянных условий окружающей среды, особенно при лазерной маркировке на материалах, чувствительных к влаге, может обеспечить стабильные результаты маркировки. Регулярно очищайте рабочую зону, чтобы избежать пыли или загрязнений, которые мешают процессу маркировки, чтобы обеспечить высокое качество маркировки.

Приспособления и обработка материалов

Во время процесса маркировки материал должен оставаться стабильным и неподвижным. Любое небольшое движение приведет к нечеткой маркировке или ошибкам. Использование высокоточных приспособлений и приспособлений для материалов может обеспечить стабильность и постоянство положения маркировки, избегая повторной обработки или размытых маркировок. Особенно при маркировке больших площадей или сложных узоров стабильное приспособление может улучшить общее качество маркировки.

Программное обеспечение и системы управления

Современные системы лазерной маркировки оснащены высокоинтеллектуальным программным обеспечением управления, которое может помочь точно управлять выходной мощностью лазера, траекторией и скоростью маркировки. Правильное использование этих функций может обеспечить автоматическую настройку параметров и повысить эффективность работы. Кроме того, программное обеспечение может также записывать наилучшие настройки параметров для различных материалов, чтобы облегчить последующие операции и гарантировать, что каждая маркировка может достичь идеального контраста.

Технология постобработки

В некоторых случаях постобработка после лазерной маркировки может дополнительно улучшить контрастность. Например, металлические поверхности можно окислить или нанести защитный слой для усиления эффекта маркировки. Иногда этап очистки после маркировки также может помочь удалить остатки от процесса маркировки, делая маркировку более четкой и долговечной. Эти методы постобработки можно гибко использовать в соответствии с различными материалами и сценариями применения для улучшения общего качества лазерной маркировки.

Высококонтрастная лазерная маркировка может быть достигнута путем выбора правильного типа лазера, тонкой настройки параметров, контроля условий окружающей среды и использования методов постобработки. Эти передовые методы помогут улучшить четкость и долговечность маркировки и гарантировать, что маркировка будет хорошо работать на различных материалах.

Подведем итог

Для достижения высококонтрастной лазерной маркировки необходимо учитывать множество факторов, таких как материалы, параметры лазера и окружающая среда. Правильно выбрав тип лазера, оптимизировав настройки маркировки и поддерживая чистоту материала, компании могут значительно улучшить качество маркировки и добиться более красивых и практичных эффектов маркировки.

С точки зрения подготовки материала, разные материалы имеют разную поглощающую и отражательную способность, поэтому выбор правильного лазерного генератора имеет решающее значение. волоконный лазерный маркировочный станок Поставляемый AccTek, особенно подходит для металлических материалов, таких как нержавеющая сталь и алюминий, в то время как лазерная маркировочная машина CO2 больше подходит для пластика и органических материалов. Правильная предварительная обработка в соответствии с характеристиками материала, например, полировка и очистка, может гарантировать, что энергия лазера будет равномерно поглощена, а контрастность маркировки будет более четкой.

Настройка параметров лазера не менее важна. При маркировке наше лазерное оборудование поддерживает гибкую настройку параметров и может найти наиболее подходящие настройки на основе мощности, скорости и частоты. Будь то глубокая маркировка на металле или неглубокая маркировка на пластике, можно гарантировать высококонтрастные эффекты. Даже для материалов с высокой отражающей способностью волоконный лазерный маркировочный станок AccTek легко справится с этим.

Контроль условий окружающей среды также является шагом, который нельзя игнорировать. Поддержание среды маркировки сухой и чистой может эффективно предотвратить влияние пыли или влаги на эффект маркировки. Наше оборудование хорошо работает в различных промышленных средах и обладает высокой стабильностью, помогая компаниям достигать стабильных результатов маркировки в различных условиях. В повседневной работе наши лазерные маркировочные машины просты по конструкции и просты в обслуживании. Используя наши лазерные маркировочные машины разумно, клиенты могут добиться быстрой и точной маркировки, а также улучшить общее качество и имидж бренда продукта. Благодаря этим усилиям не только продукт может стать более красивым, но и клиенты могут заинтересоваться нашими решениями для лазерной маркировки, тем самым способствуя росту заказов.

Если вас интересуют наши лазерные маркировочные машины, свяжитесь с нами, чтобы узнать больше об индивидуальных решениях, подходящих для вашего бизнеса.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения