Как минимизировать деформацию и коробление при лазерной сварке?

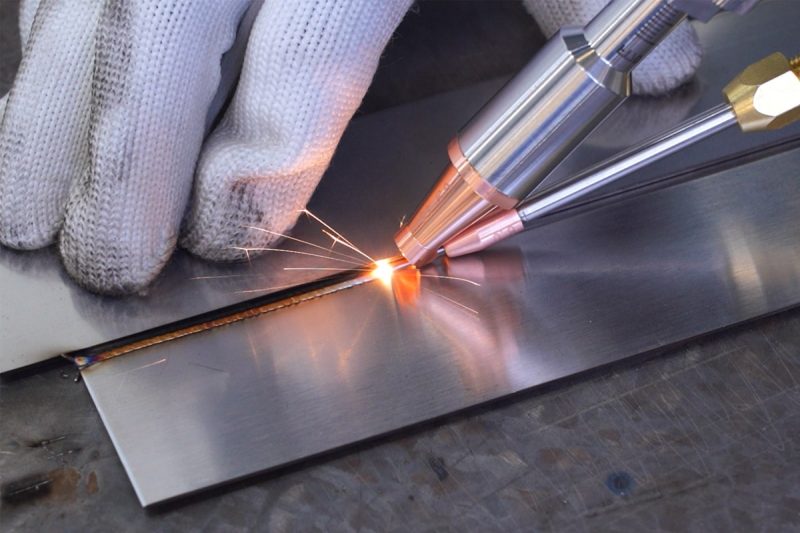

Лазерная сварка произвела революцию в современном производстве, предлагая непревзойденную точность, эффективность и универсальность в различных отраслях. От автомобильных и аэрокосмических компонентов до медицинских приборов и электроники лазерная сварка обеспечивает высокоскоростное и высококачественное решение для соединения металлов. Однако, несмотря на свои многочисленные преимущества, лазерная сварка не застрахована от распространенных проблем сварки, таких как деформация и коробление. Эти проблемы, вызванные неравномерным нагревом и охлаждением в процессе сварки, могут поставить под угрозу размерную точность, механическую целостность и эстетическую привлекательность сварных компонентов.

Минимизация искажений и коробления имеет решающее значение для обеспечения качества продукции, сокращения отходов материалов и поддержания эффективности производства. Достижение этого требует глубокого понимания факторов, способствующих термическим напряжениям, а также внедрения оптимизированных методов и передовых технологий. В этой статье рассматриваются причины искажений при лазерной сварке и предлагаются практические стратегии для производителей по смягчению этих проблем, обеспечивая сварные швы без искажений для высокопроизводительных применений.

Оглавление

Понимание деформации и коробления при лазерной сварке

Лазерная сварка, известная своей точностью и эффективностью, все еще может вызывать искажения и коробления, что ставит под угрозу структурную целостность и качество сварных компонентов. Эти деформации возникают из-за различных факторов, включая тепловые эффекты, свойства материалов и тип искажений, возникающих в процессе сварки. Понимание этих аспектов может помочь минимизировать искажения и обеспечить высокое качество сварных швов.

Тепловые эффекты во время сварки

Лазерная сварка подразумевает быстрое применение концентрированного тепла к локализованной области, создавая крутые температурные градиенты. При нагревании материал расширяется, а при охлаждении сжимается. Локализованный характер этого процесса часто приводит к неравномерному тепловому расширению и сжатию, что приводит к остаточным напряжениям внутри материала.

Основные тепловые эффекты включают в себя:

- Тепловое расширение и сжатие: быстрый нагрев расширяет материал неравномерно, тогда как быстрое охлаждение создает силы сжатия, которые деформируют заготовку.

- Зона термического влияния (ЗТВ): область вокруг сварного шва подвергается термическим циклам, которые изменяют ее микроструктуру, часто вызывая дополнительные напряжения.

- Скорость охлаждения: Более высокая скорость охлаждения может привести к более значительным деформациям из-за резкой термической усадки.

Свойства материала, влияющие на искажение

Поведение материалов во время лазерной сварки во многом зависит от их физических и термических свойств. Эти свойства определяют, как тепло поглощается, проводится и рассеивается, влияя на степень искажения и коробления.

Основные свойства материала включают в себя:

- Теплопроводность: такие материалы, как алюминий, обладают высокой теплопроводностью и быстро рассеивают тепло, что снижает температурные градиенты, но требует более высокой мощности лазера.

- Коэффициент теплового расширения (КТР): Материалы с более высоким КТР, такие как алюминиевые сплавы, испытывают большее расширение и сжатие, что увеличивает вероятность деформации.

- Модуль упругости: Материалы с более низким модулем упругости более склонны к деформации под действием термических напряжений.

- Удельная теплоемкость: Материалы с высокой теплоемкостью поглощают больше энергии до изменения температуры, что влияет на распределение подводимого тепла.

Типы деформаций при сварке

Деформация при лазерной сварке проявляется в нескольких формах, в зависимости от материала, конструкции соединения и параметров сварки. Наиболее распространенные типы включают:

- Продольная усадка: происходит вдоль сварного шва из-за сжатия при охлаждении, в результате чего материал укорачивается в продольном направлении.

- Поперечная усадка: происходит перпендикулярно сварному шву, заставляя материал сжиматься вбок.

- Угловая деформация: вызвана неравномерным распределением тепла между краями стыка, что приводит к угловому смещению.

- Деформация: тонкие материалы могут деформироваться или деформироваться из-за чрезмерного нагрева, что приводит к неустойчивости заготовки.

- Вращательная деформация: встречается в круглых или изогнутых деталях, где термические напряжения вызывают скручивание.

Анализируя и понимая взаимодействие тепловых эффектов, свойств материалов и типов деформаций, производители могут внедрять стратегии, позволяющие смягчить эти проблемы и производить высококачественные сварные швы без деформаций.

Материалы, склонные к деформации и короблению после сварки

Степень искажения и коробления после лазерной сварки зависит от физических и термических свойств материала. Некоторые материалы изначально более восприимчивы из-за их коэффициентов теплового расширения, проводимости и механических характеристик. Понимание того, какие материалы склонны к искажению, помогает производителям применять индивидуальные стратегии для минимизации этих эффектов.

Алюминий и алюминиевые сплавы

Алюминий очень склонен к деформации из-за своей низкой температуры плавления и высокого коэффициента теплового расширения (КТР). Эти характеристики приводят к значительному тепловому расширению во время сварки и быстрому сжатию при охлаждении. Кроме того, высокая теплопроводность алюминия быстро рассеивает тепло, требуя более высокого подвода энергии, что может усугубить температурные градиенты и привести к короблению.

Основные проблемы:

- Высокий КТР вызывает выраженное расширение и сжатие.

- Тонкие секции особенно подвержены короблению или угловым деформациям.

- Быстрое рассеивание тепла приводит к неравномерному распределению тепла.

Стратегии минимизации:

- Используйте приспособления и зажимы для ограничения движения.

- Оптимизируйте скорость сварки и мощность лазера для контроля тепловложения.

- Предварительно нагрейте компоненты, чтобы уменьшить температурные градиенты.

Нержавеющая сталь

Относительно высокий КТР и низкая теплопроводность нержавеющей стали могут сделать ее склонной к деформации, особенно в тонких секциях. Плохое рассеивание тепла материалом часто приводит к концентрированным термическим напряжениям вблизи зоны сварки, что приводит к усадке и угловой деформации.

Основные проблемы:

- Концентрированное тепло в зоне сварки увеличивает остаточные напряжения.

- Подвержен угловым и поперечным искажениям в тонких сечениях.

- Изменения микроструктуры в зоне термического влияния (ЗТВ) могут усиливать напряжения.

Стратегии минимизации:

- Балансируйте мощность и скорость лазера для контроля тепловложения.

- Используйте симметричную конструкцию стыков для равномерного распределения тепла.

- Используйте технику сварки с обратным шагом или пропусками, чтобы обеспечить охлаждение между проходами.

Высокоуглеродистые стали

Высокоуглеродистые стали подвержены деформации из-за их высокого теплового расширения и возможности значительных изменений микроструктуры во время сварки. Быстрое охлаждение высокоуглеродистых сталей может привести к остаточным напряжениям, что приведет к короблению или растрескиванию.

Основные проблемы:

- Высокий риск теплового расширения и сжатия во время сварки.

- Быстрое охлаждение увеличивает остаточные напряжения.

- Микроструктурные изменения могут привести к хрупкости и короблению.

Стратегии минимизации:

- Предварительный нагрев и контроль скорости охлаждения для снижения термических напряжений.

- Используйте методы импульсной сварки, чтобы минимизировать тепловложение.

- Оптимизируйте сборку стыков, чтобы уменьшить зазоры и неравномерный нагрев.

Тонкие листовые металлы

Независимо от типа материала, тонкие листовые металлы особенно склонны к деформации, поскольку им не хватает жесткости, чтобы противостоять термическим напряжениям. Даже минимальное поступление тепла во время лазерной сварки может вызвать коробление или волнистость.

Основные проблемы:

- Ограниченная жесткость для противодействия термическим напряжениям.

- Более высокая восприимчивость к угловым деформациям и изгибу.

- Быстрое поглощение и рассеивание тепла усиливают температурные градиенты.

Стратегии минимизации:

- Используйте жесткие зажимы и крепления для сохранения формы.

- Уменьшите тепловложение, увеличив скорость сварки или используя импульсные лазеры.

- Для стабилизации заготовки используйте подкладки или радиаторы.

Титан и титановые сплавы

Титан проявляет умеренную восприимчивость к деформации из-за его относительно высокого КТР и низкой теплопроводности. Хотя он менее склонен к деформации по сравнению с алюминием или тонкой сталью, неправильный контроль нагрева во время сварки может привести к угловой или продольной деформации.

Основные проблемы:

- Низкое рассеивание тепла увеличивает локальные термические напряжения.

- Высокая химическая активность по отношению к кислороду во время сварки может усилить коробление.

- Чувствителен к перегреву и длительному воздействию высоких температур.

Стратегии минимизации:

- Используйте защитный газ для поддержания качества сварки и минимизации термического воздействия.

- Используйте прецизионные крепления для фиксации деталей на месте.

- Оптимизируйте параметры сварки для контролируемого подвода тепла.

Медь и медные сплавы

Высокая теплопроводность меди затрудняет ее равномерную сварку, поскольку тепло быстро рассеивается, создавая неравномерные температурные градиенты. Однако ее высокий КТР делает ее восприимчивой к деформации при чрезмерном подводе тепла.

Основные проблемы:

- Для быстрого рассеивания тепла требуется высокая мощность лазера.

- Высокий КТР вызывает значительное расширение и сжатие.

- Неравномерный нагрев приводит к короблению сложных геометрических форм.

Стратегии минимизации:

- Используйте предварительный нагрев для уменьшения теплового градиента.

- Оптимизируйте фокусировку и мощность лазера, чтобы обеспечить равномерное распределение тепла.

- Используйте мониторинг в режиме реального времени для контроля поступления тепла.

Дуплексная нержавеющая сталь

Дуплексные нержавеющие стали менее склонны к деформации, чем аустенитные нержавеющие стали, из-за их более высокой жесткости. Однако неравномерное применение тепла все еще может привести к угловой и поперечной деформации, особенно в асимметричных сварных швах.

Основные проблемы:

- Неравномерное охлаждение может привести к появлению остаточных напряжений.

- Угловые искажения в сложных геометриях.

- Микроструктурные изменения, вызванные термоциклированием.

Стратегии минимизации:

- Используйте сбалансированные методы сварки для равномерного распределения тепла.

- Контролируйте температуру между проходами, чтобы предотвратить неравномерное охлаждение.

- Используйте лазерную сварку с контролем точности в режиме реального времени.

Материалы, склонные к деформации после сварки, имеют общие черты, такие как высокие коэффициенты теплового расширения, низкая жесткость и чувствительность к неравномерному нагреву. Решение этих проблем требует тщательного выбора параметров сварки, решений по креплению и методов термического контроля. Понимая поведение каждого материала под термическим напряжением, производители могут внедрять индивидуальные стратегии для достижения сварных швов без деформации и сохранения целостности своих компонентов.

Факторы, влияющие на деформацию и коробление при лазерной сварке

Лазерная сварка — точный и эффективный процесс, но его локализованное тепловое воздействие и быстрое охлаждение могут вызвать деформацию и коробление. Понимание факторов, способствующих возникновению этих проблем, может помочь реализовать эффективные стратегии по их минимизации.

Теплопоступления и температурные градиенты

Тепловложение во время лазерной сварки и возникающие при этом температурные градиенты играют решающую роль в определении степени деформации и коробления.

- Локализованный подвод тепла: Лазерная сварка фокусирует интенсивное тепло на небольшой площади, создавая крутые температурные градиенты. Эти градиенты вызывают неравномерное расширение и сжатие материала, что приводит к остаточным напряжениям.

- Избыточный подвод тепла: если мощность лазера слишком высокая или скорость сварки слишком низкая, избыточный подвод тепла может увеличить зону термического влияния (ЗТВ) и усилить деформацию.

- Быстрое охлаждение: лазерная сварка часто подразумевает быстрое охлаждение, что может привести к резким перепадам температуры и повысить риск коробления.

Стратегии смягчения последствий:

- Оптимизируйте мощность лазера и скорость сварки, чтобы сбалансировать подвод тепла и минимизировать температурные градиенты.

- Используйте методы импульсной сварки для контроля подачи тепла и снижения чрезмерного нагрева.

- Используйте тепловизионные системы или системы мониторинга в реальном времени для отслеживания и корректировки температурных профилей во время сварки.

Толщина материала и конструкция соединения

Толщина материала и конструкция сварного соединения существенно влияют на характер деформации при лазерной сварке.

- Толщина материала: Тонкие материалы более склонны к искажениям из-за их низкой жесткости и неспособности противостоять термическим напряжениям. Более толстые материалы менее восприимчивы, но могут потребовать более высокой мощности лазера, увеличивая HAZ.

- Конструкция соединения: Тип и сборка сварного соединения влияют на распределение тепла. Плохо спроектированные соединения могут усугубить температурные градиенты и привести к неравномерному расширению и сжатию.

Распространенные типы суставов и их влияние:

- Стыковые соединения: как правило, минимизируют искажения при правильном выравнивании.

- Соединения внахлест: могут создавать значительные температурные градиенты, приводящие к короблению.

- Т-образные и угловые соединения: Более сложная геометрия может концентрировать напряжения, увеличивая риск деформации.

Стратегии смягчения последствий:

- Выбирайте конструкцию стыков, которая обеспечивает симметрию и равномерное распределение тепла.

- Обеспечьте плотную посадку стыков, чтобы свести к минимуму зазоры и неравномерный нагрев.

- Используйте методы подготовки кромок, такие как снятие фаски, чтобы улучшить стабильность соединения и уменьшить деформацию.

Зажим и фиксация

Правильный зажим и фиксация имеют решающее значение для удержания заготовки на месте и противодействия силам, искажающим сварку.

- Жесткое крепление: обеспечивает надежную поддержку, но может привести к появлению остаточных напряжений при чрезмерном закреплении.

- Гибкий зажим: допускает некоторое движение для уменьшения накопления напряжений, но не может полностью предотвратить коробление.

- Радиаторы: устройства, действующие как радиаторы, могут способствовать рассеиванию тепла, уменьшая температурные градиенты.

Последствия неправильного крепления:

- Недостаточная поддержка приводит к смещению или деформации заготовки во время сварки.

- Избыточное напряжение может зафиксировать напряжения, что приведет к деформации после сварки.

Стратегии смягчения последствий:

- Используйте прочные крепления, чтобы надежно удерживать детали на месте, не прилагая чрезмерных усилий.

- Для управления рассеиванием тепла в светильниках следует использовать радиаторы.

- Для сохранения выравнивания в ходе процесса используйте прихваточную или последовательную сварку.

Скорости предварительного нагрева и охлаждения

Термический цикл предварительного нагрева и охлаждения оказывает существенное влияние на степень деформации и коробления при лазерной сварке.

- Предварительный нагрев: повышение температуры заготовки перед сваркой снижает температурные градиенты, поскольку материал расширяется более равномерно.

- Контролируемое охлаждение: управление скоростью охлаждения предотвращает резкие сжатия, которые приводят к остаточным напряжениям и короблению.

Основные соображения:

- Предварительный нагрев особенно полезен для материалов с высокими коэффициентами теплового расширения, таких как алюминий или высокоуглеродистые стали.

- Перегрев может увеличить зону термического влияния и вызвать нежелательные металлургические изменения.

- Неконтролируемое охлаждение может усилить концентрацию напряжений и увеличить деформацию.

Стратегии смягчения последствий:

- Равномерно прогрейте всю заготовку, используя печи или индукционный нагрев, чтобы уменьшить разницу температур.

- Контролируйте скорость охлаждения с помощью термообработки после сварки или методов медленного охлаждения.

- Контролируйте температуру во время предварительного нагрева и охлаждения с помощью термопар или инфракрасных датчиков для обеспечения постоянства.

Минимизация искажений и коробления при лазерной сварке требует пристального внимания к факторам, влияющим на подвод тепла, поведение материала, конструкцию соединения и управление температурой. Оптимизируя эти параметры и внедряя эффективные методы зажима и предварительного нагрева, производители могут значительно снизить риски искажений, обеспечивая более высокое качество сварки и точность размеров.

Методы минимизации деформаций и коробления при лазерной сварке

Минимизация деформаций и коробления при лазерной сварке требует стратегического подхода, учитывающего управление нагревом, конструкцию соединений, подготовку материалов и методы сварки.

Оптимизация параметров сварки

Правильная настройка параметров сварки имеет важное значение для контроля подвода тепла, минимизации температурных градиентов и уменьшения деформаций.

- Регулировка мощности лазера: Высокая мощность лазера может привести к чрезмерному подводу тепла и увеличению зон термического воздействия (HAZ). Оптимизируйте мощность лазера, чтобы достичь достаточного проникновения, минимизируя при этом ненужный нагрев.

- Управление скоростью сварки: Низкая скорость сварки увеличивает подачу тепла, что приводит к большей деформации. Более высокая скорость снижает температурные градиенты, но необходимо соблюдать осторожность, чтобы обеспечить полное сплавление.

- Использование импульсных и непрерывных лазеров: импульсные лазеры обеспечивают прерывистую подачу тепла, снижая общее поступление тепла и минимизируя искажения. Непрерывные лазеры лучше подходят для высокоскоростных приложений, но могут потребовать дополнительных стратегий охлаждения.

Практические советы:

- Используйте пробные запуски, чтобы определить оптимальные настройки мощности и скорости для конкретных материалов.

- Используйте тепловизионную съемку для контроля распределения тепла во время сварки.

- Сочетание малой мощности с импульсными режимами лазера для тонких или склонных к деформации материалов.

Соображения по проектированию совместных конструкций

Конструкция и подготовка сварных соединений существенно влияют на распределение тепла и концентрацию напряжений.

- Выбор правильного типа соединения: Симметричные соединения, такие как стыковые соединения, помогают равномерно распределять тепло и уменьшать деформацию. Нахлесточные и угловые соединения, хотя и необходимы для определенных применений, требуют осторожного обращения для управления напряжением.

- Подготовка кромок: правильная подготовка кромок, например, снятие фаски или механическая обработка, обеспечивает плотную посадку и равномерное распределение тепла, снижая риск неравномерного нагрева и коробления.

Практические советы:

- Используйте конструкции соединений, способствующие равномерному распределению тепла.

- Минимизируйте зазоры в стыках за счет точной обработки.

- Рассмотрите возможность выборочного использования присадочных материалов для заполнения зазоров и улучшения качества сварки.

Выбор и подготовка материала

Выбор подходящих материалов и обеспечение их готовности к сварке могут значительно снизить деформацию.

- Совместимость материалов: используйте материалы с более низким коэффициентом теплового расширения (КТР) или высокой теплопроводностью, чтобы минимизировать термические напряжения.

- Чистота поверхности: Загрязнения, такие как масла, оксиды или грязь, влияют на поглощение тепла и вызывают неравномерный нагрев. Чистые поверхности обеспечивают лучшую однородность сварки и уменьшают искажения.

Практические советы:

- Подбирайте базовые материалы и наполнители по схожим термическим и механическим свойствам.

- Для подготовки поверхностей используйте химические или механические методы очистки.

- Предварительно подогревайте материалы с высоким тепловым расширением, чтобы уменьшить температурные градиенты.

Использование приспособлений и зажимов

Правильные методы фиксации и зажима предотвращают перемещение во время сварки и эффективно управляют рассеиванием тепла.

- Правильные методы зажима: надежно закрепите заготовку на месте, чтобы предотвратить ее деформацию, но избегайте чрезмерного закрепления, которое может привести к остаточным напряжениям.

- Использование подкладок и радиаторов: подкладок поддерживают зону сварки и уменьшают деформацию, стабилизируя материал, в то время как радиаторы рассеивают избыточное тепло, контролируя температурные градиенты.

Практические советы:

- Разрабатывайте индивидуальные приспособления, соответствующие геометрии конкретных заготовок.

- Встроенные регулируемые зажимы обеспечивают гибкость без ущерба для поддержки.

- Для управления рассеиванием тепла используйте материалы с высокой теплопроводностью для опорных планок или радиаторов.

Предварительный нагрев и термообработка после сварки

Терморегулирование до и после сварки значительно снижает остаточные напряжения и деформации.

- Контролируемый предварительный нагрев: предварительный нагрев заготовки снижает температурные градиенты, особенно для таких материалов, как алюминий и высокоуглеродистая сталь.

- Термическая обработка после сварки: постепенное охлаждение или отжиг для снятия напряжений после сварки снижает остаточные напряжения и стабилизирует материал.

Практические советы:

- Равномерно прогрейте заготовки с помощью печей, горелок или индукционных нагревателей.

- Контролируйте скорость охлаждения с помощью изолирующих одеял или тепловой обработки, чтобы предотвратить резкие сокращения.

- Контролируйте температуру с помощью термопар для обеспечения постоянного терморегулирования.

Планирование последовательности сварки

Стратегическое планирование последовательности сварки помогает равномерно распределять тепло и контролировать накопление напряжений.

- Сбалансированная сварка: чередование сварных швов на противоположных сторонах заготовки уравновешивает подвод тепла и минимизирует коробление.

- Пропускные методы сварки: сварка прерывистых участков с обеспечением охлаждения между сварными швами для предотвращения чрезмерного накопления тепла в какой-либо одной области.

Практические советы:

- Разделите большие сварные швы на более мелкие участки, чтобы обеспечить промежуточное охлаждение.

- Начинайте сварку с участков с низким напряжением и постепенно переходите к участкам с высоким напряжением.

- Используйте программные инструменты для моделирования распределения напряжений и оптимизации последовательности сварки.

Использование передовых методов

Инновационные технологии сварки предлагают передовые решения для минимизации деформаций и коробления.

- Гибридная лазерная сварка: сочетает лазерную сварку с другими методами, такими как дуговая сварка, для улучшения распределения тепла и уменьшения деформаций.

- Адаптивная лазерная сварка: использует датчики и системы обратной связи для регулировки параметров сварки в режиме реального времени в зависимости от материала и условий процесса.

- Мониторинг и управление в реальном времени: включает тепловизионную систему, обратную связь по мощности лазера и датчики деформации для поддержания оптимальных условий сварки.

Практические советы:

- Инвестируйте в гибридные системы для сложных или высокоточных приложений.

- Используйте системы мониторинга в реальном времени для мгновенного обнаружения и устранения отклонений.

- Внедрение систем управления с обратной связью для поддержания постоянных параметров сварки.

Внедряя эти методы, производители могут эффективно минимизировать искажения и коробления в процессах лазерной сварки. Оптимизация параметров сварки, проектирование соответствующих соединений, подготовка материалов, использование соответствующих приспособлений, управление термическими циклами и использование передовых технологий — все это способствует получению высококачественных сварных швов без искажений. Эти стратегии не только повышают размерную точность сварных компонентов, но и повышают эффективность производства и сокращают отходы материалов, обеспечивая надежные и экономически эффективные результаты производства.

Краткое содержание

Минимизация искажений и коробления при лазерной сварке имеет решающее значение для получения высококачественных сварных швов и сохранения структурной целостности компонентов. Искажения возникают из-за неравномерного нагрева и охлаждения, что приводит к остаточным напряжениям, которые деформируют материал. Уделяя внимание ключевым факторам, таким как подвод тепла, свойства материала, конструкция соединения и управление температурой, производители могут эффективно смягчить эти проблемы.

Оптимизация параметров сварки, включая мощность лазера, скорость и использование импульсных или непрерывных лазеров, имеет важное значение для контроля подвода тепла. Правильная конструкция соединения, выбор материала и подготовка поверхности еще больше повышают качество сварки, обеспечивая равномерное распределение тепла и снижая термические напряжения. Эффективный зажим, использование подкладных планок и радиаторов, а также стратегический предварительный нагрев и послесварочная термообработка также играют решающую роль. Передовые методы, такие как гибридная лазерная сварка, мониторинг в реальном времени и адаптивные системы управления, предоставляют дополнительные инструменты для минимизации искажений.

Интегрируя эти стратегии, производители могут выполнять сварные швы без деформаций, точные и надежные, повышая эффективность и эксплуатационные характеристики продукции.

Получите решения для лазерной сварки

В Актек Лазер, мы понимаем, с какими трудностями сталкиваются производители, стремясь минимизировать искажения и коробление во время лазерной сварки. Как профессиональный производитель станки для лазерной резки, лазерные сварочные аппараты, машины для лазерной очистки, и машины для лазерной маркировки, мы стремимся предоставлять передовые решения, соответствующие вашим потребностям. Наши передовые лазерные сварочные аппараты разработаны для обеспечения точного контроля нагрева, что позволяет выполнять сварку без искажений даже в самых сложных условиях.

Благодаря ряду настраиваемых функций, включая оптимизированные настройки мощности лазера, системы мониторинга в реальном времени и адаптивные технологии сварки, машины AccTek Laser обеспечивают непревзойденную производительность и надежность. Независимо от того, работаете ли вы с деликатными материалами или со сложной геометрией, наши специалисты помогут вам выбрать наилучшую конфигурацию для ваших конкретных требований.

Сотрудничайте с AccTek Laser, чтобы преодолеть проблемы сварки и повысить эффективность производства. Свяжитесь с нами сегодня для комплексной консультации, технической поддержки и доступа к ведущим в отрасли решениям лазерной сварки. Позвольте нам помочь вам достичь совершенства в каждом сварном шве.

Правильный зажим и фиксация имеют решающее значение для удержания заготовки на месте и противодействия силам, искажающим сварку.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения