Понимание мощности лазера

Что такое мощность лазера?

Как мощность лазера влияет на процесс резки

Мощность лазера играет ключевую роль в процессе лазерной резки, влияя на несколько ключевых аспектов:

- Скорость резки: более высокая мощность лазера обеспечивает более высокую скорость резки. Это связано с тем, что для плавления, испарения или прожигания материала доступно больше энергии, что позволяет ускорить резку. Для промышленных применений, где высокая производительность имеет решающее значение, выбор более высокой мощности лазера может значительно сократить время производства.

- Качество кромки: качество кромки реза зависит от мощности лазера. Оптимальная настройка мощности обеспечивает гладкую и чистую кромку, сводя к минимуму заусенцы и термические искажения. Однако слишком высокая мощность может привести к поджогу кромок, переплавлению и расширению зоны термического влияния (ЗТВ), что может ухудшить качество кромки.

- Проникновение в материал: Мощность лазера определяет способность резать материалы различной толщины. Более толстые материалы требуют более высокой мощности, чтобы гарантировать, что лазерный луч может проникнуть на всю глубину материала. Для тонких материалов часто достаточно более низких настроек мощности, которые могут предотвратить ненужное накопление тепла и повреждение материала.

- Скорость удаления материала: Скорость удаления материала зависит от мощности лазера. Более высокая мощность приводит к более высокой скорости съема материала, что полезно для более толстых материалов, но может привести к переплавлению или сжиганию более тонких материалов.

- Точность и детализация. Для сложных конструкций и мелких деталей часто лучшим выбором является более низкая мощность лазера. Это позволяет точно контролировать лазерный луч, снижает риск перерезки и гарантирует точную визуализацию деталей.

- Термические эффекты: Чрезмерная мощность лазера может привести к заметным тепловым эффектам, таким как деформация или изменение цвета, особенно в термочувствительных материалах. Правильная калибровка мощности может свести к минимуму эти негативные последствия.

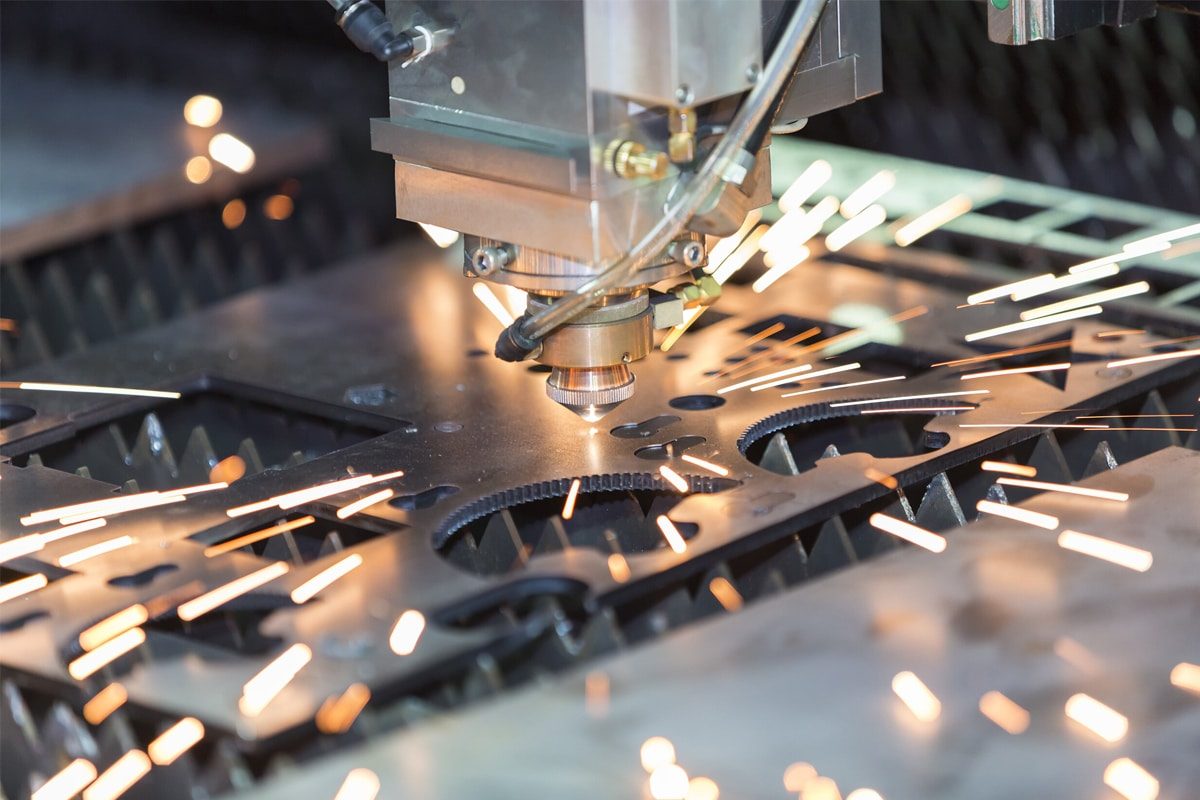

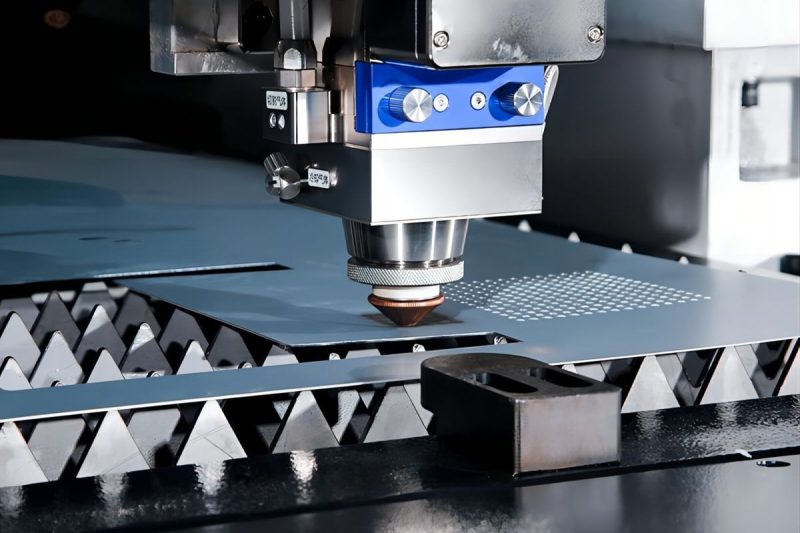

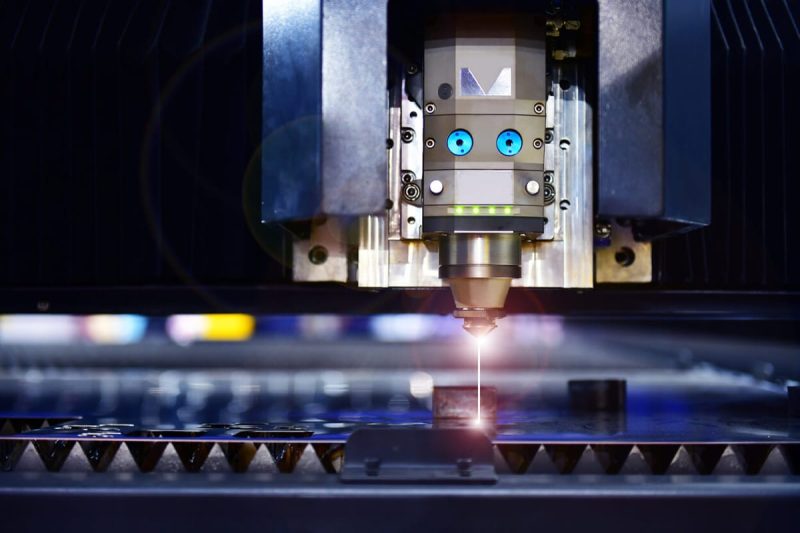

Типы станков лазерной резки

Волоконно-лазерная резка

Основные характеристики

- Длина волны: обычно около 1,06 микрона, что делает ее идеальной для резки металлов.

- Эффективность: высокий электрооптический КПД, обычно выше 30%, что приводит к снижению эксплуатационных расходов и энергопотребления.

- Качество луча. Превосходное качество луча обеспечивает более тонкую и точную резку, особенно тонких материалов.

- Техническое обслуживание: поскольку в лазерном источнике нет движущихся частей, требования к техническому обслуживанию невелики.

Приложения

- Материал: Идеально подходит для резки металлов, включая сталь, нержавеющую сталь, алюминий, латунь и медь.

- Толщина: подходит для высокоточной резки материалов тонкой и средней толщины.

- Отрасли: широко используется в аэрокосмической, автомобильной, электронной и металлургической промышленности.

Преимущества

- Скорость: более высокая скорость резки по сравнению с лазерами CO₂ и Nd, особенно при резке тонких материалов.

- Точность: Высокая точность и высокое качество кромки благодаря тонкому лучу.

- Высокая электрооптическая эффективность: более высокая эффективность, приводящая к снижению энергопотребления и эксплуатационных расходов.

- Экономическая эффективность: длительный срок службы и низкие требования к техническому обслуживанию.

Недостатки

- Первоначальная стоимость: более высокие первоначальные инвестиции по сравнению с генераторами лазеров CO2.

- Ограничения по материалам: Менее эффективен для неметаллических материалов, таких как дерево и пластик.

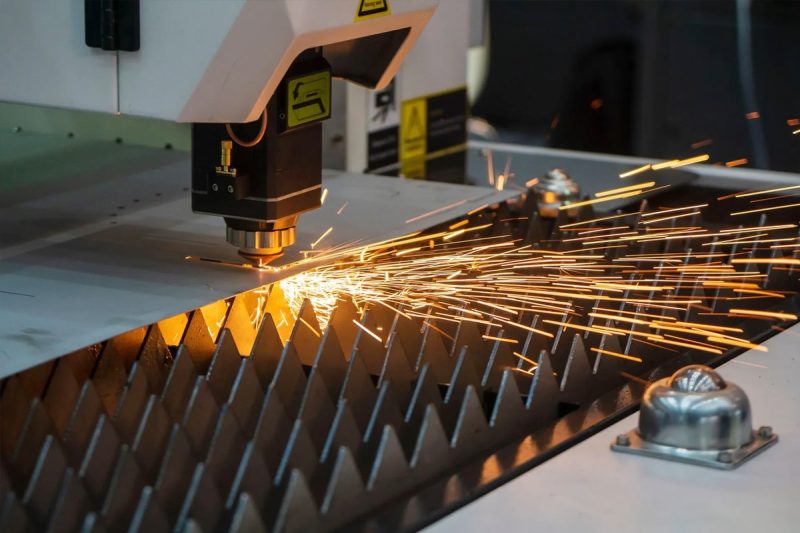

Станок для лазерной резки CO2

Ключевая особенность

- Длина волны: около 10,6 микрон, идеальна для резки широкого спектра материалов, включая неметаллы.

- Эффективность: Электрический КПД ниже, чем у волоконных лазеров.

- Качество луча: Хорошее качество луча, подходит для широкого спектра задач резки и гравировки.

- Техническое обслуживание: Требуется регулярное техническое обслуживание, включая пополнение запаса газа и калибровку зеркала.

Приложения

- Материалы: Способен резать широкий спектр материалов, включая металлы, дерево, акрил, стекло, текстиль и пластик.

- Толщина: Эффективен для резки тонких и толстых материалов.

- Отрасли: используется в вывесках, упаковке, деревообрабатывающей, автомобильной и текстильной промышленности.

Преимущества

- Универсальность: может резать широкий спектр материалов, помимо металлов.

- Стоимость: более низкая первоначальная стоимость по сравнению с волоконными лазерами.

- Доступность: Отработанная технология, доступная в различных моделях и конфигурациях.

Недостатки

- Скорость: медленнее при резке металлов по сравнению с волоконными лазерами.

- Техническое обслуживание: Требования к техническому обслуживанию высоки, включая пополнение запасов газа и регулярную регулировку зеркал.

- Потребление энергии: Потребление энергии высокое из-за низкого электрического КПД.

Станок для лазерной резки Nd

Основные характеристики

- Длина волны: примерно 1,064 микрона, как у волоконных лазеров, подходит для резки металла.

- Режимы работы: Может работать как в непрерывном (CW), так и в импульсном режимах, обеспечивая гибкость при резке и гравировке.

- Качество луча: Высокое качество луча для точной резки и сверления.

- Техническое обслуживание: Обычно низкие эксплуатационные расходы, прочная конструкция и длительный срок службы.

Приложения

- Материал: подходит для резки металлов, керамики и некоторых пластиков.

- Толщина: Подходит для точной резки и сверления тонких материалов.

- Отрасли: Обычно используется в электронике, производстве медицинских приборов, ювелирной и аэрокосмической промышленности.

Преимущества

- Точность: Высокая точность, позволяет создавать мелкие детали.

- Импульсный режим: способен работать в импульсном режиме, идеально подходит для сверления и тонкой гравировки.

- Совместимость материалов: Эффективен для широкого спектра материалов, включая твердые и хрупкие.

Недостатки

- Скорость: более низкая скорость резки по сравнению с генераторами волоконного лазера.

- Стоимость: более высокая первоначальная стоимость и более низкая эффективность по сравнению с CO2-лазерами.

- Требования к охлаждению: Требуется эффективная система охлаждения для управления рассеиванием тепла.

Факторы, влияющие на мощность лазера

Тип материала

Металлы

- Сталь: из-за высокой температуры плавления обычно требуется более высокая мощность лазера. Мягкая сталь, нержавеющая сталь и другие стальные сплавы могут иметь разные требования к мощности.

- Алюминий: из-за высокой отражательной способности и теплопроводности для него требуются лазеры высокой мощности.

- Медь и латунь: эти материалы обладают высокой отражающей способностью и проводимостью, и для обеспечения эффективной резки требуются более высокие уровни мощности или специальные лазерные генераторы, такие как генераторы волоконного лазера.

Неметаллы

- Пластмассы и акрил: обычно требуют меньшей мощности, чем металлы. Требуемая мощность может варьироваться в зависимости от типа и толщины пластика.

- Древесина: требуется умеренная мощность, но требуемая мощность может сильно различаться в зависимости от типа древесины и ее влажности.

- Ткань и бумага: поскольку эти материалы тонкие и легковоспламеняющиеся, при резке им требуется меньшая мощность.

Толщина материала

Толщина материала прямо пропорциональна необходимой мощности лазера. Более толстые материалы требуют большей мощности для резки, поскольку лазер должен проникать глубже и удалять больше материала.

- Тонкие материалы (< 1 мм): достаточны более низкие уровни мощности. Меньшее увеличение обеспечивает высокую точность и мелкую детализацию.

- Средняя толщина (1–5 мм): требуются средние уровни мощности. Точная необходимая мощность зависит от типа материала и желаемой скорости резки.

- Толстые материалы (> 5 мм): для обеспечения полного проникновения и эффективной резки требуется высокая мощность. Для очень толстых материалов может потребоваться многопроходной подход или специализированный мощный лазерный генератор.

Требования к скорости резки

Желаемая скорость резки существенно влияет на выбор мощности лазера. Чем выше скорость резки, тем выше мощность обычно требуется для поддержания качества резки и предотвращения неполных резов или чрезмерных заусенцев.

- Высокоскоростная резка. Для применений, где скорость имеет решающее значение, например, при массовом производстве, требуется более высокая мощность лазера. Более высокая мощность гарантирует, что лазер сможет быстро разрезать материал без ущерба для качества.

- Среднескоростная резка: в случаях, когда скорость резания не так важна, можно использовать настройки средней мощности. Чаще всего это касается мелкосерийного производства или изготовления по индивидуальному заказу.

- Медленная резка: для очень детальной или сложной резки можно использовать более низкие скорости резки и более низкие настройки мощности. Это обеспечивает большую точность и контроль.

Требуемое качество резки

Требуемое качество резки также влияет на настройку мощности лазера. В разных областях применения действуют разные стандарты качества, точности и отделки кромок.

- Высококачественная резка. Для применений, требующих гладких кромок, высокого качества и минимальной последующей обработки, обычно требуются более высокие мощности лазера и более низкие скорости резки. Это обеспечивает чистый срез с минимальными окалиной и заусенцами.

- Резка стандартного качества: Для применений, где допустимы незначительные дефекты, достаточны средние уровни мощности. Это часто происходит в тяжелой промышленности, где скорость важнее эстетического качества.

- Грубая резка: Когда скорость является приоритетом, а не качество кромки, можно использовать более высокие мощности и более высокие скорости резки. Такой подход часто используется на предварительных этапах резки или для материалов, которые будут подвергаться дальнейшей обработке.

Сложность конструкции

Сложность дизайна или рисунка, который нужно вырезать, также влияет на требуемую мощность лазера. Сложные и подробные дизайны обычно требуют более точного управления лазером, что влияет на настройку мощности.

- Сложные конструкции. Сложные узоры с острыми углами, маленькими отверстиями и детальными деталями требуют точного контроля мощности лазера. Более низкие настройки мощности в сочетании с более низкими скоростями помогают достичь высокой точности и избежать перегрева или деформации материала.

- Средний дизайн: проекты средней сложности можно вырезать со сбалансированными настройками мощности. Эти конструкции могут включать кривые и линии различной толщины, но не требуют предельной точности.

- Простые конструкции. Прямые разрезы с минимальным количеством деталей, такие как простые формы и прямые линии, можно выполнять при более высоких настройках мощности и более высоких скоростях.

Диапазоны мощности лазера для различных материалов

Металлы

Мягкая сталь

- Тонкая пластина (толщиной до 3 мм): 1000–2000 Вт.

- Средняя толщина (3–6 мм): 2000–4000 Вт.

- Толстая пластина (6–12 мм): 4000–8000 Вт.

- Очень толстая пластина (толщина более 12 мм): 8000–12 000 Вт.

Нержавеющая сталь

- Тонкая пластина (толщиной до 2 мм): 1000–2000 Вт.

- Средняя толщина (2–5 мм): 2000–4000 Вт.

- Толстая пластина (5–10 мм): 4000–6000 Вт.

- Сверхтолстая пластина (толщина более 10 мм): 6000–12 000 Вт.

Алюминий

- Тонкая пластина (толщиной до 2 мм): 1000–2000 Вт.

- Средняя толщина (2–6 мм): 2000–4000 Вт.

- Толстая пластина (6-10 мм): 4000-8000 Вт

- Очень толстая пластина (более 10 мм): 8 000–12 000 Вт.

Медь и латунь

- Тонкая пластина (толщиной до 1 мм): 1000–2000 Вт.

- Средняя толщина (1–3 мм): 2000–4000 Вт.

- Толстая пластина (3–6 мм): 4000–6000 Вт.

- Очень толстая пластина (более 6 мм): 6000–8000 Вт.

Неметаллы

Пластики (например, поликарбонат, полипропилен, ПВХ)

- Тонкие листы (толщиной до 2 мм): 25–40 Вт.

- Средняя толщина (2–5 мм): 40–100 Вт.

- Толстые листы (5–10 мм): 100–150 Вт.

- Очень толстые листы (толщиной более 10 мм): 200–600 Вт.

Акрил

- Тонкие листы (толщиной до 2 мм): 60–100 Вт.

- Средняя толщина (2–5 мм): 100–200 Вт.

- Толстые листы (5–10 мм): 200–400 Вт.

- Очень толстые листы (толщиной более 10 мм): 400–600 Вт.

Дерево (например, фанера, МДФ, твердая древесина)

- Тонкие листы (толщиной до 3 мм): 100–150 Вт.

- Средняя толщина (3–6 мм): 150–300 Вт.

- Толстые листы (6–12–12 мм): 300–500 Вт.

- Очень толстые листы (более 12 мм): 500–600 Вт.

Текстиль и кожа

- Тонкая и средняя толщина: 60–150 Вт

- Толстые материалы: 150–300 Вт.

Композиты

Полимер, армированный углеродным волокном (CFRP)

- Тонкий лист (толщиной до 1 мм): 100-200 Вт.

- Средняя толщина (1–3 мм): 200–400 Вт.

- Толстый лист (3–6 мм): 400–600 Вт.

Полимер, армированный стекловолокном (GFRP)

- Тонкий лист (толщиной до 1 мм): 100-200 Вт.

- Средняя толщина (1–3 мм): 200–400 Вт.

- Толстый лист (3–6 мм): 400–600 Вт.

Другие композиты (например, кевлар, композиты с бором)

- Тонкий лист (толщиной до 1 мм): 100-200 Вт.

- Средняя толщина (1–3 мм): 200–400 Вт.

- Толстый лист (3–6 мм): 400–600 Вт.

Методы определения мощности лазера

Таблицы совместимости материалов

Таблицы совместимости материалов — ценный ресурс, который дает общие рекомендации по настройкам мощности лазера, необходимым для различных материалов.

- Назначение: Эти таблицы помогают пользователям быстро определить начальные настройки мощности для различных материалов в зависимости от типа и толщины материала.

- Структура: В таблицах совместимости материалы обычно перечислены в одном столбце, за которым следуют рекомендуемые настройки мощности, скорости резки и другие соответствующие параметры.

- Источники: эти диаграммы можно найти в руководствах пользователя, программах для лазерной резки и на веб-сайтах производителей.

Преимущества

- Краткий справочник: обеспечивает немедленное руководство без необходимости обширных расчетов или экспериментов.

- Стандартизированные настройки: обеспечивает стандартизированные настройки электропитания, основанные на лучших отраслевых практиках.

Недостатки

- Общая информация: Это может не учитывать конкретные различия в качестве материала или условиях окружающей среды.

- Только отправная точка: она должна служить основой для дальнейших корректировок и оптимизаций.

Тестирование материалов

Испытание материалов включает в себя проведение реальных испытаний для точной настройки параметров мощности лазера для конкретных материалов и применений.

- Первоначальная настройка: начните с рекомендуемых настроек, указанных в таблице совместимости материалов или руководстве производителя.

- Постепенная регулировка: постепенно регулируйте мощность лазера, скорость и другие параметры, отслеживая результаты.

- Оценка: Оцените качество резки, гладкость кромок и любые признаки ухудшения качества материала или перегрева.

Преимущества

- Точность: позволяет проводить точную калибровку на основе конкретных свойств материала и требований к резке.

- Оптимизация: позволяет точно настроить оптимальную производительность резки, повышая эффективность и качество.

Недостатки

- Требует много времени: требует времени и ресурсов для проведения многочисленных тестов и оценок.

- Отходы материала: предполагает использование некоторого количества материала во время тестирования.

Рекомендации производителя

Следование рекомендациям производителя является ключевым методом определения подходящей мощности лазерной резки.

- Источник: Рекомендации можно найти в руководствах пользователя, документах технической поддержки и официальных сообщениях производителей станков для лазерной резки.

- Содержание: Эти руководства обычно включают подробные настройки мощности, скорости резки и другие параметры, основанные на обширных испытаниях и реальных приложениях.

Преимущества

- Надежность: Рекомендации производителя основаны на всесторонних испытаниях и адаптированы к конкретным возможностям станка для лазерной резки.

- Поддержка: Техническая поддержка доступна от производителя по любым вопросам или проблемам.

Недостатки

- Общие рекомендации: хотя эти рекомендации надежны, их все равно может потребоваться доработка с учетом конкретных вариантов использования и материальных условий.

- Зависимость: чрезмерная зависимость от рекомендаций производителя может ограничить использование оптимизированных настроек для уникальных приложений.

Практические соображения по выбору мощности лазерной резки

Технические характеристики машины

Максимальная и минимальная выходная мощность

- Диапазон: Убедитесь, что ваша машина может работать с настройками мощности, необходимыми для вашего материала. Волоконные лазеры обычно имеют мощность от 1000 до 12 000 Вт (для металлов), а CO2-лазеры — от 60 до 600 Вт (для неметаллов).

- Гибкость: станки с широким диапазоном мощности обеспечивают большую гибкость при резке материалов различной толщины.

Качество луча

- Размер фокуса: качество лазерного луча влияет на точность резки. Высокое качество луча и меньший фокусный размер позволяют выполнять более тонкие и точные разрезы.

- Стабильность: стабильное качество луча обеспечивает равномерные разрезы и снижает необходимость в частой регулировке.

Скорость резания и ускорение

- Возможности скорости: более высокая мощность лазера позволяет добиться более высоких скоростей резки, но механические компоненты станка должны поддерживать эти скорости без ущерба для точности.

- Ускорение: станок с высоким ускорением может обрабатывать быстрые изменения направления резания, что помогает создавать сложные конструкции.

Система контроля

- Программное обеспечение. Усовершенствованное программное обеспечение управления позволяет оптимизировать траекторию резки и настройки мощности, повышая эффективность и качество.

- Интеграция: убедитесь, что система управления может быть легко интегрирована с другим производственным оборудованием и программным обеспечением для упрощения работы.

Стоимость и энергоэффективность

Операционные затраты

- Потребляемая мощность: более высокие настройки мощности лазера потребляют больше электроэнергии. Оцените потребности в энергии и эксплуатационные расходы, связанные с различными уровнями мощности.

- Вспомогательный газ: Тип и количество используемого вспомогательного газа (например, кислорода, азота, сжатого воздуха) может повлиять на общую стоимость. При более высоких настройках мощности может потребоваться больше вспомогательного газа для поддержания качества резки. Если вы хотите узнать больше о вспомогательных газах, ознакомьтесь с разделом «Влияние выбора вспомогательного газа на лазерную резку" статья.

Первоначальные инвестиции против долгосрочных сбережений

- Первоначальная стоимость: более мощный станок для лазерной резки обычно требует более высоких первоначальных инвестиций. Однако это может обеспечить долгосрочную экономию за счет увеличения скорости и эффективности резки.

- Повышение эффективности: более мощный лазер может сократить время резки и увеличить производительность, экономя рабочую силу и эксплуатационные расходы.

Энергоэффективность

- Эффективность лазера. Генераторы волоконного лазера обычно более энергоэффективны, чем генераторы лазера CO2. При выборе настройки мощности учитывайте энергоэффективность типа лазерного генератора.

- Система охлаждения: эффективная система охлаждения может снизить потребление энергии и продлить срок службы лазерного генератора.

Техническое обслуживание и время простоя

Плановое техническое обслуживание

- Частота: более высокие настройки мощности ускоряют износ компонентов машины. Составьте график регулярного технического обслуживания для проверки и замены деталей по мере необходимости.

- Детали. Важнейшие компоненты, такие как линзы, зеркала и насадки, требуют частой очистки и замены для поддержания оптимальной производительности.

Управление простоями

- Планируемый простой: планируйте мероприятия по техническому обслуживанию во время планового простоя, чтобы свести к минимуму сбои в производстве.

- Профилактическое обслуживание: реализуйте стратегию профилактического обслуживания для выявления и устранения потенциальных проблем до того, как они приведут к отказу машины.

Поддержка производителя

- Соглашения об обслуживании. Рассмотрите соглашения об обслуживании и пакеты поддержки, предлагаемые производителями. Это может обеспечить душевное спокойствие и снизить риск длительного простоя.

- Техническая помощь: обеспечьте доступ к технической поддержке для устранения неполадок и оптимизации производительности машины.

Устранение проблем с питанием лазера

Недостаточно глубокая резка

Недостаточная мощность

- Причина: настройка мощности лазера может быть слишком низкой для резки материала.

- Решение: Постепенно увеличивайте мощность лазера и делайте пробные резы, пока не будет достигнута желаемая глубина. Убедитесь, что уровень мощности находится в безопасном рабочем диапазоне машины.

Слишком высокая скорость резки

- Причина: скорость резки может быть слишком высокой, что не позволяет лазеру полностью проникнуть в материал.

- Решение: Уменьшите скорость резки, чтобы больше энергии сосредоточилось на материале. Сбалансируйте настройки скорости и мощности, чтобы оптимизировать глубину резания.

Пропущенный фокус

- Причина: лазерный луч может быть неправильно сфокусирован на поверхности материала, что снижает эффективность резки.

- Решение: отрегулируйте высоту фокусировки, чтобы лазерный луч правильно фокусировался на материале. Используйте фокусировочный инструмент машины или при необходимости отрегулируйте вручную.

Толщина материала

- Причина: Материал может оказаться толще, чем ожидалось, и потребуется больше мощности или несколько проходов.

- Решение: проверьте толщину материала и соответствующим образом отрегулируйте мощность. Для очень толстых материалов рассмотрите возможность использования нескольких проходов или использования более мощного лазера.

Чрезмерное горение или плавление

Чрезмерная мощность

- Причина: Возможно, мощность лазера слишком высока для разрезаемого материала.

- Решение: Постепенно уменьшайте мощность лазера до тех пор, пока горение или плавление не будет сведено к минимуму. Убедитесь, что настройка мощности соответствует материалу.

Медленная скорость резания

- Причина: Скорость резания может быть слишком низкой, что может привести к чрезмерному нагреву и возгоранию.

- Решение: Увеличьте скорость резки, чтобы сократить время воздействия тепла. Найдите правильный баланс между скоростью и мощностью, чтобы получить чистый срез без ожогов.

Неправильный фокус

- Причина: Фокус лазера может быть слишком сконцентрированным, что приводит к перегреву небольшой области.

- Решение: Отрегулируйте высоту фокуса так, чтобы энергия лазера распределялась более равномерно по зоне резки. Убедитесь, что луч правильно выровнен и сфокусирован.

Чувствительность материала

- Причина: некоторые материалы более чувствительны к теплу и склонны к горению или плавлению.

- Решение: по возможности используйте материалы с лучшей термостойкостью. Также рассмотрите возможность использования вспомогательного газа, такого как азот, который может помочь уменьшить горение за счет вытеснения кислорода вокруг зоны резки.

Непостоянные результаты резки

Переменная выходная мощность

- Причина: Выходная мощность лазерного генератора может колебаться, что приводит к нестабильной производительности резки.

- Решение: Проверьте лазерный генератор на наличие проблем со стабильностью и убедитесь, что он работает правильно. Регулярное техническое обслуживание и калибровка помогут поддерживать постоянную выходную мощность.

Варианты материалов

- Причина. Изменения свойств материала, таких как толщина или состав, могут привести к нестабильной резке.

- Решение: используйте высококачественные однородные материалы, чтобы обеспечить однородность материала. Выполните пробную резку различных партий материала, чтобы при необходимости отрегулировать настройки.

Неправильная калибровка машины

- Причина: Возможно, станок не откалиброван должным образом, что влияет на точность и стабильность резки.

- Решение: регулярно калибруйте станок для лазерной резки в соответствии с рекомендациями производителя. Проверьте наличие механических проблем или смещений, которые могут повлиять на производительность резки.

Грязная или поврежденная оптика

- Причина: Грязная или поврежденная оптика может рассеивать лазерный луч, что приведет к нестабильным результатам резки.

- Решение: регулярно очищайте оптику и осматривайте ее на предмет повреждений. Замените все поврежденные компоненты, чтобы обеспечить оптимальное качество и стабильность луча.

Факторы окружающей среды

- Причина: Изменения температуры окружающей среды, влажности или воздушного потока могут повлиять на процесс резки.

- Решение: Поддерживайте контролируемую среду для вашего станка для лазерной резки. Обеспечьте постоянный уровень температуры и влажности, чтобы снизить влияние факторов окружающей среды на процесс резки.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.