Основы лазерной техники

Что такое лазер?

Свойства лазеров

Лазеры обладают рядом уникальных свойств, которые отличают их от других источников света и делают их незаменимыми для промышленного применения, в том числе:

- Когерентность: волны лазерного света когерентны, то есть имеют постоянное фазовое соотношение. В отличие от обычного света, где излучаемые волны не синхронизированы, световые волны, создаваемые лазерами, находятся в фазе. Эта когерентность позволяет лазерному лучу сохранять фокусировку на больших расстояниях, обеспечивая высокую точность в процессах резки и маркировки.

- Монохроматичность: Лазер излучает свет одной длины волны или цвета, известный как монохроматический свет. Это контрастирует с традиционными источниками света, которые производят широкий спектр цветов. Монохроматическое свойство лазеров делает их очень эффективными для фокусировки энергии на определенной длине волны, что приводит к большему контролю над тем, как свет взаимодействует с различными материалами.

- Направленность: Лазеры излучают свет в виде узконаправленного луча с минимальным расхождением по сравнению с обычными источниками света. Это означает, что лазерные лучи могут проходить большие расстояния с очень небольшим рассеиванием, концентрируя энергию луча и позволяя делать точные разрезы и создавать сложные узоры.

- Высокая интенсивность: способность фокусировать световую энергию в небольшой точке дает лазерам высокую плотность мощности, что делает их способными плавить, испарять или абляционировать материалы. Эта высокая интенсивность позволяет производить быструю и эффективную обработку материалов с минимальными зонами теплового воздействия, сохраняя структурную целостность окружающего материала.

- Поляризация: Лазерный свет может быть поляризован, то есть направление его колебаний электрического поля может контролироваться. Это свойство полезно для различных применений, включая лазерную сварку, где поляризация света может влиять на поглощение и поведение материалов.

Основы CO2-лазеров

Характеристики лучей CO2-лазера

Лазеры CO2 генерируют свет в дальнем инфракрасном диапазоне, что делает их идеальными для нагрева и резки самых разных материалов, включая металлы, пластмассы, текстиль, древесинаи многое другое. Следующие характеристики делают лазеры CO2 особенно эффективными для промышленной резки:

- Высокая выходная мощность: CO2-лазеры могут обеспечивать выход непрерывной волны мощностью от нескольких ватт до нескольких киловатт, что делает их пригодными для высокоскоростной прецизионной резки.

- Монохроматический свет: лазер излучает свет на определенной длине волны (обычно 10,6 мкм), что обеспечивает эффективное поглощение энергии широким спектром материалов.

- Хорошее качество луча: луч можно сфокусировать до небольшого размера пятна, достигая высокой плотности мощности, необходимой для точной и сложной резки.

- Высокая эффективность: CO2-лазеры обеспечивают относительно высокую эффективность преобразования электрического излучения в оптическое по сравнению с другими типами лазеров.

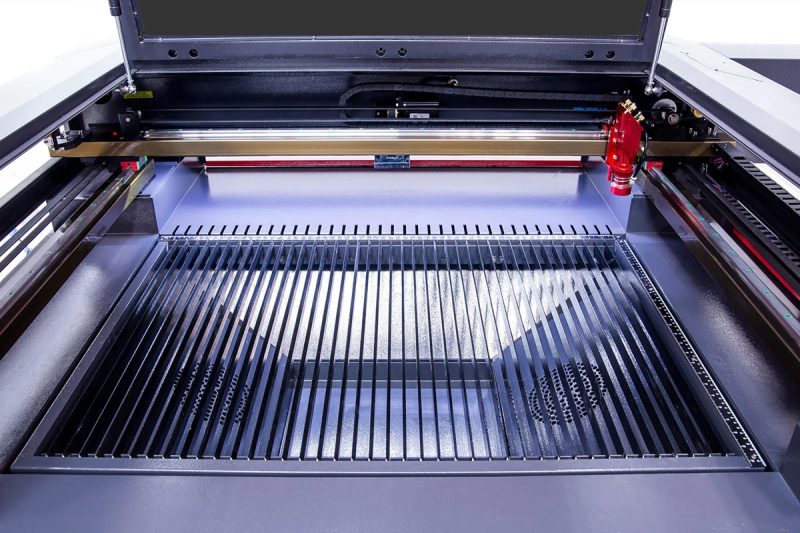

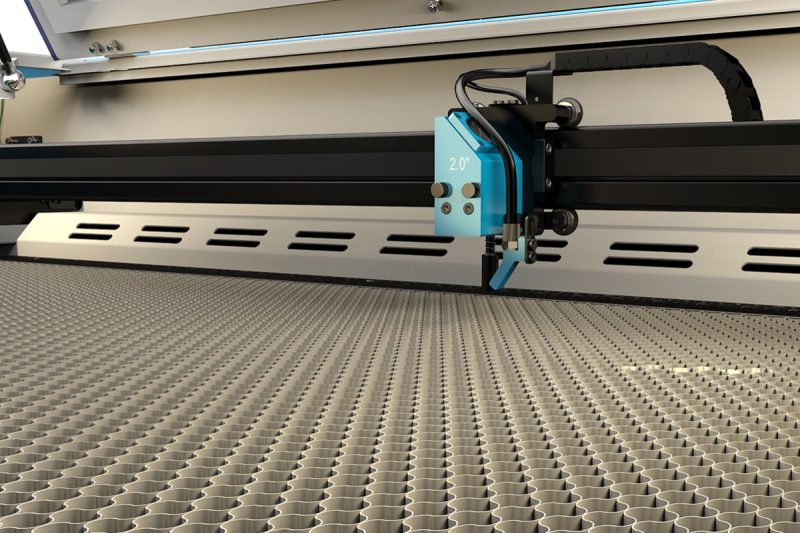

Компоненты станков для лазерной резки CO2

Лазерный резонатор

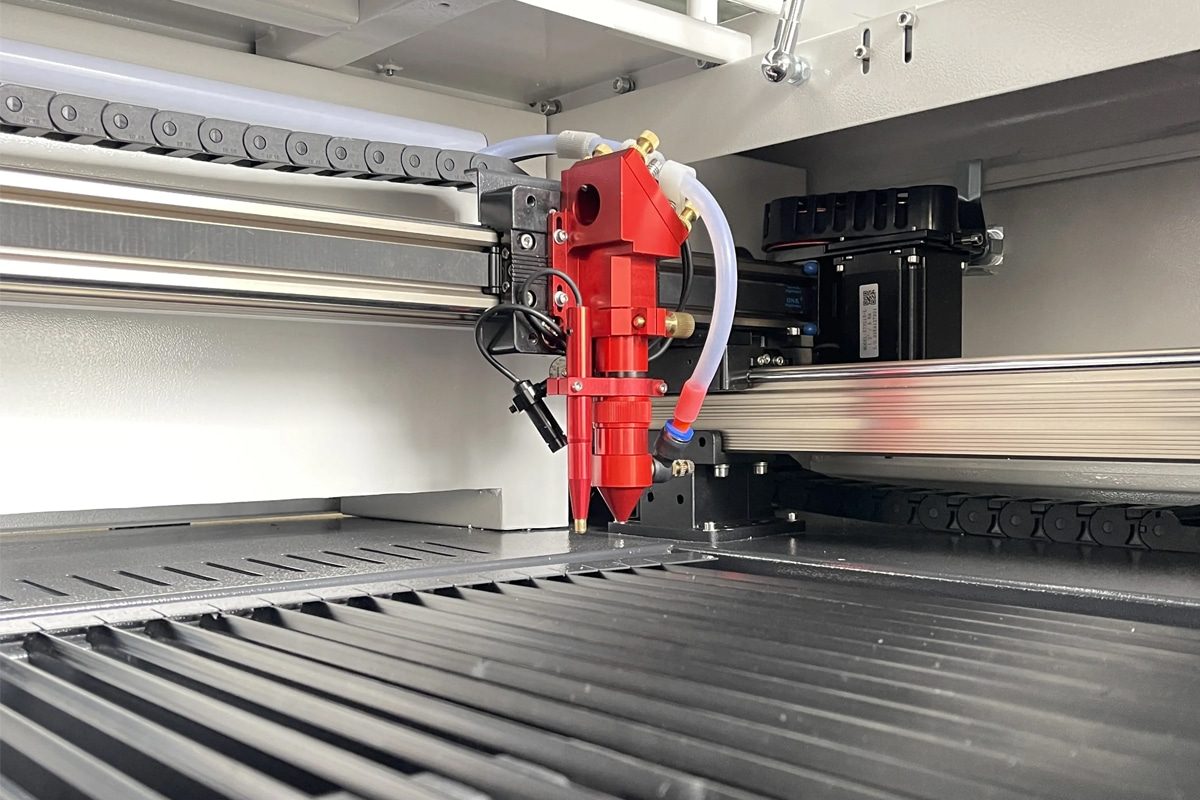

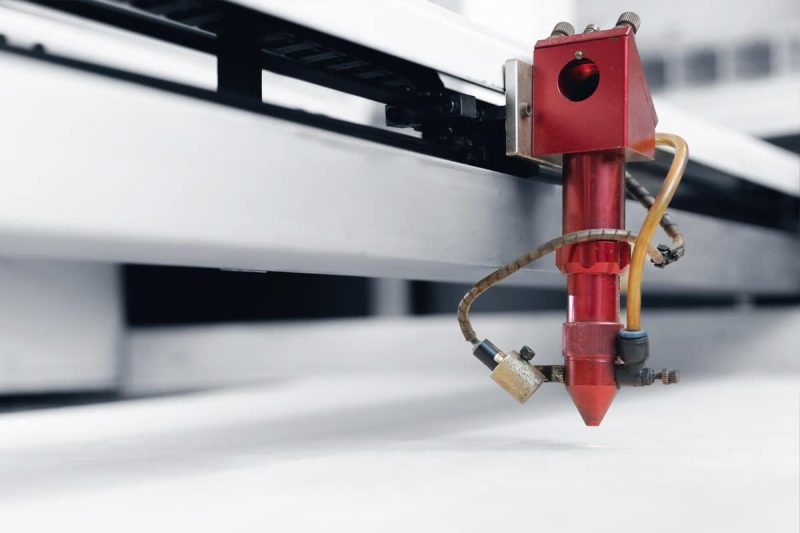

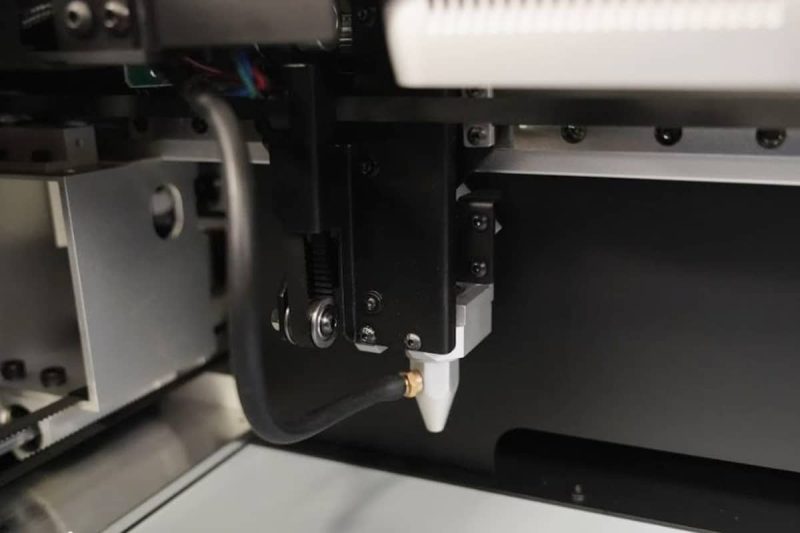

Режущая головка и фокусирующая линза

Система вспомогательного газа

Вспомогательный газ подается через сопло режущей головки и течет коаксиально с лазерным лучом. Вспомогательный газ играет важную роль в улучшении процесса резки за счет:

- Удаление расплавленного материала: выдувает расплавленный материал из пропила (зазора между резаками), обеспечивая чистые срезы.

- Охлаждение материала: охлаждает область вокруг реза, уменьшая тепловую деформацию.

- Реакция с материалом: Для некоторых материалов, таких как мягкая сталь, реактивные газы, такие как кислород, создают экзотермическую реакцию, увеличивая скорость резки. В качестве альтернативы, инертные газы, такие как азот, предотвращают окисление и производят чистые, свободные от оксидов края.

Система управления ЧПУ

Система охлаждения

Система выхлопа и фильтрации

Генерация лазерного луча

Процесс стимулированной эмиссии

Роль молекул газа

В CO2-лазере лазерной средой является газовая смесь, состоящая в основном из углекислого газа (CO2), азота (N2) и гелия (He). Каждый газ играет определенную роль в процессе генерации лазера:

- Углекислый газ (CO2): активная лазерная среда, ответственная за излучение фотонов при возбуждении. Молекулы CO2 могут переходить между колебательными энергетическими состояниями, испуская фотоны с длиной волны 10,6 микрометров, что подходит для промышленной резки.

- Азот (N2): Действует как среда передачи энергии. При возбуждении электрическим разрядом молекулы азота достигают метастабильного состояния, что означает, что они сохраняют свою энергию в течение длительного периода. Эти возбужденные молекулы азота сталкиваются с молекулами CO2, эффективно передавая свою энергию для подъема молекул CO2 в возбужденное состояние.

- Гелий (He): способствует снятию возбуждения молекул CO2 и помогает отводить тепло из системы, обеспечивая стабильную работу.

Достижение инверсии населения

Доставка и фокусировка луча

Путь луча и зеркала

Механизм фокусировки

Важность качества луча

Качество луча является критическим фактором, влияющим на производительность машины для лазерной резки CO2. Высокое качество луча гарантирует, что лазерный луч может быть сфокусирован на пятне меньшего размера, увеличивая плотность мощности и повышая точность резки. Ключевые характеристики качества луча включают:

- Когерентность: Степень, в которой световые волны находятся в фазе друг с другом. Высокая когерентность приводит к четко определенному, концентрированному лучу.

- Режим луча: относится к распределению энергии луча по его поперечному сечению. Луч TEM00 (поперечный электромагнитный режим) имеет гауссово распределение и считается идеальным для точной резки благодаря своему симметричному энергетическому профилю.

- Стабильность и постоянство: Постоянный выход луча имеет решающее значение для достижения равномерной резки и минимизации отходов материала.

Взаимодействие с материалами

Поглощение энергии лазера

Тепловые процессы при резке

Поглощенная энергия лазера преобразуется в тепло, что приводит к ряду термических процессов, обеспечивающих резку материала:

- Плавление: Концентрированный лазерный луч быстро повышает температуру материала, заставляя его достичь точки плавления. Во многих случаях лазерный луч нагревает локализованную область, создавая расплавленную ванну.

- Испарение: Для некоторых материалов энергия лазера может быть достаточно интенсивной, чтобы испарять материал напрямую, образуя узкий надрез или разрез. Этот процесс особенно полезен для тонких материалов или приложений, требующих минимального удаления материала.

- Удаление материала: После того, как материал расплавился или испарился, его необходимо удалить из зоны резки, чтобы завершить резку. Это удаление облегчается вспомогательным газом, который выдувает расплавленный или испарившийся материал из зоны резки.

- Охлаждение и затвердевание: После процесса резки окружающий материал быстро охлаждается, затвердевая кромки. Скорость охлаждения и зона термического влияния (ЗТВ) могут влиять на качество реза, включая гладкость кромок и структурную целостность.

Роль вспомогательных газов

Вспомогательный газ является неотъемлемой частью процесса лазерной резки CO2. Он протекает соосно с лазерным лучом через сопло на режущей головке и играет несколько важных ролей:

- Удаление материала: вспомогательный газ помогает вытеснять расплавленный и испарившийся материал из пропила, обеспечивая чистый и непрерывный рез. Это особенно важно для толстых или плотных материалов, где быстрое удаление расплавленного материала предотвращает повторное затвердевание и улучшает качество резки.

- Химические реакции: в некоторых приложениях в качестве вспомогательного газа используются реактивные газы, такие как кислород (O2). Кислород реагирует с материалом, создавая экзотермическую реакцию, которая добавляет тепло в процесс резки, повышая скорость и эффективность резки. Это обычно используется для резки мягкой стали.

- Защита от окисления: Напротив, инертные газы, такие как азот (N2) или аргон (Ar), используются, когда окисление должно быть сведено к минимуму, например, при резке нержавеющей стали или алюминия. Эти газы создают защитную атмосферу, которая предотвращает окисление, что приводит к чистым краям без окислов.

- Охлаждение: Вспомогательный газ также может охлаждать материал и окружающую область, уменьшая размер зоны термического влияния (ЗТВ) и предотвращая термическую деформацию.

Контроль процесса резки

Программирование ЧПУ

Ключевые аспекты программирования ЧПУ при резке лазером CO2 включают в себя:

- Определение траектории резки: Программа ЧПУ определяет точную траекторию, по которой должен следовать лазерный луч для резки материала. Эта траектория имеет решающее значение для достижения желаемой формы и размеров.

- Настройка параметров резки: программа контролирует различные параметры, такие как мощность лазера, скорость подачи, положение фокуса и поток вспомогательного газа. Эти параметры можно настраивать в зависимости от типа материала, толщины и желаемого качества кромки.

- Стратегии прокалывания: Для более толстых материалов система ЧПУ может использовать определенные стратегии прокалывания для создания начального отверстия перед продолжением резки. Это обеспечивает эффективную и чистую резку с самого начала.

Системы управления движением

Ключевые функции системы управления движением включают в себя:

- Синхронизация: координация движения режущей головки с включением/выключением лазерного луча, чтобы гарантировать, что резка происходит только при необходимости.

- Управление ускорением и замедлением: оптимизация скорости режущей головки для достижения плавных переходов при смене направления, предотвращения рывков и поддержания постоянного качества резки.

- Регулировка в реальном времени: адаптация скорости и положения режущей головки в зависимости от условий резки, таких как изменение толщины материала или сложная геометрия.

Мониторинг и обратная связь

Примеры механизмов мониторинга и обратной связи включают в себя:

- Датчик высоты: Датчик высоты непрерывно отслеживает расстояние между режущей головкой и поверхностью материала. Он регулирует положение режущей головки для поддержания оптимального фокусного расстояния, обеспечивая постоянную глубину резки и качество кромки.

- Мониторинг мощности лазера и стабильности луча: датчики отслеживают выходную мощность лазера и стабильность луча, позволяя выполнять корректировки для поддержания постоянной подачи энергии.

- Мониторинг давления и расхода вспомогательного газа: мониторинг давления и расхода вспомогательного газа обеспечивает равномерную подачу газа, что способствует чистому резу и надлежащему удалению материала.

- Датчики температуры и вибрации: определяют чрезмерный нагрев или вибрации, которые могут повлиять на точность резки. Система может замедлить или приостановить процесс резки, чтобы предотвратить дефекты или повреждения.

Подходящие материалы для резки лазером CO2

Неметаллические материалы

Лазеры CO2 особенно эффективны для резки неметаллических материалов, которые более эффективно поглощают инфракрасную длину волны лазера. Это делает машины для резки лазером CO2 очень подходящими для таких отраслей, как текстильная промышленность, деревообработка и производство вывесок.

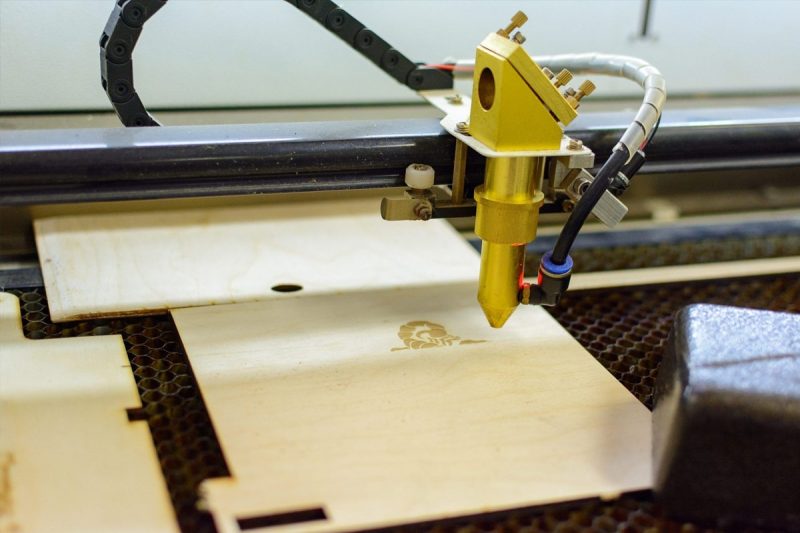

- Древесина: CO2-лазеры широко используются для резки, гравировки и маркировки древесины. Они обеспечивают чистые разрезы и сложные конструкции, что делает их идеальными для таких применений, как изготовление мебели, декоративных элементов и моделей.

- Акрил: Акрил часто используется в производстве вывесок и дисплеев. Акрил легко режется с помощью CO2-лазеров, создавая полированные, обработанные пламенем края без дополнительных этапов отделки.

- Пластик: Многие виды пластика, такие как поликарбонат, полиэстер и полипропилен, можно резать лазерами CO2. Лазерная резка используется в упаковочной, электронной и автомобильной промышленности для изготовления пластиковых компонентов по индивидуальному заказу.

- Кожа и Ткани: CO2-лазеры обеспечивают точную резку и минимальное растрепывание кожи, синтетических или натуральных тканей. Они широко используются в индустрии моды, обивки и обуви.

- Резина: Некоторые виды резины могут быть обработаны для производства прокладок и других промышленных целей. Лазер создает чистые разрезы с минимальными остатками.

Органические материалы

Станки для лазерной резки CO2 также могут резать различные органические материалы благодаря своей способности испарять материал с минимальной тепловой деформацией. К таким материалам относятся:

- Пена: тонкие листы пены можно разрезать для изготовления упаковочных вкладышей, специальных прокладок и других точных изделий из пены.

- Бумага и картон: CO2-лазеры высокоэффективны для точной резки бумажной продукции, что делает их пригодными для упаковки, приглашений и произведений искусства.

Металлы (с ограничениями)

Хотя лазеры CO2 не являются основным выбором для металлов, они могут обрабатывать тонкие металлические листы и некоторые металлы с покрытием при правильной настройке. К ним относятся:

- Мягкая сталь: Тонкие листы мягкой стали (толщиной до 2–3 мм) можно резать с помощью CO2-лазера, особенно при использовании кислорода в качестве вспомогательного газа для создания экзотермической реакции, что повышает эффективность резки.

- Нержавеющая сталь и Алюминий: Тонкие листы можно резать, хотя для этих металлов обычно предпочитают волоконные лазеры. Для лазеров CO2 используются инертные газы, такие как азот, чтобы предотвратить окисление и получить чистые края.

Композитные Материалы

Некоторые композитные материалы, такие как ламинаты и текстиль с покрытием, можно обрабатывать лазерами CO2. Однако важно избегать материалов, которые выделяют вредные пары при лазерной резке, таких как ПВХ и некоторые волокнистые композиты.

- Листы ламината: CO2-лазеры часто используются для резки ламинированных материалов в таких отраслях, как производство мебели, дизайн интерьера и электроника, где требуется высокая точность.

- Ткани с покрытием: лазерная резка позволяет создавать замысловатые узоры на тканях с покрытием, которые часто используются в обивке, снаряжении для активного отдыха и индивидуальном пошиве одежды.

Неподходящие материалы для резки лазером CO2

Хотя CO2-лазеры универсальны, некоторые материалы не подходят для лазерной обработки из-за потенциального выделения токсичных паров или чрезмерного плавления. К ним относятся:

- Стекловолокно и углеродное волокно: эти материалы склонны к горению и выделению вредных паров, что делает их непригодными для резки лазером CO2.

- Отражающие металлы: Толстые металлы с высокой отражающей способностью, такие как медь и латунь, не подходят для CO2-лазеров, поскольку они отражают большую часть энергии лазера, что приводит к неэффективной резке и потенциальному повреждению оборудования.

Преимущества и ограничения резки лазером CO2

Преимущества резки лазером CO2

- Высокая точность и аккуратность: станки для лазерной резки CO2 обеспечивают исключительную точность и аккуратность, позволяя выполнять сложные и детальные разрезы с жесткими допусками. Лазерный луч можно точно контролировать, что приводит к чистым, острым краям с минимальным отклонением от предполагаемого пути резки. Это делает лазеры CO2 идеальными для отраслей, где требуются сложные геометрии и мелкие детали, например, вывески, электроника и автомобилестроение.

- Гладкие и чистые разрезы: CO2-лазеры создают гладкие и чистые края без необходимости вторичной обработки, такой как удаление заусенцев или шлифовка. Бесконтактный характер лазерной резки сводит к минимуму механическую деформацию и обеспечивает высококачественную отделку даже в материалах, склонных к сколам или истиранию.

- Универсальность для разных материалов: станки для лазерной резки CO2 очень универсальны и могут обрабатывать широкий спектр материалов, включая дерево, пластик, текстиль, кожу, стекло, акрил и тонкие металлы. Эта универсальность делает их ценным инструментом для отраслей, охватывающих как производство и изготовление, так и творческие и художественные приложения.

- Высокая скорость резки: по сравнению с традиционными методами резки, лазеры CO2 могут достигать высоких скоростей резки, особенно для тонких и неметаллических материалов. Это приводит к большей производительности, сокращению времени цикла и увеличению производительности в промышленных условиях.

- Бесконтактный процесс: лазерная резка — это бесконтактный процесс, то есть физический контакт инструмента с материалом отсутствует. Это исключает риск износа инструмента, снижает затраты на техническое обслуживание и минимизирует механическую нагрузку на материал. В результате лазерная резка CO2 особенно выгодна для деликатных или чувствительных материалов.

- Сокращение отходов материала: станки для лазерной резки CO2 обеспечивают узкую ширину пропила (ширину реза), сокращая отходы материала и увеличивая количество деталей, которые можно вырезать из одного листа материала. Расширенное программное обеспечение для раскроя может дополнительно оптимизировать использование материала, способствуя экономии средств.

- Возможности автоматизации и интеграции: станки для лазерной резки CO2 можно легко интегрировать в автоматизированные производственные линии, повышая эффективность и сокращая затраты на рабочую силу. Такие функции, как автоматические системы загрузки/выгрузки, управление ЧПУ и мониторинг в реальном времени, повышают производительность и позволяют выполнять сложные крупномасштабные производственные процессы.

- Минимальная зона термического воздействия (HAZ): сфокусированный лазерный луч минимизирует зону термического воздействия вокруг реза, уменьшая термическую деформацию и сохраняя структурную целостность материала. Это особенно важно для применений, где точность и минимальная деформация имеют решающее значение.

Возможные недостатки резки лазером CO2

- Ограниченные возможности резки металла: Хотя CO2-лазеры могут резать тонкие металлы, они, как правило, менее эффективны, чем волоконные лазеры, для резки толстых или сильно отражающих металлов, таких как алюминий, латунь и медь. Эти материалы могут отражать энергию лазера, что приводит к неэффективной резке и потенциальному повреждению оборудования.

- Высокое потребление энергии: CO2-лазеры требуют для работы значительную электрическую мощность, что может привести к более высоким затратам на электроэнергию по сравнению с другими технологиями резки. Для контроля потребления энергии необходимо правильное обслуживание систем охлаждения и электропитания.

- Требования к обслуживанию: Станки для резки лазером CO2 требуют более сложного обслуживания по сравнению с твердотельными лазерами. Лазерный резонатор, оптика (зеркала и линзы) и система вспомогательного газа требуют периодической очистки, выравнивания и замены для поддержания оптимальной производительности. Это может привести к простоям и дополнительным эксплуатационным расходам.

- Выбросы паров и газов: В процессе резки некоторые материалы могут выделять пары, дым и потенциально опасные газы. Эффективные системы вытяжки и фильтрации необходимы для обеспечения безопасности оператора и соблюдения экологических норм. Неправильная вентиляция или отсутствие фильтрации могут привести к вредному воздействию.

- Более низкая эффективность резки для толстых материалов: при резке толстых материалов лазеры CO2 могут потребовать более медленных скоростей и более высоких настроек мощности, что может снизить общую эффективность резки. Это существенный недостаток по сравнению с волоконными лазерами, которые обычно обеспечивают более быструю и эффективную резку толстых металлов.

- Первоначальные инвестиционные затраты: покупка и установка станка для лазерной резки CO2 требуют значительных первоначальных инвестиций. Хотя долгосрочные выгоды часто перевешивают первоначальные затраты, малые предприятия могут столкнуться с финансовыми барьерами при внедрении.

- Проблемы с отражающими материалами: CO2-лазеры могут испытывать трудности с материалами с высокой отражающей способностью, такими как полированные металлы. Эти материалы могут отражать лазерный луч в оптические компоненты, что может привести к повреждению и снижению эффективности резки. Могут потребоваться специальные покрытия, более высокие уровни мощности или альтернативные лазерные источники (например, волоконные лазеры).

- Сложность настройки и программирования: Эксплуатация станка для лазерной резки CO2 требует опыта в программировании ЧПУ, выборе материалов и оптимизации параметров. Сложные работы могут потребовать детального программирования и тонкой настройки, что может увеличить время настройки, особенно для индивидуальных или мелкосерийных работ.

Соображения безопасности

Меры безопасности при использовании лазера

Лазеры CO2 производят мощные лучи, способные резать различные материалы, что делает безопасность главным приоритетом. Следующие меры помогают снизить потенциальные риски, связанные с работой лазера:

- Лазерные защитные очки: Операторы и персонал, находящийся поблизости, должны носить соответствующие лазерные защитные очки, предназначенные для защиты от определенной длины волны CO2-лазера (10,6 микрометров). Это предотвращает повреждение глаз, вызванное прямыми или отраженными лазерными лучами.

- Закрытые рабочие зоны: станки для лазерной резки CO2 часто включают полностью или частично закрытые рабочие зоны для сдерживания лазерного луча и предотвращения случайного воздействия. Защитные блокировки гарантируют, что станок не будет работать, если корпус открыт.

- Предупреждающие знаки лазера: вокруг машины должны быть размещены соответствующие знаки, указывающие на то, что используется мощный лазер. Это предупреждает персонал о потенциальных опасностях и ограничивает несанкционированный доступ в зону действия лазера.

- Регулярные проверки выравнивания траектории луча: Неправильное выравнивание лазерного луча может привести к непреднамеренным отражениям, которые представляют значительную опасность. Регулярный осмотр и выравнивание зеркал и оптических компонентов помогают снизить этот риск.

- Оборудование для пожарной безопасности: Высокоэнергетический лазерный луч генерирует тепло, которое может воспламенить горючие материалы или пыль. Огнетушители, противопожарные одеяла и другое противопожарное оборудование должны быть легко доступны. Операторы также должны поддерживать чистоту рабочего места, свободного от горючих материалов.

- Вентиляция и вытяжка дыма: Резка некоторых материалов с помощью CO2-лазеров приводит к образованию дыма, испарений и потенциально опасных газов. Надежная система вентиляции и вытяжки дыма необходима для удаления этих побочных продуктов из зоны резки, обеспечивая безопасность оператора и соблюдение экологических норм.

Обращение с газами и электрическими компонентами

Обращение с газами

- Безопасность вспомогательного газа: машины для лазерной резки CO2 используют вспомогательные газы, такие как кислород, азот и сжатый воздух, для помощи в процессе резки. Крайне важно обращаться с этими газами осторожно, так как неправильное использование или утечки могут представлять угрозу безопасности, включая пожар, взрыв и удушье.

- Правильное хранение: Газовые баллоны следует хранить в надежном месте, в хорошо проветриваемом помещении, вдали от источников тепла, искр и прямых солнечных лучей.

- Регулирование давления: Давление газа необходимо контролировать и регулировать, чтобы не допустить избыточного давления, которое может повредить оборудование или создать угрозу безопасности.

- Обнаружение утечек: регулярно проверяйте газовые линии, клапаны и соединения на предмет утечек, используя утвержденные методы обнаружения, такие как мыльная вода или специальные газоанализаторы.

- Системы вытяжки и вентиляции: убедитесь, что вытяжные системы обслуживаются надлежащим образом и функционируют для удаления токсичных газов, паров и частиц, образующихся во время резки. Это предотвращает накопление опасных веществ и поддерживает качество воздуха в рабочем пространстве.

Обращение с электрическими компонентами

- Безопасность при работе с высоким напряжением: системы резки лазером CO2 работают при высоком напряжении, что делает электробезопасность критически важной. Только обученный и квалифицированный персонал должен выполнять техническое обслуживание, ремонт или настройку электрооборудования.

- Блокировка/маркировка (LOTO): Внедрите процедуры блокировки/маркировки, чтобы гарантировать, что электрические системы обесточены и не могут быть случайно включены повторно во время технического обслуживания.

- Электрические проверки: Периодически проверяйте электрические соединения, кабели и компоненты на предмет износа, повреждений или коррозии. Немедленно устраняйте любые проблемы, чтобы предотвратить электрические опасности.

- Заземление и изоляция: Все электрические компоненты должны быть надлежащим образом заземлены и изолированы, чтобы предотвратить поражение электрическим током или короткое замыкание. Заземление помогает безопасно перенаправить блуждающие электрические токи.

- Безопасность панели управления: операторы должны быть обучены правильному использованию панелей управления, кнопок аварийной остановки и систем блокировки. В случае возникновения чрезвычайной ситуации эти системы позволяют немедленно отключить лазер, чтобы предотвратить травмы или повреждение оборудования.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.