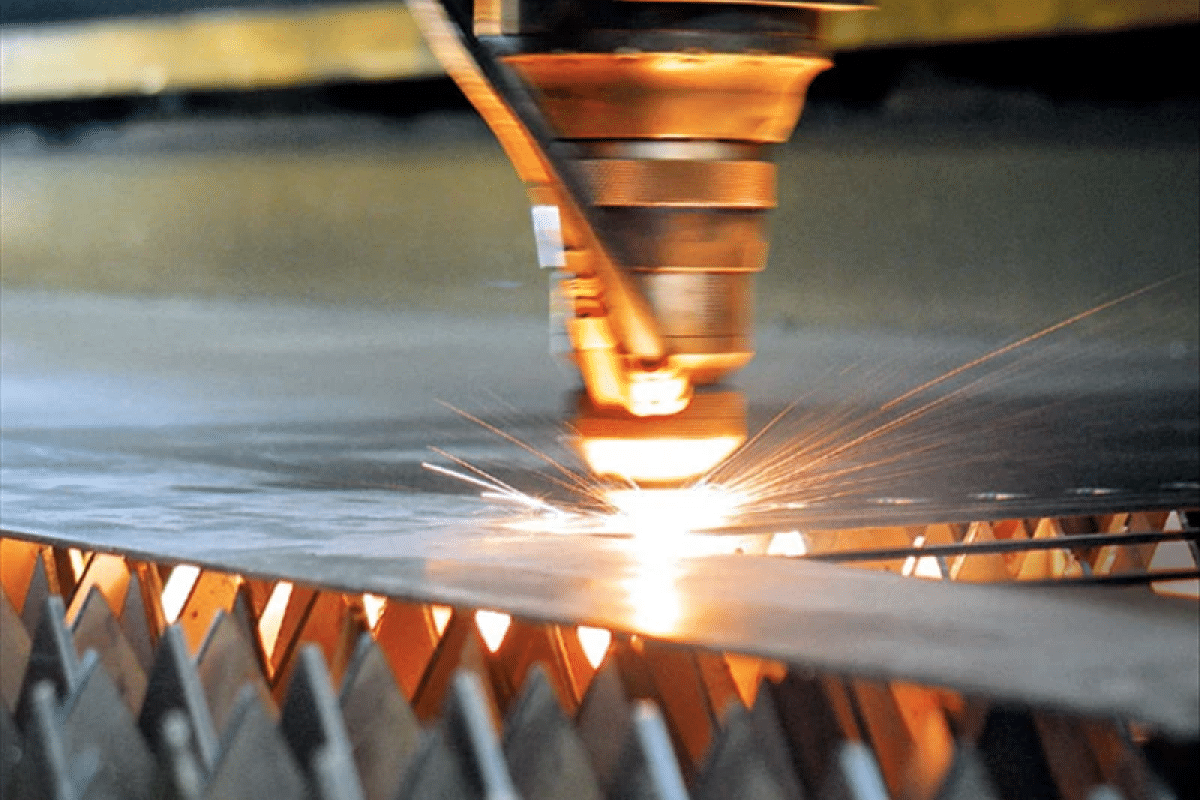

Какие материалы нельзя резать на станках лазерной резки?

Материал с высокой отражающей способностью

Станок для лазерной резки во время работы производит высокоэнергетический лазерный луч, а материалы с высокой отражающей способностью, такие как медь, серебро, алюминий и т. д., отражают большую часть лазерной энергии, что приводит к плохим результатам резки или даже к повреждению самого станка для резки. . Это связано с тем, что скорость поглощения лазерной энергии материалами с высокой отражающей способностью очень низка и не может быть снижена за короткое время. Вместо этого это вызовет отражение и рассеяние на поверхности материала, что еще больше ослабит режущий эффект. Есть несколько способов преодолеть эти проблемы:

- Продувка вспомогательным газом: введение вспомогательного газа, такого как азот или кислород, во время резки может отвести отраженную энергию лазера от зоны резки и повысить эффективность резки.

- Измените длину волны. Выбор источника лазерного света с подходящей длиной волны может снизить отражательную способность лазера на материалах с высокой отражающей способностью. Например, инфракрасные лазеры поглощают медь и алюминий лучше, чем лазеры видимого света, тем самым улучшая результаты резки.

- Обработка покрытия: покрытие материалов с высокой отражающей способностью может снизить их отражательную способность и увеличить скорость поглощения лазерной энергии материалом. В некоторых случаях этот метод может улучшить результаты резки.

- Выберите подходящую мощность и параметры: в зависимости от различных материалов с высокой отражающей способностью отрегулируйте такие параметры, как мощность лазера, частота импульсов и скорость сканирования, чтобы получить наилучший эффект резки.

Прозрачный материал

Токсичные материалы

Некоторые токсичные материалы, такие как фторид и цианид, могут выделять токсичные газы или вредную пыль в процессе лазерной резки, нанося серьезный вред операторам и окружающей среде. Поэтому для защиты здоровья и безопасности работников не следует использовать станки лазерной резки для резки таких токсичных материалов. Вот некоторые распространенные стратегии преодоления трудностей:

- Вентиляционные сооружения: Установите эффективную систему вентиляции в зоне рубки для быстрого вывода образующихся вредных газов за пределы помещения и проведения природоохранных мероприятий.

- Используйте абсорбент: поместите абсорбент в зону резки, чтобы поглотить токсичные газы и уменьшить диффузию газов.

- Криогенная резка: уменьшите температуру во время резки и уменьшите количество органических веществ, выделяющихся при газификации.

- Выбирайте альтернативные материалы. Выбирайте материалы, не содержащие органических растворителей, чтобы уменьшить выделение токсичных газов во время лазерной резки.

Камень

Хотя станки для лазерной резки широко используются для обработки металлических и неметаллических материалов, эффект станков для лазерной резки не идеален для твердых материалов с высоким содержанием минералов, таких как мрамор, гранит, песчаник и другие камни. Это связано с тем, что камень имеет высокую теплопроводность, и энергии лазера трудно сконцентрироваться на зоне резки за короткое время, что затрудняет резку и склонно к образованию трещин и неровных поверхностей резки. Вот некоторые возможные решения:

- Оптимизация параметров резки: для различных каменных материалов можно регулировать параметры станка для лазерной резки, такие как мощность, скорость, глубина фокусировки и т. д., для достижения лучших результатов резки. Путем постоянной оптимизации параметров можно в определенной степени преодолеть трудности огранки камней.

- Вспомогательные методы обработки: для камней, которые трудно резать лазером, можно рассмотреть другие методы обработки, такие как механическая резка, гидроабразивная резка и т. д. Эти методы лучше справляются с особыми свойствами камня и обеспечивают точную резку.

- Предварительная обработка материала: перед лазерной резкой камень можно подвергнуть предварительной обработке, например предварительному нагреву, предварительной сегментации и т. д., чтобы уменьшить потери энергии во время резки и повысить эффективность и качество резки.

- Выбор материала: на этапе планирования проекта можно выбрать подходящие материалы на основе характеристик камня, чтобы избежать использования камней, не подходящих для лазерной резки, тем самым уменьшая возникновение проблем с резкой.

Полиэтилен высокой плотности

Полиэтилен высокой плотности легко выделяет клейкий газ при лазерной резке, что вызывает увеличение насадок на поверхности резки и влияет на качество резки. Кроме того, в процессе резки ПЭВП выделяет токсичные газы, что представляет угрозу для окружающей среды и операторов. Вот объяснение того, как решить эти проблемы.

Чтобы уменьшить выработку липкого газа:

- Оптимизируйте параметры резки. Отрегулируйте такие параметры, как мощность лазера, скорость сканирования и фокусное расстояние, чтобы уменьшить накопление тепла в зоне резки и тем самым уменьшить образование клеящего газа.

- Продувка вспомогательным газом. В процессе резки введение вспомогательного газа (например, азота) может помочь быстро удалить образующийся газ и уменьшить его удержание в зоне резки.

Чтобы избежать выброса токсичных газов:

- Вентиляционные сооружения: Установите в зоне рубки оборудование принудительной вентиляции для быстрого удаления образующихся токсичных газов. Используйте систему газоочистки для фильтрации и обработки выбрасываемых газов с целью снижения концентрации газа.

- Меры индивидуальной защиты: Операторы должны носить соответствующие защитные средства, такие как респираторы, защитные очки и т. д., чтобы уменьшить воздействие токсичных газов.

Реактивные материалы

Многослойные композиты

Многослойные композиционные материалы обычно состоят из слоев различных материалов, например композитов, армированных углеродным волокном. Из-за различной теплопроводности и оптических свойств различных материалов лазер склонен создавать нестабильные эффекты резки во время процесса резки, что может привести к отслаиванию, трещинам и другим проблемам. Но есть еще способы справиться с этими ограничениями:

- Оптимизация параметров резки: отрегулируйте параметры станка для лазерной резки, такие как мощность лазера, скорость сканирования и т. д., чтобы адаптироваться к характеристикам различных слоев материала. Благодаря разумной настройке параметров эффект резки можно в определенной степени улучшить.

- Использование вспомогательного газа: Использование соответствующего вспомогательного газа, такого как азот, кислород и т. д., может сыграть роль в охлаждении и продувке во время процесса резки, уменьшая теплопроводность между слоями материала и тем самым улучшая эффект резки.

- Выбор источника лазера: для многослойных композитных материалов можно выбрать источник лазера определенной длины волны, чтобы повысить поглощающую способность определенного материала для лучшей резки.

- Процесс предварительной обработки: перед резкой можно использовать другие методы предварительной обработки, такие как механическая обработка, термическая обработка и т. д., чтобы уменьшить разницу между слоями материала и тем самым улучшить эффект лазерной резки.

Меры предосторожности при лазерной резке

Совместимость материалов

- проверьте, совместим ли разрезаемый материал с процессом лазерной резки. Некоторые материалы могут выделять токсичные пары или непредсказуемо реагировать при лазерной резке, поэтому помните о конкретных опасностях, связанных с используемыми вами материалами.

- понимать ограничения станков для лазерной резки с точки зрения толщины и типа материала.

Средства индивидуальной защиты (СИЗ)

- Всегда надевайте защитные очки, предназначенные для конкретной длины волны используемого лазера. Эти очки эффективно защищают глаза от потенциального воздействия лазерного луча.

- Не носите свободную или легковоспламеняющуюся одежду, чтобы избежать опасности возгорания. Подумайте о том, чтобы надеть соответствующую защитную одежду (включая брюки с длинными рукавами) для защиты кожи от возможных отражений лазера или искр.

- ношение обуви с закрытым носком может защитить ваши ноги от падающих предметов или потенциальных опасностей.

Обучение и сертификация

- Убедитесь, что операторы, использующие станки лазерной резки, прошли соответствующую подготовку и сертифицированы для безопасной эксплуатации оборудования. Обучение должно охватывать не только работу с машиной, но также протоколы безопасности и действия в чрезвычайных ситуациях.

Вентиляция и дымоудаление

- На рабочем месте должна поддерживаться достаточная вентиляция для устранения дыма и газа, образующихся в процессе лазерной резки. Используйте вытяжную систему, чтобы направить дым в сторону от рабочей зоны. Соблюдайте местные правила и рекомендации по вентиляции и контролю выбросов.

- обеспечить регулярное техническое обслуживание выхлопных систем и фильтров для предотвращения накопления потенциально вредных частиц.

Техническое обслуживание и осмотр

- регулярно проверяйте станок для лазерной резки на наличие признаков износа, повреждений или неисправностей. Своевременно решайте любые проблемы с обслуживанием или ремонтом, чтобы предотвратить несчастные случаи.

- Содержите станок для лазерной резки в чистоте и удаляйте мусор и материалы, которые могли скопиться в рабочей зоне.

Функции безопасности машины

- Я понимаю, где на машине находится кнопка аварийной остановки и как ею пользоваться. Убедитесь, что все операторы обучены работе в экстренных ситуациях.

- Обозначьте места лазерной резки и машины предупреждающими знаками и этикетками, указывающими на потенциальную опасность и необходимые меры безопасности.

Экстренные процедуры

- Установите четкие процедуры действий в чрезвычайных ситуациях и убедитесь, что все операторы ознакомлены с ними. Сюда должны быть включены меры, которые следует принять в случае пожара, отказа оборудования или получения травмы.

- Установите четкие порядок действий в чрезвычайной ситуации и пути эвакуации.

- lРазместите контактную информацию и порядок действий в случае чрезвычайной ситуации на видном месте.

Подведем итог

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.