Какие сварочные дефекты могут возникнуть при лазерной сварке? Как это решить?

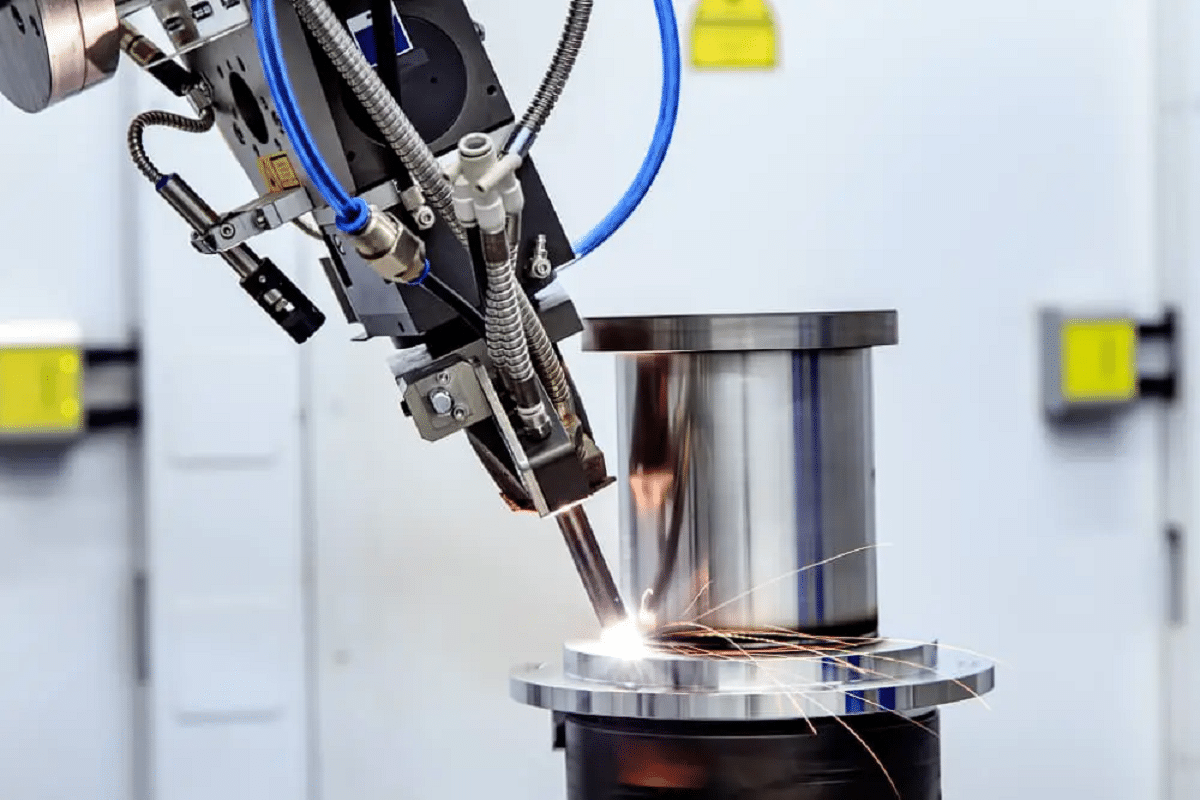

Лазерная сварка широко используется в различных отраслях промышленности благодаря своим преимуществам: высокой эффективности, высокой точности, хорошему эффекту и простой интеграции с автоматизацией. Он играет важную роль в промышленном производстве и производстве, включая военную, медицинскую, аэрокосмическую, новую энергетику и другие отрасли. Однако любой метод обработки, если его принципы и процессы не поняты должным образом, может привести к появлению дефектов или бракованной продукции, и лазерная сварка не является исключением. Чтобы максимально повысить эффективность лазерной сварки и произвести качественную продукцию с безупречным внешним видом, важно понимать эти подводные камни и научиться их избегать.

Оглавление

Принципы лазерной сварки

Лазерная сварка является одним из важных применений технологии лазерной обработки материалов. Лазерная сварка работает в двух принципиально разных режимах: сварка с ограничением проводимости и сварка глубоких отверстий. В процессе сварки осуществляется теплопроводность, то есть лазерное излучение нагревает поверхность, а поверхностное тепло диффундирует внутрь за счет теплопроводности. Контролируя ширину лазерного импульса, энергию, пиковую мощность и частоту повторения, плавление элемента и другие параметры, на поверхности металла формируется определенная расплавленная ванна. Тепло расплавляет материал, создавая сварной шов между двумя поверхностями, завершая сварку.

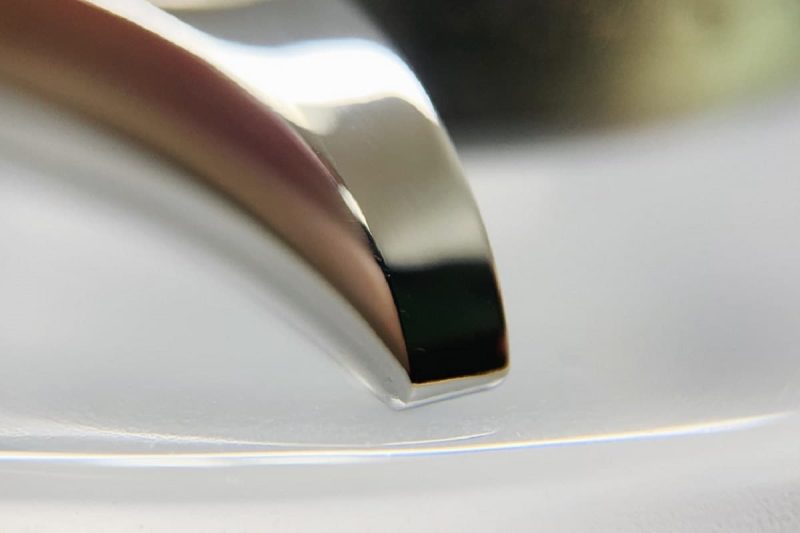

Лазерная сварка отличается высокой точностью сварки и качеством сварки. Поскольку сам лазер выделяет очень мало тепла, сварной шов, полученный после лазерной сварки, также относительно мал, что делает лазерную сварку особенно подходящей для более тонких материалов, таких как электроника или стекло/металлические уплотнения. Тогда как при сварке более толстых материалов узкие и глубокие сварные швы получаются между деталями с прямоугольными кромками. Кроме того, лазер может достигать невероятно высоких температур (тысячи градусов по Цельсию), поэтому он может производить очень прочные и долговечные сварные швы, способные выдерживать экстремальные температуры и суровые условия.

Распространенные дефекты сварки при лазерной сварке и способы их устранения

Лазерная сварка обладает такими преимуществами, как высокая эффективность, высокая точность, хороший эффект, простота автоматизации, интеграции и т. д., но неправильная эксплуатация также может привести к серьезным дефектам качества продукции. Только хорошо разобравшись в этих дефектах, можно в полной мере реализовать ценность лазерной сварки и обрабатывать изделия с красивым внешним видом и высоким качеством. Ниже приведены 8 сварочных дефектов, которые часто возникают при лазерной сварке.

Пористость

Поры являются одним из дефектов, которые могут возникнуть при лазерной сварке. Пористость при лазерной сварке может быть вызвана загрязнением платы или поверхности или недостаточной предварительной очисткой, такой как жир, масло, оксиды, поглощенный водяной пар, остатки смазочно-охлаждающей жидкости и т. д. Лазерная сварочная ванна глубокая и узкая, а скорость охлаждения быстро. Газ, образующийся в ванне с жидким расплавом, не успевает выйти из-за загрязнения поверхности, и в нем легко образуются поры. Однако лазерная сварка быстро остывает, и образующиеся поры обычно меньше, чем при традиционной сварке плавлением.

Чтобы избежать пористости при лазерной сварке:

- обеспечить надлежащий защитный газ: используйте высококачественный защитный газ (обычно смесь аргона или гелия) для обеспечения адекватной защиты от атмосферных газов.

- оптимизировать поток газа: установить соответствующий поток и направление защитного газа, чтобы максимально эффективно защитить зону сварки.

- Очистите поверхность заготовки: Тщательно очистите свариваемую поверхность от любых загрязнений, таких как масло, жир, ржавчина или грязь, чтобы предотвратить захват газа. При необходимости используйте соответствующие методы очистки, такие как очистка растворителем, механическая очистка или химическая очистка.

- Надлежащая подготовка стыка: убедитесь в правильной посадке и выравнивании стыка, чтобы избежать образования зазоров, в которых может скапливаться газ. Если применимо, используйте методы обратной продувки для предотвращения захвата газа.

Подрез

Подрез – это канавка или впадина, образованная на краю сварного шва. Обычно вызвано чрезмерным подводом тепла или скоростью сварки. Когда скорость сварки слишком высока, жидкий металл за небольшим отверстием в центре сварного шва не успевает перераспределиться и затвердевает с обеих сторон сварного шва, образуя подрез.

Чтобы избежать подрезов при лазерной сварке:

- Оптимизация параметров лазера: отрегулируйте мощность лазера, длительность импульса и положение фокуса для достижения надлежащего тепловложения. Избегайте использования слишком высокой мощности или слишком быстрой сварки, так как это может привести к перегреву и подрезанию.

- Поддерживайте постоянную скорость сварки: управляйте движением лазерного луча или заготовки, чтобы поддерживать постоянную скорость перемещения. Быстрые изменения скорости могут вызвать неравномерное распределение тепла и образование подрезов.

- Надлежащая конструкция и посадка соединения: Обеспечьте надлежащую подготовку соединения, включая точную посадку, правильный угол скоса и правильный допуск зазора. Поддержание плотного прилегания помогает предотвратить чрезмерное плавление краев и уменьшает подрезание.

Сварные трещины

Сварочные горячие трещины относятся к трещинам, образующимся в высокотемпературной области, когда металл в сварном шве и околошовной зоне остывает почти до линии солидуса в процессе сварки. Вообще можно разделить на высокотемпературные трещины и низкотемпературные трещины. Во время процесса лазерной сварки из-за небольшого тепловложения лазера деформация после сварки невелика, а напряжение, создаваемое сваркой, также невелико, поэтому высокотемпературные трещины обычно не возникают. Однако из-за разных материалов и неправильного подбора параметров процесса высокотемпературные трещины будут проявляться в виде дефектов.

Во избежание трещин сварки:

- контроль тепловложения: оптимизируйте параметры лазера для контроля тепловложения и снижения термического напряжения. Избегайте чрезмерного нагрева и быстрого охлаждения, которые могут привести к растрескиванию. Этого можно добиться, регулируя мощность лазера и длительность импульса или используя методы формирования импульса.

- Предварительный нагрев и термическая обработка после сварки: Предварительный нагрев заготовки перед сваркой помогает уменьшить температурные градиенты и напряжения и улучшить свариваемость. Методы термообработки после сварки, такие как отжиг или снятие напряжений, также могут использоваться для снятия остаточных напряжений, улучшения механических свойств и снижения риска образования трещин.

- Выбор наполнителя: используйте наполнитель с надлежащим составом и пластичностью, чтобы соответствовать основному материалу, чтобы свести к минимуму риск растрескивания.

Неполное слияние или отсутствие проникновения

Неполное сплавление или неполное проплавление происходит, когда металл сварного шва не полностью сплавляется с древесиной или не проникает на всю толщину соединения.

Во избежание неполного или непроварного сплавления:

- оптимизируйте параметры лазера: отрегулируйте мощность лазера, длительность импульса и положение фокуса, чтобы добиться надлежащего сплавления и проникновения материала. Установка более высокой мощности или регулировка положения фокуса могут помочь добиться более глубокого проникновения.

- Подготовка и сборка соединения: Обеспечьте правильную конструкцию и сборку соединения. Углы канавки, допуски на зазоры и методы подготовки шва должны быть выбраны таким образом, чтобы обеспечить надлежащее сплавление и проникновение.

- Отрегулируйте скорость сварки: Отрегулируйте скорость сварки, чтобы обеспечить достаточное тепловложение и проникновение в соединение. Оптимизация скорости сварки обеспечивает полное взаимодействие энергии лазера с материалом.

Всплеск

Брызги, образующиеся при лазерной сварке, могут серьезно повлиять на качество поверхности сварного шва. После сварки на поверхности заготовки или материала может появиться множество металлических частиц, что влияет не только на внешний вид, но и на использование. Серьезные брызги также загрязняют и повреждают линзу.

Чтобы избежать брызг при лазерной сварке:

- оптимизировать фокус и положение лазерного луча: правильно отрегулировать положение и форму фокуса лазерного луча для достижения стабильной и точной сварки. Избегайте смещения или нестабильной фокусировки лазерного луча, что может привести к разбрызгиванию.

- Используйте правильный защитный газ и скорость потока: выберите правильный состав защитного газа и скорость потока, чтобы обеспечить адекватную защиту. Защитный газ помогает предотвратить окисление и загрязнение сварочной ванны и уменьшает разбрызгивание. Поток газа необходимо регулировать в соответствии с требованиями сварки.

- Очистите поверхность заготовки: Тщательно очистите поверхность заготовки и удалите все загрязнения, которые могут вызвать образование брызг.

Деформация

Деформация относится к деформации или изгибу сварной конструкции или заготовки в результате процесса сварки.

Во избежание деформации при лазерной сварке:

- Используйте правильную технику фиксации и зажима: закрепите заготовку или конструкцию, чтобы свести к минимуму перемещение или деформацию во время сварки. Адекватная поддержка и выравнивание заготовки помогают сохранить стабильность размеров.

- предварительный нагрев заготовки: рассмотрите возможность предварительного нагрева заготовки, чтобы уменьшить температурные градиенты и свести к минимуму деформацию.

- Контролируемое охлаждение: Внедрите методы контролируемого охлаждения, такие как использование радиаторов или приспособлений, для регулирования скорости охлаждения и минимизации температурных градиентов.

Проблемы с зоной термического влияния (ЗТВ)

Лазерная сварка создает высококонцентрированную зону термического влияния вокруг сварного шва. Зона термического влияния подвергается термоциклированию и микроструктурным изменениям, что может привести к снижению прочности и изменению твердости материала.

Чтобы избежать проблем с HAZ:

- Оптимизация параметров лазера: отрегулируйте параметры лазера, чтобы минимизировать размер и глубину зоны термического влияния. Это включает в себя управление мощностью лазера, длительностью импульса и фокусом луча.

- Использование подметающих или колебательных методов: Использование подметающих или колебательных методов обеспечивает более равномерное распределение тепла и снижает концентрацию тепла в определенных областях, тем самым сводя к минимуму проблемы, связанные с зонами термического влияния.

- выполнить послесварочную термообработку: применить соответствующие процессы послесварочной термообработки, такие как отжиг или снятие напряжений, для улучшения микроструктуры и уменьшения проблем, связанных с зоной термического влияния. Термическая обработка способствует восстановлению свойств материала в зоне термического влияния.

Разрушение сварного шва

Разрушение при лазерной сварке относится к внутренней деформации или проседанию сварного шва в процессе сварки. Это может произойти по разным причинам, таким как слишком высокая мощность лазера, недостаточный контроль ванны расплава, недостаточная материальная поддержка, неправильная сборка соединения, плохое управление температурой, проблемы с выбором материала и отсутствие мониторинга и контроля процесса.

Во избежание разрушения сварного шва:

- оптимизировать параметры лазера: уменьшить мощность лазера или плотность энергии, чтобы предотвратить чрезмерное плавление окружающих материалов. Отрегулируйте мощность лазера, длительность импульса и форму луча, чтобы достичь баланса между проникновением и предотвращением чрезмерного плавления, которое может привести к коллапсу.

- Надлежащая поддержка материала: Обеспечьте надлежащую поддержку материала во время сварки, используя приспособления, приспособления или зажимы, чтобы удерживать заготовку на месте и обеспечивать устойчивость. Рассмотрите возможность использования опорных стержней или радиаторов для отвода тепла и обеспечения дополнительной поддержки суставов.

- обеспечить правильную сборку соединения: правильная сборка соединения помогает предотвратить разрушение. Перед сваркой убедитесь, что сопрягаемые поверхности должным образом подготовлены и выровнены. Увеличьте прочность и стабильность соединения, применяя правильную конструкцию соединения и методы подготовки кромок.

- Управление подачей тепла: контролируйте поступление тепла и правильно управляйте тепловыми циклами. Оптимизируйте стратегии сканирования или перемещения для равномерного распределения тепла и предотвращения локального перегрева. Внедрите методы предварительного нагрева или контролируемого охлаждения, чтобы свести к минимуму температурные градиенты и снизить риск обрушения.

- Выбор материалов и совместимость: выберите подходящие материалы и совместимые параметры сварки. Учитывайте свойства материала, такие как теплопроводность и температура плавления, чтобы обеспечить надлежащую теплопередачу и предотвратить чрезмерное локальное плавление.

- Мониторинг и управление процессом: Внедрите систему мониторинга и контроля процесса в режиме реального времени для обнаружения признаков разрушения или отклонений от заданных параметров сварки. Используйте механизмы обратной связи во время сварки для настройки параметров лазера, скорости сканирования или поддержки материала. Применяйте передовые технологии, такие как адаптивные системы управления или управление с обратной связью, для достижения стабильных и стабильных условий сварки.

- Обеспечьте надлежащий контроль ванны расплава: контролируйте размер и форму ванны расплава, регулируя параметры лазера и скорость сканирования. Используйте надлежащие методы сварки, такие как сварка в замочную скважину или сварка в режиме проводимости, чтобы обеспечить стабильное и контролируемое формирование сварочной ванны.

Подведем итог

Конечно, с лазерной сваркой могут быть связаны и другие недостатки. Помимо технических эксплуатационных проблем, некоторые дефекты могут привести к изменению свойств материала. Только правильно понимая дефекты, которые могут возникнуть в процессе лазерной сварки, и причины различных дефектов, мы можем решить проблему ненормальной сварки более целенаправленно.

AccTek Laser предлагает широкий спектр лазерные сварочные аппараты, включая портативные, чистящие и сварочные Аппараты лазерной сварки 3-в-1, подходит для сварки металлических листов и труб. Если вы ищете машину для специального применения, Актек Лазер также может быть оснащен подходящими компонентами для реализации индивидуального решения в соответствии с требованиями заказчика.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения