Обзор технологии лазерной резки

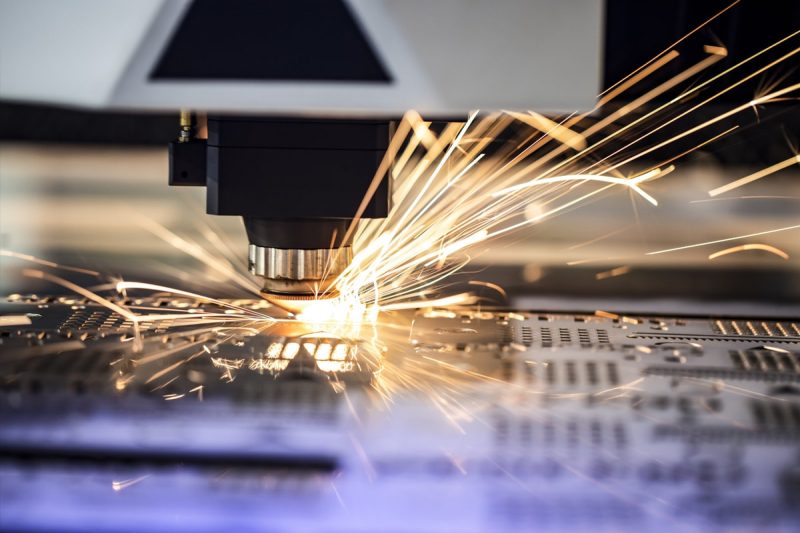

Как работает лазерная резка

Типы станков лазерной резки

- Волоконно-лазерные станки для резки: Волоконные лазеры используют оптические волокна, легированные редкоземельными элементами, для усиления лазерного луча, что делает их особенно эффективными для резки металлов. Волоконные лазеры идеально подходят для резки отражающих материалов, таких как алюминий, медь и латунь. Они энергоэффективны и обеспечивают более высокую скорость резки для тонких и средних металлов.

- Станки для лазерной резки CO2: CO2-лазеры используют углекислый газ в качестве лазерной среды, что делает их хорошо подходящими для резки неметаллических материалов, таких как дерево, акрил, ткань и пластик. Они широко используются для гравировки и резки в таких отраслях, как вывески, декор и текстиль, благодаря высококачественной отделке кромок.

Преимущества лазерной резки

Лазерная резка имеет ряд преимуществ, которые сделали ее предпочтительным выбором во многих отраслях промышленности:

- Точность и аккуратность: лазерная резка позволяет добиться мельчайших деталей и жестких допусков, что идеально подходит для сложных конструкций и точных деталей.

- Универсальность: Лазерная резка совместима с широким спектром материалов, включая металлы, неметаллы и композиты, что позволяет использовать ее в различных отраслях промышленности.

- Скорость и эффективность: лазерная резка обеспечивает быструю обработку с минимальным временем на настройку, что делает ее более быстрой по сравнению с традиционными методами резки, особенно в условиях высокой производительности.

- Минимальные отходы: лазерная резка сводит к минимуму отходы материала за счет сфокусированного луча и оптимизированных траекторий резки, что обеспечивает экономию средств и меньшие потери материала.

- Высококачественная отделка кромок: лазерная резка часто устраняет необходимость в последующей обработке, поскольку позволяет получить гладкие кромки без заусенцев, что особенно важно в случаях, когда требуется изысканный эстетический вид.

Материалы, пригодные для лазерной резки

Металлы

Углеродистая сталь

Углеродистая сталь является одним из наиболее широко используемых материалов для лазерной резки благодаря своей прочности, долговечности и доступности. Обычно обрабатывается с помощью волоконных лазеров, которые обеспечивают быструю и точную резку с минимальной тепловой деформацией. Лазерная резка позволяет быстро изготавливать сложные формы с превосходным качеством кромок.

- Области применения: К наиболее распространенным областям применения относятся автомобильные детали (например, рамы и панели), строительные материалы, инструменты, компоненты машин и конструктивные элементы.

- Преимущества: Лазерная резка обеспечивает точные разрезы, острые края и высокоскоростную обработку. Углеродистая сталь может быть разрезана в широком диапазоне толщин, от тонких листов до толстых пластин, с высокой повторяемостью и точностью.

Нержавеющая сталь

Нержавеющая сталь обеспечивает высокую прочность, коррозионную стойкость и визуально привлекательную отделку, что делает его предпочтительным материалом для многих отраслей промышленности. Лазерная резка обеспечивает точные разрезы с минимальными зонами термического воздействия, сохраняя свойства материала. Она производит чистые, гладкие края, которые часто не требуют последующей обработки, что делает ее пригодной как для декоративных, так и для функциональных применений.

- Области применения: оборудование для переработки пищевых продуктов, медицинские приборы, архитектурные элементы, кухонные принадлежности, декоративные панели и автомобильные детали.

- Преимущества: Лазерная резка обеспечивает высокую точность, отличное качество кромок и возможность резки сложных конструкций. Она минимизирует термическую деформацию, сохраняя эстетические и механические свойства нержавеющей стали.

Алюминий

Алюминий легкий, универсальный металл, используемый в различных отраслях промышленности. Его отражающая поверхность создает проблемы для традиционных методов резки, но волоконные лазеры делают лазерную резку алюминия эффективной и точной. Правильные настройки лазера и антибликовые покрытия часто используются для оптимизации производительности резки.

- Области применения: компоненты аэрокосмической техники (например, панели самолетов), корпуса электронных устройств, автомобильные детали, декоративные элементы и вывески.

- Преимущества: Высокоскоростная резка, минимальная деформация и превосходная отделка поверхности даже на тонких или сложных конструкциях. Лазерная резка может обрабатывать алюминиевые листы различной толщины.

Медь и латунь

Медь и латунь известны своей высокой тепло- и электропроводностью, а также отражающими поверхностями. Волоконные лазеры эффективны для резки этих металлов, поскольку они обеспечивают точный контроль над длиной волны и выходной мощностью лазера, сводя к минимуму отражения и гарантируя равномерную резку.

- Применение: электрические компоненты (например, разъемы и контакты), сантехническое оборудование, декоративные элементы и художественные конструкции.

- Проблемы: Отражательная способность этих металлов требует тщательного контроля, чтобы не повредить источник лазера.

- Преимущества: Лазерная резка обеспечивает высокую точность и постоянство, что делает ее идеальной для сложных форм и мелких деталей из меди и латуни.

Титан

Высокое отношение прочности к весу, коррозионная стойкость и термостойкость титана делают его ценным материалом для специализированных применений. Лазерная резка является отличным выбором для обработки титана, обеспечивая точные, чистые разрезы, сохраняющие целостность и свойства материала.

- Области применения: детали аэрокосмической техники (включая структурные компоненты), медицинские имплантаты и устройства, высокопроизводительное спортивное оборудование и оборудование для химической обработки.

- Преимущества: Лазерная резка обеспечивает высокую точность, минимальное термическое повреждение и чистые края даже при изготовлении сложных форм.

Другие сплавы

Лазерная резка широко применяется для обработки различных других металлических сплавов, включая никелевые сплавы, суперсплавы и специальные смеси, используемые в промышленных и высокопроизводительных приложениях.

- Области применения: турбинные лопатки, компоненты промышленного оборудования, специальные инструменты и высокотемпературные применения.

- Преимущества: Лазерная резка обеспечивает точность, повторяемость и возможность резки сложных форм с жесткими допусками.

Неметаллы

Древесина

Лазерная резка и гравировка дерева широко используется для приложений, требующих сложных узоров и точных разрезов. CO2-лазеры особенно эффективны для обработки различных типов древесина, включая хвойные и лиственные породы, фанера, и МДФ (древесноволокнистая плита средней плотности).

- Области применения: мебель на заказ, декоративные элементы, игрушки, моделирование и вывески.

- Преимущества: Лазерная резка позволяет создавать сложные детали, гладкие края и минимальное обугливание или обесцвечивание при использовании оптимизированных настроек. Бесконтактный процесс также предотвращает расщепление древесины или повреждение во время резки.

Акрил и пластик

Акрил и другие пластмассы являются популярными материалами для лазерной резки благодаря своей прозрачности, гибкости и гладкой поверхности. CO2-лазеры обеспечивают высокую точность и могут резать или гравировать эти материалы, не вызывая плавления или деформации.

- Области применения: вывески, дисплеи в точках продаж, декоративные панели, защитные ограждения и индивидуальные прототипы.

- Преимущества: Лазерная резка позволяет получать отполированные, гладкие края, устраняет необходимость во вторичной отделке и позволяет выполнять детальную гравировку и резку сложных узоров.

Кожа

Лазерная резка широко используется для резки и гравировки кожи, обеспечивая точные формы и узоры без потертостей или искажений. CO2-лазеры особенно эффективны для этой цели, позволяя создавать высокую степень персонализации и художественные дизайны.

- Применение: сумки, кошельки, ремни, обувь и фирменные аксессуары.

- Преимущества: Лазерная резка обеспечивает точность, острые разрезы и сложную детализацию. Она обеспечивает высокую повторяемость и стабильное качество, что особенно важно для крупномасштабного производства.

Бумага и картон

Лазерная резка — отличный метод создания детальных дизайнов и нестандартных форм в изделиях из бумаги и картона. Она обеспечивает точные разрезы без необходимости использования механических режущих инструментов, что делает ее идеальной для творческих и коммерческих проектов.

- Применение: поздравительные открытки, прототипы упаковки, трафареты, художественные проекты и рекламные материалы.

- Преимущества: Лазерная резка обеспечивает высокоскоростное производство с высокой точностью, чистыми краями и возможностью легкого создания сложных узоров.

Ткани и Текстиль

Лазерная резка тканей и текстиля стала популярной в индустрии моды, обивки и промышленного текстиля благодаря своей точности и бесконтактности. Лазер обеспечивает чистые разрезы, которые предотвращают осыпание и деформацию.

- Области применения: одежда, вышивка, обивка, технический текстиль и промышленные ткани.

- Преимущества: Лазерная резка обеспечивает точные и однородные формы, сокращает отходы материала и позволяет создавать подробные узоры и сложные конструкции.

Резина

Лазерная резка часто используется для резиновых компонентов, обеспечивая точные, однородные формы без деформации или износа инструмента. Бесконтактный метод резки также сводит к минимуму риск повреждения материала.

- Применение: прокладки, уплотнители, рекламная продукция, коврики и промышленные компоненты.

- Преимущества: Лазерная резка обеспечивает высокую точность, стабильное качество и возможность создания сложных конструкций без нарушения целостности материала.

Композитные Материалы

Композитные материалы, такие как те, которые используются в аэрокосмической и промышленной сфере, могут быть сложными для резки традиционными инструментами. Лазерная резка предлагает точное и эффективное решение, позволяющее резать сложные формы с высокой точностью.

- Области применения: детали аэрокосмической техники, автомобильные компоненты, промышленные панели и индивидуальные прототипы.

- Преимущества: Лазерная резка позволяет обрабатывать сложные геометрические формы и достигать высокой точности даже при работе со сложными композитными конструкциями.

Ограничения и соображения при лазерной резке

Материалы, не подходящие для лазерной резки

Несмотря на универсальность лазерной резки, некоторые материалы не подходят для этого процесса из-за угроз безопасности, токсичных выбросов или ограничений по совместимости с лазером.

- ПВХ (Поливинилхлорид): Резка ПВХ лазерной технологией не рекомендуется из-за выделения токсичного хлорного газа, который вреден как для машины, так и для оператора. Этот газ может вызвать коррозию лазерного оборудования и поставить под угрозу безопасность на рабочем месте.

- Политетрафторэтилен (ПТФЭ): Также известный как тефлон, ПТФЭ выделяет токсичные пары при воздействии высокой температуры. Лазерная резка этого материала может привести к серьезным рискам для здоровья и повреждению оборудования, что делает его непригодным для лазерных применений.

- Поликарбонат (для толщины более 1 мм): В то время как тонкий поликарбонат можно гравировать, резка более толстого поликарбоната может вызвать плавление и образование грубых краев из-за его низкой температуры плавления и тенденции к изменению цвета. Кроме того, лазерная резка более толстого поликарбоната выделяет опасные пары.

- Стекловолокно: Стекловолокно состоит из стекла и смолы, которые могут представлять значительную опасность для здоровья при испарении. Компонент смолы выделяет токсичные пары, а компонент стекла повреждает оптику лазера, что делает его непригодным для лазерной резки.

- Некоторые металлы с высокой отражательной способностью (для определенных типов лазеров): Некоторые металлы с высокой отражательной способностью, такие как определенные сорта меди и алюминия, могут создавать проблемы для лазерной резки, особенно с CO2. Отражательная природа этих материалов может перенаправить лазерный луч обратно в машину, что может повредить ее компоненты. Волоконные лазеры с антибликовой технологией, как правило, больше подходят для резки отражающих металлов.

Соображения безопасности

Лазерная резка требует соблюдения протоколов безопасности для защиты операторов и оборудования от опасностей, связанных с мощными лазерами, парами и побочными продуктами обработки материалов.

- Вентиляция и вытяжка дыма: Лазерная резка часто генерирует дым, пары и дым, особенно при резке пластика, резины и других органических материалов. Эти выбросы могут быть токсичными или раздражающими для операторов, поэтому надлежащие системы вентиляции и вытяжки дыма необходимы для поддержания качества воздуха и снижения рисков для здоровья.

- Защитные очки: Лазерная резка производит свет высокой интенсивности, который может быть вреден для глаз. Операторы должны носить защитные очки, рассчитанные на определенную длину волны лазера, чтобы предотвратить травмы глаз.

- Управление пожарным риском: Лазерная резка генерирует большое количество тепла, что создает риск возникновения пожара, особенно при резке легковоспламеняющихся материалов, таких как дерево, ткань и бумага. Меры пожарной безопасности, такие как системы пожаротушения и огнетушители, должны быть легкодоступны. Постоянный мониторинг зоны резки может помочь снизить риск возникновения пожара.

- Защитные кожухи машин: Современные лазерные режущие станки часто поставляются с защитными кожухами, которые удерживают лазерный луч, предотвращая случайное воздействие и повышая безопасность оператора. Важно убедиться, что кожухи целы и функционируют правильно.

- Опасные побочные продукты: некоторые материалы, такие как ПВХ и поликарбонат, выделяют токсичные пары при лазерной резке. Резка этих материалов может быть опасна для здоровья и ее следует избегать или проводить только с использованием адекватных систем отвода и фильтрации паров.

Ограничения по толщине материала

Толщина разрезаемого материала напрямую влияет на производительность, качество и эффективность лазерной резки. Выходная мощность и тип лазера, а также характеристики материала влияют на максимальную толщину, которую можно эффективно разрезать.

- Мощность лазера и совместимость материалов: у каждого станка для лазерной резки есть определенная мощность, которая определяет толщину, которую он может резать. Более мощные лазеры (например, 10 кВт и более) могут резать более толстые материалы, но это часто достигается за счет более низкой скорости резки и повышенного потребления энергии. Например, волоконные лазеры лучше подходят для толстых металлов, в то время как лазеры CO2 лучше всего работают с тонкими и средними по толщине неметаллами.

- Ограничения по толщине металла: Для таких металлов, как углеродистая и нержавеющая сталь, волоконные лазеры могут обрабатывать значительную толщину, до 25-30 мм и более для промышленного применения. Однако превышение оптимального предела толщины машины может привести к более грубым краям, заусенцам и снижению точности, что повлияет на качество резки.

- Ограничения по толщине неметаллических материалов: Для таких материалов, как дерево, акрил и пластик, лазеры CO2 обычно обеспечивают превосходные результаты вплоть до средней толщины. Резка более толстых неметаллов может привести к обугливанию, плавлению и снижению скорости резки. Например, более толстый акрил может плавиться или обесцвечиваться при резке лазерами CO2 меньшей мощности.

- Влияние на качество резки: По мере увеличения толщины материала поддержание высококачественных кромок становится сложной задачей. Более толстые материалы с большей вероятностью будут иметь зоны термического воздействия, что приведет к более грубым и менее точным резам. Важно выбрать правильную мощность лазера и настройки, чтобы достичь оптимального качества резки, минимизируя при этом отходы материала и износ машины.

Факторы, влияющие на качество лазерной резки

Свойства материала

Свойства разрезаемого материала играют важную роль в определении качества лазерной резки. Различные материалы по-разному реагируют на лазерную энергию, и их уникальные характеристики могут влиять на процесс резки.

- Тип материала: металлы и неметаллы по-разному реагируют на лазерную резку. Например, волоконные лазеры более эффективны для таких металлов, как углеродистая сталь, нержавеющая сталь, алюминий и медь, из-за их высокой скорости поглощения энергии, в то время как CO₂-лазеры хорошо работают с неметаллами, такими как дерево, акрил и ткани. Понимание совместимости между типом лазера и материалом имеет решающее значение для достижения высококачественной резки.

- Толщина: Толщина материала существенно влияет на качество лазерной резки. Более толстые материалы обычно требуют более высокой мощности лазера для достижения чистого реза. Однако по мере увеличения толщины становится сложнее поддерживать острые края и точные разрезы из-за увеличения зон термического воздействия, более низкой скорости резки и возможной шероховатости на краях. Оптимизация мощности и скорости лазера для определенных толщин имеет важное значение для минимизации этих проблем.

- Отражательная способность: Материалы с высокой отражающей способностью, такие как алюминий, медь и латунь, могут отражать лазерный луч, что может привести к повреждению лазерной оптики и снижению эффективности резки. Для эффективной обработки отражающих материалов часто необходимы специальные меры, такие как регулировка настроек лазера и использование антибликовых покрытий.

- Теплопроводность: Материалы с высокой теплопроводностью, такие как медь и алюминий, быстро рассеивают тепло, что может привести к снижению скорости резки и неровным краям. Эффективное управление лазером и оптимизированные параметры резки необходимы для противодействия рассеиванию тепла и достижения чистых разрезов.

- Состояние поверхности: Отделка поверхности и чистота могут повлиять на качество лазерной резки. Например, ржавчина, грязь или масло на поверхности металлов могут привести к неровной резке и плохому качеству кромки. Правильная подготовка и очистка материала перед резкой могут значительно улучшить качество результатов.

Параметры лазера

Параметры самого лазера, включая мощность, частоту и качество луча, играют решающую роль в определении качества резки.

- Мощность лазера: Выходная мощность лазера должна быть отрегулирована в соответствии с типом и толщиной материала. Высокие уровни мощности могут потребоваться для резки толстых металлов, но слишком большая мощность может привести к обугливанию, грубым краям и чрезмерному тепловому воздействию в более тонких материалах. Балансировка мощности обеспечивает точную резку без ущерба для качества кромок.

- Качество луча: Качество лазерного луча, часто называемое режимом луча или фактором M2, влияет на то, насколько точно лазер может сфокусироваться на определенной точке. Высококачественный луч создает более тонкое, более концентрированное пятно лазера, что приводит к более чистым разрезам и более сложным деталям. Низкое качество луча может привести к более широкой ширине пропила и более грубым краям.

- Настройки частоты и импульса: Для импульсных лазеров регулировка частоты и длительности импульса может влиять на процесс резки. Более высокие частоты могут использоваться для тонких, детальных разрезов, в то время как более низкие частоты лучше подходят для более толстых разрезов, требующих более глубокого проникновения. Оптимизация этих настроек для конкретного материала имеет важное значение для достижения желаемого качества резки и минимизации дефектов.

- Тип и давление вспомогательного газа: вспомогательные газы, такие как кислород, азот или сжатый воздух, используются во время лазерной резки для удаления расплавленного материала из зоны реза, охлаждения заготовки и предотвращения окисления. Тип газа и его давление влияют на качество кромки и скорость резки. Например, кислород создает реактивный рез, который увеличивает скорость, но может оставлять окисленную кромку, в то время как азот обеспечивает чистую, неокисленную кромку, идеально подходящую для нержавеющей стали.

Скорость резки и фокусировка

Скорость перемещения лазера по материалу и точность его фокусировки являются важнейшими факторами, влияющими на качество резки.

- Скорость резки: Скорость резки должна быть тщательно подобрана в соответствии с типом и толщиной материала. Слишком быстрая резка может привести к неполному резу, грубым краям и плохому качеству. И наоборот, слишком медленная резка может привести к чрезмерному накоплению тепла, что приведет к деформации материала, увеличению заусенцев и более широким зонам термического воздействия. Поиск оптимальной скорости резки обеспечивает плавные, точные разрезы и высокую производительность.

- Положение фокуса: Фокусная точка лазерного луча должна быть точно установлена относительно поверхности материала для оптимального качества резки. Фокусное положение влияет на концентрацию энергии в точке резки, влияя на ширину пропила и качество кромки. Правильно сфокусированные лучи производят узкие разрезы с минимальными зонами термического воздействия, в то время как неправильная фокусировка может привести к грубым краям, снижению точности и некачественным разрезам. Возможности автоматической фокусировки в современных лазерных станках повышают точность резки за счет динамической регулировки фокуса в зависимости от толщины материала и состояния поверхности.

- Ширина реза: Ширина реза, известная как пропил, зависит от фокусировки лазера и свойств материала. Достижение узкого пропила повышает точность и сокращает отходы материала. Поддержание постоянной фокусировки и оптимизация параметров лазера являются ключом к достижению равномерной ширины пропила по разрезам.

Выбор подходящего станка для лазерной резки

Тип материала и совместимость

Различные лазерные режущие машины оптимизированы для определенных типов материалов, поэтому знание материалов, которые вы планируете резать, имеет решающее значение. Существует два основных типа лазерных режущих машин, каждый из которых подходит для определенных характеристик материала:

- Волоконные лазерные режущие станки: Волоконные лазеры идеально подходят для резки металлов благодаря своей высокой плотности энергии и эффективности. Они хорошо подходят для резки отражающих металлов, таких как алюминий, медь и латунь, а также других металлов, таких как углеродистая сталь, нержавеющая сталь и титан. Волоконные лазеры также обеспечивают превосходную точность и скорость резки, что делает их лучшим выбором для таких отраслей, как автомобилестроение, аэрокосмическая промышленность и металлообработка.

- Станки для лазерной резки CO2: лазеры CO2 очень эффективны для неметаллических материалов, таких как дерево, акрил, кожа, ткань, резина и бумага. Эти лазеры обычно используются в таких отраслях, как изготовление вывесок, деревообработка, текстильная промышленность и производство упаковки. Лазеры CO2 также могут резать тонкие металлы, но они лучше всего подходят для применений, требующих точной и чистой резки неметаллических материалов.

Требования к толщине материала и мощности лазера

Толщина разрезаемого материала напрямую влияет на требования к мощности лазерной режущей машины. Более толстые материалы требуют более высокой мощности для достижения чистой и эффективной резки, в то время как более тонкие материалы выигрывают от более низких настроек мощности для точности и контроля.

- Высокая мощность для толстых металлов: Для резки толстых металлов (например, 10 мм и более) рекомендуется волоконный лазер с высокой выходной мощностью, например, 3 кВт или выше. Этот уровень мощности гарантирует, что лазер может полностью проникнуть в материал и создать чистую кромку без чрезмерных зон термического воздействия.

- Средняя мощность для тонких и средних материалов: Лазеры средней мощности (1-2 кВт) эффективны для резки тонких и средних по толщине металлов и неметаллов. Этот диапазон мощности универсален и обычно используется для применения в металлообработке, рекламе и потребительских товарах.

- Низкая мощность для тонких и чувствительных материалов: Лазеры с низкой мощностью идеально подходят для тонких материалов, таких как бумага, ткань и некоторые виды пластика. Они предотвращают горение или деформацию, особенно в материалах, чувствительных к теплу. Лазеры CO2 с регулируемыми настройками мощности хорошо подходят для этих применений, предлагая гибкость для деликатных и сложных конструкций.

Требования к точности и детализации

Лазерные режущие станки различаются по своей способности производить сложные детали и тонкие разрезы. Если приложение требует высокой точности и сложных конструкций, качество луча, точность системы управления и точность фокусировки становятся критическими факторами.

- Высокая точность для сложных конструкций: волоконные лазеры обеспечивают высокую точность, что делает их идеальными для приложений, требующих сложных форм и замысловатых деталей. Такие отрасли, как электроника, производство медицинских приборов и ювелирные изделия, извлекают выгоду из лазерных режущих станков с точной фокусировкой и стабильными системами управления.

- Средняя точность для основных форм и крупных разрезов: для применений, не требующих особой точности, таких как общее металлообрабатывающее производство, строительство или вывески, стандартный CO2 или волоконный лазер с умеренными возможностями точности часто бывает достаточным. Эти машины эффективны для простых разрезов и более крупных деталей, где особая детализация не так критична.

Скорость и объем производства

Требуемая скорость резки и объем производства также повлияют на выбор машины. Некоторые лазерные режущие машины оптимизированы для высокоскоростного производства, в то время как другие фокусируются на точности на более медленных скоростях.

- Высокоскоростное производство: волоконные лазеры известны своей высокоскоростной производительностью на металлах, что позволяет сократить время производства в таких отраслях, как автомобилестроение и аэрокосмическая промышленность. Это преимущество в скорости помогает поддерживать эффективность и имеет важное значение в условиях крупносерийного производства.

- Умеренная скорость для детальной работы: CO2-лазеры могут работать на более низкой скорости по сравнению с волоконными лазерами, особенно при резке металлов. Однако для детальной работы с неметаллами CO2-лазеры предлагают отличный баланс между скоростью и точностью.

Характеристики машины и возможности настройки

Расширенные функции и возможности настройки повышают адаптивность и эффективность лазерной режущей машины в конкретных приложениях. При выборе лазерной режущей машины учитывайте следующие функции в зависимости от ваших потребностей:

- Автофокусировка и регулируемая высота стола: машины с возможностями автофокусировки и регулируемой высотой стола позволяют выполнять точную настройку при резке материалов различной толщины. Автофокусировка оптимизирует положение лазера для четкого, чистого реза, а регулировка высоты стола позволяет работать с материалами разных размеров.

- Поворотная ось и двойные рабочие столы: Для пользователей, которым необходимо резать цилиндрические или трубчатые материалы, выгодна опция поворотной оси. Двойные рабочие столы также повышают производительность, позволяя загружать или выгружать одну заготовку, пока другая режется.

- Вытяжка дыма и защитные кожухи: высококачественные системы вытяжки дыма и защитные кожухи необходимы для поддержания безопасной рабочей среды, особенно при резке материалов, выделяющих токсичные пары. Машины со встроенными системами вытяжки снижают содержание загрязняющих веществ в воздухе и защищают операторов от воздействия лазера.

- Программное обеспечение и системы управления: Лазерные режущие станки обычно управляются программным обеспечением ЧПУ, что обеспечивает точный контроль траектории резки, скорости и мощности. Расширенные функции программного обеспечения включают распознавание образов, автоматическое размещение и мониторинг в реальном времени, что может повысить эффективность и сократить отходы материала.

Бюджет и расходы

Лазерные режущие станки имеют разные ценовые категории, на которые влияют такие факторы, как выходная мощность, тип станка и дополнительные функции. Важно сопоставить первоначальные затраты с долгосрочной производительностью и окупаемостью инвестиций.

- Начальные машины: начальные машины с меньшей мощностью и меньшим количеством функций подходят для малого бизнеса и любителей, работающих с тонкими материалами. Эти машины часто предлагают базовые функции по доступной цене, что делает их доступным вариантом для тех, у кого скромные требования.

- Машины среднего класса: Лазерные резаки среднего класса с умеренной мощностью и необходимыми функциями подходят для малых и средних предприятий и отраслей, которым требуются надежные, универсальные машины без самых высоких спецификаций. Эти машины сочетают в себе производительность и стоимость, что делает их хорошим выбором для предприятий со средними производственными потребностями.

- Промышленные машины высокого класса: мощные, многофункциональные машины предназначены для крупномасштабных операций, требующих высокоскоростной и высокоточной резки различных материалов. Хотя эти машины имеют более высокую первоначальную стоимость, они часто предлагают более быструю обработку, повышенную производительность и длительный срок службы, оправдывая инвестиции в средах с высоким спросом.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.