Обзор технологии лазерной резки

Краткая история

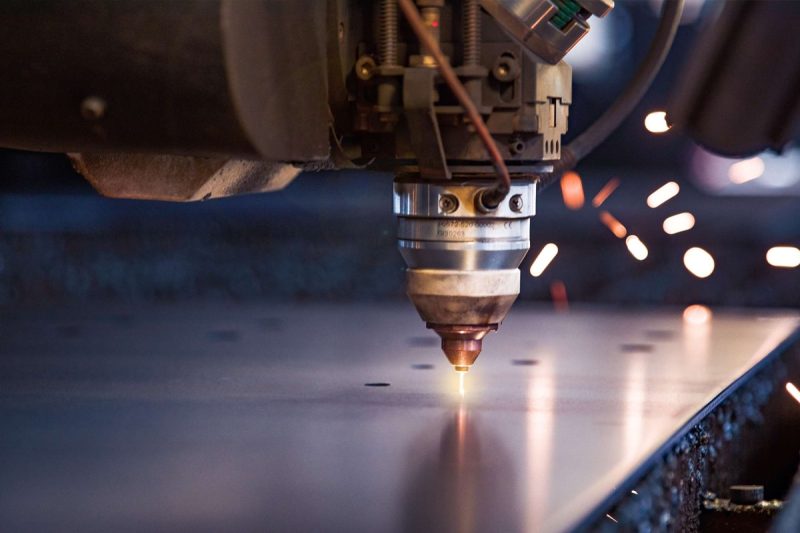

Как работает лазерная резка

Лазерная резка подразумевает использование мощного, сфокусированного лазерного луча для плавления, сжигания или испарения материала по точному шаблону. Процесс обычно включает:

- Генерация лазера: лазерный источник (CO2, волоконный или Nd:YAG) генерирует луч высокой энергии.

- Доставка луча: Луч направляется к режущей головке с помощью зеркал или оптоволоконных кабелей.

- Фокусировка: линзы или зеркала фокусируют луч в узкую точку, увеличивая его интенсивность.

- Взаимодействие с материалом: сфокусированный лазерный луч взаимодействует с материалом, прорезая его, плавя или испаряя, часто с помощью газа, такого как кислород, азот или воздух.

- Управление движением: системы с компьютерным управлением направляют лазерную головку или материал для создания сложных форм и конструкций.

Преимущества лазерной резки

Лазерная резка отличается многочисленными преимуществами, что делает ее предпочтительным выбором для производителей по всему миру:

- Точность и аккуратность: лазерная резка обеспечивает допуски до ±0,1 мм, что делает ее идеальной для сложных конструкций.

- Универсальность: возможность резки широкого спектра материалов, включая металлы, пластик, дерево и композитные материалы.

- Высокая эффективность: высокая скорость обработки и сокращение отходов материала повышают эффективность производства.

- Чистые края: сфокусированное тепло сводит к минимуму образование заусенцев и необходимость последующей обработки.

- Бесконтактный процесс: материал не подвергается механическому воздействию, что сохраняет его целостность.

- Удобство автоматизации: простая интеграция с системами ЧПУ для получения повторяемых и стабильных результатов.

- Минимальное техническое обслуживание: волоконные лазерные генераторы, в частности, обеспечивают длительный срок службы при низких требованиях к техническому обслуживанию.

Классификация станков лазерной резки

На основе лазерного источника

Волоконно-лазерные станки для резки

Принципы работы:

- Волоконные лазеры используют оптические волокна, легированные редкоземельными элементами, такими как иттербий, для усиления света.

- Лазерный луч генерируется и передается непосредственно по оптоволоконным кабелям, что устраняет необходимость в сложных зеркалах и линзах.

- Работая на длине волны приблизительно 1,06 мкм, концентрированный лазерный луч достигает высокой плотности мощности, идеально подходящей для резки металла.

Приложения:

- Обработка металла: Нержавеющая сталь, углеродистая сталь, алюминий, латунь, медьи титан.

- Прецизионная промышленность: аэрокосмическая промышленность, медицинское оборудование, электроника и ювелирные изделия.

- Высокоскоростное производство: автомобилестроение и тяжелое машиностроение.

Преимущества:

- Высокие скорости резки: более быстрая обработка, чем при использовании CO2-лазеров, особенно для металлов.

- Энергоэффективность: потребляет значительно меньше электроэнергии, что снижает эксплуатационные расходы.

- Низкие эксплуатационные расходы: мало движущихся частей и не требуется выравнивание зеркала.

- Компактная конструкция: меньшая занимаемая площадь по сравнению с системами CO2.

- Долговечность: более длительный срок службы, часто превышающий 100 000 часов.

Недостатки:

- Более высокие первоначальные затраты: существенные первоначальные инвестиции.

- Ограниченное применение для неметаллических материалов: неэффективен для резки таких материалов, как дерево, стекло и акрил.

- Проблемы с отражающими материалами: резка отражающих металлов, таких как медь, требует специальных конфигураций.

Станки для лазерной резки CO2

Принципы работы:

- Лазеры на CO2 генерируют лазерный луч путем электрического возбуждения газовой смеси углекислого газа, азота и гелия.

- Лазер излучает инфракрасный свет с длиной волны 10,6 мкм, который через систему зеркал и линз направляется на режущую поверхность.

- Вырабатываемое интенсивное тепло плавит, сжигает или испаряет материал, создавая чистые и точные разрезы.

Преимущества:

- Широкий спектр материалов: отлично подходит для резки и гравировки неметаллов.

- Гладкие и чистые края: требуется минимальная постобработка.

- Проверенная технология: надежная, с обширной отраслевой поддержкой и ресурсами.

- Более низкая стоимость: первоначальные инвестиции ниже, чем в другие современные лазерные системы.

Недостатки:

- Ограниченная резка металла: неэффективна для резки толстых или отражающих металлов.

- Требует интенсивного обслуживания: требует регулярной чистки, выравнивания зеркал и замены расходных материалов.

- Энергоемкие: менее эффективны, чем новые технологии, такие как волоконные лазеры.

- Более низкая скорость резки: не может сравниться с высокоскоростными возможностями волоконных лазеров.

Машины для лазерной резки Nd:YAG

Принципы работы:

- В лазерах Nd:YAG в качестве активной среды используется кристаллический стержень, легированный ионами неодима.

- Внутри кристалла происходит усиление света, в результате чего генерируется лазерный луч с длиной волны 1,064 мкм.

- Луч может излучаться как в непрерывном, так и в импульсном режиме, что обеспечивает гибкость для различных применений.

Приложения:

- Высокоточная резка: производство электроники, медицинских приборов и ювелирных изделий.

- Обработка металла: резка и сварка стали, алюминия и других металлов.

- Микрообработка: создание небольших сложных компонентов.

Преимущества:

- Высокая пиковая мощность: подходит для точной работы и резки толстых материалов.

- Универсальность: эффективно для резки, сварки и сверления.

- Компактная конструкция: идеально подходит для мелкосерийного высокоточного производства.

- Импульсный режим: уменьшает зоны термического влияния, сохраняя свойства материала.

Недостатки:

- Энергоэффективность: потребляет больше энергии по сравнению с волоконными лазерами.

- Высокие затраты на техническое обслуживание: требуется частая замена импульсных ламп и тщательное охлаждение.

- Ограниченный срок службы: более короткий срок эксплуатации по сравнению с волоконными лазерами.

На основе материала для резки

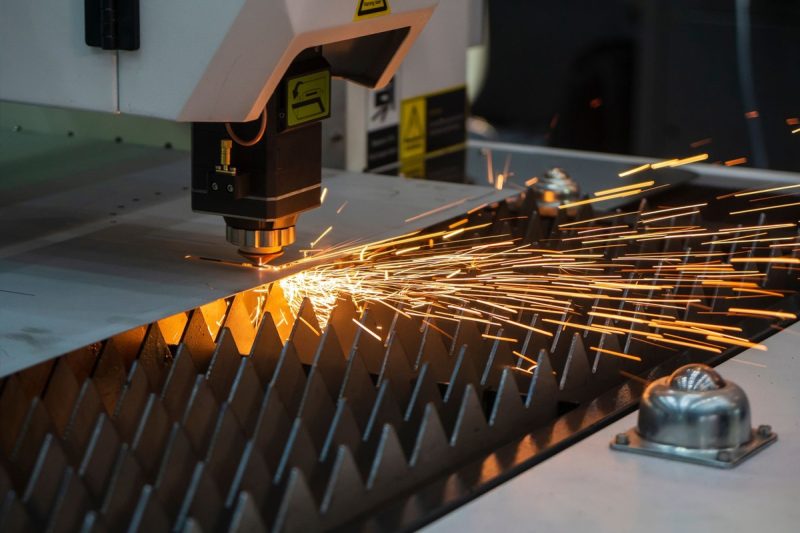

Станки лазерной резки металла

Функции:

- Оснащен волоконными лазерами для резки металлов различной толщины.

- Вспомогательные газы (например, кислород, азот) повышают скорость резки и качество кромок.

Приложения:

- Тонкие и толстые металлы: углеродистая сталь, нержавеющая сталь, алюминий, латунь и титан.

- Сложные формы: компоненты для автомобильной, аэрокосмической и строительной промышленности.

Преимущества:

- Высокая точность при минимальных отходах материала.

- Возможность резки отражающих и неотражающих металлов.

Недостатки:

- Более высокие эксплуатационные и эксплуатационные расходы.

- Требуются знания и опыт в настройке параметров для сложных материалов.

Станки для лазерной резки неметаллических материалов

Функции:

- Регулируемые параметры резки для деликатных материалов.

- Отлично подходит для термочувствительных применений.

Приложения:

- Органические материалы: дерево, акрил, текстиль, кожа и бумага.

- Гравюра: Художественные рисунки на керамике, пластике и стекле.

Преимущества:

- Чистые и точные разрезы с минимальными повреждениями.

- Идеально подходит для художественных и декоративных целей.

Недостатки:

- Невозможно эффективно резать металлы.

- Для стабильной работы требуется частое техническое обслуживание.

На основе приложения

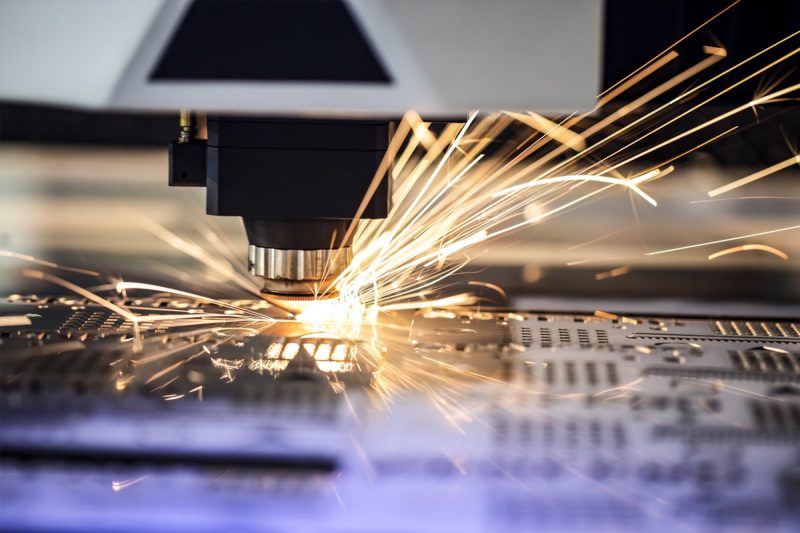

Промышленные лазерные режущие станки

Приложения:

- Массовое производство металлических деталей и узлов машин.

- Резка больших и сложных заготовок с высокой точностью.

Преимущества:

- Высокая производительность и повторяемость.

- Способен выдерживать большие нагрузки.

Недостатки:

- Высокая стоимость и большие габариты.

- Требуются квалифицированные операторы и современное техническое обслуживание.

Лазерные режущие станки для любителей/настольных станков

Приложения:

- Прототипирование, изготовление и гравировка.

- Мелкомасштабная резка неметаллических материалов, таких как дерево, акрил и бумага.

Преимущества:

- Простота использования и транспортировки.

- Экономически выгодно для малого бизнеса и частных лиц.

Недостатки:

- Ограниченная мощность и функциональность.

- Не подходит для тяжелых или объемных задач.

В зависимости от режима работы

Станки для лазерной резки 2D

Работают по двум осям (X и Y), подходят для резки плоских материалов, таких как листовой металл, дерево и текстиль.

- Области применения: изготовление листового металла, вывесок и декоративных панелей.

Станки для 3D лазерной резки

Многоосевые системы движения позволяют выполнять резку сложных геометрических форм на трехмерных поверхностях.

- Области применения: автомобильные детали, формованные металлические листы и компоненты аэрокосмической промышленности.

5-осевые лазерные режущие станки

Современные машины позволяют резать под разными углами, создавая сложные формы.

- Области применения: турбинные лопатки, медицинские имплантаты и высокоточные детали аэрокосмической техники.

На основе функциональности

Оптимизирован для резки плоских листов таких материалов, как металл, акрил или дерево.

- Применение: Панели, фасады и плоские компоненты.

Разработан специально для трубчатых материалов, таких как круглые, квадратные и прямоугольные трубы.

- Применение: каркасы мебели, автомобильные трубы и опорные конструкции.

Сочетает в себе обе функции — резку плоских листов и труб, что делает его весьма универсальным.

- Области применения: смешанные производственные задачи, включающие обработку как плоских, так и трубчатых материалов.

Ключевые факторы, которые следует учитывать при выборе станка для лазерной резки

Совместимость материалов

Что следует учитывать:

- Резка металла: волоконные лазеры отлично подходят для резки таких металлов, как нержавеющая сталь, алюминий, латунь и медь, благодаря высокой плотности энергии и эффективности.

- Неметаллы: CO2-лазеры лучше подходят для резки неметаллических материалов, таких как дерево, акрил, текстиль и стекло.

- Толщина материала: проверьте максимальную толщину резки, которую может обрабатывать станок, поскольку различные источники лазера и уровни мощности влияют на диапазон материалов, которые можно обрабатывать.

- Чувствительность к теплу: убедитесь, что машина сводит к минимуму зоны теплового воздействия для материалов, склонных к деформации или повреждению.

Требования к питанию

Что следует учитывать:

- Толщина материала: для резки толстых металлов необходим волоконный лазер высокой мощности (например, 6 кВт или более), тогда как для более тонких материалов достаточно более низких уровней мощности (например, 1–2 кВт).

- Скорость резки в зависимости от мощности: более высокая мощность не только позволяет делать более толстые разрезы, но и увеличивает скорость резки, что делает ее идеальной для крупносерийного производства.

- Энергоэффективность: Рассмотрите эксплуатационное потребление энергии, чтобы управлять расходами на электроэнергию. Волоконные лазеры, как правило, более энергоэффективны, чем лазеры CO2.

Требования к скорости резки

Что следует учитывать:

- Материал и толщина: Скорость резки зависит от материала и его толщины. Например, волоконные лазеры режут тонкие металлы быстрее, чем CO2-лазеры.

- Объем производства: Высокоскоростные машины необходимы предприятиям с крупномасштабными производственными потребностями.

- Компромиссы: Высокоскоростная резка может ухудшить качество кромок, поэтому убедитесь, что станок соответствует ожиданиям как по скорости, так и по качеству.

Требования к точности и аккуратности

Что следует учитывать:

- Уровни допусков: убедитесь, что машина может соответствовать требуемым допускам, которые обычно составляют от ±0,1 мм до ±0,05 мм в зависимости от области применения.

- Качество луча: Высокое качество луча обеспечивает более чистые разрезы и снижает необходимость в последующей обработке.

- Системы движения: станки с усовершенствованными системами движения и линейными направляющими обеспечивают более высокую точность и плавность реза.

Расходы на техническое обслуживание и эксплуатацию

Что следует учитывать:

- Расходные материалы: CO2-лазеры требуют более частой замены зеркал и линз, тогда как волоконные лазеры имеют меньше расходных материалов.

- Энергозатраты: волоконные лазеры потребляют меньше энергии по сравнению с CO2-лазерами, что снижает счета за электроэнергию.

- Время простоя: выбирайте машины с минимальными требованиями к техническому обслуживанию, чтобы сократить время простоя и обеспечить стабильную производительность.

- Системы охлаждения: проверьте, требуется ли машине водяное или воздушное охлаждение, так как это может повлиять на эксплуатационные расходы.

Программное обеспечение и системы управления

Что следует учитывать:

- Простота использования: выбирайте машины с интуитивно понятным интерфейсом, который упрощает настройку и эксплуатацию.

- Программное обеспечение для раскроя: усовершенствованное программное обеспечение для раскроя оптимизирует использование материалов, сводя к минимуму отходы.

- Интеграция: обеспечение совместимости с существующими системами CAD/CAM и возможность обработки сложных конструкций.

- Функции автоматизации: машины с функциями автоматической загрузки, выгрузки и мониторинга оптимизируют рабочие процессы.

Поддержка и обслуживание

Что следует учитывать:

- Репутация производителя: работайте с такими авторитетными производителями, как Актек Лазер которые предлагают высококачественные машины и комплексную поддержку.

- Техническая поддержка: обеспечьте круглосуточный доступ к технической помощи, особенно для критически важных производственных сред.

- Обучение и установка: ищите производителей, которые предоставляют услуги по обучению операторов и установке оборудования.

- Наличие запасных частей: проверьте наличие запасных частей и сроки их доставки, чтобы свести к минимуму время простоя.

Краткое содержание

Получите решения для лазерной резки

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.