Каковы факторы, влияющие на толщину лазерной сварки?

При лазерной сварке контроль толщины сварного шва имеет важное значение для обеспечения прочности, долговечности и эстетического качества соединения. На толщину лазерного сварного шва влияет множество факторов: от настроек лазера, таких как мощность, фокусировка луча и скорость, до физических и химических свойств свариваемого материала. Кроме того, конструкция соединения, выбор защитного газа и условия окружающей среды в рабочем пространстве играют решающую роль в определении глубины проникновения лазера в материал и общего профиля сварного шва. Оптимизируя эти факторы, производители могут добиться точной толщины сварного шва, что особенно важно в отраслях, где точность и последовательность имеют решающее значение, таких как автомобилестроение, аэрокосмическая промышленность и электроника. В этой статье рассматриваются многочисленные переменные, которые влияют на толщину сварного шва при лазерной сварке, и дается представление о том, как корректировки параметров процесса и материалов могут повлиять на глубину и качество сварки.

Оглавление

Понимание лазерной сварки

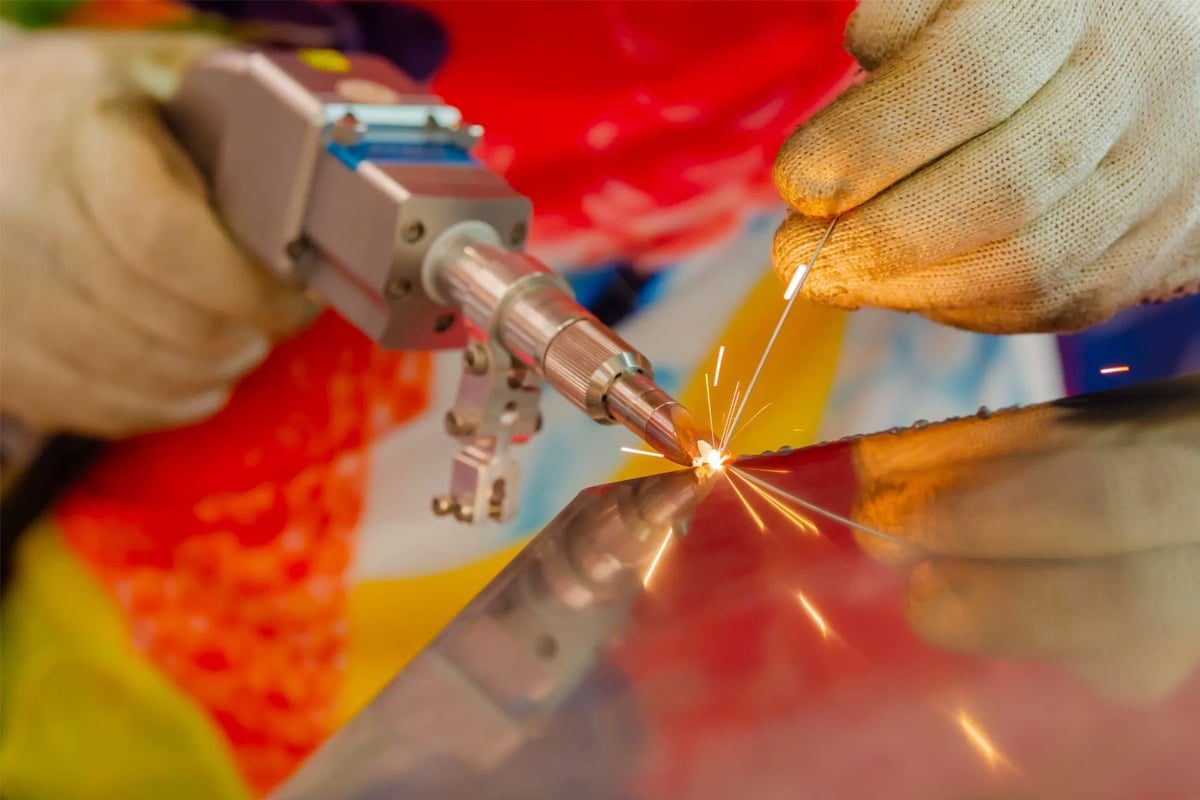

Лазерная сварка основана на использовании сфокусированного лазерного луча в качестве интенсивного источника тепла для соединения материалов, в первую очередь металлов. Лазерный луч, обычно создаваемый лазерным источником, таким как волоконный, CO2 или твердотельный лазер, фокусируется на поверхности материала. Интенсивная энергия лазера быстро нагревает и расплавляет целевую область, создавая расплавленную ванну, которая сплавляет детали. По мере того, как лазер движется вдоль соединения, расплавленная ванна затвердевает, в результате чего получается непрерывный сварной шов.

Высокая плотность энергии лазера обеспечивает точное и глубокое проникновение с минимальными зонами термического влияния (HAZ), уменьшая термическую деформацию по сравнению с традиционными методами сварки. Лазерная сварка может выполняться в различных средах, включая вакуумные камеры, инертные газовые среды или открытый воздух, в зависимости от конкретного применения и требований к материалу. Эта универсальность и точность делают лазерную сварку высокоэффективной для сложных геометрий и материалов с различными термическими свойствами.

Основы процесса лазерной сварки

Процесс лазерной сварки обычно включает три основных этапа: предсварочная подготовка, взаимодействие лазера с материалом, а также охлаждение и затвердевание после сварки.

- Подготовка перед сваркой: Перед сваркой поверхности материалов должны быть чистыми, свободными от загрязнений и правильно выровненными. Загрязнения, такие как масла, оксиды или мусор, могут помешать поглощению энергии и снизить качество сварки.

- Взаимодействие лазера с материалом: Во время сварки лазерный луч фокусируется на заготовке, где его энергия поглощается поверхностью, что приводит к локальному плавлению. Существует два основных режима взаимодействия лазера с материалом:

- Кондуктивная сварка: происходит, когда плотность мощности лазера относительно низкая, вызывая плавление поверхности без испарения. Тепло передается в материал, что приводит к неглубоким и широким сварным швам. Этот режим часто используется для приложений, в которых приоритет отдается эстетике и низкому подводу тепла.

- Сварка в замочную скважину: Когда плотность мощности лазера достаточно высока, чтобы испарить материал, он образует замочную скважину или паровую полость внутри расплавленной ванны. Замочная скважина позволяет энергии лазера проникать глубоко, создавая узкие и глубокие сварные швы с высоким соотношением сторон. Сварка в замочную скважину хорошо подходит для толстых материалов и применений, требующих прочных соединений.

- Охлаждение и затвердевание после сварки: по мере того, как лазер движется вдоль сварного шва, расплавленная ванна затвердевает, образуя непрерывную связь между материалами. Правильная скорость охлаждения может предотвратить дефекты, такие как растрескивание или остаточные напряжения, и достичь желаемых механических свойств сварного шва.

Лазерная сварка обеспечивает высокую точность, минимальные искажения и возможность создания чистых и прочных соединений. Однако такие факторы, как мощность лазера, фокусировка луча, скорость сварки и характеристики материала, должны тщательно контролироваться для достижения желаемой толщины и качества сварного шва, что делает лазерную сварку сложным и легко адаптируемым процессом для современного производства.

Применение лазерной сварки

Лазерная сварка стала краеугольным камнем во многих отраслях промышленности благодаря своей точности, скорости и способности производить высококачественные, стабильные сварные швы с минимальной тепловой деформацией. По мере развития производственных требований универсальность и адаптивность лазерной сварки продолжают делать ее бесценным инструментом.

- Автомобильная промышленность: В автомобильном секторе лазерная сварка широко используется для сборки кузовов автомобилей, компонентов двигателей, трансмиссий, выхлопных систем и аккумуляторных модулей для электромобилей. Этот процесс позволяет создавать прочные, высокоточные соединения, минимизируя при этом вес компонентов. Способность лазерной сварки соединять разнородные материалы, такие как алюминий и сталь, делает ее особенно полезной для легких, энергоэффективных конструкций транспортных средств.

- Аэрокосмическая промышленность: Лазерная сварка жизненно важна в аэрокосмической промышленности из-за ее способности создавать точные и высокопрочные соединения для критических компонентов, таких как лопатки турбин, структурные рамы и топливные баки. Ее минимальная зона термического влияния помогает поддерживать структурную целостность легких и термочувствительных аэрокосмических материалов, таких как титановые сплавы и композиты. Точность лазерной сварки обеспечивает соответствие строгим стандартам безопасности и производительности.

- Энергетика и производство электроэнергии: В энергетическом секторе лазерная сварка используется для изготовления компонентов ветряных турбин, солнечных панелей, нефтегазового оборудования и атомных электростанций. Возможность производить прочные, бездефектные сварные швы обеспечивает надежность и безопасность в условиях высокого давления и высоких температур. Лазерная сварка также используется для изготовления теплообменников, труб и сосудов высокого давления.

- Судостроение и морская промышленность: Судостроительная промышленность извлекает выгоду из способности лазерной сварки производить прочные, устойчивые к коррозии сварные швы. Она используется для соединения конструкционных стальных пластин, компонентов корпуса и внутренней арматуры. Этот процесс снижает общий вес морских судов, повышает топливную экономичность и поддерживает сложные конструкции с высокой точностью.

- Бытовая электроника и бытовая техника: лазерная сварка применяется при сборке бытовой электроники, такой как смартфоны, планшеты и бытовая техника. Она обеспечивает надежные и эстетически привлекательные соединения в металлических корпусах, разъемах и аккумуляторных батареях. Процесс поддерживает автоматизированные высокоскоростные производственные линии, повышая производительность и последовательность.

- Пищевая промышленность и производство напитков: Лазерная сварка используется в пищевой промышленности и производстве напитков для производства оборудования из нержавеющей стали, такого как трубы, пивоваренное оборудование и разливочные машины. Гигиеничные и бесшовные сварные швы, получаемые с помощью лазерной сварки, предотвращают рост бактерий и упрощают процессы очистки, что делает ее идеальной для применения в пищевой промышленности.

- Строительство и архитектура: Лазерная сварка находит применение в строительном и архитектурном секторах для создания прочных и эстетически привлекательных металлических конструкций. Она используется для изготовления структурных балок, декоративных элементов, фасадов и многого другого. Точность и скорость процесса позволяют создавать индивидуальные проекты и сложные геометрии.

- Сельское хозяйство и тяжелое машиностроение: Сельскохозяйственная промышленность использует лазерную сварку для изготовления прочных компонентов машин и оборудования, таких как плуги, тракторы и погрузчики. Лазерно-сварные соединения обеспечивают высокую прочность и долговечность, выдерживая суровые условия эксплуатации.

Разнообразные применения лазерной сварки в различных отраслях промышленности подчеркивают ее роль как важнейшего инструмента для современного производства и инжиниринга. Возможность точного контроля толщины и качества сварных швов гарантирует, что лазерная сварка соответствует строгим требованиям высокопроизводительных изделий, сложных сборок и строгим нормативным стандартам.

Факторы, влияющие на толщину лазерной сварки

Достижение желаемой толщины при лазерной сварке — сложный процесс, на который влияют многочисленные факторы. Каждый из этих факторов напрямую влияет на глубину проникновения, качество и целостность сварного шва. Понимание этих переменных позволяет производителям адаптировать процесс лазерной сварки для достижения оптимальной толщины, прочности и точности.

Мощность лазера

- Влияние на толщину сварного шва: Мощность лазера является одним из наиболее важных факторов при определении толщины сварного шва. Более высокая мощность лазера увеличивает подачу энергии, что позволяет получить более глубокое проникновение и более толстые сварные швы. И наоборот, более низкие уровни мощности дают более мелкие сварные швы, которые могут быть более подходящими для тонких материалов или применений, где требуется минимальное поступление тепла.

- Оптимизация: Регулировка мощности лазера в соответствии с толщиной материала и желаемой глубиной проникновения обеспечивает эффективное использование энергии. Для более толстых материалов или глубоких сварных швов необходимо применять достаточную мощность для достижения необходимого проникновения без образования чрезмерных зон термического влияния (HAZ).

Скорость сварки

- Влияние на толщину шва: Скорость сварки или скорость, с которой лазер перемещается вдоль стыка, значительно влияет на толщину шва. Более низкая скорость сварки позволяет большему количеству энергии лазера поглощаться материалом, что приводит к более толстым и глубоким швам. И наоборот, более высокие скорости уменьшают подвод тепла, что приводит к более мелким швам.

- Оптимизация: Баланс скорости сварки с мощностью лазера имеет важное значение для достижения желаемой толщины. Чрезмерно низкая скорость может привести к перегреву и дефектам, в то время как высокая скорость может привести к неполному сплавлению или отсутствию проникновения.

Фокусное положение

- Влияние на толщину сварного шва: Фокусное положение лазерного луча влияет на то, где энергия концентрируется на заготовке. Фокусировка луча точно на поверхности материала или немного ниже может увеличить глубину проникновения, что приведет к более толстым сварным швам. Несовпадение фокусной точки может привести к непоследовательному или недостаточному проникновению.

- Оптимизация: Регулируя фокусную точку в соответствии с толщиной материала и режимом сварки (проводимость или замочная скважина), производители могут добиться более контролируемой толщины сварного шва. Точная фокусировка улучшает концентрацию энергии и обеспечивает постоянную глубину.

Качество и режим луча

- Влияние на толщину сварного шва: Качество и режим луча (TEM00, TEM01 и т. д.) влияют на распределение энергии лазера по рабочей зоне. Высококачественный одномодовый луч (TEM00) обеспечивает более сфокусированное и интенсивное пятно, что позволяет получить более глубокое проникновение и более толстые сварные швы. Многомодовые лучи, с другой стороны, могут привести к более широким, но неглубоким сварным швам из-за рассеивания энергии.

- Оптимизация: Выбор лазера с соответствующим качеством луча и режимом улучшает контроль толщины сварного шва. Для применений, требующих глубоких, узких сварных швов, идеальным является высококачественный одномодовый лазер.

Свойства материала

- Влияние на толщину сварного шва: Различные материалы по-разному реагируют на лазерную энергию в зависимости от таких свойств, как теплопроводность, температура плавления и отражательная способность. Например, металлы с высокой теплопроводностью, такие как алюминий и медь, быстро рассеивают тепло, требуя более высокой мощности лазера для достижения желаемого проникновения. Материалы с высокой отражательной способностью также могут снижать поглощение энергии, влияя на толщину.

- Оптимизация: Понимание свойств конкретного материала помогает в настройке параметров лазера для достижения целевой толщины. Например, отражающие материалы могут выиграть от обработки поверхности для улучшения поглощения или потребовать более высокой мощности для эффективного проникновения.

Предварительный нагрев

- Влияние на толщину сварного шва: Предварительный нагрев материала перед сваркой может снизить температурные градиенты, обеспечивая более плавное проникновение и более толстые сварные швы. Это также сводит к минимуму риск растрескивания в материалах, подверженных термическому напряжению, таких как высокоуглеродистые стали.

- Оптимизация: Предварительный нагрев помогает достичь постоянной толщины, особенно в более толстых секциях, где быстрое охлаждение в противном случае может привести к дефектам. Степень предварительного нагрева следует контролировать, чтобы предотвратить чрезмерное тепловое воздействие.

Состояние поверхности

- Влияние на толщину сварного шва: Состояние поверхности материала, включая чистоту и окисление, влияет на поглощение энергии и проникновение. Загрязнения, такие как масла, оксиды и грязь, могут снизить поглощение энергии лазера, что приведет к неравномерной толщине и более слабым сварным швам.

- Оптимизация: Очистка и подготовка поверхности перед сваркой обеспечивают эффективное поглощение энергии лазера, что приводит к контролируемой толщине. Обработка поверхности, такая как шлифовка или пескоструйная обработка, также может улучшить качество сварки.

Защитный газ и вспомогательный газ

- Влияние на толщину шва: Защитный газ (например, аргон, гелий или азот) защищает сварочную ванну от атмосферного загрязнения и может влиять на проплавление и толщину шва. Различные газы имеют различные тепловые свойства, которые влияют на подвод тепла и характеристики сварки. Вспомогательные газы, часто используемые при резке, также могут играть роль в поддержании стабильной сварочной ванны.

- Оптимизация: Выбор подходящего защитного газа улучшает проникновение сварки. Например, гелий с высокой теплопроводностью может увеличить проникновение, влияя на толщину шва. Регулировка расхода газа обеспечивает достаточную защиту без внесения турбулентности или дефектов.

Режим сварки (проводимость против сварки в замочной скважине)

- Влияние на толщину сварного шва: Лазерная сварка может происходить в режиме проводимости или замочной скважины, каждый из которых влияет на достижимую толщину сварного шва. Кондукционная сварка создает широкие и неглубокие сварные швы, подходящие для поверхностного применения, в то время как сварка замочной скважиной создает глубокие, узкие сварные швы, идеально подходящие для более толстых материалов.

- Оптимизация: Выбор подходящего режима сварки позволяет точно контролировать толщину. Режим проводимости используется, когда требуются эстетичные поверхностные сварные швы, в то время как режим замочной скважины идеально подходит для применений, требующих большей глубины проникновения.

Совместная конфигурация

- Влияние на толщину сварного шва: Конфигурация соединения, например, стыковое, нахлесточное или Т-образное, влияет на то, как энергия лазера взаимодействует с материалами, и определяет достижимую толщину. Например, стыковые соединения допускают сварку с полным проплавлением, тогда как нахлесточные соединения могут потребовать большей мощности лазера для эквивалентной глубины.

- Оптимизация: выбор правильной конфигурации соединения на основе толщины материала и требований к применению обеспечивает эффективное распределение энергии и толщину сварного шва.

Длина волны лазера

- Влияние на толщину сварного шва: Длина волны лазера влияет на то, насколько эффективно материал поглощает энергию. Например, более короткие длины волн, такие как от волоконных лазеров, лучше поглощаются металлами, чем более длинные волны от CO2-лазеров, что влияет на глубину проникновения и толщину сварного шва.

- Оптимизация: выбор лазера с длиной волны, соответствующей характеристикам поглощения материала, обеспечивает эффективное использование энергии, позволяя получить оптимальную толщину сварного шва.

Предварительная и послесварочная обработка

- Предварительная обработка: подготовка поверхности, очистка и выравнивание перед сваркой улучшают поглощение энергии лазера, что приводит к равномерной толщине. Любые загрязнения или несоосности могут привести к дефектам или неравномерному проникновению.

- Обработка после сварки: Обработка после сварки, такая как термическая обработка или контролируемое охлаждение, влияет на структуру и стабильность сварного шва. Контролируемые скорости охлаждения помогают поддерживать равномерную толщину, предотвращая остаточное напряжение или коробление.

- Оптимизация: правильная пред- и послесварочная обработка повышает качество сварного шва, обеспечивая постоянную толщину шва и механические свойства.

Каждый из этих факторов играет решающую роль в определении толщины и качества лазерных сварных швов. Тщательно регулируя и оптимизируя каждую переменную, производители могут добиться желаемой толщины сварного шва, гарантируя, что лазерная сварка соответствует строгим требованиям различных промышленных применений.

Оптимизация толщины сварного шва

Оптимизация толщины лазерной сварки подразумевает тщательную балансировку нескольких параметров процесса и применение стратегий для точного контроля. Достижение желаемой толщины сварного шва имеет важное значение для обеспечения прочности сварного шва, минимизации дефектов и соответствия проектным спецификациям.

Регулировка параметров процесса

Регулировка мощности лазера

- Влияние: Мощность лазера напрямую влияет на глубину проникновения и толщину сварного шва. Увеличение мощности обеспечивает большую энергию для сварочной ванны, что позволяет выполнять более глубокие и толстые сварные швы, в то время как уменьшение мощности приводит к более мелкому проникновению.

- Стратегия оптимизации: Для достижения оптимальной толщины сварного шва мощность лазера следует тщательно регулировать на основе свойств материала, конфигурации соединения и требований к толщине. Избыточная мощность может привести к дефектам, таким как пористость или чрезмерное плавление, поэтому крайне важно найти баланс, который максимизирует проникновение и минимизирует нежелательные эффекты.

Регулировка скорости сварки

- Влияние: Скорость сварки определяет количество времени, в течение которого лазер взаимодействует с материалом. Более низкие скорости увеличивают поглощение энергии, что приводит к более глубоким и толстым сварным швам, в то время как более высокие скорости уменьшают подвод тепла и дают более тонкие сварные швы.

- Стратегия оптимизации: Регулировка скорости сварки в сочетании с мощностью лазера обеспечивает постоянную толщину. Более низкие скорости могут использоваться для более толстых материалов или более глубокого проникновения, но их необходимо контролировать, чтобы не допустить перегрева или чрезмерного термического воздействия на зоны.

Регулировка фокусного положения

- Влияние: Положение фокуса лазера относительно поверхности материала влияет на концентрацию энергии. Сфокусированный луч на поверхности или немного ниже максимизирует проникновение и увеличивает толщину сварного шва, в то время как неправильно выровненное положение фокуса может привести к непоследовательным результатам.

- Стратегия оптимизации: Точная настройка фокусной точки обеспечивает постоянную подачу энергии на заготовку, увеличивая толщину сварного шва. Для достижения желаемых результатов может потребоваться настройка фокусной точки для различных материалов или конфигураций соединений.

Качество луча и оптимизация режима

- Воздействие: Высококачественные лазерные лучи со стабильной структурой мод обеспечивают лучшую концентрацию энергии, что приводит к получению более глубоких и контролируемых сварных швов.

- Стратегия оптимизации: обеспечение использования высококачественных лучей и выбор подходящего режима луча помогает достичь точной и постоянной толщины сварного шва. Поддержание стабильной выходной мощности лазера и качества луча посредством регулярного обслуживания оборудования является ключевым фактором.

Защитный и вспомогательный поток газа

- Влияние: Тип и расход защитного газа влияют на стабильность и проникновение сварочной ванны. Правильная защита защищает от загрязнения и может улучшить поглощение энергии, в то время как вспомогательные газы помогают поддерживать стабильную среду сварки.

- Стратегия оптимизации: выбор подходящего защитного газа (например, аргона, гелия или азота) и регулировка расхода для обеспечения оптимального проникновения и толщины сварного шва. Защитный газ должен быть адаптирован к материалу и условиям сварки, чтобы максимизировать его эффективность.

Скорости предварительного нагрева и охлаждения

- Влияние: Предварительный нагрев материалов снижает температурные градиенты, улучшая поглощение энергии и проникновение. Скорость охлаждения влияет на процесс затвердевания и структуру сварного шва.

- Стратегия оптимизации: внедрение контролируемого предварительного нагрева и охлаждения после сварки обеспечивает равномерную толщину и сводит к минимуму риск возникновения дефектов, таких как трещины или коробление.

Стратегии контроля

Картирование и моделирование процессов

Разработка карты процесса, которая коррелирует параметры лазера (например, мощность, скорость, фокусное положение) с толщиной сварного шва, помогает определить оптимальные настройки для различных материалов и конфигураций соединений. Программное обеспечение для моделирования сварки может дополнительно помочь в прогнозировании влияния изменений параметров на толщину сварного шва, сокращая необходимость в дорогостоящем методе проб и ошибок.

Системы мониторинга в реальном времени и обратной связи

Внедрение датчиков и систем мониторинга во время лазерной сварки обеспечивает получение данных в реальном времени о проплавлении, толщине и качестве сварного шва. Автоматизированные системы обратной связи могут корректировать параметры в ответ на изменения в сварочной среде, обеспечивая постоянную толщину сварного шва.

Адаптивные системы управления

Современные системы лазерной сварки могут автоматически регулировать мощность лазера, скорость и другие параметры на основе обратной связи в реальном времени. Эта возможность минимизирует изменчивость и обеспечивает равномерную толщину сварного шва для сложных геометрий или различных состояний материала.

Подготовка поверхности и кондиционирование материала

Правильная подготовка поверхности, включая очистку и кондиционирование, улучшает поглощение энергии и однородность сварки. Такие стратегии, как шлифование, пескоструйная обработка или нанесение покрытий на поверхность, улучшают взаимодействие лазерной энергии, что приводит к более однородной толщине.

Оптимизация конструкции и сборки соединений

Минимизация зазоров и обеспечение точного выравнивания компонентов улучшает передачу энергии и постоянство толщины сварного шва. Использование соответствующих методов зажима и фиксации помогает поддерживать оптимальные условия соединения во время сварки.

Проверка и тестирование процесса

Проведение регулярных испытаний и валидаций процессов лазерной сварки помогает определить оптимальные настройки параметров для конкретных применений. Постоянное совершенствование процесса гарантирует, что толщина сварного шва останется в пределах требуемых допусков.

Регулируя ключевые параметры процесса и внедряя эффективные стратегии контроля, производители могут добиться оптимальной толщины сварного шва, улучшить качество соединений и повысить общую эффективность своих операций лазерной сварки. Эти методы гарантируют, что лазерная сварка останется надежным и универсальным решением для различных промышленных применений.

Проблемы и соображения

Оптимизация толщины лазерной сварки не лишена сложностей. На однородность, качество и производительность сварки могут влиять различные факторы. Понимая общие проблемы и внедряя надежные меры контроля качества, производители могут улучшить свои процессы и обеспечить надежные сварные швы.

Распространенные проблемы

Непостоянная глубина проникновения

- Проблема: Изменения мощности лазера, фокусировки луча, толщины материала или выравнивания стыка могут привести к непостоянной глубине проникновения, что влияет на толщину сварного шва. Эта непоследовательность может привести к слабым стыкам, отсутствию сплавления или структурным дефектам, что ставит под угрозу целостность сварного шва.

- Внимание: Регулярная калибровка источника лазера, контроль фокусировки луча и точный контроль параметров сварки имеют решающее значение для обеспечения постоянного проплавления и толщины шва.

Зоны термического влияния (ЗТВ)

- Проблема: Избыточный подвод тепла может создать большую зону термического влияния, изменяя микроструктуру материала и снижая механические свойства вблизи сварного шва. Это может привести к короблению, остаточному напряжению или растрескиванию, особенно в материалах, чувствительных к термическому напряжению.

- Внимание: Оптимизация мощности лазера и скорости сварки, а также использование соответствующих защитных газов могут минимизировать зоны термического влияния и поддерживать постоянную толщину сварного шва.

Пористость и газоуловление

- Проблема: Газы, попавшие в сварочную ванну, могут вызвать пористость, что снижает механическую прочность сварного шва и приводит к неравномерности толщины шва. Пористость может возникнуть из-за загрязнений, недостаточного количества защитного газа или неправильных настроек процесса.

- Соображение: Очистка поверхности перед сваркой, оптимизация потока защитного газа и снижение содержания загрязняющих веществ могут минимизировать пористость. Мониторинг в реальном времени помогает обнаружить и устранить проблемы пористости на ранних этапах процесса.

Отражательная способность материалов

- Проблема: Высокоотражающие материалы, такие как алюминий и медь, отражают значительную часть лазерной энергии, что приводит к трудностям в достижении адекватного проникновения и постоянной толщины. Эти материалы могут потребовать специальных мер для улучшения поглощения энергии.

- Внимание: Обработка поверхности, например нанесение покрытий или текстурирование, а также использование лазеров с более короткими длинами волн могут улучшить поглощение энергии и однородность отражающих материалов.

Несоосность и зазоры в суставах

- Проблема: Несоосные соединения или зазоры между компонентами снижают способность лазера достигать постоянного проникновения. Это может привести к подрезу, неполному сплавлению и переменной толщине сварного шва.

- Внимание: Правильная фиксация, выравнивание и контроль сборки обеспечивают единообразие условий соединения, снижая вероятность возникновения дефектов.

Термическая деформация и напряжение

- Проблема: Неравномерное распределение тепла и быстрое охлаждение могут привести к термической деформации, остаточным напряжениям и короблению, что может повлиять на толщину сварного шва и целостность соединения.

- Примечание: Предварительный нагрев, контролируемое охлаждение и оптимизированная скорость сварки помогают снизить термические напряжения и поддерживать постоянные размеры сварного шва.

Меры контроля качества

Мониторинг процессов в реальном времени

- Мера: Внедрение систем мониторинга в реальном времени обеспечивает обратную связь по ключевым параметрам, таким как мощность лазера, скорость сварки и глубина проплавления. Это позволяет производить немедленные корректировки, уменьшая колебания толщины сварного шва и улучшая общую однородность.

- Примечание: Оптические датчики, температурные мониторы и лазерные системы обратной связи являются примерами инструментов, которые можно использовать для поддержания стабильности процесса.

Подготовка поверхности перед сваркой

- Мера: Обеспечение чистоты, отсутствия загрязнений и надлежащей подготовки поверхности заготовки имеет решающее значение для достижения постоянного поглощения энергии и качества сварки.

- Внимание: Обработка поверхности, такая как шлифовка, обезжиривание или нанесение покрытий, помогает свести к минимуму количество загрязнений, которые могут помешать передаче энергии.

Калибровка и обслуживание оборудования

- Мера: Регулярная калибровка и обслуживание лазерных источников, оптики и других компонентов системы обеспечивают стабильное качество луча, выходную мощность и точность.

- Внимание: периодические проверки предотвращают ухудшение характеристик, которое может повлиять на толщину сварного шва и общее качество.

Неразрушающий контроль (НК)

- Измерение: Такие методы, как ультразвуковой контроль, радиография и визуальный осмотр, помогают оценить качество сварки, не повреждая деталь. Методы неразрушающего контроля обнаруживают пористость, трещины, неполное сплавление и другие проблемы.

- Внимание: Внедрение процедур неразрушающего контроля помогает проверить однородность сварных швов и соответствие спецификациям, снижая вероятность выхода продукции из строя.

Использование защитного газа и вспомогательного газа

- Мера: Правильный выбор и контроль расхода защитных газов защищают сварочную ванну от атмосферных загрязнений и влияют на проплавление сварного шва.

- Примечание: Регулировка типа и расхода защитных газов может свести к минимуму окисление, пористость и неравномерность толщины сварного шва.

Оптимизация процесса сварки

- Мера: Разработка карты процесса, которая соотносит параметры лазера (например, мощность, скорость, положение фокуса) с толщиной сварного шва, обеспечивает оптимальные настройки для различных материалов и конфигураций соединений.

- Соображение: Постоянное совершенствование процесса, подкрепленное испытаниями и моделированием, улучшает контроль толщины сварного шва и снижает изменчивость.

Обучение и квалифицированные операторы

- Мера: Квалифицированные операторы с глубоким пониманием параметров, материалов и методов лазерной сварки вносят значительный вклад в поддержание однородности и качества сварки.

- Внимание: Постоянное обучение и развитие навыков позволяют операторам быстро выявлять и устранять проблемы, улучшая контроль над процессом.

Решая общие проблемы и внедряя надежные меры контроля качества, производители могут оптимизировать процессы лазерной сварки для обеспечения постоянной толщины сварного шва, высокой структурной целостности и превосходного качества.

Краткое содержание

Толщина лазерной сварки является критическим фактором, который влияет на прочность, точность и общую производительность сварных соединений. Достижение оптимальной толщины требует глубокого понимания различных факторов, включая мощность лазера, скорость сварки, качество луча, фокусное положение, свойства материала и защитные газы. Регулировка этих параметров обеспечивает точную подачу энергии и постоянное проникновение, что приводит к высококачественным сварным швам без дефектов. Обработка до и после сварки, а также конфигурация соединения и состояние поверхности дополнительно влияют на результат сварки. Решая такие распространенные проблемы, как непостоянное проникновение, пористость и тепловые искажения, производители могут оптимизировать толщину сварного шва и повысить общую надежность процесса. Внедрение надежных мер контроля качества, включая мониторинг в реальном времени, надлежащую калибровку оборудования и обучение операторов, обеспечивает постоянные и надежные результаты. Благодаря этим знаниям лазерная сварка остается незаменимым решением для отраслей, требующих точности, прочности и высокой производительности.

Получите решения для лазерной сварки

Оптимизация толщины лазерной сварки имеет важное значение для получения точных, прочных и надежных сварных швов в различных областях применения. В AccTek Laser мы предлагаем передовые решения для лазерной сварки, разработанные с учетом уникальных требований вашей отрасли. Наши современные системы лазерной сварки обеспечивают исключительный контроль над ключевыми параметрами, такими как мощность лазера, фокусировка луча и скорость сварки, обеспечивая постоянное проникновение и высококачественные результаты. Наша команда экспертов поможет вам выбрать правильный лазерный сварочный аппарат в зависимости от типа материала, конфигурации соединения и конкретных требований к применению.

Если вам нужно сварить тонкие, деликатные компоненты или толстые структурные детали, решения AccTek Laser обеспечивают превосходную точность, минимальные зоны термического воздействия и непревзойденную эффективность. Благодаря нашей всесторонней поддержке, включая предпродажные консультации, системную интеграцию, обучение и техническое обслуживание, вы можете оптимизировать свой процесс сварки и достичь непревзойденной производительности. Связаться с нами сегодня, чтобы найти идеальное решение для лазерной сварки, отвечающее вашим производственным требованиям.

Контактная информация

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.

Получить лазерные решения