Как работает станок для лазерной резки CO2

Принцип работы станка для лазерной резки CO2

Принцип работы станка для лазерной резки CO2 заключается в использовании газовой смеси диоксида углерода (CO2) в качестве активной среды для генерации мощного лазерного луча, который может резать различные материалы. Затем лазерный луч фокусируется и направляется на заготовку для резки или гравировки различных материалов. Принцип работы станка для лазерной резки CO2 включает в себя несколько ключевых этапов:

- Лазерная среда: сердцевиной станка для лазерной резки CO2 является лазерная среда, которая представляет собой смесь двуокиси углерода (CO2), азота (N2) и гелия (He). Эта газовая смесь запечатана внутри лазерной трубки, обычно длинной стеклянной трубки с зеркалами на каждом конце.

- Ввод энергии: газовая смесь возбуждается за счет подачи высоковольтного разряда на газ внутри лазерной трубки. Этот разряд ионизирует атомы газа, вызывая инверсию населенностей. Короче говоря, он заряжает газ, переводя его в более высокое энергетическое состояние.

- Полная инверсия: когда атомы газа возбуждаются, некоторые электроны поднимаются на более высокий энергетический уровень. Эти возбужденные электроны находятся в нестабильном состоянии и имеют тенденцию возвращаться на свои исходные более низкие энергетические уровни, высвобождая при этом фотоны (частицы света). Это испускание фотонов приводит к инверсии населенностей, когда молекул в более высоких энергетических состояниях больше, чем в более низких энергетических состояниях.

- Эмиссия фотонов: Когда возбужденные электроны возвращаются на более низкий энергетический уровень, они испускают фотоны. Эти фотоны имеют форму лазерного излучения с определенной длиной волны (обычно в диапазоне от дальнего до среднего инфракрасного диапазона, около 10,6 мкм для CO2-лазеров).

- Оптический резонатор: Лазерная трубка представляет собой оптический резонатор с двумя зеркалами, расположенными на каждом конце. Одно зеркало полностью отражающее, а другое частично отражающее. Частичные зеркала позволяют части генерируемого лазерного излучения выходить в виде лазерного луча.

- Увеличение: фотоны, испускаемые во время инверсии популяции, прыгают между зеркалами, постоянно стимулируя все более возбужденные молекулы газа для испускания большего количества фотонов. Это приводит к усилению световой энергии, создавая когерентный и интенсивный лазерный луч.

- Формирование лазерного луча: частично отражающие зеркала позволяют усиленному лазерному свету выходить из лазерной трубки в виде концентрированного мощного лазерного луча, образующего лазерный луч. Свойства газовой смеси CO2 определяют длину волны лазера, которая обычно составляет около 10,6 микрон в инфракрасном спектре.

- Фокусирующая оптика: лазерный луч направляется через серию фокусирующей оптики, включая линзы или зеркала, для концентрации энергии в пятне очень малого размера. Этот сфокусированный луч обеспечивает точную резку материалов.

- Взаимодействие с материей: когда сфокусированный лазерный луч взаимодействует с поверхностью материала, интенсивная энергия вызывает локальный нагрев. Это тепло вызывает испарение, плавление или удаление материала путем абляции, в зависимости от свойств материала и используемых параметров лазера.

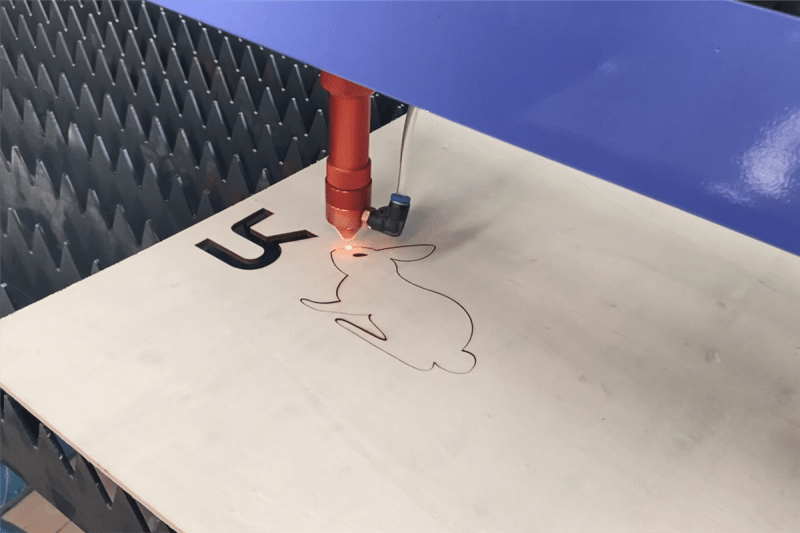

- Процесс резки: лазерный луч может эффективно резать материал, перемещая материал или лазерный луч по запрограммированной траектории. Материал поглощает энергию лазера, заставляя его быстро нагреваться и удаляться слой за слоем.

- Компьютерное управление: станок для лазерной резки CO2 управляется компьютером, который точно направляет движение лазерной головки и регулирует мощность, скорость и другие параметры лазера. Это компьютерное управление позволяет выполнять сложную и точную резку или гравировку на различных материалах.

Рабочие этапы станка для лазерной резки CO2

Современные станки для лазерной резки CO2 представляют собой станки с ЧПУ, которые включают в себя несколько основных этапов резки.

- Готов к дизайну. Дизайн состоит из цифрового файла, который графически представляет желаемый разрез. Это один из наиболее важных этапов процесса резки лазером CO2, поскольку любые ошибки здесь отразятся на окончательной форме резки. Вы можете использовать различные бесплатные и платные программы лазерной резки для подготовки проектов (CAD), преобразования проектов в G-код (CAM) и взаимодействия с лазерным резаком.

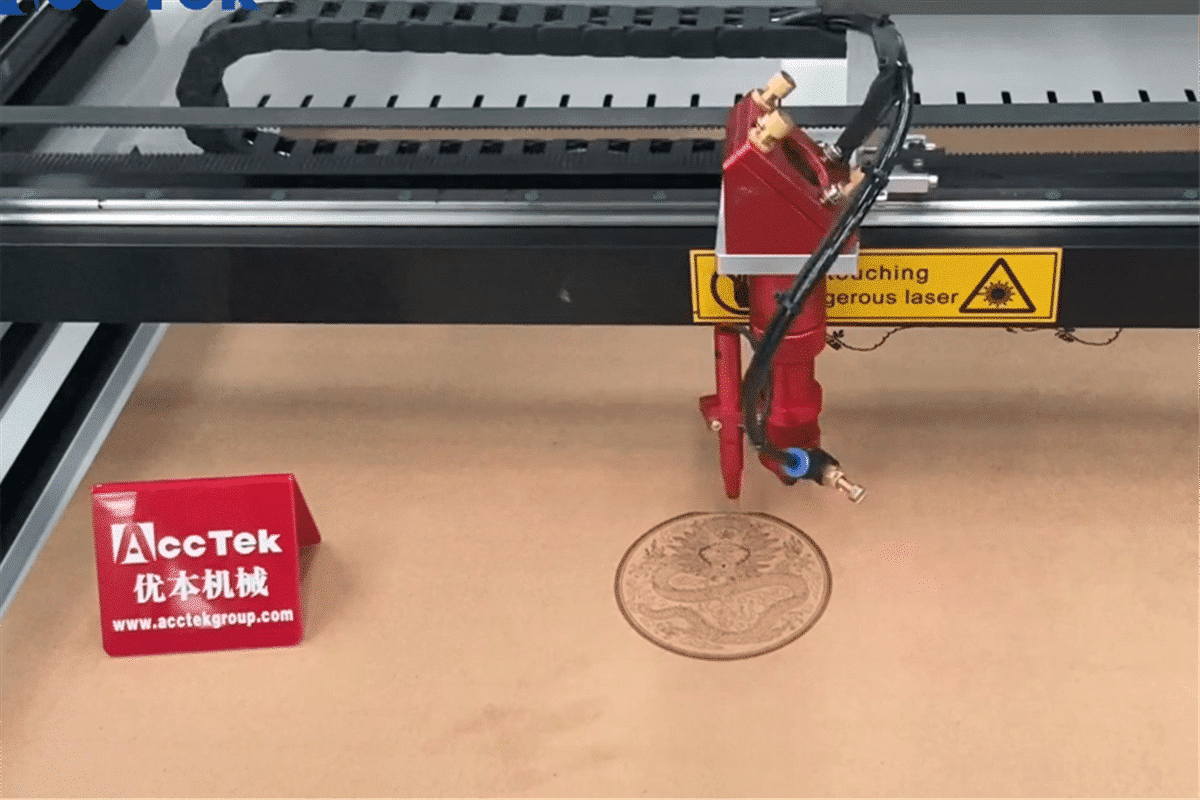

- Настройка параметров. Станки для лазерной резки CO2 можно использовать для резки различных материалов, таких как дерево, бумага, пластик, акрил, металл и т. д. Ключом к успешному выполнению каждой задачи по резке является настройка оптимальных параметров лазера в соответствии с типом материала. Тесты резки части материала могут помочь найти оптимальные параметры лазера для получения наилучших результатов для желаемого применения.

- Подготовьте заготовку. После проведения испытаний и определения оптимальных параметров желаемого материала заготовка готова к лазерной резке.

- Выполните разрез. После того, как заготовка подготовлена, можно ставить ее на стол и выполнять раскрой. Хотя лазерная резка CO2 является автоматизированным процессом резки, настоятельно рекомендуется контролировать процесс резки, чтобы избежать несчастных случаев.

Преимущества станка для лазерной резки CO2

Станок для лазерной резки CO2 обладает рядом преимуществ, которые делают его популярным выбором для различных операций резки и гравировки. Вот некоторые ключевые преимущества использования станка для лазерной резки CO2:

- Универсальность: станок для лазерной резки CO2 может резать самые разные материалы, включая металлы (черные и цветные), пластик, акрил, дерево, текстиль, кожу, бумагу, стекло и многое другое. Такая универсальность позволяет применять разнообразные методы резки в различных отраслях промышленности.

- ТОЧНОСТЬ И ТОЧНОСТЬ: Генераторы лазера CO2 могут генерировать чрезвычайно сфокусированный узкий луч, что обеспечивает высокий уровень точности и аккуратности резки. Такая точность делает его идеальным для сложных и детальных дизайнов, тонкой резьбы и тонких работ.

- Узкая ширина пропила: диаметр сфокусированного лазерного луча очень мал, что приводит к узкой ширине реза (ширине пропила). Это сводит к минимуму потери материала и увеличивает коэффициент его использования, эффективно экономя материал, особенно при резке дорогих или ценных материалов.

- Бесконтактная резка: лазерная резка CO2 является бесконтактным процессом. Лазерный луч физически не контактирует с разрезаемым материалом, что снижает риск повреждения и загрязнения. Это особенно полезно для деликатных материалов или материалов с чувствительными поверхностями.

- Отсутствие износа инструмента: в отличие от традиционных методов механической резки, станки для лазерной резки CO2 не имеют физических инструментов, которые со временем изнашиваются. Это снижает затраты на техническое обслуживание и время простоя, связанное со сменой инструмента.

- Скорость и эффективность: лазерная резка CO2 — это быстрый процесс, и скорость можно регулировать, чтобы сбалансировать качество резки и производительность. Он может достигать высоких скоростей резания при сохранении хорошего качества кромки, что особенно полезно для крупносерийных производственных процессов.

- Минимальная зона теплового воздействия (HAZ): лазерные генераторы CO2 генерируют сфокусированный и контролируемый источник тепла с минимальной передачей тепла в окружающую среду. Это приводит к уменьшению зоны термического влияния (ЗТВ) в разрезаемом материале, что снижает риск коробления, деформации или повреждения соседних участков.

- Чистые срезы и края: лазерная резка CO2 обычно дает чистые, гладкие края, которые требуют минимальной дополнительной обработки или вообще не требуют ее. Это экономит время и ресурсы на этапах постобработки, таких как удаление заусенцев или шлифование, по сравнению с традиционными методами резки.

- Сложные формы и конструкции: лазерные резаки CO2 могут вырезать сложные формы, которые могут быть сложными или невозможными при использовании традиционных методов резки. Это особенно полезно для художественных и декоративных приложений.

- Гибкость конструкции: точность и универсальность лазерной резки CO2 позволяют создавать сложные конструкции, обеспечивая быструю корректировку и изменение конструкции без замены инструментов. Это делает их идеальными для индивидуальной настройки и мелкосерийного производства.

- Экологичность: станки для лазерной резки CO2 производят минимальное количество отходов, так как вырезанный материал испаряется или плавится. Это снижает количество отходов и воздействие на окружающую среду по сравнению с некоторыми другими методами резки.

- Автоматизация и точное управление: станки для лазерной резки CO2 можно легко интегрировать в автоматизированные производственные процессы. Компьютерное управление обеспечивает высокую скорость и стабильное производство, а также позволяет легко корректировать конструкцию.

В каких отраслях могут применяться станки для лазерной резки CO2

Станки для лазерной резки CO2 используются в большинстве современных отраслей промышленности, поскольку они обеспечивают недорогой, высокоскоростной и высокоточный метод резки. Ниже перечислены некоторые распространенные отрасли промышленности, в которых используются станки для лазерной резки CO2.

- индустрия музыкальных инструментов. Инструменты должны быть изготовлены с высокой точностью, чтобы достичь высокого уровня качества звука, необходимого профессионалам. Лазерная резка CO2 — идеальный метод точной размерной обработки. Дерево – широко используемый материал для изготовления музыкальных инструментов. Станки для лазерной резки CO2 могут использоваться для резки основных панелей, из которых состоят музыкальные инструменты, такие как гитары и скрипки, а также могут гравировать художественные узоры на поверхности готовых музыкальных инструментов, чтобы улучшить эстетику и различные элементы стиля музыкального инструмента.

- мебельная промышленность. Станок для лазерной резки CO2 позволяет эффективно резать деревянные доски для сборки мебели. Вы также можете создавать предметы мебели, такие как двери, столы и стулья, с помощью лазерной резки CO2.

- Швейная промышленность. Станок для лазерной резки CO2 может разрезать ткань с высокой точностью, не контактируя с материалом, гарантируя, что во время обработки на ткани не останется заусенцев или потертостей. Это дает ему большое преимущество при резке ткани. Станок для лазерной резки CO2 может эффективно резать одно- или многослойные тканевые материалы, и ваша работа будет выполнена быстрее.

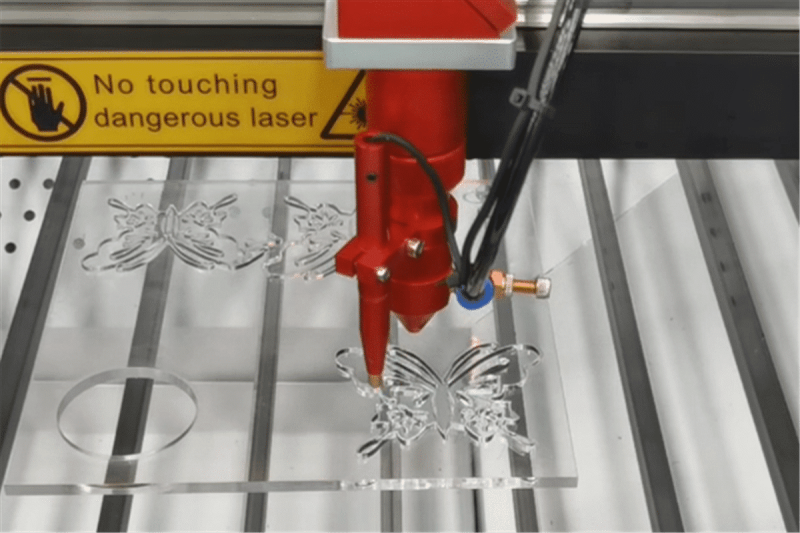

- Рекламная индустрия. Применение станков для лазерной резки CO2 в рекламной индустрии очень распространено. В рекламной индустрии акрил является одним из наиболее широко используемых сырьевых материалов. Акриловые секции, вырезанные лучом CO2-лазера, гладкие и полированные, поэтому дополнительная обработка не требуется. Если вы гравируете текст или графику на акриле, вы можете получить как матовую, так и матовую поверхность. Благодаря этому они выглядят очень своеобразно.

- индустрия модельного производства. Станки для лазерной резки CO2 широко используются в компаниях, занимающихся изготовлением архитектурных моделей. Им часто приходится вырезать сложные формы из тонких листовых материалов. В большинстве моделей используются акриловые листы, которые очень хорошо режутся с помощью оборудования для резки CO2-лазером.

- Кожевенная промышленность. Лазерный резак CO2 может вырезать и гравировать узоры на коже, используемой для изготовления сумок, ремней, обуви и многого другого. Технология лазерной резки сводит к минимуму возможность деформации материала во время обработки кожи, что приводит к идеальным краям реза.

- художественная индустрия. Новички и даже профессионалы часто используют лазерный резак CO2 для резки дерева для сборки, гравировки подарков и вырезания замысловатых узоров на куске дерева. Или используйте лазерный резак CO2 для резки акрила, чтобы создать потрясающие произведения искусства.

На что следует обратить внимание при использовании станка для лазерной резки CO2

Требования безопасности для станков для лазерной резки CO2

- Перед использованием станка для лазерной резки CO2 оператор должен сначала прочитать руководство пользователя, чтобы понять, как безопасно эксплуатировать станок.

- Убедитесь, что кто-то наблюдает за тем, как вы режете и вырезаете. Безопасность очень важна, для резки дерева и акрила часто используются станки для лазерной резки CO2, эти материалы очень легко воспламеняются. Поэтому, когда станок для лазерной резки CO2 выполняет резку и гравировку, необходимо убедиться, что сотрудники наблюдают за станком. При возникновении непредвиденной ситуации во время работы машины необходимо немедленно отключить питание, что позволяет избежать потерь.

- Прежде чем станок для лазерной резки начнет работать, лазерная трубка должна быть заполнена циркулирующей водой. Качество и температура циркулирующей воды напрямую влияют на срок службы лазерной трубки. Рекомендуется использовать чистую воду и поддерживать температуру воды ниже 35°.

- При работе на станке для лазерной резки CO2 необходимо надевать очки для защиты от лазерного излучения. Эти линзы тонированы для поглощения лазерного излучения и предотвращения повреждения глаз оператора.

Плановое техническое обслуживание машины для очистки лазером CO2

- Лазерная чистка линз. После того, как лазерный станок проработал 8 часов в день, необходимо проверить линзу и при необходимости очистить ее. Оптика расположена непосредственно над лазерным лучом, а это значит, что она подвергается воздействию большого количества пыли, дыма и мусора. Если линза загрязнена, скорость резки лазерного станка снизится, и даже резка будет неравномерной или выгравированное изображение будет размытым. Если его не чистить в течение длительного времени, грязь может необратимо повредить линзу. Поэтому чистка линз очень важна.

- Очистите вентилятор лазерного резака. Когда машины режут и гравируют акрил, МДФ и дерево, неизбежно образуются пары, пыль и мусор. Поэтому необходимо регулярное техническое обслуживание блока вентилятора, так как любые отложения будут препятствовать его работе (если не установлен дымовой фильтр). Для этого: отключите вентилятор от источника питания, снимите всасывающий шланг и мягкой щеткой очистите крыльчатку вентилятора и воздуховод.

- Обратите внимание на охлаждение лазерной трубки. Если в вашем станке для лазерной резки используется резервуар для воды для охлаждения, регулярно очищайте резервуар для воды. Конкретный метод: сначала отключите питание, снимите трубу подачи воды, позвольте лазерной трубке автоматически войти в резервуар для воды, откройте резервуар для воды и накачайте воду, чтобы удалить грязь с водяного насоса. Очистите резервуар для воды, замените циркулирующую воду, верните водяной насос в резервуар для воды, вставьте соединительную трубу во входное отверстие водяного насоса и установите соединения. Используйте только мощность насоса и поработайте в течение 2-3 минут (лазерная трубка заполнена циркулирующей водой). Если вы используете чиллер для охлаждения лазерной трубки, вам необходимо следить за производительностью чиллера и следить за индикацией температуры на дисплее чиллера. Каждые несколько недель находите фильтр в кулере и удаляйте накопившийся мусор. Проверьте на загрязнение водой и при необходимости замените.

Подведем итог

- [email protected]

- [email protected]

- +86-19963414011

- Зона № 3 А, промышленная зона Лунчжэнь, город Юйчэн, провинция Шаньдун.